- 2021-07-14 16:16:55 TC4钛合金焊接的主要缺陷和修复方法

前言

随着中国中冶产业多元化战略发展的需要,发挥矿产资源、冶金建设、产品生产全产业链的优势作用,以中国中冶集团为投资主体,在河北省曹妃甸经济开发区投资建设中国中冶新材料生产基地。该项目建成后,将形成从原料到前驱体、正极材料、电池组装、整车制造一条龙的产业链优势,实现全产业链融合。在生产链条上最重要的一个环节就是高镍三元前驱体的制备,其生产工艺过程是采用的硫酸制备体系,要求生产系统具有较高的耐蚀性,在系统设备、管道中大量采用钛及钛合金材质制备。除成套供应的设备、储罐、管道连接件外,在本项目中共涉及钛材质管道共计18种,其中准820mm×5mm,φ1320mm×6mm管道为现场钛、钢复合管道,其余φ25mm×2mm,φ32mm×2.5mm,φ89mm×2.5mm,φ108mm×3mm,φ133mm×3mm,φ159mm×3.5mm,φ219mm×3.5mm,φ273mm×3.5mm为成品钛制管道,共计两千余米。

钛及钛合金材质的使用对高镍三元材料的生产过程及生产线全周期寿命具有重大影响,焊接工作是施工过程中易发生材质失效的重要环节,通过全面、系统地进行焊接性分析,有目的地进行焊接工艺评定,选择、确定合理的焊接方法、焊接材料、焊接工艺参数及保证良好的施焊过程是焊接钛及钛合金前提,在确保焊接工程质量同时掌握相应非铁金属焊接相关技术也是本文的重点之一。

1、钛及钛合金理化性能

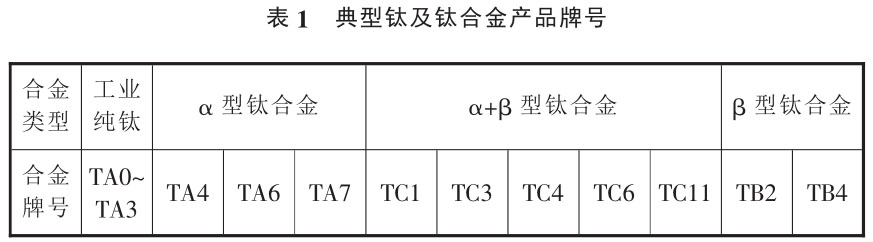

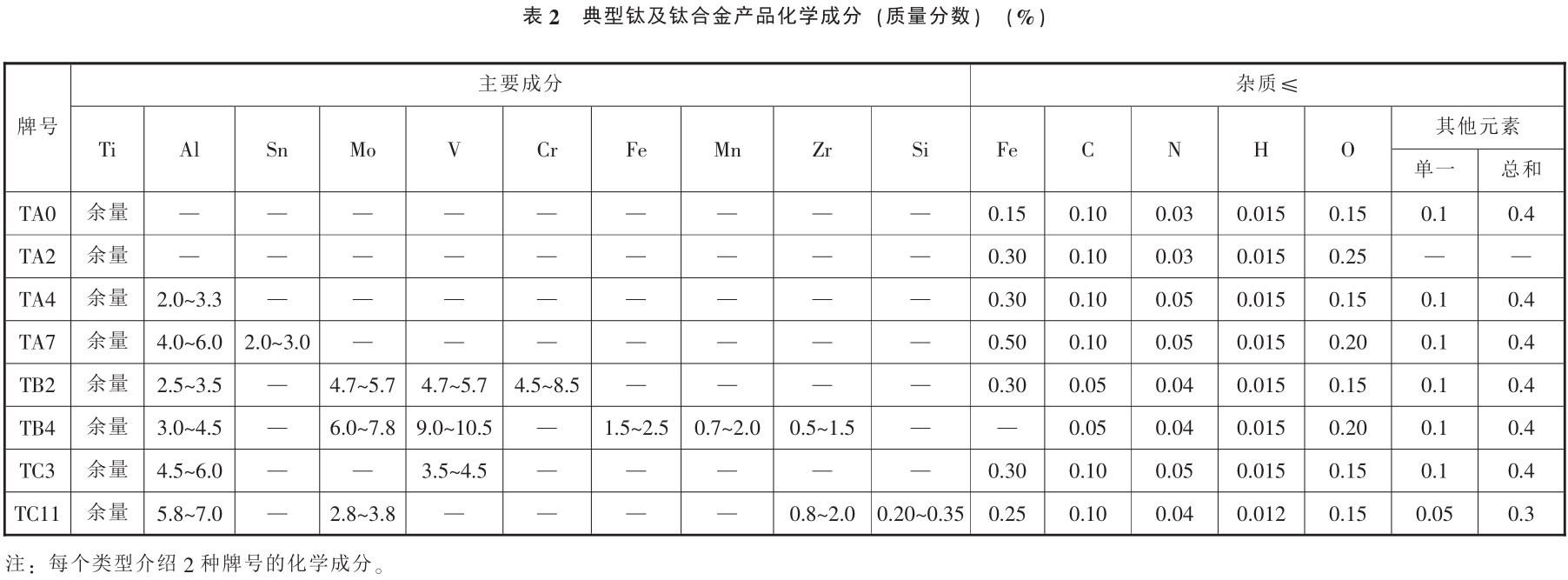

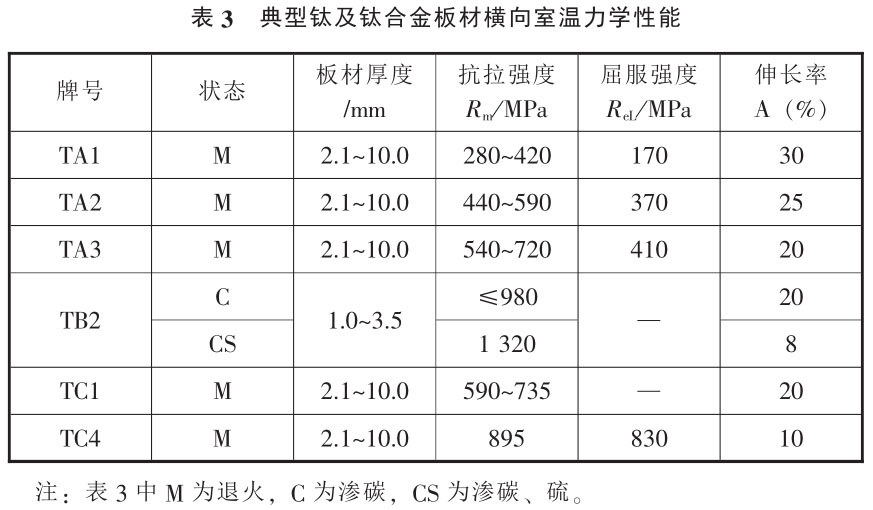

钛及钛合金根据其合金含量、种类及室温组织的不同,可分为工业纯钛、α型钛合金、α+β型钛合金及β型钛合金,其典型钛及钛合金产品牌号见表1,典型钛及钛合金产品化学成分见表2,典型钛及钛合金板材横向室温力学性能见表3。

(1)工业纯钛其具有熔点较高,一般熔点在1668℃以上,屈强比高的特点,并且在一般环境下具有很高的化学活性,纯钛金属表面在自然条件下会形成一层稳定而致密的氧化膜,由于氧化膜的存在,使纯钛具有对酸、碱溶液很高的耐蚀性能。工业纯钛中均含有一定的微量杂质,是工业纯钛强化的主要因素,随着杂质的增多,工业纯钛的屈服强度、抗拉强度会有所提升,但伸长率会下降,具有良好的加工性能,存在明显的加工硬化现象,冲击韧性优良,尤其具有良好的低温冲击韧性。

(2)α型钛合金其基本性能与工业纯钛相同,是钛合金的一种,其主要合金元素是铝,即铝元素溶入钛中形成的α固溶体,提高了钛合金的再结晶温度,其耐热性及力学性能也相应有所提高,铝元素的加入也提高了氢在钛的溶解度,降低了氢脆敏感性,铝元素的上限溶入质量分数一般≤7%,过多会出现Ti3Al相,导致脆性。α型钛合金具有金属组织稳定、焊接性能好、高温强度高、塑韧性好、抗氧化能力强的特点,只能进行冷作强化。

(3)β型钛合金在工业上使用的β型钛合金在平衡状态下均为α+β两相组织,在空冷时可以将高温状态下的β相组织保持到室温,得到全β相组织。可以看出β型钛合金具有不稳定性,但此类合金具有良好的加工性能,经淬火时效处理后可得到很高的室温强度,耐高温性能差,也就不具备良好的焊接性能。

(4)α+β型钛合金具有良好的综合力学性能,强度高,可进行热处理强化,压力加工性能较好,中温耐热性能良好,但双向组织结构不够稳定。

在α+β型钛合金中具有α稳定元素,也有β稳定元素,使两项固溶体同时强化,β固溶体的形成主要是改善合金的加工性能及赋于合金具有热处理强化的能力,所以α+β型钛合金的性能主要是由β固溶体决定的,形成β固溶体能力越强,固溶强化和稳定能力越大,对性能改善也就越明显。中冶新材料工程项目是采用的工业纯钛TA2材质的管线及板材,在对所涉及的材料进行焊接工艺确定前,对相关材料进行了理化分析与了解,并对相关设备制造单位及设计要求进行了认真的研究,对部分钛材焊接工艺评定分析后,结合NB/T47014—2011标准重新对相应规格的TA2进行焊接工艺评定工作,通过TA2的焊接工艺评定对相关钛合金材质的焊接性进行同步掌握。

2、焊接性分析

钛及钛合金的主要杂质元素为H,N,O,C,Fe和Si等,杂质含量决定着钛及钛合金的理化性能,所以在焊接过程中应分析杂质元素对焊缝质量的影响,在焊接过程中加以有针对性地控制,从而得到等效焊接质量。

2.1H,N,O对焊接质量的影响

钛及钛合金在常温情况下的耐蚀性及稳定性是由于与氧化合形成的一层致密的氧化膜起作用的,而钛及钛合金在高温状态下对H,N,O具有很高的吸收能力,其中O,N元素与钛及钛合金形成间隙固溶体,随着O,N含量的增加,钛的强度会提高,但塑性会急剧下降。

H对钛及钛合金的影响主要表现在氢脆上,钛与氢结合形成TiH2,分布于孪晶线与滑移面上,对钛及钛合金的力学性能产生影响,严重降低钛金属的韧性。

虽然钛及钛合金在常温下具有很好的钝化保护层,但在高温情况下及在温升过程中,钛对H,O,N吸收会逐步加大。在自然环境中,对于氢、氧、氮的吸收初始温度分别是250,400,650℃[1]。通过以上分析,在钛及钛金属的焊接过程中,仅对熔池的保护是不能满足焊接质量需要的,在焊接过程中除了对熔池保护外,还要针对焊缝温度进行控制,使保护气体能够伴随焊缝温度降低到安全线以下,从而得到质量可靠的焊缝。

2.2Fe,C,Si元素对焊接的影响

Fe,C,Si对钛及钛合金的影响主要来自于施焊环境,工件表面处理、焊材、施工方法要求都会带来一定的影响。C作为间隙型元素,起到弥散强化作用,能提高钛及钛合金的强度,同时也会降低其塑性,与Ti化合形成的TiC会使焊缝塑性急剧下降,在焊接应力作用下导致裂纹产生。Fe,Si作为置换性元素可以固溶于钛金属,也可以与钛产生化合,形成化合物,当Fe,Si质量分数小于一个定值时,对钛合金的耐蚀性有利,强化作用明显,过高会起反作用。在复合板焊接过程中应注意工作面与过渡层的焊接材料选择,避免铁元素对工作面的影响,以保证工作面的耐蚀性能。

2.3易产生的焊接缺陷

钛及钛合金在焊接过程中最容易出现的焊接缺陷是焊接裂纹及气孔。由于钛及钛合金含有极少的C,S,P等杂质,可能形成低熔点共晶体的几率就会很少,在焊接过程中出现热裂纹的现象也就相对降低。而H,N,O在焊接过程中由于保护不到位,会造成2种冷裂纹倾向,一是高N,高O情况下的脆化现象,在较大焊接应力作用下产生冷裂纹,并增大了缺口敏感性;二是由于焊接时氢在熔池和母材向热影响区的扩散,而形成的集聚,析出的过程中形成化合物,增大脆性与组织应力,从而导致延迟裂纹。这2种裂纹的产生主要是在焊接过程中解决好焊缝的防护问题,防止3种气体的侵入,在焊接过程中不仅要做好焊接熔池的防护,更要对焊缝温度进行控制,让焊缝在2000℃以下脱离保护,以减少H,O,N的作用。

3、焊接工艺过程确定

根据设计要求,钛管具有一定结构强度及耐蚀性要求,在施工中应结合钛及钛合金导热性差、比热容低、焊接热影响区容易过热及化学活性大的特点,在焊接方法、焊接材料、焊接过程等环节加以控制。

3.1焊接方法的确定

根据钛及钛合金理化性能、冶金学特点,在选择焊接方法时应重点解决钛及钛合金导热性差、比热容低及焊接影响区容易过热的问题,并且在焊接过程中要解决钛及钛合金在高温下化学活性高,易与H,O,N发生化学反应,造成焊缝区理化性能下降,不能满足工程实施需要的问题,并结合施工现场的环境、条件等客观因素,焊接方法以钨极氩弧焊(GTAW)最为适宜。

3.2焊接材料选择

结合强度、化学成分匹配相当的焊接材料选用原则,施焊后的焊缝强度不低于母材的强度要求,并满足焊缝化学成分与母材保持同等水平,在介质管线工作中能达到使用要求,根据设计及相关的焊接规程要求选择焊接材料,由于金属熔焊的特殊热循环特性,熔敷金属在熔焊过程中会产生晶体结构的变化及合金元素的烧损。外部环境困素的影响,造成焊接区理化性能的降低,为减小其影响,在非铁金属及其合金在焊接材料选择上一般会采用高一等级的焊接材料,尤其是在化学成分的控制上,在没有成品焊材的情况下一般会采用更高纯度的母材作为熔敷金属。随着我国工业技术水平的不断发展,专用的焊接材料也不断出现,按设计要求采用即可。

本工程所用钛材为TA2,按设计要求及相应的施工规范要求焊材选用ERTi2ELI,焊丝直径根据焊接方法、母材厚度、坡口形式、焊缝位置以及熔敷效率来决定,笔者选用了φ1.6mm,φ2.5mm及φ3.2mm这3种规格,分别适用于板厚2~3mm,3~4mm,5~6mm。

4、焊接工艺评定

钝钛焊接是本公司首次接触的非铁金属焊接,虽然设备厂家提供了相应焊接工艺并在施工现场进行指导作业,在施工前对厂家提供的焊接工艺评定进行了分析,认为其有一定的技术缺陷,比如:其焊接工艺报告中明确焊接电源极性为DCEN(直流反接法),笔者认为会对纯钛焊接质量带来影响,在焊接过程中会较易造成“钨”污染。另外,从掌握技术、培养人材的工作角度考虑,也认为有必要对其按NB/T 47015-2011要求进行重新的焊接工工艺评定,以指导施工过程。

根据设计要求,焊接工艺评定根据NB/T 47014—2011《承压设备焊接工艺评定》进行,试件须满足标准规范的要求,覆盖工程所涉及的所有母材厚度,并尽可能与施工现场环境接近,以保证焊接工艺的适用性。焊接工艺评定包括纯钛及钛钢复合板两项,在焊接工艺评定过程中钛及钛合金材质应在无污染、无灰尘、无烟、无金属粉尘和无铁离子污染的洁净专用环境内组装、施焊。由于所涉及板厚小于6mm的薄板,焊接评定过程中一般不需要进行预热及后热处理。

4.1纯钛管焊接工艺评定

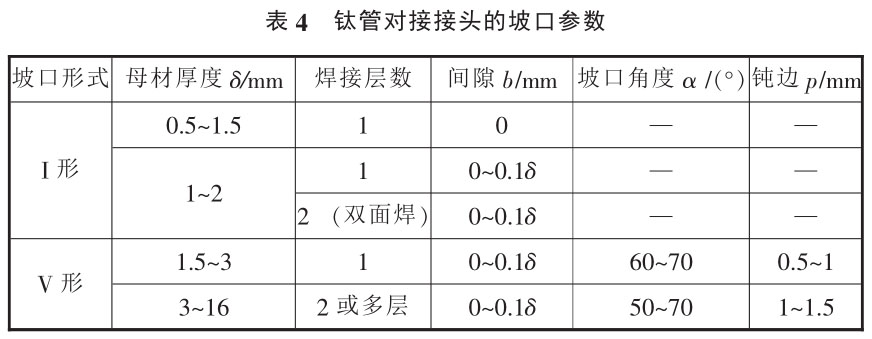

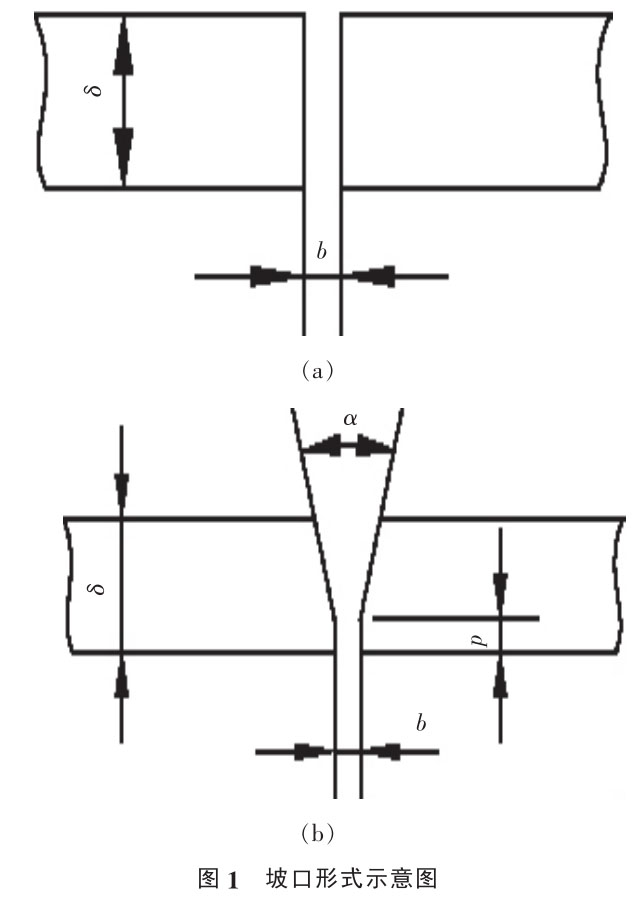

(1)母材坡口结合设计及焊接工艺要求,本工程中使用的钛管对接接头的坡口尺寸见表4,坡口形式如图1所示。

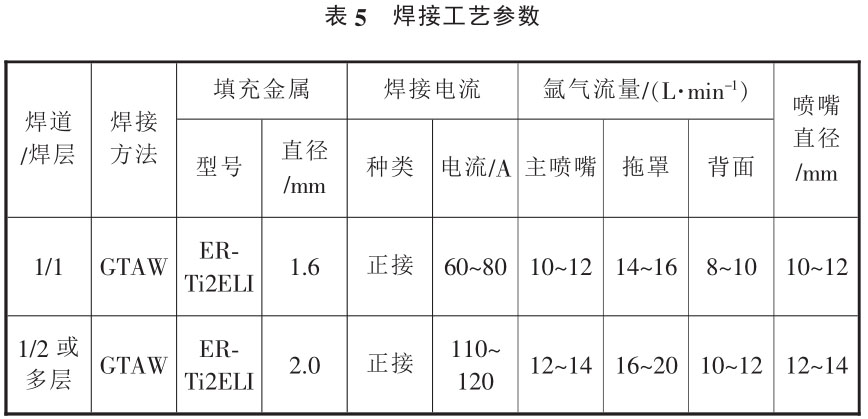

(2)焊接工艺参数焊接方法为钨极氩弧焊(GTAW),钨极选用铈钨极,直径为2mm;焊材选用ERTi2ELI型焊丝,焊丝直径2mm;焊接工艺参数见表5。

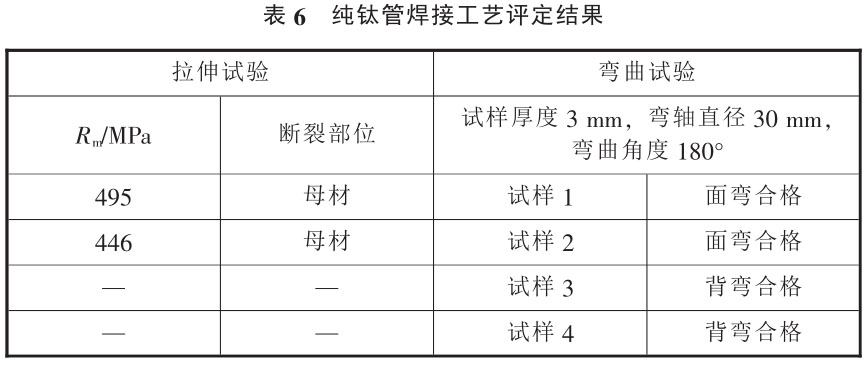

焊接试件、检验试样、测定性能等各项试验按照标准进行。对评价试板进行100%射线探伤,Ⅱ级合格,按照相关标准对试板进行拉伸和弯曲等力学性能试验,纯钛管焊接工艺评定结果见表6。

4.2钛钢复合管焊接工艺评定

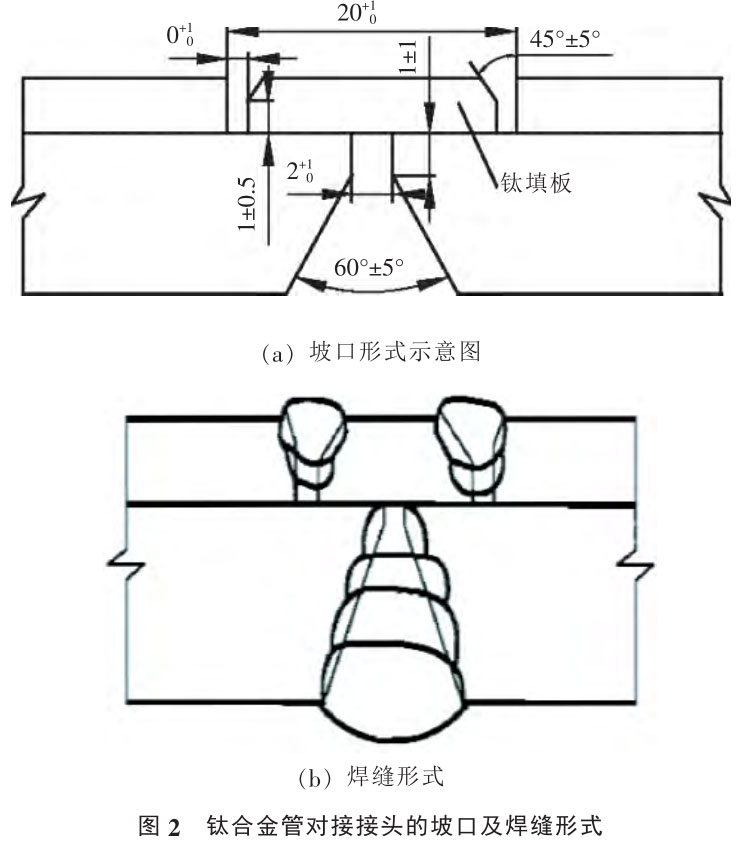

本工程直径820mm以上具有耐蚀要求的管道均为钛钢复合管,且均为现场复合工艺制造,具有一定的实施难度,为保证施工质量,对其焊接工艺进行评定,钛合金管对接接头的坡口形式和尺寸如图2所示。

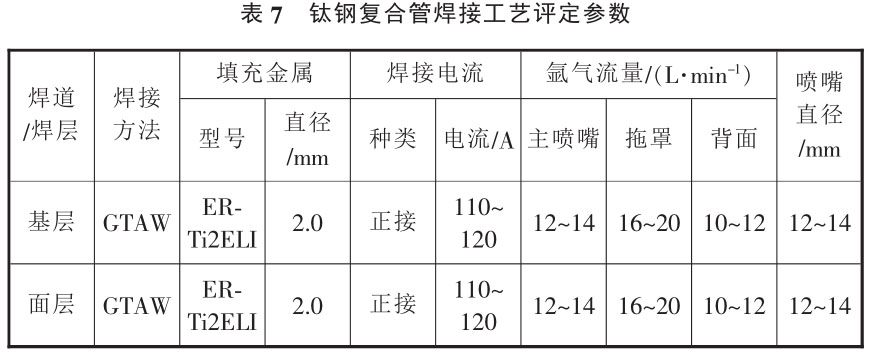

焊接方法:焊接采用钨极氩弧焊(GTAW),钨极选用铈钨极,直径为2mm;焊材选用ERTi2ELI型焊丝(包括过渡焊缝),焊丝直径2mm;对于钢制管道的焊接不作说明。钛钢复合管焊接工艺评定焊接参数选择见表7。

钛钢复合管进行现场焊接时,应严格遵守钛、钢之间不能熔化焊接的原则,先焊钛管基层,以减少铁元素对纯钛金属的影响,由于钛钢复合时所采用的钛板厚度较厚,会采用多层焊接的方法现场复合工作。为保证作业面的工作性能,在复合板焊缝完成后,也会附加1块纯钛板条(钛填板),来保证工作面的防腐蚀性能。

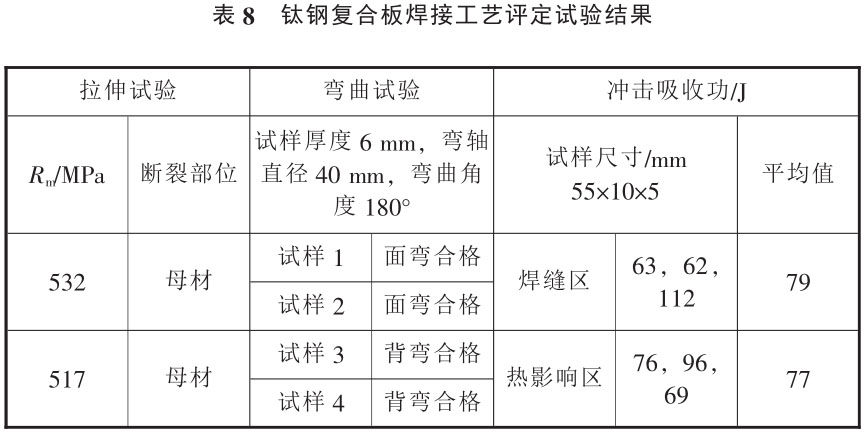

在基层焊接时应保证双面成形,对于有缺陷的地方采用磨削法进行处理,保证纯钛板层的有效焊接厚度。检查后进行基层和面层的焊接。钛钢复合板焊接工艺评定试验结果见表8.

5、焊接过程控制

通过焊接工艺评定,对现场2种形式的纯钛焊接在焊接方法、焊接材料、焊接工艺参数进行了明确,解决了母材与焊材匹配性、焊接过程参数的适宜性问题,在现场正式焊接前,以焊接工艺评定为依据,结合具体的施焊环境、结构形式、空间位置等因素制订相应的焊接工艺指导书,以约束、指导施工人员按照要求施焊,可达到设计、标准、规范的焊接质量要求。在纯钛管及钛钢复合板焊接过程中除明确的焊接方法、焊接材料、焊接过程参数外,通过工程实践,笔者认为焊前处理、定位焊缝、氩气保护及焊缝温度控制等工作是获得高质量焊缝的重要环节。

5.1焊前处理

由于钛及钛合金具有很高的化学活性,并具有稳定性极高的氧化膜,加之复杂的施工现场环境,均会对焊接质量造成影响。在施焊前应对焊缝进行净化处理,去除坡口及其两侧表面的氧化层及其他附着物,露出金属光泽,对坡口两侧各25mm范围内的表面进行清理,尤其是油污、水分、有机物及固体杂质,保持焊缝周边的清洁。

施焊前对焊丝的检查也是必须的,应做到随用随取,保证焊丝的干燥、清洁。施焊前,焊工应对施焊环境进行确认,尤其是现场固定焊口的焊接,保证施焊环境的适宜性是完成高质量焊接的前提条件,达不到施焊条件的,应采取措施改善条件,达到施焊要求。

5.2定位焊缝

定位焊缝是确定构件位置、尺寸的焊缝,定位焊缝的长度尺寸与间距,根据焊件的板厚及约束作用的不同而不同。由于定位焊缝与正式焊缝的操作要求是一致的,而且同等重要,在工程实践中,一般定位焊缝的长度不小于40mm,间距一般在300~500mm,板越薄,定位焊缝的间距也就越小,以增大约束力,保证焊接过程中,薄板不发生失稳变形,影响焊接质量。在焊接前应检查定位焊焊接质量,如引弧及弧坑位置有缺陷应提前清除,定位焊缝高度影响焊接质量的,应提前处理,达到适合的高度,以保证最终焊缝质量。在处理时应采用磨除法,采用碳化硅砂轮进行,用不锈钢刷进行清理,保证焊缝周边清洁。

5.3氩气保护

氩气保护是钛及钛合金焊接过程中最为重要的环节,不只是氩气的纯度、压力要符合要求,而且氩气保护的位置也有很大差别,因为钛及钛合金在高温不同温度区间,与H,O,N会发生不同的化学作用,导致焊缝质量达不到使用要求,所以在工程实践中,对焊接过程中焊缝正面、背面及完成焊道进行氩气保护。

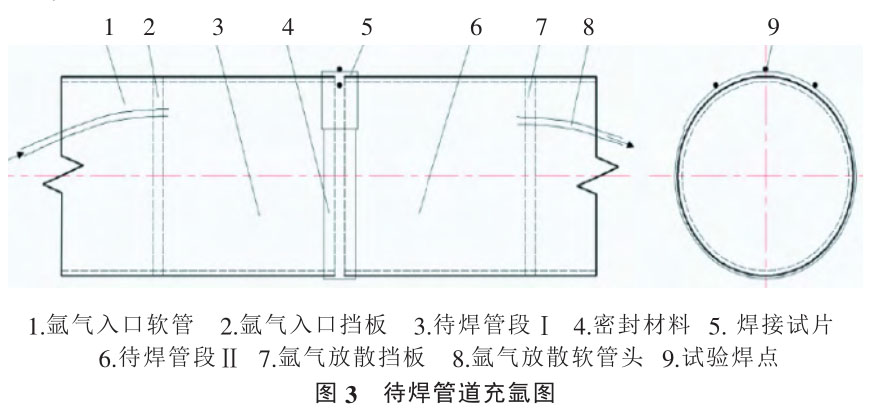

为保证氩气的保护作用,在工程实践中,笔者提出了根据钛金属在不同气体介质中的颜色来确定氩气的充盈度,提高了氩气利用率,保证了焊缝质量,待焊管道充氩图如图3所示。

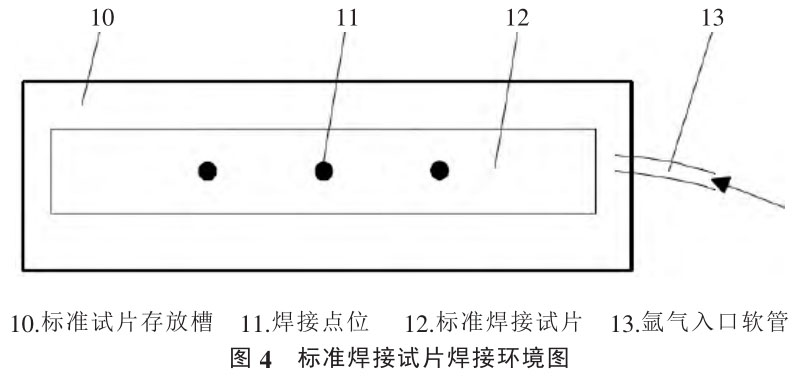

标准焊接试片焊接环境图如图4所示。在焊接过程中,改进、增加了拖罩的保护,在施焊过程中往往拖罩不能完全对已完成焊缝进行一定温度区间的保护,为保证焊接质量,在过程中附加拖罩保护,以使焊缝在到达200℃以下得到氩气保护,减小气体介质对焊缝的影响。

5.4焊缝温度控制

钛及钛合金焊接过程中气体介质对焊接质量的影响是在一定的温度区间发生作用的,为减小影响,在实施过程中对焊缝的各部分实际温度进行控制,利用红外温度计在不同区域测量,以保证各氩气保护区域达到安全温度后脱离保护,从而得到质量可靠的焊缝。

6、结语

纯钛TA2焊接是本公司近年来第1次接触的非铁金属焊接,为掌握非铁金属焊接工艺,从纯钛到钛合金的理论学习、分析、焊接工艺评定、确定焊接工艺指导书入手,在施工实践中积累经验,取得了良好的效果,也为相关领域的工作做了铺垫,确定了工作路径。

参考文献:

[1]刘会杰.焊接冶金与焊接性[M].北京:机械工业出版社,2007.

[2]刘增文,孙俊峰,吴新章.火力发电厂凝汽器钛管的焊接工艺及应用[J].河北电力技术,2006(4):14-15.

[3]国家能源局.NB/T47014—2011承压设备焊接工艺评定[S].

[4]中国机械工程学会焊接学会.焊接手册:第2卷:材料的焊接[M].3版.北京:机械工业出版社,2009.

[5]孙培洲.钛合金管道焊接技术要点[J].化学工程与装备,2016(8):218-220.

[6]孙文君,王善林,陈玉华,等.钛合金先进焊接技术研究现状[J].航空制造技术,2019,62(18):63-72.

作者简介:贾海涛(1981—),男,天津市人,硕士,高级工程师,主要从事工程施工焊接技术研究与应用。

yongyiti.com

永益钛手机网