- 2024-08-16 22:39:28 增材制造钛合金的微铣削加工试验

- 2024-01-31 11:37:25 钛锻件组织不均匀性对新型近β钛合金组织与力学性能的影响

- 2023-11-02 20:48:08 钛锻件厂家谈固溶时效处理对新型超高强钛合金组织和力学性能的影响

- 2023-01-27 13:28:42 增材制造钛合金棒材激光喷丸组织及热稳定性研究进展

钛合金由于其高比强度、良好的抗疲劳性和优异的耐腐蚀性,被广泛应用于航空航天、汽车和生物医学等领域[1-3]。由于低温α-Ti属于密排六方结构,因此钛合金在室温下的塑性变形能力有限。钛合金构件的主要制备工艺是铸造+整体模锻,这就需要重型锻造设备和大型模具,而且材料切削可达80%,生产周期长、制造成本高[4-5]。新兴的增材制造技术具备极强的近净成形复杂外形金属构件的能力,可以明显提高材料利用率并缩减生产周期与成本[6-7]。近年来,增材制造在钛合金构件制造中的应用受到广泛关注。然而,增材制造(包括激光[8]、电子束[9]、电弧[10]、等离子弧[11]热源)钛合金凝固熔池的高温度梯度和外延生长特点会产生贯穿多个沉积层的粗大初生β柱状晶组织。此外,在快速冷却条件下,高温β相还会转变成不同形态的α相,包括马氏体α′、马氏体α″、针状α、针状次生α、晶界α以及魏氏组织,这些α相都具有脆性特征,容易形成裂纹。粗大β柱状晶和脆性α相的存在会导致打印钛合金构件存在高度各向异性和力学性能恶化[12-13]。目前,向熔池中引入超声[14]或者合金化元素[15]、层间引入大塑性变形[16]以及后热处理[17]对增材制造钛合金进行微观组织改性是常用的方法。其中,添加合金元素进行原位合金化是改性钛合金微观结构最有效的方法之一。这是因为合金元素具有调节α相和β相区间范围,影响α→β相转变温度的特性,从而决定钛合金的终态微观结构。其次,合金元素还将对增材制造钛合金熔池凝固过程产生明显影响。熔池凝固过程中的关键参数包括形核临界过冷度、固液界面前沿成分过冷度和有效成核粒子间平均间距[18],是控制晶粒大小的关键因素。成分过冷区的发展速率受生长限制因子Q的控制[Q=mc(k−1),其中m为液相线斜率;c为溶质浓度;k为溶质分配系数]。

Q值越大,成核数量越多,晶粒越细小。在增材制造过程中,熔池中高温度梯度极大减小了成分过冷区的范围,使得电弧增材制造钛合金难以获得精细组织结构,而采用合金化方式引入特定溶质元素可以有效解决这一问题。到目前为止,已经报道的合金化元素有B、C、Si和Cr等[19],这些元素表现出促进电弧增材制造钛合金获得理想精细组织的巨大潜力。本研究结合电弧增材制造技术,简要介绍电弧增材制造工艺原位引入合金化元素的途径方法,分析非金属与金属合金化元素对电弧增材制造Ti-6Al-4V合金组织性能的影响,进一步对电弧增材制造高性能钛合金的成分设计提出展望,以期为电弧增材制造钛合金提供参考。

1、电弧增材制造(WAAM)钛合金原位合金化方法

1.1 涂料法

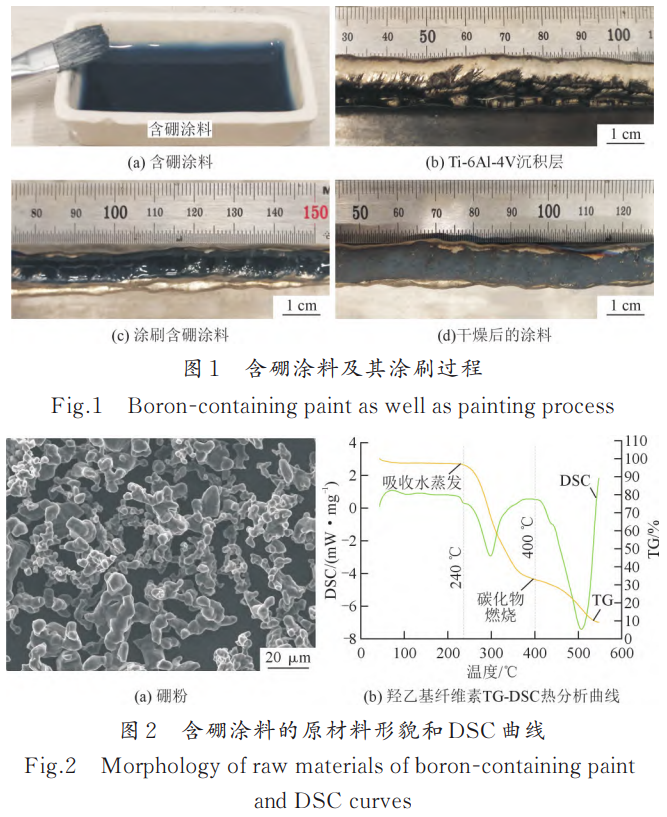

由于B元素与Ti具有良好的化学亲和力,可以生成TiB相并形成清晰的界面,因此已被广泛研究[20]。为了将B元素引入熔池,BIRMINGHAMMJ等[21]在沉积Ti6Al-4V合金薄壁构件过程中,每一沉积层冷却过程中在沉积层表面涂刷含硼涂料,硼粉在下一沉积层电弧的重熔作用下实现硼粉在熔池的原位合金化。YANGZW等[22]公布了一种有机溶剂羟乙基纤维素,可以增加水溶液的黏稠度,溶解的羟乙基纤维素还能促进硼粉的悬浮与分散以及在涂料干燥后黏合硼粉与沉积层。图1为在电弧增材制造Ti-6Al-4V合金中用到的含硼涂料以及涂刷过程。首先将干燥的硼粉投入质量分数为2%的羟乙基纤维素的水溶液中并适度搅拌分散硼粉,为使硼粉充分分散在涂料中,通过超声振动分散聚集的硼粉。涂料涂刷在沉积层表面后,进行烘干,涂料中的水分挥发,羟乙基纤维素将硼粉黏合在沉积层表面。特别是羟乙基纤维素在240℃下即开始脱水失重,温度升高至400℃时,羟乙基纤维素开始发生燃烧生成CO2和水蒸气,当温度达到600℃时,羟乙基纤维素基本消失,其加热失重曲线见图2。因此在电弧增材制造过程中,无论是沉积层的间接加热还是扫描电弧的直接加热,羟乙基纤维素在熔池铺展覆盖之前已经发生分解消失。

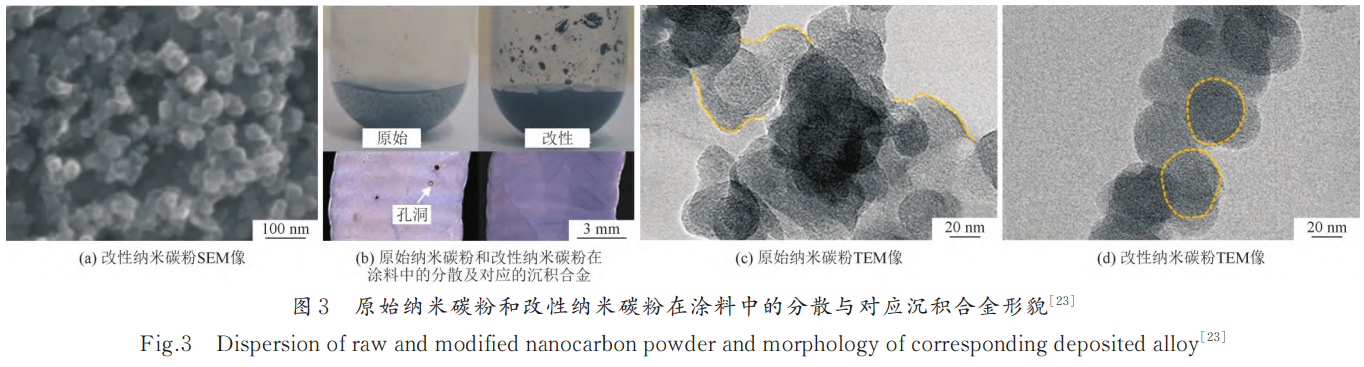

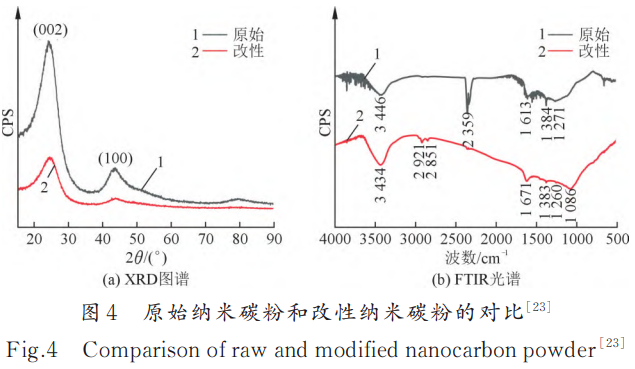

当使用纳米碳粉作为碳源进行原位碳合金化时,由于纳米碳粉具有高的比表面积,其在涂料中发生明显团聚,这导致在沉积Ti-6Al-4V合金中纳米碳粉团聚的位置出现孔洞,见图3。为了提高纳米碳粉在涂料中的分散性,更好地通过涂刷实现原位合金化,产生无缺陷的沉积结构件,姚兴中[23]采用硝酸水热处理法对原始纳米碳粉进行改性,即在超声波和磁力搅拌的辅助下,将原始的纳米碳粉加入到浓硝酸中,同时在90℃水浴下进行煮沸,之后把纳米碳粉洗涤至中性并进行干燥处理,用于电弧增材制造的原位合金化。改性纳米碳粉在涂料中分散性良好,在溶液中没有出现团聚现象,见图3b。通过分析原始纳米碳粉和改性纳米碳粉的TEM形貌可知,硝酸水热处理制备出的改性纳米碳粉在涂料中的分散性良好,适用于电弧增材制造钛合金的原位合金化工艺。图4为原始纳米碳粉和改性纳米碳粉的XRD图谱与傅里叶变换红外光谱。可以看出,硝酸水热处理后,改性纳米碳粉的结构并未发生改变,而是在改性纳米碳粉表面产生了含氧官能团,比如在在1086cm−1波数处,出现与C-O和-NO3官能团有关的新吸收峰。另外,在3434cm−1波数处的O-H吸收峰增强,说明了改性纳米碳粉表面的亲水性增强,存在着更多的亲水性含氧官能团,如O-H,C-O和-NO3,这也是改性纳米碳粉在有机涂料中分散性增强的原因。

1.2 预置箔片法

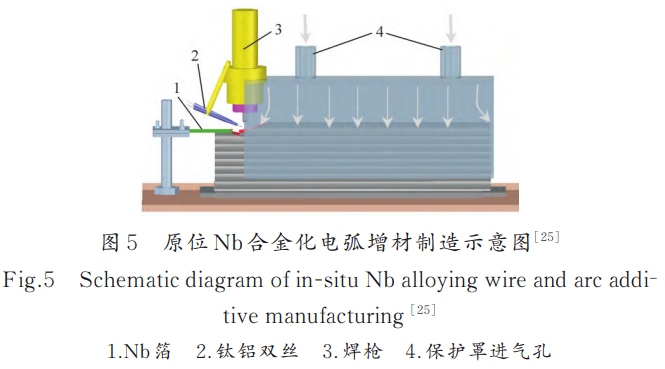

涂料法只适用于B、C等轻质的非金属元素的原位合金化,而当引入高含量的金属元素时,由于金属元素粉末密度大,会在涂料中直接沉降,无法通过涂刷在沉积层表面以及凝固熔池中获得均匀分布,从而影响沉积钛合金的性能[24]。此外,金属元素添加量较高,在每一沉积层所使用的有机物涂料(羟乙基纤维素溶液)的质量也会增加,这将明显增加涂料烘干时间与层间停留时间,还会增加向电弧增材制造钛合金中引入O、H、N等杂质元素的风险。针对这一问题,YANGZW等[25]首次开发了在沉积层表面预置金属箔片的方法,实现高含量金属元素的原位合金化工艺流程。图5为通过在沉积层上预置Nb箔向Ti-6Al合金中引入高含量Nb元素的试验平台示意图。通过控制预置Nb箔的宽度和厚度,可以有效调整添加Nb元素的含量。裁切好的Nb箔通过专用卡具固定在沉积层表面。当下一沉积层的电弧热源扫描过Nb箔,Nb箔发生熔化进入熔池,在熔池运动中和Ti元素、Al元素发生均匀混合。重复上述过程即得到设计成分钛合金样件。预置箔片法很好解决了高添加量金属元素的合金化引入问题,但受限于熔池热量有限,金属元素的添加量有限,过多添加则会导致金属箔片无法完全熔化,从而在沉积合金中产生元素富集而影响合金性能。

1.3 焊丝法

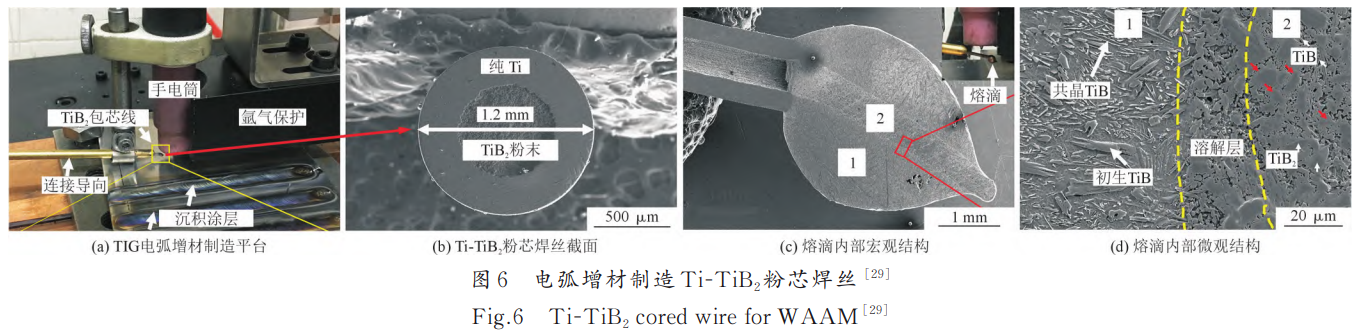

焊丝法包含两种:一是采用同时送进商用双丝进行元素混合,如林三宝等[26]采用同时送进Al-Zn-MgCu和Al-Mg-Sc双丝材制备了Al-Zn-Mg-Cu-Sc铝合金,合金中原位生成的Al3Sc相限制了沉积铝合金柱状晶的生长。WANGJ等[27-28]在使用纯Ti丝和纯Al丝原位合成TiAl合金的基础上,使用Ti-6Al-4V丝材代替纯Ti丝向沉积TiAl合金中引入第三元素V,制备了Ti-45Al-2.2V金属间化合物合金,V元素的添加消除了枝晶间γ相,大大提高了合金的显微硬度和力学性能。双丝材配比的方法可以根据相对送丝速度计算出合金成分,而且可以借助调整相对送丝速度进行成分调控,但是合金化程度依然受限于商用焊丝的种类。第二种是直接进行新成分丝材的开发,BAOY等[29-30]通过自制TiB2内芯的钛合金粉芯丝材进行TiB增强的TC4涂层的熔敷以提高涂层的耐摩擦磨损性能。粉芯焊丝的截面形貌见图6。显微组织分析结果表明,大部分TiB2颗粒被电弧熔化,其余部分在熔池中通过原位反应完全溶解。采用粉芯焊丝进行合金化,元素添加量可以精确控制,合金成分设计自由度高,但是制造难度大,制造周期也相对较长。

2、原位合金化元素对WAAM钛合金组织性能的影响

2.1 非金属元素B、C、Si对电弧增材制造钛合金组织性能的影响

2.1.1 B元素对电弧增材制造钛合金组织性能的影响

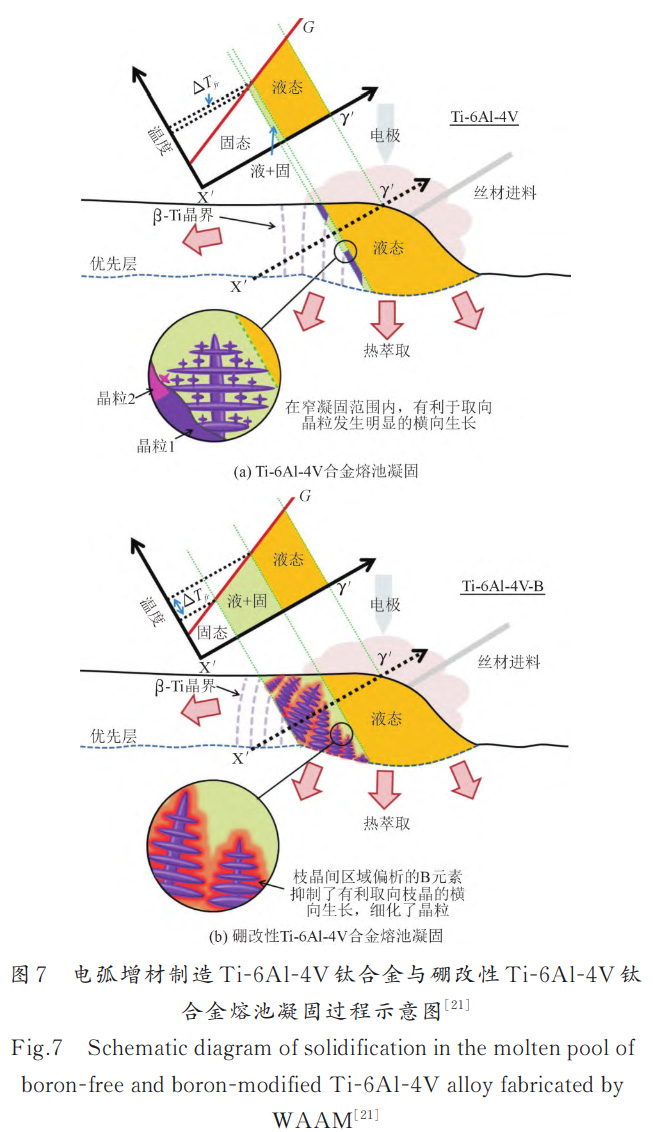

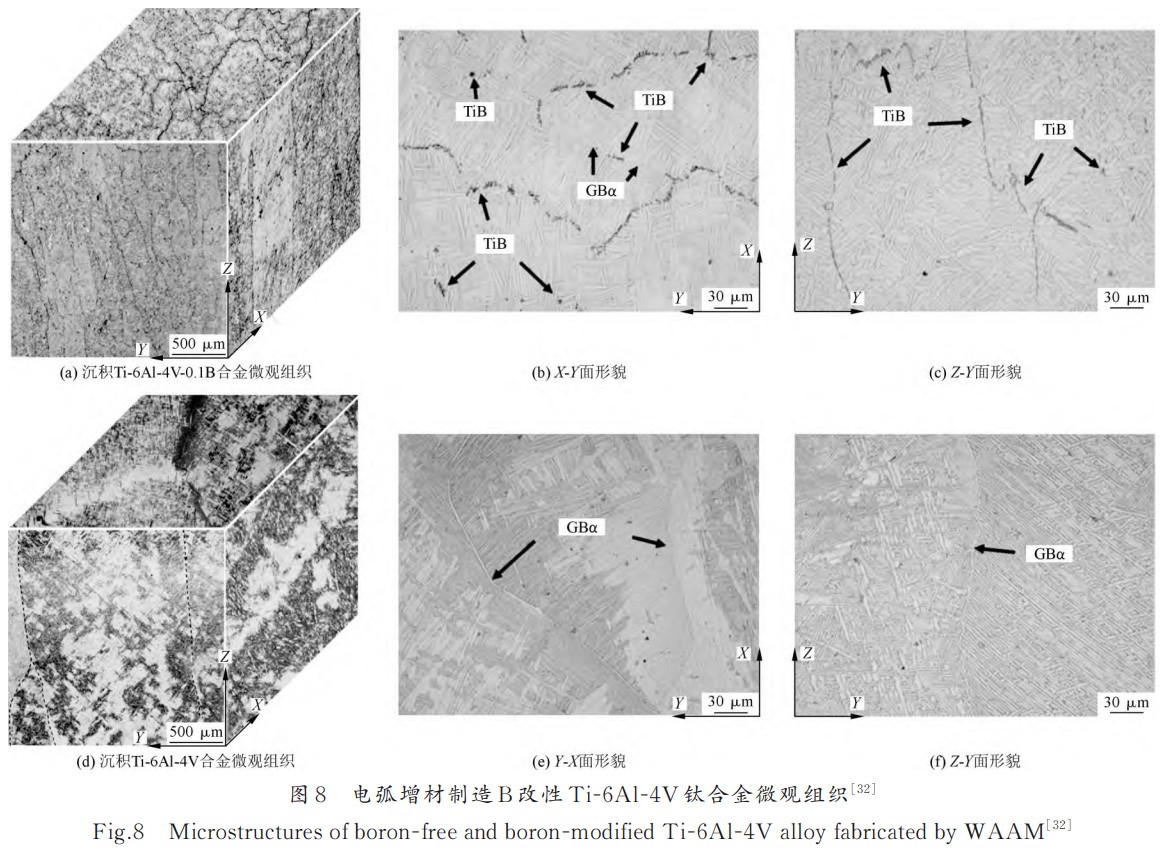

B具有较大的生长限制因子,还会与Ti发生反应原位合成微/纳尺度的增强相抑制晶粒生长,被认为是钛合金晶粒细化的有效元素。BIRMINGHAMMJ等[21]在GTAW(Gastungstenarcwelding)电弧沉积Ti-6Al-4V合金中采用涂料法引入0.13%的B。研究表明,添加B后,初生β晶粒依然为柱状晶,但是晶粒宽度降低。同时晶界α相消失,晶界α相一直被认为是对钛合金塑性变形过程不利。尽管在B改性沉积Ti6Al-4V合金中观察到原位生成的TiB相,初生β晶粒的细化依然被认为是B提高了过冷度,扩大了固液凝固区间,树枝状晶粒基部和两侧富硼溶质的横向排斥限制了横向生长,并为相邻树枝状晶粒的生长提供了机会,其作用机理见图7。与之相似,XUEAT等[31]在激光定向能量沉积Ti-6Al-4V合金添加质量分数最高为0.25%的B,初生β柱状晶粒转变为局部等轴晶粒,降低了晶界α相的比例。由于激光熔池体积较小,在凝固组织中观察到均匀分布的TiB晶须。拉伸测试分析表明B添加增加了沉积Ti-6Al-4V合金的抗拉强度和屈服强度,但是塑性降低。这是因为TiB的存在减小了位错的滑移距离,沉积合金塑性降低。CHENR等[32]采用焊丝法将0.1%的B熔铸到Ti-6Al-4V合金中再直接拉拔成丝材,在GTAW电弧增材制造工艺下沉积Ti-6Al-4V-B合金,微观组织见图8。可以看出,在Ti-6Al-4V-0.1B合金中添加0.1%的B后,初生β晶粒的宽度由1~3mm急剧细化到约300μm,且沉积Ti6Al-4V-0.1B合金由等轴组织构成,并在晶界处可以观察到均匀分布的TiB晶须。推测电弧增材制造沉积Ti-6Al-4V-0.1B合金的抗拉强度提高,沉积合金的塑性降低。

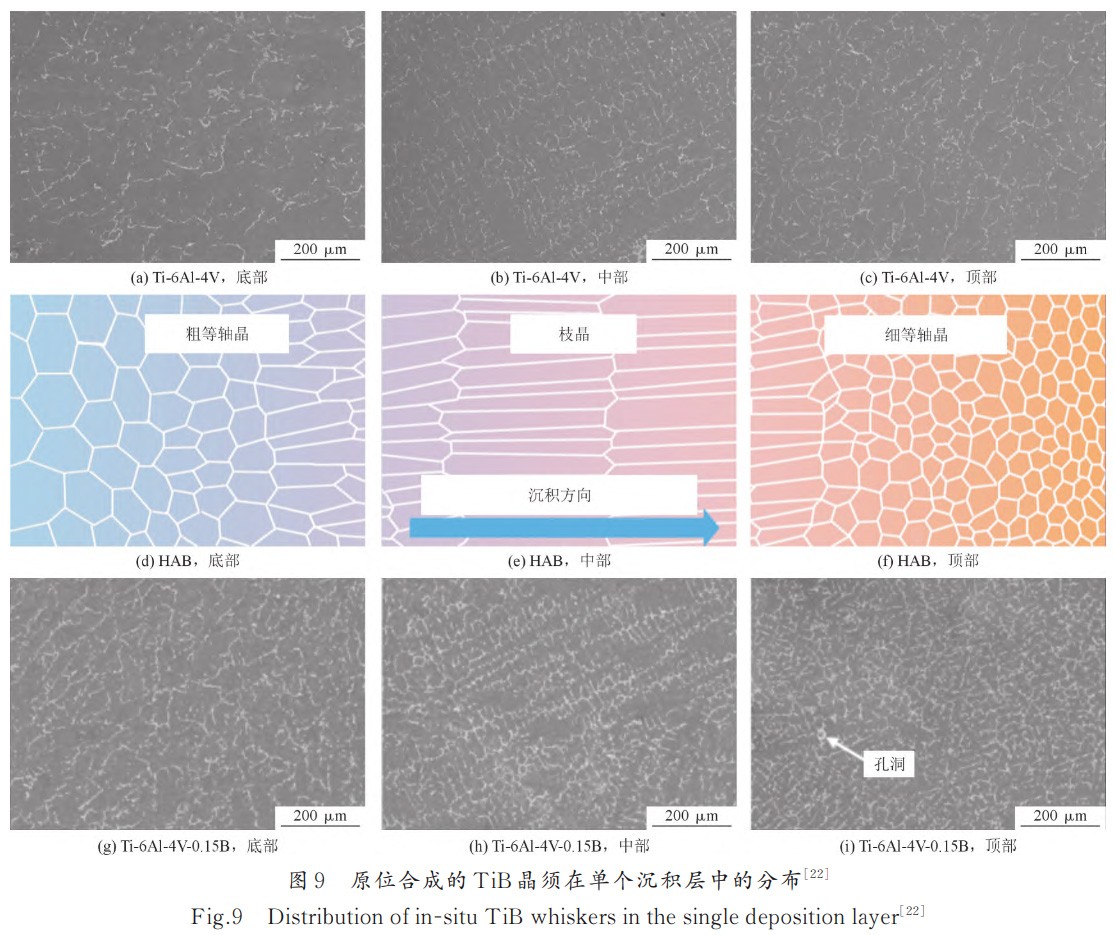

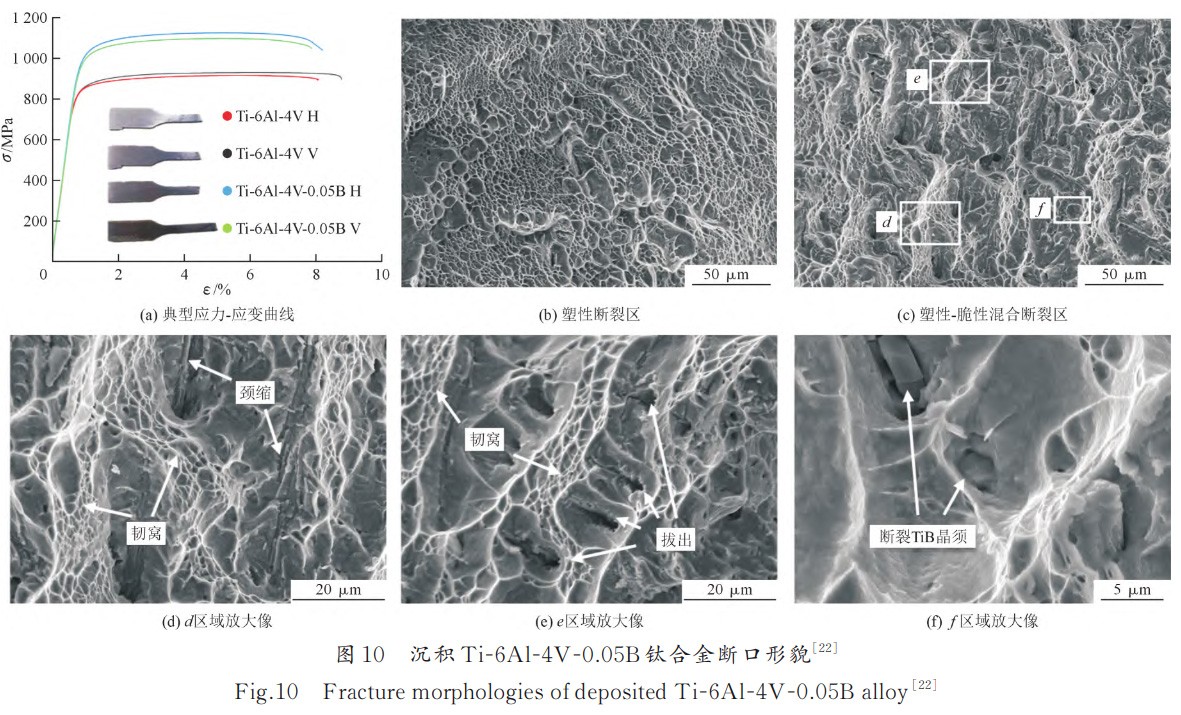

YANGZW等[22]在CMT(Coldmetaltransfer)电弧增材制造Ti-6Al-4V合金采用涂料法引入0.15%的B,由于CMT电弧熔池体积较大,高度方向可达6mm。由于B元素的溶质分配系数大于1,在熔池凝固过程中,B被不停地排到剩余液相中,与Ti发生原位反应生成TiB晶须,从而在凝固熔池尺度沿高度方向出现贫TiB区域和富TiB区域,见图9。在单沉积层的上部为富TiB区域,凝固组织为细化的等轴晶粒,而在中部的贫TiB区域,凝固组织依然为柱状晶组织。由于底部区域是对前一沉积层的重熔,B含量发生变化,凝固组织为较粗的等轴组织。将单沉积层微观组织放大到整体沉积试样,将会沿着沉积方向观察到循环梯度分布的TiB晶须改性的沉积Ti-6Al-4V合金组织结构。室温拉伸测试结果表明,当B添加量为0.05%时,水平方向和垂直方向的平均抗拉强度分别为1089MPa和1077MPa,比直接沉积的Ti-6Al-4V合金均提高了17%,伸长率保持在8%左右,没有明显降低。图10为沉积Ti-6Al-4V-0.05B合金拉伸断口形貌,可以观察到塑性断口和塑性-脆性混合断口。在塑性-脆性复合断口区,出现韧窝和TiB晶须造成的脆性断裂区。此外,虽然TiB晶须附近的区域为脆性断裂,但是由于合成的TiB数量较少,断裂试样的断口依然以塑性韧窝为主。与Ti-6Al-4V合金相比,Ti-6Al4V-0.05B合金的伸长率并没因引入梯度循环分布TiB晶须而降低。合金强度提高而塑性没有降低的原因可以分为:①单个沉积层中TiB晶须从底部到顶部逐渐增多,贫TiB晶须区域具有良好的塑性,而富TiB晶须区域有利于提高强度,避免了较软的纯钛合金过早颈缩而断裂;②B的加入显著细化了增材制造钛合金的初生β晶粒以及α板条,抑制了连续晶界α相的形成,从而提高合金的强度和塑性;③沉积合金中形成的TiB晶须数量很小,TiB晶须附近的脆性断裂区无法相互连接,裂纹扩展仍需要通过塑性的钛基体。

2.1.2 C元素对电弧增材制造钛合金组织性能的影响

C元素同样是生长限制因子较高的元素之一。

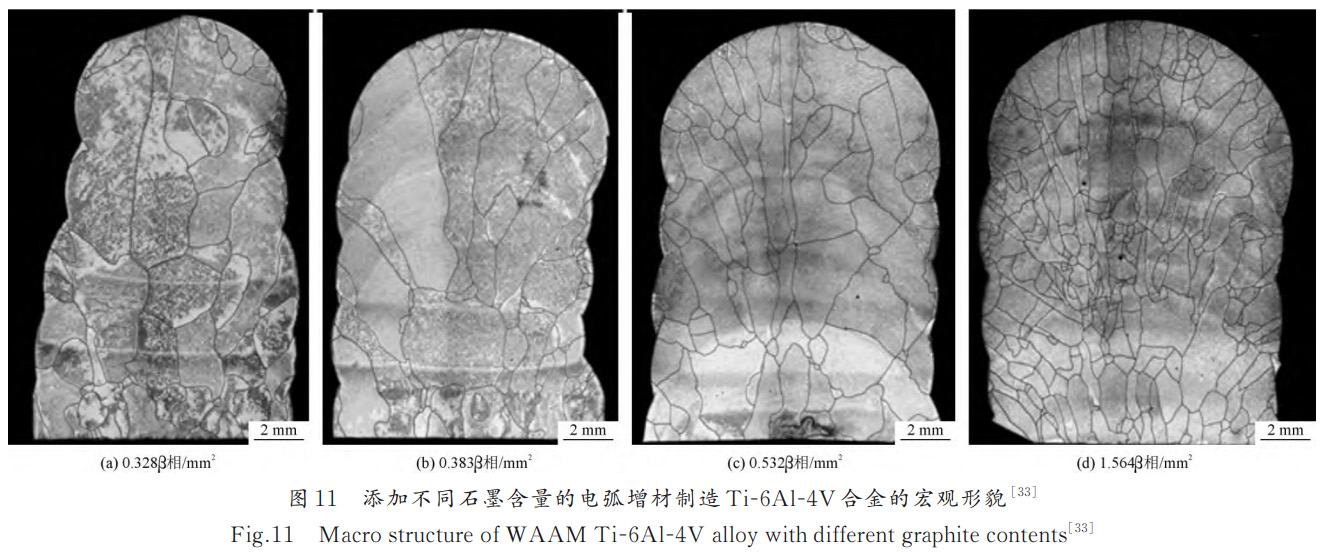

MEREDDYS等[33]利用涂料法在电弧增材制造Ti6Al-4V钛合金过程中添加了不同含量的石墨粉末(低于共晶浓度0.4%),结果证明了在增材制造钛合金过程中C元素的添加改变了钛合金的凝固过程。当C含量低于共晶点时,凝固过程中C元素发生偏析,产生成分过冷,细化柱状β-Ti晶粒,见图11。在0.1%的石墨添加量下,增材制造钛合金的力学性能提升,随着石墨粉末添加量进一步增大,沉积合金的性能下降。而在其他工艺中添加微量C元素调控钛合金微观组织和力学性能的相关报道中,WANGDD等[34]使用真空感应熔炼工艺,通过添加微量C(0.014%)制备了少量原位针状TiC沉淀的Ti-13V-11Cr-3Al钛合金铸锭,结果证明了微量TiC的产生有效地改善了动态塑性。YAB等[35]通过铸造工艺向钛合金中添加了0.2%多壁碳纳米管(MWCNTs),制备出TiC/Ti-6Al-4V复合材料,原位反应析出的细小TiC颗粒均匀分散在钛合金基体中,力学性能得到改善。LISF等[36]通过粉末冶金和热挤压的工艺方法在钛合金中引入了两种C源,分别是微量碳纳米管(VGCF)和石墨(Gr)。结果表明,当碳纳米管和石墨的含量从0.1%提高至0.4%,复合材料的力学性能得到显著提高。与石墨(Gr)相比,在添加同等含量情况下微量碳纳米管(VGCF)的钛合金复合材料的抗拉强度和屈服强度提升明显。姚兴中[23]基于Scheil-Gulliver模型计算了添加不同含量纳米碳粉对沉积Ti-6Al-4V合金凝固行为的影响。发现当Al和V元素含量分别固定为6%和4%,添加纳米碳能够扩大Ti-6Al-4V合金的凝固温度范围(FR),计算结果见图12。沉积Ti-6Al-4V合金具有非常窄的凝固范围(约为5℃)。较窄的凝固范围导致初生β柱状晶粒从沉积层形核并快速凝固,容易形成粗大的柱状β晶粒。但是在增材制造过程中较窄的凝固温度范围是有助于减少在凝固过程中的裂纹扩展和微观偏析。添加0.3%的纳米碳粉后,沉积Ti-6Al-4V合金的凝固温度范围增大到28℃,相比较未添加纳米碳粉的沉积Ti6Al-4V合金的凝固温度范围扩大了5.5倍。沉积合金中凝固温度范围扩大,在固/液界面处产生成分过冷,促进了沉积钛合金的CET转变。

2.1.3 Si和O元素对电弧增材制造钛合金组织性能的影响

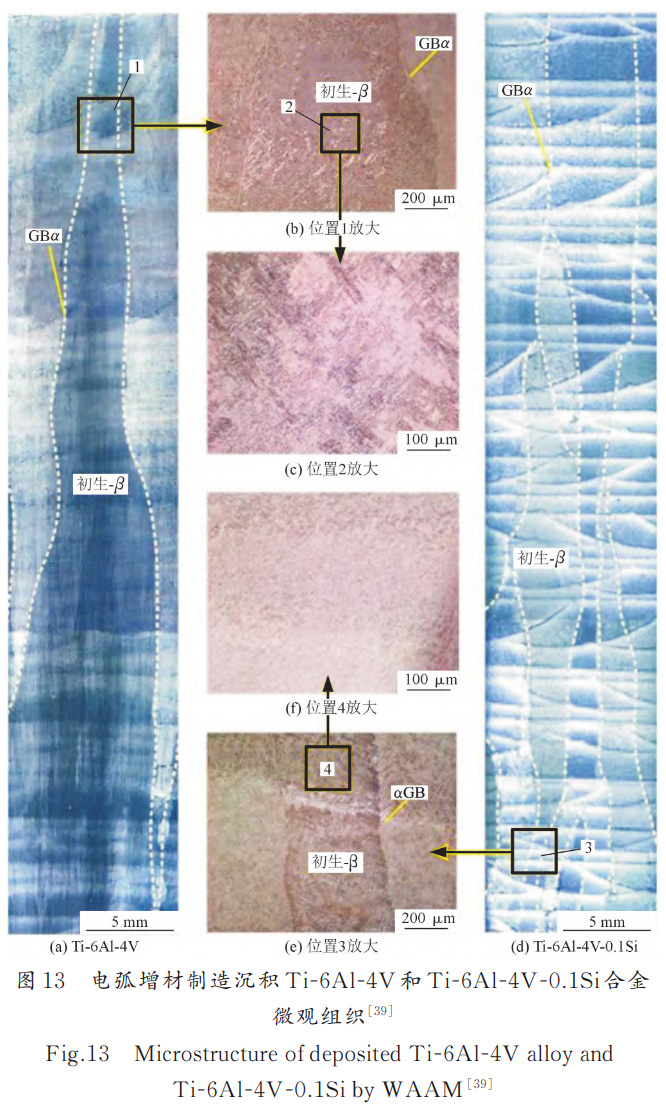

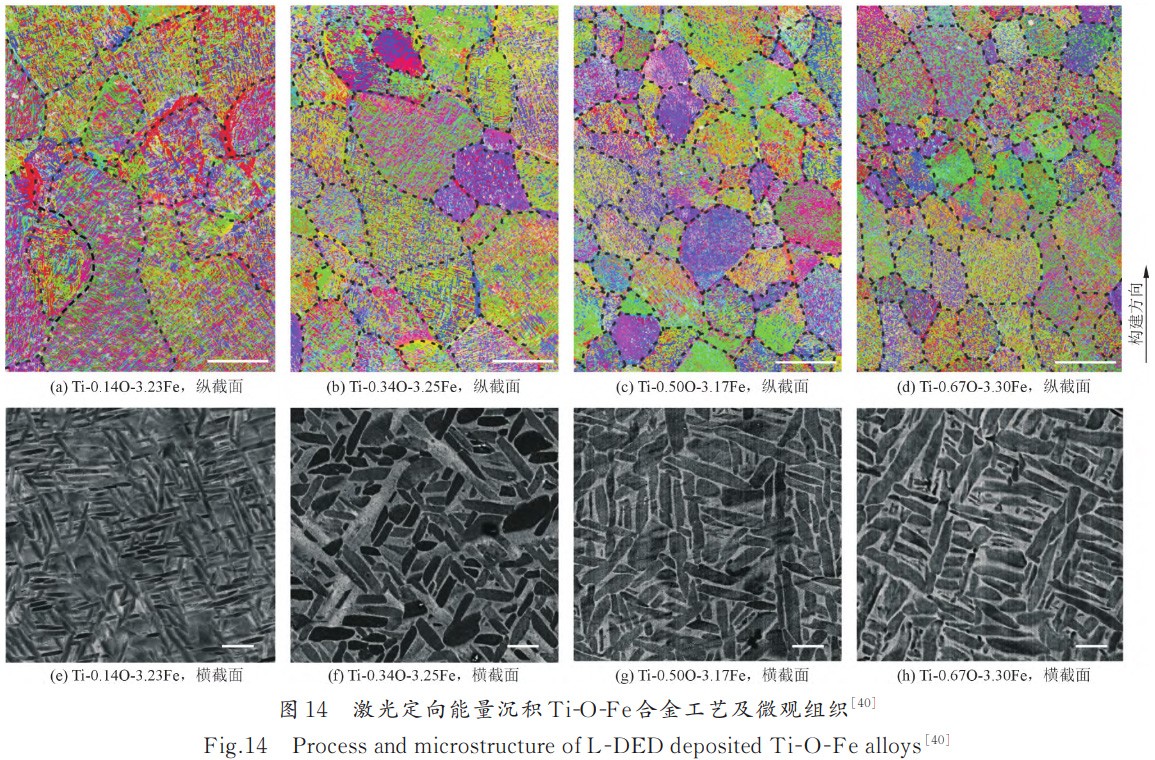

目前关于通过Si和O元素合金化调控增材制造钛合金的报道相对较少。铸造Ti-Si合金认为Si是可以和B相媲美的生长限制元素,可以细化铸态钛合金晶粒,而且当Si含量超过1.33%时,Si会与Ti反应生成Ti5Si3相充当形核质点[37-38]。CHENZW等[39]采用丝材法在Ti-6Al-4V-0.1Si合金中加入0.1%的Si,基于GTAW电弧增材制造沉积了Ti-6Al-4V合金,其微观组织见图13。结果表明,添加Si可以细化初生β晶粒,初生β晶粒的宽度从Ti-6A-4V合金的3~6mm急剧下降至Ti-6Al-4V-0.1Si合金的1.5~3mm。同时α相板条厚度降低,在WAAMTi-6Al-4V-0.1Si试样中,连续的晶界α相被打断。力学性能测试表明添加0.1%的Si沉积Ti-6Al-4V的抗拉强度提高了约100MPa,在塑性上各向异性明显降低,并实现了抗拉强度和延展性的平衡。在钛合金中,相对于Al元素,O对于α相的强化更明显;对于α相的稳定作用也更强,而且在凝固过程中限制初生β晶粒的生长是Al元素的40倍。然而,这些效应又导致O作为主要的α相稳定剂,在变形过程中O与位错的强烈相互作用使得钛合金发生脆化。SONGTT等[40]设计了一系列的Ti-O-Fe钛合金,并开展了增材制造工艺试验,在宽泛的工艺窗口中,获得了一类新型高强度、韧性好的Ti-(0.35~0.50)O-3Feα-β双相钛合金(应变为9.0%~21.9%,极限应力为1034~1194MPa),微观组织见图14。沉积Ti-O-Fe钛合金优异的性能组合源于以下几点:①初生β晶粒转变为等轴态,其中分布着精细的α-β层状结构;②O和Fe分别在强化α相(几乎不含Fe)和β相(含约30%Fe,几乎不含O);③这些合金中相邻α片层之间的择优错位配置。在这些因素中,O和Fe分别强化α相和β相产生纳米尺度的异质分区结构,导致沉积钛合金同时存在高强度的富氧α相和高韧性的富铁β相。

2.2 金属元素Cr、Sn、Ni、Cu、Nb对电弧增材制造钛合金组织性能的影响

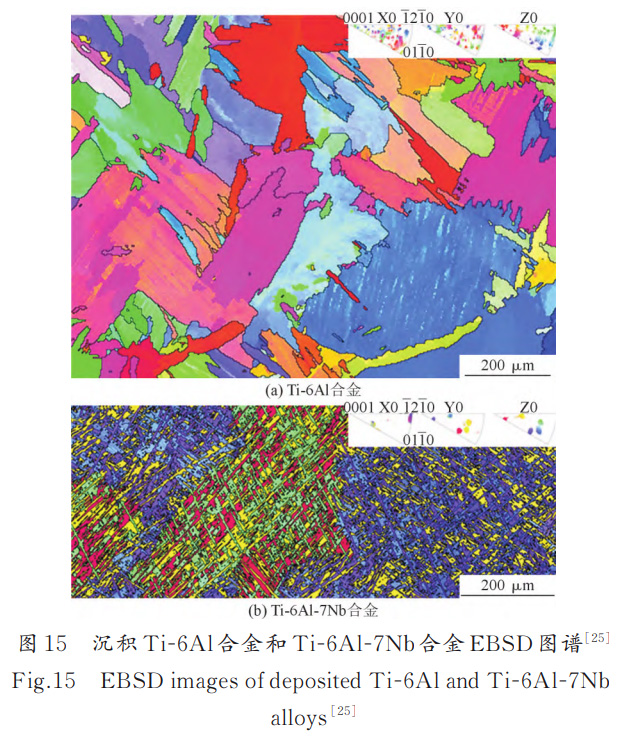

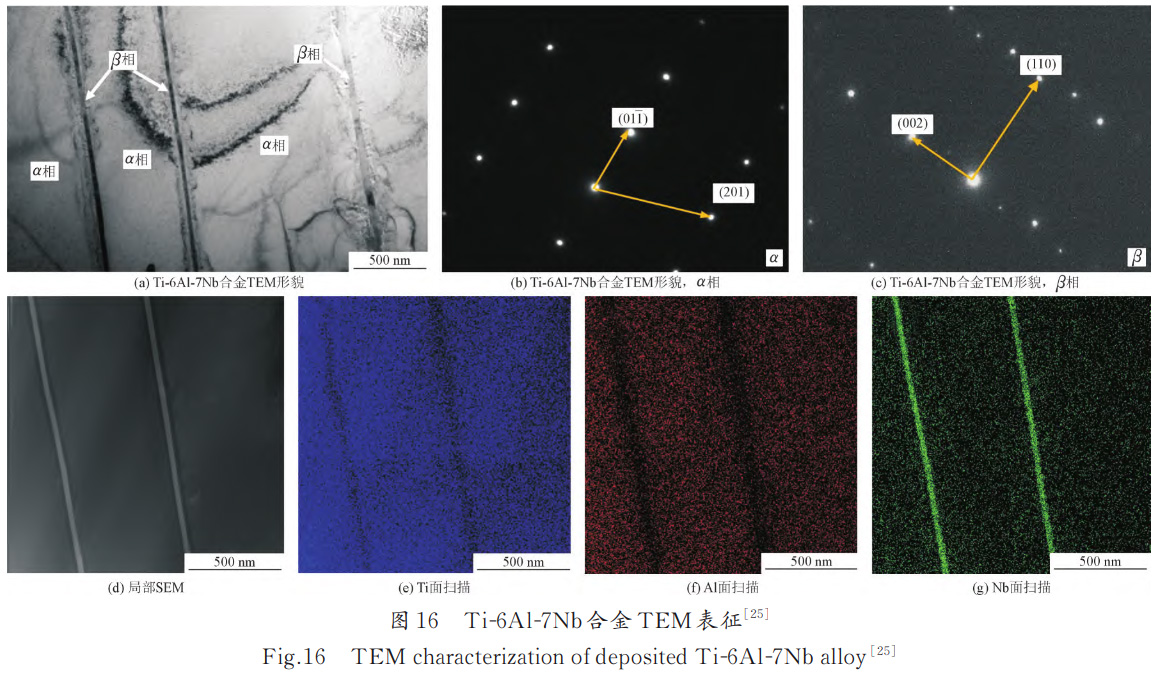

最近的研究表明,在电弧增材制造过程中向钛合金成分中添加特定的金属元素可以显著改善合金的微观结构,从而提高其力学性能。ZHUOYM等[41]采用涂料法向电弧增材制造TC17钛合金中引入2%的Sn和4%的Cr。结果表明,添加Sn颗粒后,在沉积层中仍可以观察到贯穿多个沉积层的粗大β柱状晶。然而,加入Cr粉末后,粗大的β柱状晶粒生长受到抑制,形成了等轴晶粒。不同区域柱状β晶粒平均宽度的结果显示,添加2%的Sn沉积钛合金的柱状β晶粒平均宽度远大于添加4%的Sn或2%的Sn+4%的Cr沉积钛合金柱状β晶粒平均宽度。而且随着沉积高度的增加,添加2%的Sn沉积钛合金的柱状β晶粒的平均宽度明显增加,这是因为Sn元素不产生形核颗粒或者产生大成分过冷;而Cr元素的添加在固/液界面前沿产生了成分过冷,沉积钛合金中粗大柱状β晶粒的生长受到限制,并形成了部分等轴晶粒。HANJ等[42-43]以Ti-6Al-4V丝材和纯Ni/纯Cu焊丝为原料,通过控制焊丝的送丝速度,采用双丝电弧增材制造技术原位合金化制造出新型Ti-6Al-4V-7.5Ni/Ti-6Al-4V-8.5Cu合金。微观组织分析表明,添加适量的Ni或者Cu元素促进了从初生β柱状晶粒到等轴晶粒的转变,初生β晶粒和α板条明显细化。在α-Ti和β-Ti之间形成了尺度范围为20~120nm的纳米级Ti2Ni/Ti2Cu相。Ni或者Cu引起的固溶强化、Ti2Ni/Ti2Cu相引起的沉淀强化和晶粒细化共同促进了Ti-6Al-4V-7.5Ni/Ti-6Al-4V-8.5Cu成分强度的提高。其中,Ti-6Al-4V-7.5Ni的平均抗拉强度为1012MPa,比Ti-6Al-4V高了26.5%。YANGZW等[25]采用预置Nb箔法,向双丝电弧增材制造Ti-6Al合金引入Nb元素来代替有生物毒性的V元素制备新型的生物钛合金。图15为直接沉积Ti-6Al合金和Ti-6Al-7Nb合金微观组织的EBSD谱图。可见添加Nb元素后,沉积钛合金的α板条得到充分的细化(平均晶粒尺寸由675μm降低至18μm)。沉积合金的横向和纵向力学测试结果显示,Ti-6Al合金的横向和纵向拉伸试样抗拉强度接近(为670MPa和642MPa),塑性都比较低,约为4.2%。而Ti-6Al-7Nb合金横向和纵向抗拉强度分别为910MPa和875MPa,对应塑性分别为7.26%和6.21%,沉积合金的强度和塑性协同提高。图16为沉积Ti-6Al-7Nb合金的透射分析结果。可以看出,Ti-6Al-7Nb合金由α相和纳米级宽度的β相双相板条交替构成,而且在β相区域Nb元素含量非常高(19.95%)。因此,Nb元素通过影响溶质分配系数而具有较大的生长限制因子Q,这也可能是Nb促进晶粒细化的原因。

3、结论与展望

(1)电弧增材制造钛合金的原位合金化方法主要有涂料法、预置箔片法、焊丝法。涂料法适用于合金化元素含量低的非金属元素,但是合金元素添加量无法精准控制;预置箔片法和焊丝法适用于高添加量的金属元素,也便于实现添加量的精准控制。涂料法和预置箔片法为电弧增材制造钛合金成分的灵活设计和低成本研制提供一种简便高效的途径。

(2)钛合金的合金化元素主要包括β相稳定元素和

α相稳定元素,添加β相稳定元素会增大相图中β相区间,降低α→β转变温度。β相稳定元素的生长限制因子Q数值适中,但是在β相中具有高固溶度,对增材制造钛合金起到强烈的固溶强化和细晶强化效应,有利于实现钛合金强度和塑性的协同提升。反之,α相稳定元素会增大低温α相区间,升高α→β转变温度。α相稳定元素具有高的长限制因子Q,但是在β相中固溶度较低,易于在晶界生成化合物,同时明显细化β晶粒和α板条组织,起到沉淀强化和细晶强化作用,在明显提高增材制造钛合金强度的同时带来塑性下降。近年来,通过异质结构设计和同时添加β相和α相稳定元素可以进一步实现钛合金强度和塑性的协同提升。

(3)尽管原位合金化在电弧增材制造钛合金方面取得了一定进展,但仍面临诸多挑战。首先,建立不同牌号钛合金的有效合金元素种类及其含量的数据库任重道远。其次,合金化元素对电弧增材制造钛合金强度和塑性的影响规律缺乏理论指导;再次,目前的研究主要聚焦在单一合金化元素,多元素是否存在协同作用及其影响机制需要进一步探索。最后,缺乏合金化元素添加对电弧增材制造钛合金疲劳、腐蚀、氧化等相关性能的综合评价。

参考文献

[1] ZHANG L C, YANG C. Titanium Alloys: Formation, Character⁃ istics and Industrial Applications[M]. New York: Nova Science Publishers, 2013.

[2] VEIGA C, DAVIM J P, LOUREIRO A J R. Properties and appli⁃ cations of titanium alloys: A brief review[J]. Reviews on Advanced Materials Science, 2012, 32(2):133-148.

[3] KHORASANI A M, GOLDBERG M, DOEVEN E H, et al. Tita⁃ nium in biomedical applications-properties and fabrication: A review[J]. Journal of Biomaterials and Tissue Engineering, 2015, 5(8):593-619.

[4] FROES F H, GUNGOR M N, IMAM M A. Cost-affordable tita⁃ nium: the component fabrication perspective[J]. JOM, 2007, 59:28-31.

[5] GIBSON I, ROSEN D W, STUCKER B. Additive Manufacturing Technologies Rapid Prototyping to Direct Digital Manufacturing[M]. Springer, New York, 2010.

[6] SARRAF M, GHOMI E R, ALIPOUR S, et al. A state-of-theart review of the fabrication and characteristics of titanium and its alloys for biomedical applications[J]. Bio-design Manufacturing, 2021(5):371-395.

[7] QIAN M, BOURELL D L. Additive manufacturing of titanium alloys[J]. JOM, 2017, 69(12):2 677-2 678.

[8] WEI H L, CAO Y, LIAO W H, et al. Mechanisms on inter-track void formation and phase transformation during laser powder bed fusion of Ti-6Al-4V [J]. Additive Manufacturing, 2020, 34: 101 221.

[9] ALAGHMANDFARD R, CHALASANI D, HADADZADEH A, et al. Dynamic compressive response of electron beam melted Ti6Al-4V under elevated strain rates: Microstructure and constitutive models[J]. Additive Manufacturing, 2020, 35:101 347.

[10] HÖNNIGE J R, COLEGROVE P A, AHMAD B, et al. Residual stress and texture control in Ti-6Al-4V wire + arc additively manu⁃ factured intersections by stress relief and rolling[J]. Materials Design, 2018(150):193-205.

[11] LIN J, GUO D, LÜ Y, et al. Heterogeneous microstructure evolu⁃ tion in Ti-6Al-4V alloy thin-wall components deposited by plasma arc additive manufacturing [J]. Materials Design, 2018,157:200-210.

[12] LEWANDOWSKI J J, SEIFI M. Metal additive manufacturing: A review of mechanical properties[J]. Annual Review Materials Research, 2016,46:151-186.

[13] BEESE A M, CARROLL B E. Review of mechanical properties of Ti-6Al-4V made by laser-based additive manufacturing using pow⁃ der feedstock[J]. JOM, 2016, 68(3):724-734.[14] MALAKI M, DING H. A review of ultrasonic peening treatment[J]. Materials Design, 2015,87:1 072-1 086.

[15] SONG M, ZHOU R, GU J, et al. Nitrogen induced heterogeneous structures overcome strength-ductility trade-off in an additively manufactured high-entropy alloy[J]. Applied Materials Today, 2020,18:100 498.

[16] DUARTE V R, RODRIGUES T A, SCHELL N, et al. Hot forg⁃ ing wire and arc additive manufacturing (HF-WAAM)[J]. Additive Manufacturing, 2020,35:101 193.

[17] QIU C, ADKINS N J E, ATTALLAH M M. Microstructure and tensile properties of selectively laser-melted and of HIPed lasermelted Ti-6Al-4V[J]. Materials Science and Engineering, 2013, A578:230-239.

[18] ZHANG D Y, QIU D, GIBSON M A, et al. Additive manufactur⁃ ing of ultrafine-grained high-strength titanium alloys[J]. Nature, 2019, 576:91-95.

[19] ALIPOUR S, MORIDI A, LIOU F, et al. The trajectory of addi⁃tively manufactured titanium alloys with superior mechanical proper⁃ ties and engineering microstructures[J]. Additive Manufacturing, 2022, 60: 103 245.

[20] MA X Z, XIANG Z L, MA M Z, et al. Effect of trace boron addi⁃ tion on microstructures, textures, mechanical properties and fracture behaviors of near α titanium alloy[J]. Materials Science and Engi⁃ neering, 2020, A772(20):138 749.

[21] BERMINGHAM M J, KENT D, ZHAN H, et al. Controlling the microstructure and properties of wire arc additive manufactured Ti6Al-4V with trace boron additions[J]. Acta Materialia, 2015, 91:289-303.

[22] YANG Z W, FU L Q, WANG S L, et al. Balance of strength and plasticity of additive manufactured Ti-6Al-4V by forming TiB whis⁃ kers with cyclic gradient distribution[J]. Additive Manufacturing, 2021(39): 101 883.

[23] 姚兴中 . 原位合金化调控电弧增材制造 TC4 合金组织与性能[D].天津:天津大学, 2023.

[24] HUANG W, ZHANG Y M, BAO S X, et al. Desalination by capacitive deionization process using nitric acid-modified activated carbon as the electrodes [J]. Desalination, 2014, 340:67-72.

[25] YANG Z W, LIU Q, WANG Y, et al. Fabrication of multielement alloys by twin wire arc additive manufacturing comnined with in-situ alloying[J]. Materials Resaearch Letters, 2020, 8(12):477-482.

[26] 林三宝, 董博伦, 蔡笑宇, 等 . 双丝电弧增材制备 Al-Mg-Zn-CuSc铝合金工艺与组织性能[J]. 焊接学报 . 2022, 43(11):36-42.

[27] WANG J, PAN Z, WEI L, et al. Introduction of ternary alloying element in wire arc additive manufacturing of titanium aluminide intermetallic[J]. Additive Manufacturing, 2019, 27:236-245.

[28] WANG J, PAN Z, MA Y, et al. Characterization of wire arc addi⁃ tively manufactured titanium aluminide functionally graded material: Microstructure, mechanical properties and oxidation behavior[J]. Materials Science and Engineering, 2018, A734:110-119.

[29] BAO Y, HUANG L, AN Q. Wire-feed deposition TiB reinforced Ti composite coating: Formation mechanism and tribological proper⁃ ties[J]. Materials Letters, 2018, 229:221-224.

[30] BAO Y, HUANG L, AN Q, et al. Metal transfer and microstruc⁃ ture evolution during wire-feed deposition of TiB/Ti composite coat⁃ ing[J]. Journal of Materials Processing Technology, 2019, 274:116 298.

[31] XUE A T, LIN X, WANG L L, et al. Influence of trace boron addition on microstructure, tensile properties and their anisotropy of Ti6Al4V fabricated by laser directed energy deposition[J]. Materi⁃ als Design, 2019, 185:107 943.

[32] CHEN R, TAN C W, YU Y, et al. Modification of α -phase of wire+arc additive manufactured Ti-6Al-4V alloy with boron addi⁃ tion [J]. Materials Characterization, 2020, 169:110 616.

[33] MEREDDY S, BERMINGHAM M J, KENT D, et al. Trace car⁃ bon addition to refine microstructure and enhance properties of additive-manufactured Ti-6Al-4V[J]. JOM, 2018, 70:1 670-1 676.

[34] WANG D D, FAN Q, GONG H C, et al. Effect of trace carbon on the dynamic compressive properties in the as-cast Ti-13V-11Cr-3Al alloy[J]. Intermetallics, 2020, 123:106 818.

[35] YA B, ZHOU B W, YANG H S, et al. Microstructure and mechanical properties of in situ casting TiC/Ti-6Al-4V composites through adding multi-walled carbon nanotubes[J]. Journal of Alloys and Compounds, 2015, 637:456-460.

[36] LI S F, SUN B, IMAI H, et al. Powder metallurgy titanium metal matrix composites reinforced with carbon nanotubes and graphite[J]. Composites, 2013, A48:57-66.

[37] BERMINGHAM M J, MCDONALD S D, DARGUSCH M S, et al. The mechanism of grain refinement of titanium by silicon[J]. Scripta Materialia, 2008, 58:1 050-1 053.

[38] ZHU J, KAMIYA A, YAMADA T, et al. Effect of silicon addi⁃ tion on microstructure and mechanical properties of cast titanium alloys[J]. Materials Transactions, 2001, 42(2):336-341.

[39] CHEN Z W, PENG Y, ZHANG X Y, et al. Influence of trace sili⁃ con addition on microstructure and properties of Ti-6Al-4V fabri⁃ cated by wire arc additive manufacturing[J]. Journal of Materials Research and Technology, 2023, 23:1 347-1 359.

[40] SONG T T, CHEN Z B, CUI X Y, et al. Strong and ductile titanium-oxygen-iron alloys by additive manufacturing[J]. Nature, 2023, 618:63-68.

[41] ZHUO Y M, YANG C L, FAN C L, et al. Effects of trace Sn and Cr addition on microstructure and mechanical properties of TC17 titanium alloy repaired by wire arc additive manufacturing [J]. Jour⁃ nal of Alloys and Compounds, 2021, 888: 161 473.

[42] HAN J, ZHANG G Y, CHEN X, et al. Fabrication and study of innovative Ni-added Ti-6Al-4V through directed energy deposition[J]. Materials Science and Engineering, 2022, A856:143 946.

[43] HAN J, ZHANG G Y, CHEN X, et al. High strength Ti alloy fab⁃ ricated by directed energy deposition with in-situ Cu alloying [J]. Journal of Materials Processing Technology, 2022, 310:117 759.

yongyiti.com

永益钛手机网