1、引言

飞机各部件在装配前需要先加工出装配孔,对装配孔的精加工是飞机装配环节必须的步骤。装配孔对孔径精度、孔壁光度和孔的位置度有较高要求,一般会使用铰刀对装配孔进行精加工。但是铰刀的排屑性能较差,当被加工部件是钛合金等黏性较大的难加工材料或孔的深度较深时,铰刀排屑能力不足的问题将被放大。此外,铰刀对孔的位置精度几乎没有修正能力,而且对底孔的直线度要求也较高,当两个装配部件的预制孔位置偏差较大或粗加工的底孔质量较差时,铰刀的使用会受到很大限制,很可能影响到最终装配孔的加工质量。因此,本文提出使用单刃镗刀代替铰刀的加工方案,以解决制孔过程中遇到的上述问题。

2、单刃镗刀的建模与切削仿真

如图1所示,以加工10mm装配孔为例,使用CATIA软件快速建立单刃镗刀的三维几何模型。

镗刀刀柄直径为16mm,长度为60mm;颈部直径为8.4mm,长度为40mm;刀头直径为6.7mm,长度为10mm;刀尖所在圆周直径为10mm。刀尖的主偏角取96°,副偏角取10°,刀尖圆弧半径为0.2mm。建立一个新平面与刀具轴向夹角成45°,并在该平面内设置刀尖前角,前角角度10°;圆周后角分为两段,第一后角取8°,第一齿背宽度为0.5mm,第二后角取30°,第二齿背宽度为1.5mm;端面后角取15°。

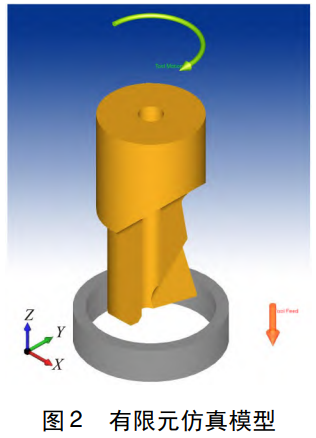

将建立好的单刃镗刀模型导入AdvantEdge软件进行有限元仿真。为了减少网格数量、降低仿真的运算量并缩短运算时间,只导入靠近刀头的一部分模型。导入后选取刀具材料为硬质合金,并为刀具模型划分网格,刀具网格的最大单元尺寸设为1mm,最小单元尺寸设为0.01mm,网格等级为0.4。

被加工零件为圆形薄板,直径为φ12mm,厚度为3mm,并预制出直径φ9.7mm的初孔。同样使用CATIA软件建立被加工零件的模型并导入AdvantEdge软件,材料选择TC4钛合金,并为零件模型划分网格。零件网格的最大单元尺寸设为1mm,最小单元尺寸设为0.2mm,网格等级设为0.5。

如图2所示,设置刀具和零件的装配关系。切削参数设置为转速500r/min,进给量0.08mm/r。

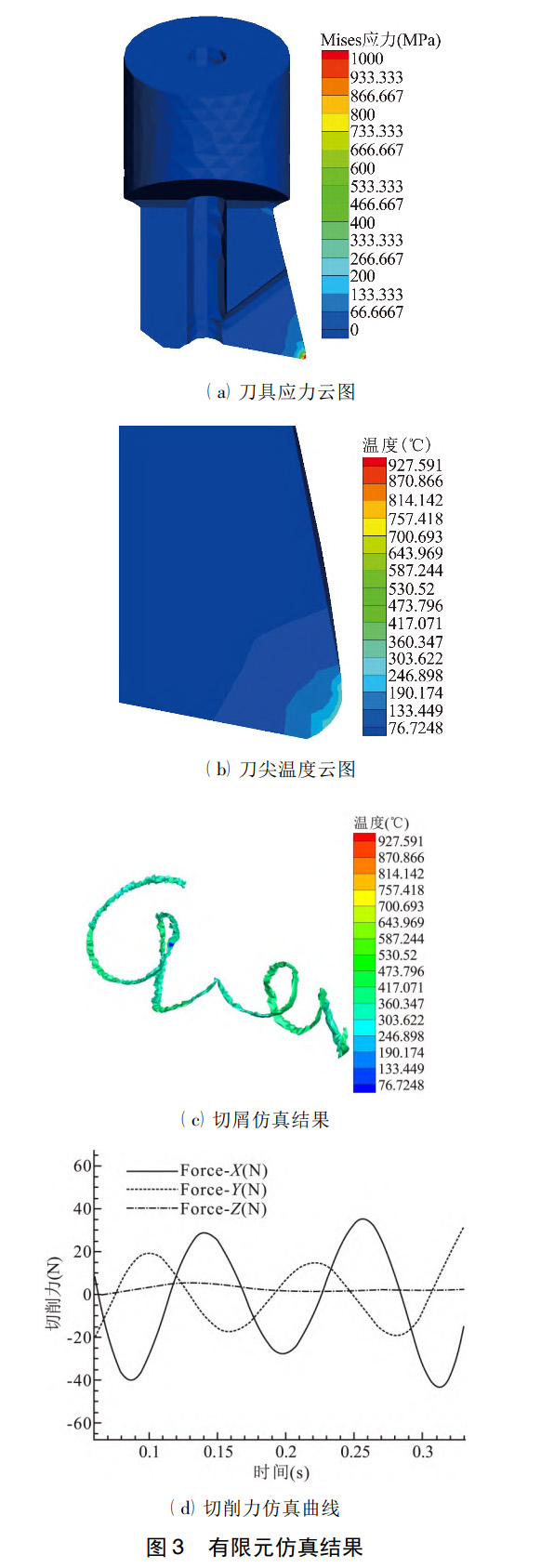

根据有限元仿真的结果对单刃镗刀加工钛合金孔的切削状态进行分析。图3a为刀具应力的分布云图,可以看出刀具的应力主要集中在刀尖处。同时,刀头与颈部的连接处也是应力比较集中的位置。

图3b为刀尖切削温度的分布云图,根据图中色彩分布梯度可知,刀尖的温度最高,约为350℃左右,而刀头部分的温度随着与刀尖距离的增加迅速降低。

这是由于刀头部分体积较小,切削刃很短,与工件的接触面积小,切削时产生的热量只有少部分能够传递到刀具上,大部分热量会被切屑带走。图3c为切屑形态及温度的仿真图,镗孔加工产生的切屑为细长的螺旋状切屑,温度大约为450℃左右。

图3d为切削力的仿真曲线,可以看出,切削力的轴向分力很小,只有5N左右,而径向分力随着刀具的旋转在±40N之间呈周期性变化。这是因为切削深度和进给量较小,使得背向力和进给力都很小,切削力主要由切向力构成。仿真曲线可以近似看作是切向力在X轴和Y轴上的分力随时间的变化曲线。

3、单刃镗刀的设计与制造

由于铰刀的容屑槽较浅,容屑空间小,切削刃较长,且钛合金的黏性比较大,钛合金切屑很容易粘在铰刀的切削刃上,使切削刃对切屑产生二次切削,影响孔壁的粗糙度,甚至造成孔径超差。为解决此问题,使用镗刀代替铰刀,采用镗削的方式对装配孔进行精加工。镗刀的切削刃短小锋利,容屑空间很大,镗孔过程中产生的细长螺旋状切屑很容易从刀具与孔壁的间隙排出,从而保证孔壁的粗糙度和孔径的精度。当两个部件上分别设有预制孔时,两个孔的位置精度和直线度很难得到保证,一般的扩孔、铰孔等加工方式很难对其进行修正,加工效果不理想,如果使用单刃镗刀则可以很好地解决这一问题。

单刃镗刀为非对称切削,镗孔时不受底孔导向作用的限制,能够有效弥补孔中心位置精度和直线度的偏差。装配孔的直径一般比较小,只有几毫米至十几毫米,可调式镗刀头结构复杂,体积较大,不适用于小直径装配孔的加工。因此,在刀具设计上采用定尺寸单刃镗刀的结构形式,可以满足钛合金装配孔的加工需求。

在设计切削刃的几何形状时需要综合考虑刀具的性能和钛合金材料的切削特性。与铰刀相比,镗刀需要更大的前角来保证切削刃足够锋利,降低刀尖切入工件时的阻力,减小切屑与前刀面的摩擦,降低前刀面的磨损程度,使月牙洼产生的位置远离刀尖,避免直接削弱刀尖。在与刀具轴向夹角成45°的平面内开设前角,所形成的前刀面向刀具尾部偏斜,可以使切屑沿前刀面流出时向后卷曲,便于将切屑排出孔外。刀具的主偏角大于90°,可以使刀尖向前探出,便于孔的加工,即使盲孔也能够使用。主偏角和副偏角的角度较小,增大刀尖角能够在刀尖处保留更多的实体,提高刀尖强度。由于钛合金材料回弹量较大,制孔过程中孔壁与后刀面的摩擦比较剧烈,因此需要增大刀具的后角。后角可分为圆周后角和端面后角两个部分,圆周后角可分为两段设置,既增强了刀尖的强度,又能降低后刀面与孔壁的摩擦,而端面切削余量不大,设置一个后角即可。

装配孔的直径较小,孔内空间有限,因此单刃镗刀不宜采用焊接式或机夹刀片结构,更适合采用硬质合金棒料整体制造。在制造刀具时,首先磨制柄部外圆、颈部外圆、刃部外圆及各处倒角,然后磨制切削刃。单刃镗刀为定尺寸刀具,由切削刃的回转直径直接确定孔的加工直径,而且该镗刀用于装配孔的精加工,所以需要精准控制镗刀刃部尺寸的制造公差。为了使切削刃的直径更加准确,同时也方便测量,可以采用先对称磨制两个刀齿再去除一个齿的方式。磨削时,以端面向心角代替主偏角,圆周倒锥角代替副偏角,按照前角、端面后角、圆周后角的顺序进行加工,并通过圆周后角来控制切削刃的回转直径,最后磨去刀头多余的部分。如果设备具有内冷功能,还可以使用带有内冷孔的硬质合金棒料制造刀具,通过内冷孔向切削刃送风冷却,使刀具获得更好的切削效果。

4、切削验证分析

制造三种规格的单刃镗刀进行切削试验,粗加工刀具的直径为φ9.6mm,半精加工刀具的直径为φ9.9mm,精加工刀具的直径为φ10mm。被加工试验件为TC4钛合金板,厚度10mm,预制出φ9.1mm的底孔。粗加工和半精加工时刀具转速500r/min,进给量0.08mm/r,精加工时刀具转速600r/min,进给量为0.05mm/r。

经检测,被加工孔的孔径达到H8级精度,孔壁的表面粗糙度为Ra1.6,孔的位置度为0.025mm,垂直度0.05°,符合形位公差标准,满足飞机装配孔加工的工艺要求。

5、结语

(1)与铰刀相比,单刃镗刀能够修正底孔的位置度和直线度偏差,对设有预制孔的装配部件适用性更强。单刃镗刀的排屑性能更好,加工钛合金不易粘屑,避免切削刃对切屑造成二次切削,能够得到更好的孔壁粗糙度和孔径精度。

(2)单刃镗刀需要设置较大的前角,使切削刃更加锋利;为了克服钛合金材料的回弹特性,需要加大刀具的后角;主偏角和副偏角可以适当减小,增大刀尖实体,提高刀尖的强度。

(3)在制造单刃镗刀时,为了提高切削刃尺寸的制造精度,采用先对称磨制两个切削刃、再去除其中一个的方法,采用端面向心角代替主偏角,圆周倒锥角代替副偏角。

参考文献

[1]林景凡.一种新型镗刀头的设计与应用[J].齐齐哈尔大学学报,2013,29(6):53-54.

[2]林美安.飞机机身装配工艺及仿真技术研究[D].南京:南京航空航天大学,2010.

[3]王笑时.制孔多功能末端执行器研制及制孔质量研究[D].大连:大连理工大学,2022.

[4]陈日耀.金属切削原理[M].北京:机械工业出版社,2002.

第一作者:王芃,工程师,沈阳飞机工业(集团)有限公司,110000沈阳市

First Author: Wang Peng,Engineer,Shenyang Aircraft Industrry( Group) Co.,Ltd.,Shenyang 110000,China

无相关信息

yongyiti.com

永益钛手机网