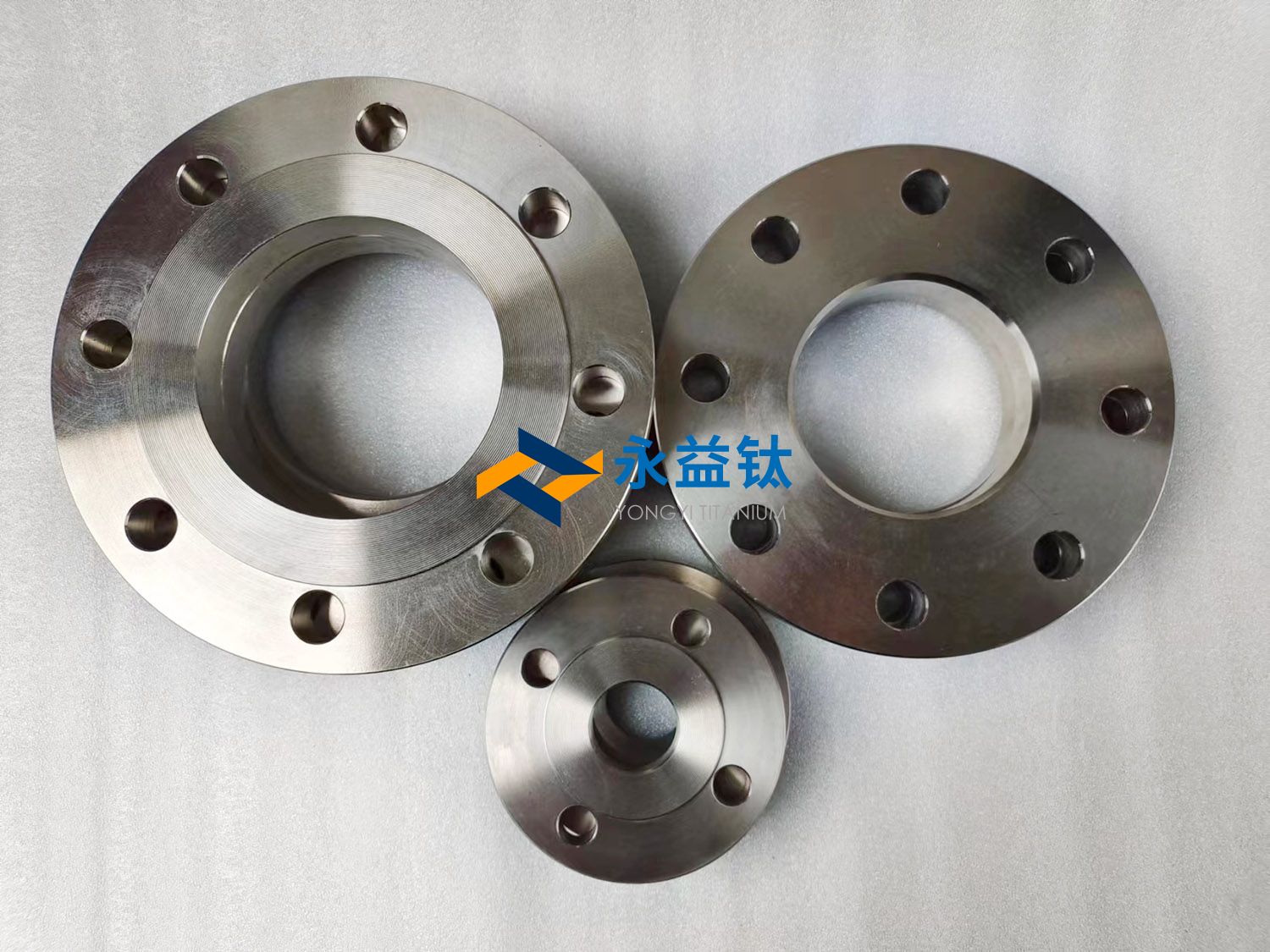

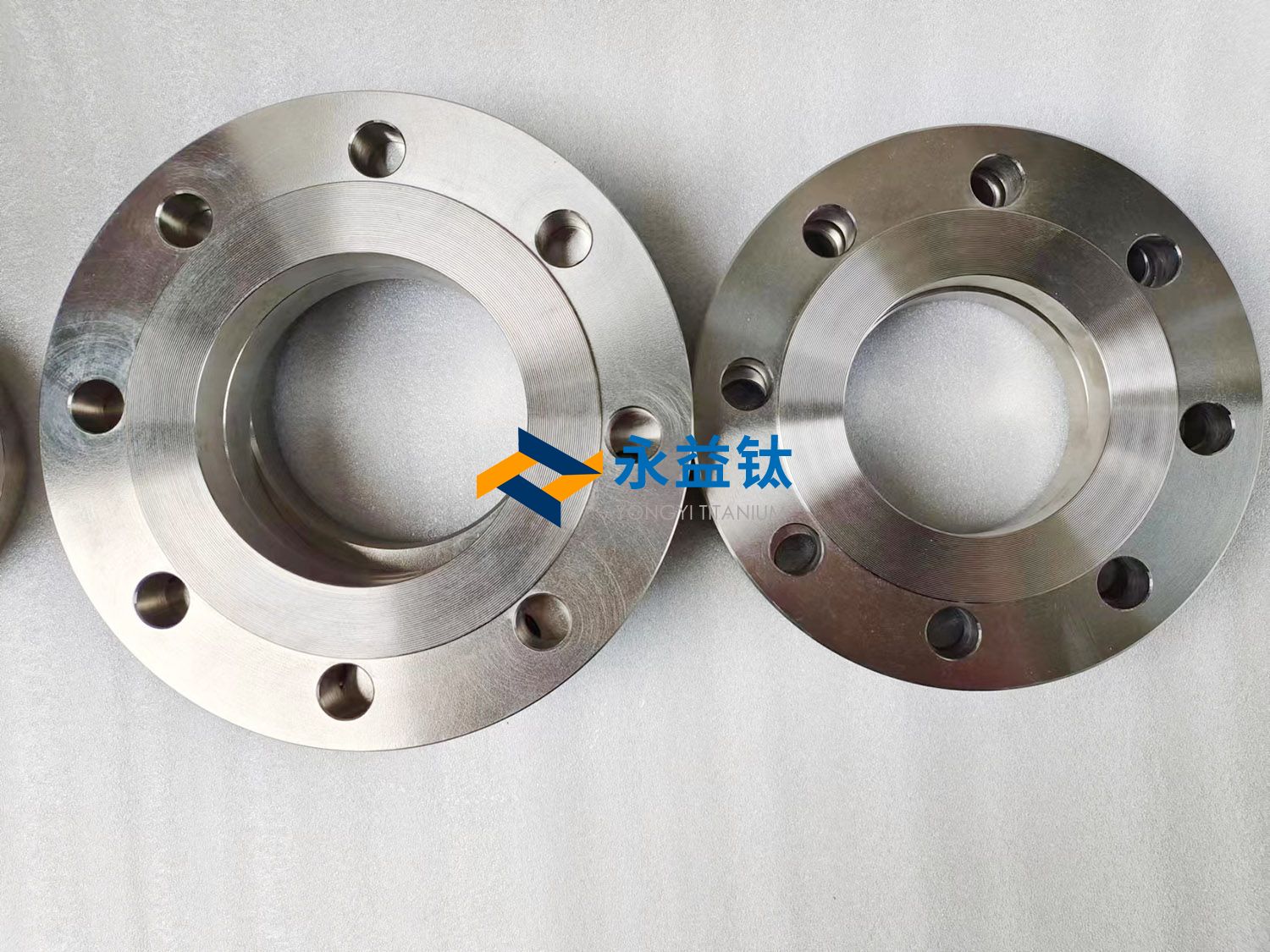

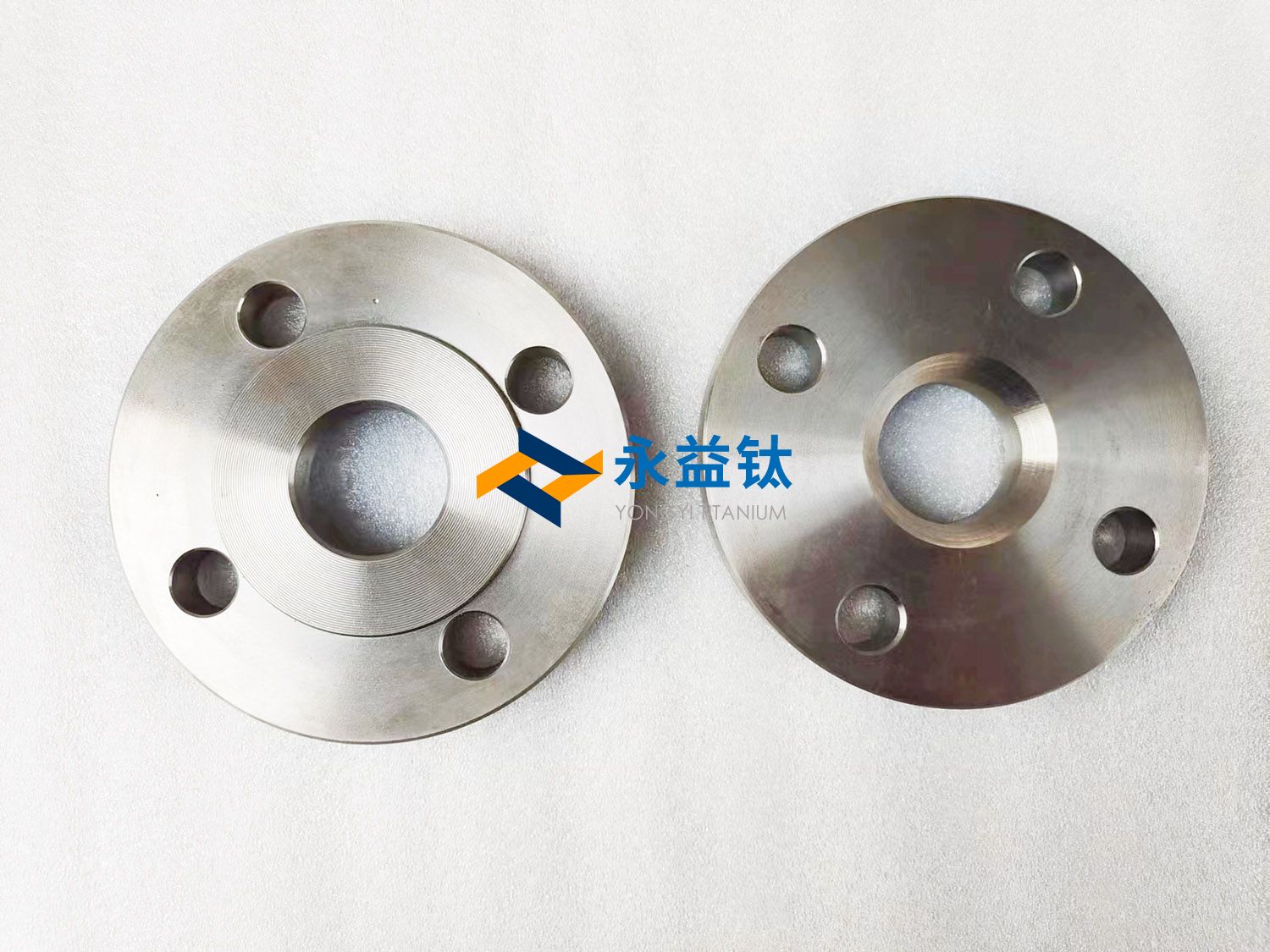

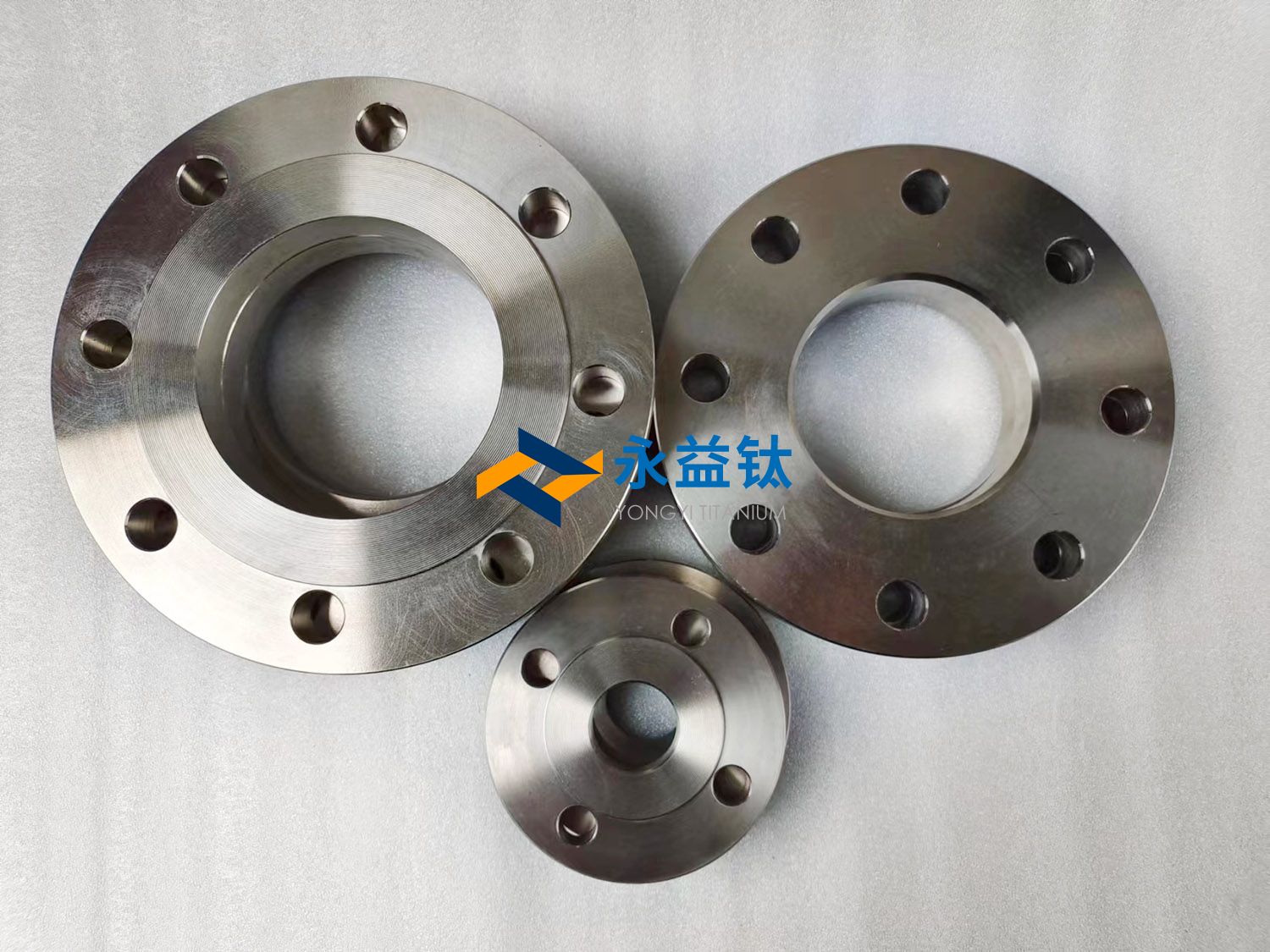

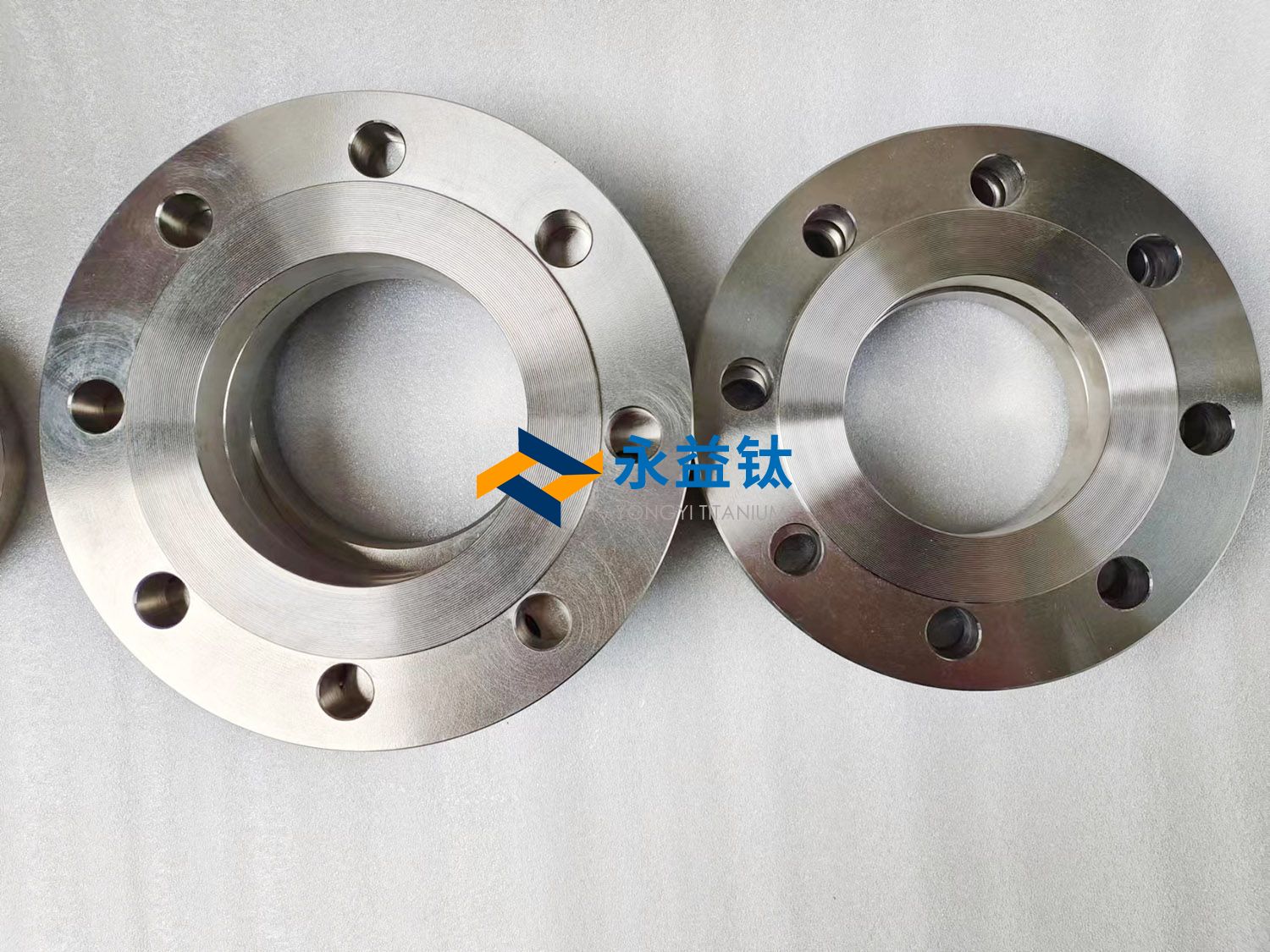

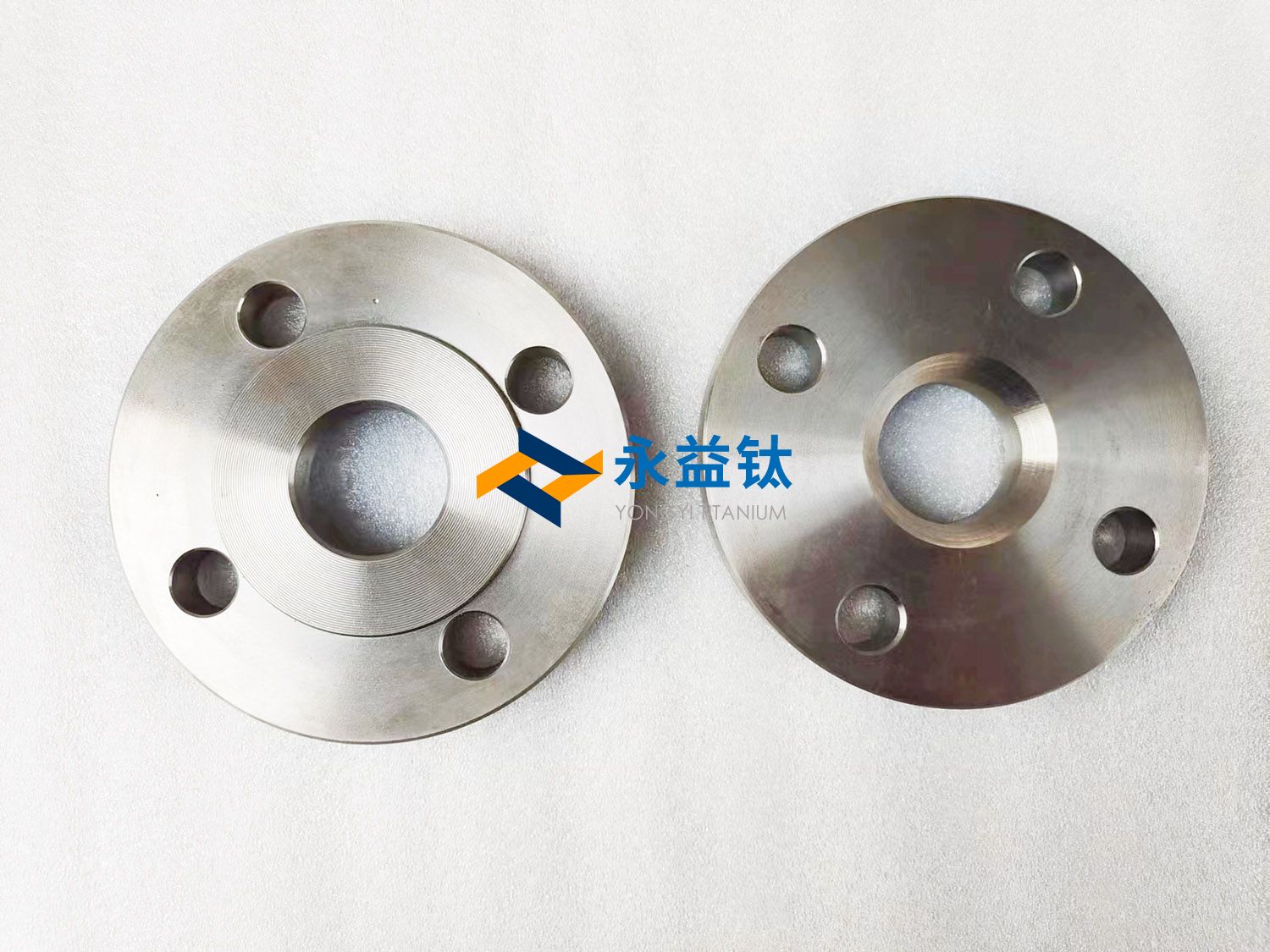

钛法兰是采用钛及钛合金材料制造的管道连接件,通过焊接、螺纹或法兰连接等方式将管道、设备等部件相互连接,以实现管路系统的密封与连通。因其材质具有密度小、强度高、耐腐蚀性强、耐高温及低温性能良好等特点,在化工、海洋工程、航空航天等对材料性能要求严苛的领域广泛应用,能够确保在复杂工况下管路系统稳定运行。

TA2属于工业纯钛,钛含量≥99.2%。它具有中等强度,抗拉强度为300-500MPa(退火态),但在氧化性介质中,如海水、酸等,耐腐蚀性极为优异,同时生物相容性好,低温性能稳定,能够在超导设备或寒冷地区保持稳定的机械性能和抗变形能力。此外,TA2加工性能良好,适合常温下的锻造与轧制,可制成复杂形状的部件。TC4是α+β型钛合金,主要成分包括Ti、5.5%-6.8%的Al和3.5%-4.5%的V。其强度高,抗拉强度≥895MPa(退火态),固溶时效后可达1100MPa,比强度高达23.5,远高于钢材。TC4耐高温性能突出,可在550℃以下长期使用,同时具备良好的耐腐蚀性和抗疲劳性,但加工难度较大,切削加工时需采用低速切削、专用刀具及冷却液,焊接需在氩气保护下进行。TA2钛合金符合中国国家标准,如GB相关标准,同时也符合ASTMGR2标准。TC4钛合金执行的标准包括GB/T3620《钛及钛合金牌号和化学成分》、GB/T3621-2015等国家标准,以及ASTMB381(锻件)、ASTMF136(医用钛合金)等国际标准。在船舶动力系统中,TA2/TC4钛法兰可用于连接各种管道,如燃油管道、海水冷却管道等,确保在高温、高压和强腐蚀环境下的密封性和可靠性。同时,也可应用于船舶发动机的一些关键部件连接,以及海水淡化系统、船舶压载水系统等相关设备的管道连接部位,能有效抵抗海水、盐雾以及各种腐蚀性介质的侵蚀,提高系统的稳定性和使用寿命。随着船舶工业向大型化、高性能化和绿色环保方向发展,对耐高温、高压、强腐蚀材料的需求日益增加,TA2/TC4钛法兰凭借其优异的性能,在船舶动力领域的应用前景广阔。一方面,新型钛合金材料的研发和制造工艺的不断改进,将进一步提高钛法兰的性能和降低成本,使其更具竞争力;另一方面,智能钛法兰的发展,如集成传感器实现状态监测和故障预测,将为船舶动力系统的智能化管理和维护提供有力支持,有助于提升船舶的整体性能和运营效率。

船舶动力系统对连接件有严苛要求(高温、高压、强腐蚀),钛法兰凭借其综合性能优势,已成为该领域的变革性材料。以下是永益钛系统性技术分析:

一、材料特性与核心优势

1、牌号与成分

主流牌号:

TA2(工业纯钛):低氧控制(O≤0.18%),成本较低,用于一般耐蚀管路。

TC4(Ti-6Al-4V):Al 5.5-6.75%,V 3.5-4.5%,余量Ti,兼具高强度与耐蚀性,用于关键承力部件。

杂质控制:严控O≤0.20%、N≤0.05%,防止脆性相生成。

2、性能优势

| 性能指标 | 钛法兰(TC4) | 对比不锈钢(优势) |

| 密度 (g/cm³) | 4.43 | 轻40%,显著降低船舶自重 |

| 抗拉强度 (MPa) | 900–1100 | 优于316L不锈钢(≥620 MPa) |

| 耐海水腐蚀 | 年腐蚀速率<0.001 mm/a | 寿命提升3-5倍 |

| 高温稳定性 | 400℃强度保持率>85% | 适用于排气系统 |

| 疲劳极限 | 450 MPa (10⁷ cycles) | 循环载荷下裂纹扩展慢,耐用性提升5-8倍 |

二、船舶动力系统的核心应用场景

1、发动机系统

燃油管路:高压油管连接法兰,耐受柴油/重油腐蚀(TC4锻件抗拉强度≥950 MPa)。

排气系统:消音器与尾气管法兰,耐硫化物腐蚀(寿命>10年)。

冷却系统:海水冷却管路法兰(TA2材质),抵抗氯离子点蚀。

2、推进与传动系统

螺旋桨轴连接:TC4法兰替代铜合金,减重30%且避免海生物附着。

传动轴支撑环:深海潜艇用钛法兰承载200 MPa水压(案例:七二五所产品市占率90%)。

3、辅助动力设备

涡轮增压器管路:600℃高温下密封性无衰减6。

液压控制系统:舵机液压管法兰(Ti-15Mo超弹性合金),抗冲击性提升30%。

三、制造工艺与关键技术要求

1、工艺流程

锻造:β相区开坯细化晶粒,提升断裂韧性(KIC≥70 MPa·m¹/²)。

焊接:保护气体纯度≥99.999%,避免高温氧化脆化。

表面处理:HF:HNO₃=1:3酸洗提升表面活性,促进钝化膜生成。

缺陷控制

增材制造件:需热等静压(HIP,1000℃/100 MPa)闭合气孔。

组织均匀性:大尺寸法兰采用电磁搅拌熔炼减少Al/V偏析。

四、产品规格与执行标准

| 类型 | 规格范围 | 执行标准 | 应用场景 |

| 锻造法兰 | DN50–DN500,PN10–PN100 | ASTM B381,GB/T 2965 | 发动机高压管路 |

| 焊接法兰 | 壁厚5–30 mm | ASME SB363 | 船舶冷却系统 |

| 精密模压法兰 | 非标异形件(孔径±0.1 mm) | ISO 5832-3 | 涡轮增压器接口 |

五、产业现状与技术突破

1、国内案例

永益钛:钛铸件船舶领域市占率>90%,深海通信结构件打破国外垄断。

2、国际差距

| 指标 | 国内水平 | 国际先进水平 |

| 最大锻件单重 | ≤500 kg | 2000 kg(美国TIMET) |

| 增材制造合格率 | 85% | 95%(德国Thyssen) |

| 成本控制 | ¥800/kg | ¥600/kg(美规模化) |

六、技术挑战与前沿攻关

1、成本与加工瓶颈

原材料成本为钢的10倍,切削效率低(刀具寿命为钢的1/5)。

解决方案:复合制造(激光沉积+锻造),缩短流程30%,成本↓25%。

极端环境适应性

深潜器法兰:需承受1000 MPa超高压 →梯度纳米化表面处理(微弧氧化+离子注入)。

高温蠕变:开发Ti-6Al-2Sn-4Zr-6Mo合金,600℃蠕变寿命提升50%。

七、未来趋势

绿色制造:废钛氢化脱氧回收(回收率>90%,O≤0.15%)。

智能化:AI实时调控锻造温度/速率,组织均匀性>95%。

集成设计:3D打印拓扑优化法兰结构(如仿生蜂窝内腔),减重40%且提升疲劳强度。

船舶动力用钛法兰以轻量化、超耐蚀、高可靠性重塑传统船舶工业体系。国内需突破大尺寸制备成本与深海极端环境适配性瓶颈,通过表面功能化改性与智能化制造加速技术迭代。随着绿色船舶与深蓝战略推进,钛法兰在氢能船舶、超深潜器等领域的渗透率将迎来爆发式增长。

相关链接