- 2025-09-10 16:21:14 钛合金TC4薄壁异形壳体成型工艺创新:突破单工艺局限,通过“棒料套料加工+专用焊接工装+

钛合金因其优异的比强度、耐腐蚀性和生物相容性,在航空航天、生物医疗等领域中占据重要地位[1-7]。特别是钛合金具有良好的高温稳定性和耐腐蚀性能,使其即便在面对极端环境时依然能展现出优异的力学性能和可靠性。尽管钛合金具有巨大潜力,其商业应用仍受到生产限制。高生产成本和低产量是制约其进一步推广的主要障碍,这些问题的产生,源于生产过程中为实现钛合金所需的特定材料性能,须依赖复杂的生产装备、制造工艺以及技术支持[8]。因此,迫切需要创新的方法来提高钛合金生产的效率和成本效益,生产工艺的进步对于钛合金材料的应用至关重要。

连铸是一种将熔融金属凝固成坯料、方坯或板坯的工艺,已成为金属工业生产的重要组成部分。与传统铸造方法相比,连铸提供了多项优势,如提高材料利用率、降低生产成本和提升产品质量。在钛合金生产领域,连铸为克服低产量和高成本的挑战提供了一个有希望的途径[9-10]。然而,钛合金属于活泼金属材料,无法在大气环境、氧化物坩埚中进行高洁净熔炼。随着生产技术的进步,目前可通过电子束冷床熔炼方法,对钛合金进行连续熔炼,再将钛液浇注于结晶器中,通过抽拉的方法实现连续铸造。尽管如此,当前关于对钛合金连续铸造工艺的研究有限,亟需更精细的工艺控制和组织控制的科学理解。ProCAST是一款铸造和凝固过程模拟软件,在合金材料的开发和优化中发挥着重要作用。其能力范围扩展到预测温度场、微观结构演变和机械性能,这些是合金连铸中的关键因素[11-15]。该软件的先进建模技术允许对各种工艺参数进行虚拟实验,提供通过物理试验难以或成本高昂获得的洞察。模拟计算结果的准确性已通过与实验数据的对比验证,确立了其在预测现实世界结果中的可靠性[16-18]。利用有限元计算,研究人员可以探索钛合金连铸的复杂性,优化工艺参数,并降低生产相关的风险[19-21]。因此使用有限元分析研究合金铸造工艺,对于推进对钛合金连铸工艺的理解和应用至关重要。

综上,本研究利用数值仿真技术,结合实验验证,对TA2钛合金电子束连铸工艺进行数值模拟,重点研究抽拉速率、过热度等连铸工艺对温度场变化、缩孔形成以及宏观组织特征、晶粒尺寸的影响。通过深入分析模拟结果,为钛合金连铸工艺的优化提供科学依据,推动钛合金铸造技术的发展和应用。

1、实验及模拟方法

1.1铸坯材料与模型建立

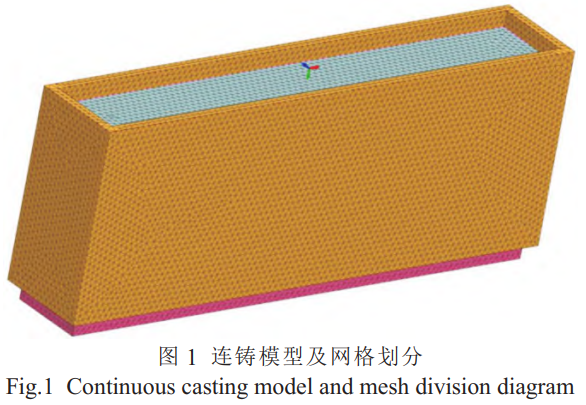

选用TA2钛合金开展电子束连续熔凝实验,其成分如表1所示。图1为连铸钛合金铸坯模型及网格划分,水冷铜结晶器内腔尺寸为1584mm×243mm×600mm,铸坯抽拉长度4m,引锭板尺寸1584mm×243mm×100mm。采用四面体网格对模型进行划分,网格尺寸20mm,共划分368511个单元。

表 1 TA2 钛合金化学成分(atomic fraction/%)

| C | Fe | H | N | O | Ti |

| 0.10 | 0.20 | 0.01 | 0.05 | 0.15 | Bal. |

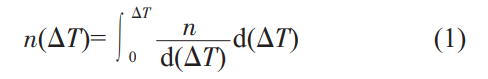

CAFE模块采用Dandin提出的连续形核模型,在给定的某一过冷度ΔT下,液相凝固时的晶粒密度可通过下式计算:

式中,形核密度 由下式得到:

由下式得到:

式中,ΔTN为平均形核过冷度,ΔTσ为形核过冷度标准方差;nmax为正太分布从0到∞积分得到的最大形核密度。

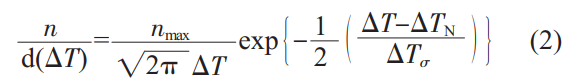

采用KGT模型计算凝固过程中晶粒的长大,枝晶尖端的总过冷度表达式为:

式中,ΔT为枝晶尖端的总过冷度;ΔTc、ΔTt、ΔTk、ΔTr分别为溶质扩散、热扩散、动力学、曲率半径的过冷度。在此基础上,Kura等提出的KGT模型更符合要求,其表达式为:

式中,α2,α3分别为拟合多项式的生长系数。

1.2边界条件设置

1.2.1材料参数

TA2成分输入ProCAST材料数据库中,通过相图计算以及参考相关文献得到材料的密度、热导率、热焓、熔点等材料物理参数[17,22],选择Shell模型进行计算,计算得到的重要物理参数如表2和图1所示。

表 2 TA2 合金主要物理参数

| Parameters | Value |

| Melting point | 1650 ℃ |

| Growth factor (α₂) | 2.242173×10⁻⁹ |

| Growth factor (α₃) | 1.733664×10⁻¹⁰ |

| Gibbs-Thompson | 2×10⁻⁷ |

| DTm | 6 K |

| DTs | 0.5 K |

| Volume nucleation - GMax | 5×10⁵ |

| Volume nucleation - DTm | 0.5 |

| Surface nucleation - DTs | 0.1 |

| Surface nucleation - GMax | 1×10⁶ |

1.2.2边界设置

由于钛化学性质活泼,熔炼时通常采用水冷铜模作为坩埚材料,本文试验中使用的是水冷铜结晶器,结晶器与铸坯之间的换热系数设置为3000W/(m2·K);结晶器外表面换热系数设置为3000W/(m2·K)[17]。钛合金的铸造必须保证良好的真空度,因此钛合金的连铸过程无法和钢铁连铸一样在抽拉出结晶器后进行淬火处理。本研究整个连铸过程在室温氩气保护的条件下进行,通过提高氩气流速的方法提高铸坯离开结晶器后的换热系数,当铸坯拉至结晶器下端出口处时,铸坯于氩气接触近似为高流速的空气冷却换热系数设置为100W/(m2·K)。其余边界条件如表3所示。

表 3 边界条件设置

| Parameters | Value |

| Draw length | 4 m |

| Fluid pressure | 1 bar |

| Initial crystallizer temperature | 20 ℃ |

| Initial temperature of spindle plate | 250 ℃ |

1.3工艺方案设计

为探究过热度和抽拉速率对TA2合金连铸铸坯质量的影响,设计了50、100、150和200℃4个过热度及1、5和10cm/min3种抽拉速率,工艺方案如表4所示。

表 4 连铸工艺方案

| Program No. | Casting temperature/℃ | Overheating/℃ | Pulling speed/(cm·min⁻¹) |

| 1 | 1750 | 100 | 1 |

| 2 | 1750 | 100 | 5 |

| 3 | 1750 | 100 | 10 |

| 4 | 1700 | 50 | 5 |

| 5 | 1800 | 150 | 5 |

| 6 | 1850 | 200 | 5 |

2、凝固组织模拟验证

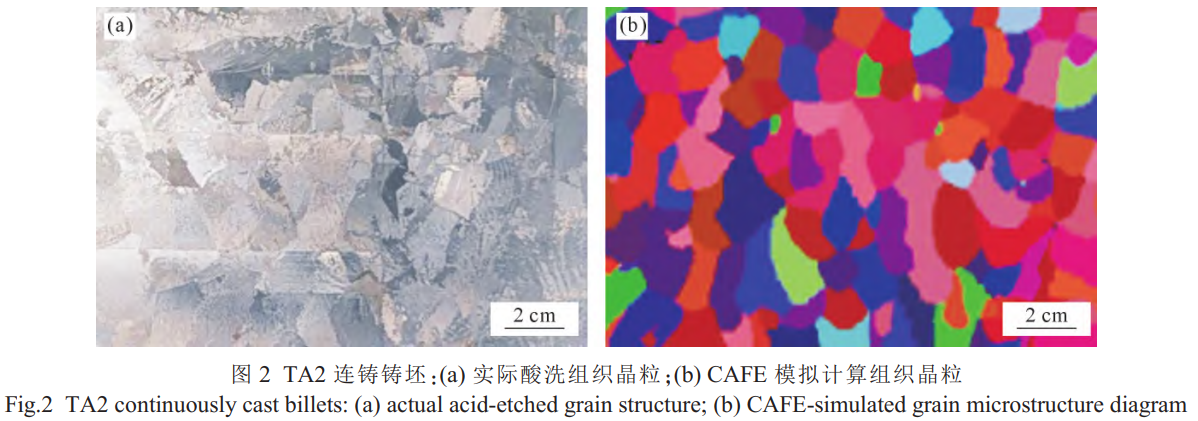

为验证计算晶粒尺寸模型设置的合理准确性,根据方案2#的工艺条件拉出铸坯料,并在距离结晶器下出口2m处进行切断,选取断面中心处区域进行测量统计出晶粒的平均尺寸,以此作为钛合金连铸铸坯的实际晶粒尺寸。如图2a所示,铸坯断面中心为等轴晶区,平均晶粒尺寸为1.77cm;如图2b所示,模拟组织与TA2实际连铸铸坯形貌相似,通过测量中心等轴晶区晶粒尺寸,平均晶粒大小1.68cm。模拟计算结果与实际晶粒尺寸偏差为5.1%,这一偏差可能是实际拉拔过程中,换热系数会受多因素的影响发生波动所致,且偏差值处于可接受误差区间内。因此,本文认为ProCAST的CAFE模块能够准确模拟出TA2在连铸过程中得到的晶粒组织。

3、实验结果及讨论

3.1抽拉速率对铸坯质量的影响

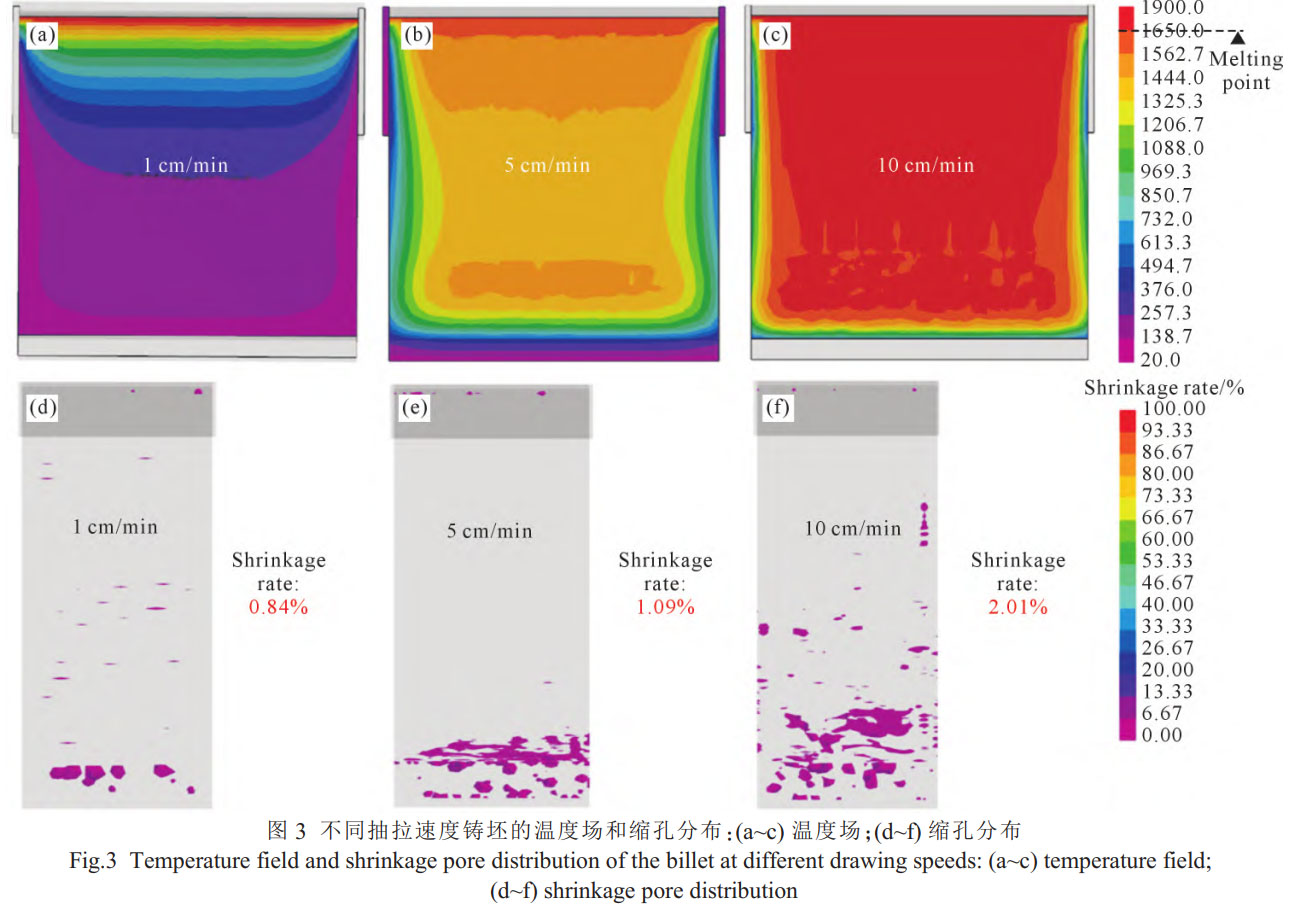

对不同抽拉速率下温度场趋于稳定时的样品中心部位进行切片研究。如图3a~c所示,抽拉速率的变化对铸坯在连铸过程中内部温度场的影响显著。随抽拉速率增加,高温区面积明显增加,熔体的最低液相线位置也随着抽拉速率的提高呈现下移趋势。值得注意的是,当抽拉速率达到10cm/min时,液相线位置已经大部分出现于结晶器下出料口。这是由于抽拉速率过快,熔体无法及时在结晶内结晶,而钛合金连铸因无法进行二冷区水淬,换热系数明显下降,凝固速率也随之明显降低,进而出现图3b和c中铸坯离开结晶器后内部高温区扩大的现象,最终导致凝固组织晶粒粗化且组织形态不均匀。因此,本文认为在1815℃浇注温度下进行连铸,抽拉速率不应高于10cm/min,否则连铸过程会存在漏液的风险。

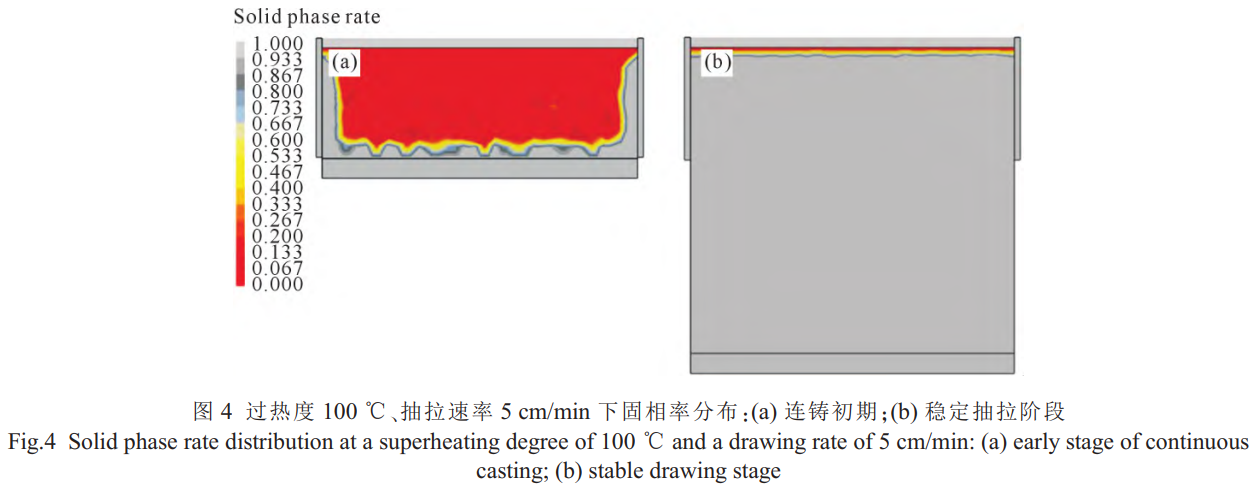

图3d~f为不同抽拉速率铸坯的缩孔分布图以及利用ProCAST软件自带的统计功能计算出的缩孔率。结果显示连铸过程中的缩松缩孔主要出现在铸坯的头部(贴近引锭板端)和边缘区域,结合固化率分布图对这种现象进行分析。图4为连铸初期以及稳定抽拉阶段的的流场分布。连铸开始时由于熔液刚浇注到结晶器内,溶液与结晶器各表面进行接触,此阶段近似于浇注成型,因此内部会出现大量的缩孔;而随着连铸过程的持续进行,结晶器内温度场逐渐区域稳定,如图4b所示,熔液刚进入到结晶器中就开始凝固,在这个连续浇注再凝固的过程中,缩孔的形成得到有效抑制,这也符合连续铸造工艺能够显著降低缩松缩孔的特点[23-25]。

此外,从图3d~f还能观察到,随着连铸抽拉速率的提高,坯料的缩孔数量也在显著增加。通过计算结果显示,当抽拉速率从1cm/min提升到5cm/min时,缩孔率从0.84%增至1.09%,仅提升0.25%;而当抽拉速率从1cm/min提升到10cm/min时,缩孔率则从0.84%提升到2.01%,上升幅度达1.17%。由此可见,提高抽拉速率虽然能够提高生产效率、降低生产成本,但会牺牲铸坯质量。因此实际生产中还需结合抽拉速率对微观组织的影响确定抽拉速率。

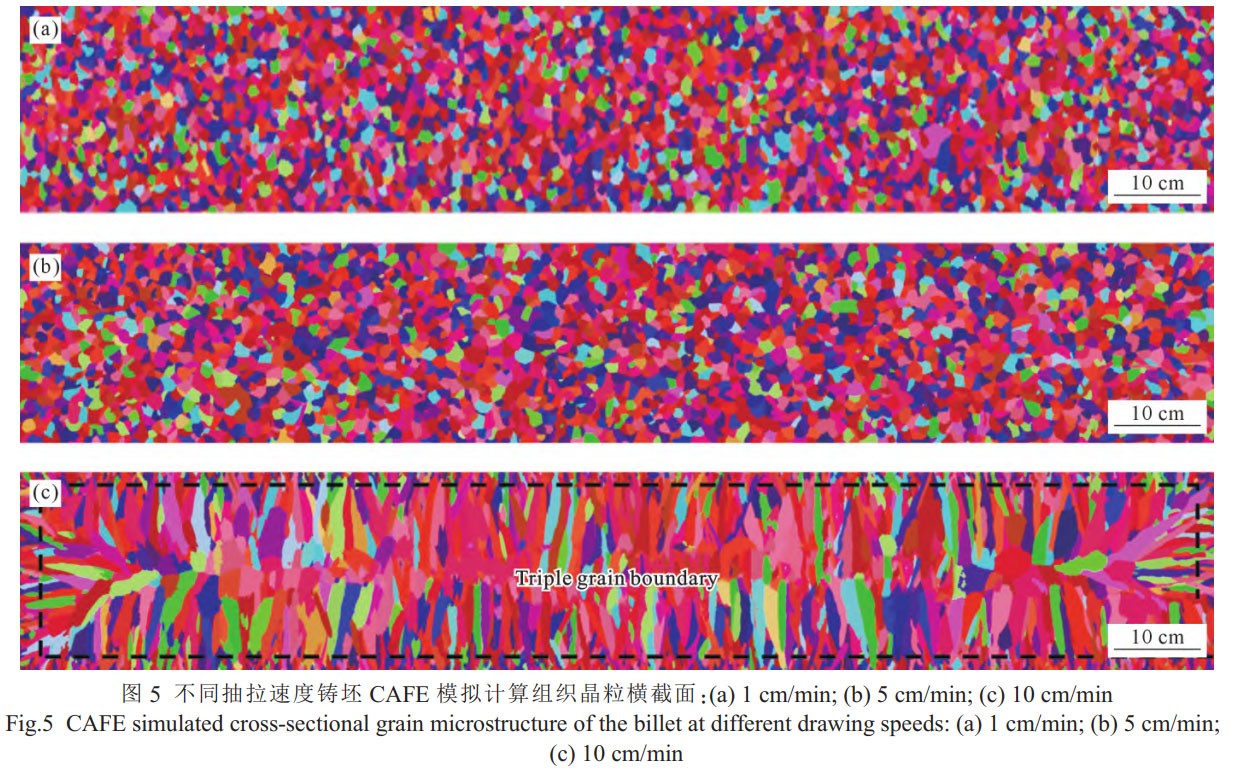

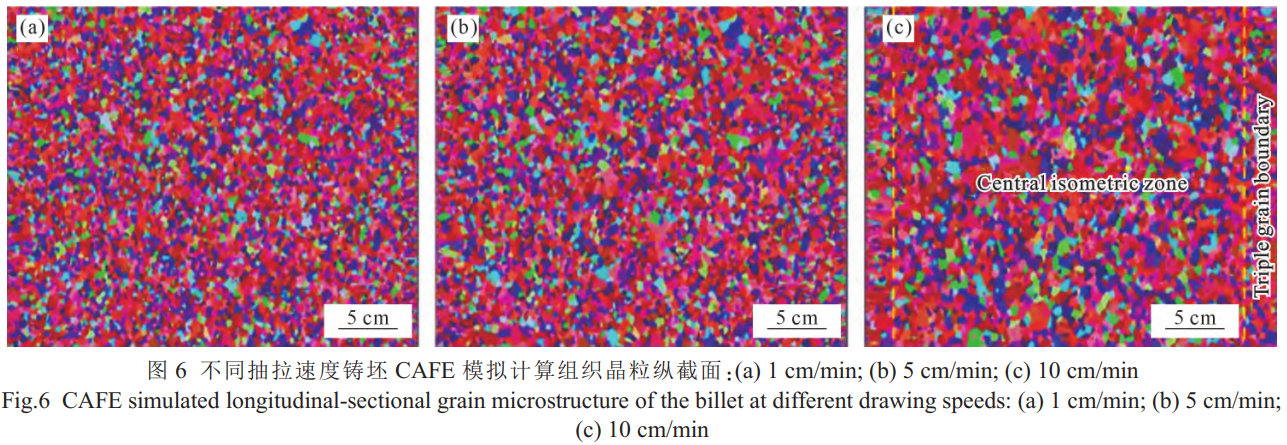

3.2抽拉速率对凝固组织的影响

图5和6为不同抽拉速率下钛合金铸坯横截面和纵截面的凝固组织,计算出的晶粒大小如表5所示。结果显示,随着抽拉速率的增加,铸坯晶粒的大小逐渐增加,这与3.1节温度场的分析相吻合,抽拉速率过快会导致熔体不能及时的凝固,进而使得合金组织粗化。不过抽拉速率对晶粒大小的影响并不明显,即便将抽拉速率从1cm/min提升到10cm/min,晶粒尺寸也仅粗化了7.3%。但值得注意的是,1cm/min抽拉速率下铸坯中心等轴晶粒的大小较5cm/min抽拉速率的铸坯组织晶粒更细,图5和6中可以观察到,当抽拉速率提升至10cm/min时,组织的分布均匀性较1和5cm/min的抽拉速率下的铸坯组织更加混乱,断面组织的中心区出现大量粗大的柱状晶粒,导致该区域的组织分布非常混乱,这种晶粒分布情况会对合金材料的性能造成不利影响。

综上所述,随着抽拉速率的增加,连铸铸坯凝固组织的晶粒尺寸会有小幅度增加,但当抽拉速率过快后,铸坯无法再结晶内及时完全的凝固,导致铸坯中心形成大面积粗大的柱状晶,严重影响凝固组织的均匀性,同时还会使铸坯内部缩孔严重,对合金的性能带来不利影响。因此,抽拉速率不宜过高,当抽拉速率达到5cm/min时,缩孔率仅有1.09%,晶粒直径也只有1.68cm,综合考虑到降低生产成本、提高生产效率,研究结果表明,采用~5cm/min是科学合理的TA2合金电子束连铸铸坯的抽拉速率。

表 5 不同抽拉速率铸坯平均晶粒直径

| Program No. | Pulling speed/(cm·min⁻¹) | Average grain diameter/cm | Growth rate/% |

| 1 | 1 | 1.63 | - |

| 2 | 5 | 1.68 | 3.1 |

| 3 | 10 | 1.75 | 7.3 |

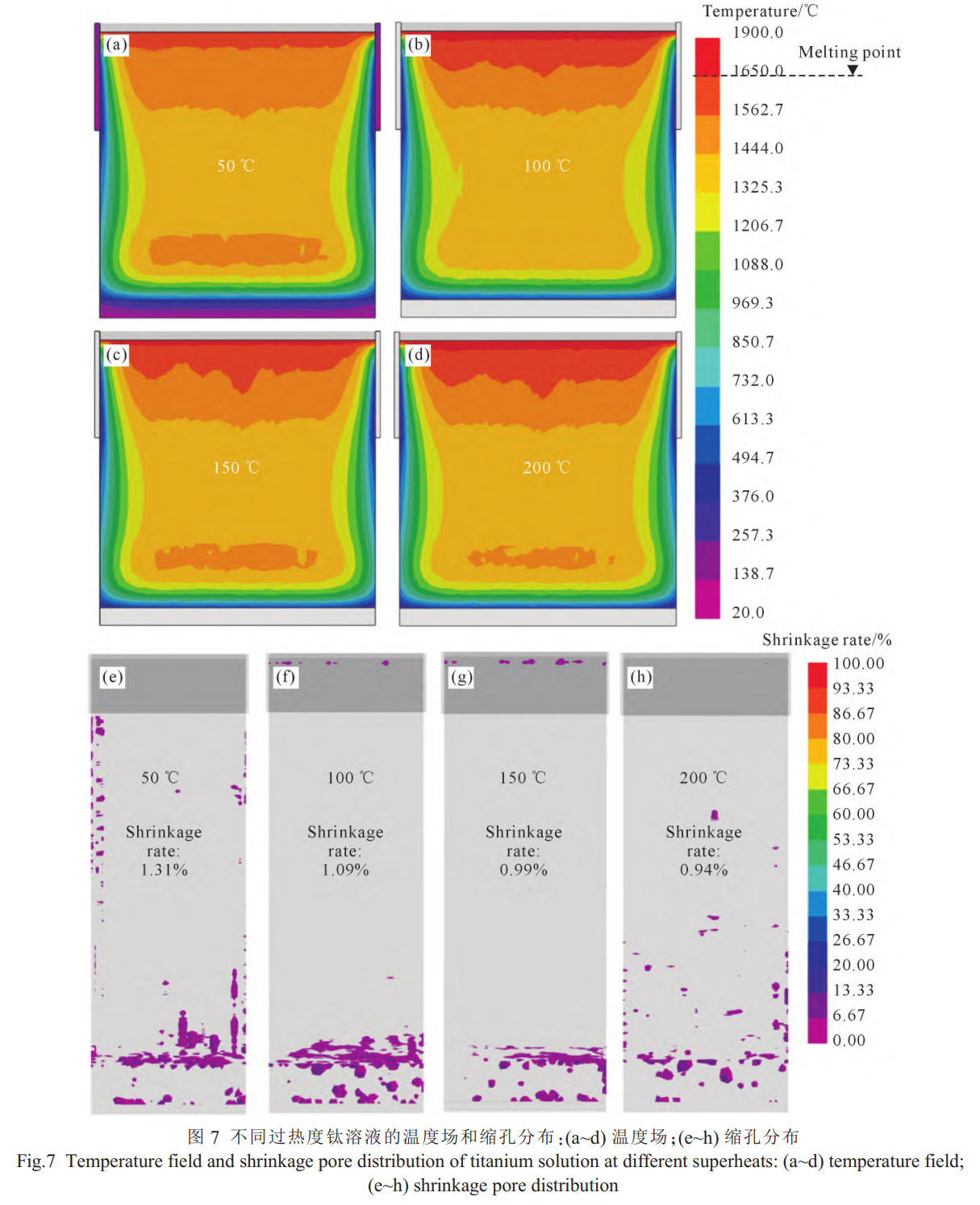

3.3过热度对铸坯质量的影响

图7a~d为不同过热度下连铸后的温度场。当过热度以50℃为梯度递增时,高温区长度与面积没有明显变化,所有工艺均能使铸坯在结晶器区域完全凝固。从图7a可以发现,以50℃过热度进行浇注时,结晶器内几乎没有红色的液相区,表明熔体几乎在进入结晶时就开始凝固,但这种凝固行为可能会影响连铸的连续性,导致连铸铸坯内部出现孔隙。而当过热度从50℃提高到100℃时,如图7b所示,结晶器顶部出现了明显的液相区,此时的凝固行为更具连续性,同时高温区也呈现出明显下移的趋势。当过热度继续增加时,如图7b~d所示,铸坯中心温度场分布基本保持一致。

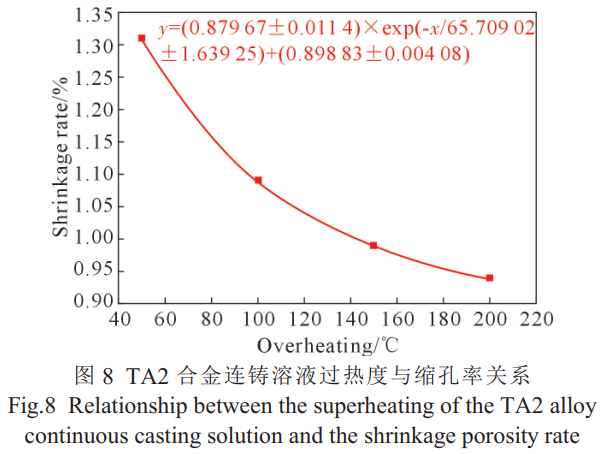

如图7e~h所示,随着过热度提高,缩孔的数量呈现出下降趋势,根据计算出的缩孔率,拟合得到TA2合金电子束连铸熔体过热度与缩孔率的关系图,如图8所示。其变化趋势与温度场分析结果相吻合。当过热度仅为50℃时,连铸过程的连续性受到影响,其缩孔率(1.31%)明显高于其他工艺方案。当过热度大于100℃时,缩孔率降低效果呈逐渐减弱,过热度从100℃增加到200℃,其缩孔率仅降低0.15%;而过热度从150℃增加到100℃,其缩孔率明显降低了0.22%。

3.4过热度对凝固组织的影响

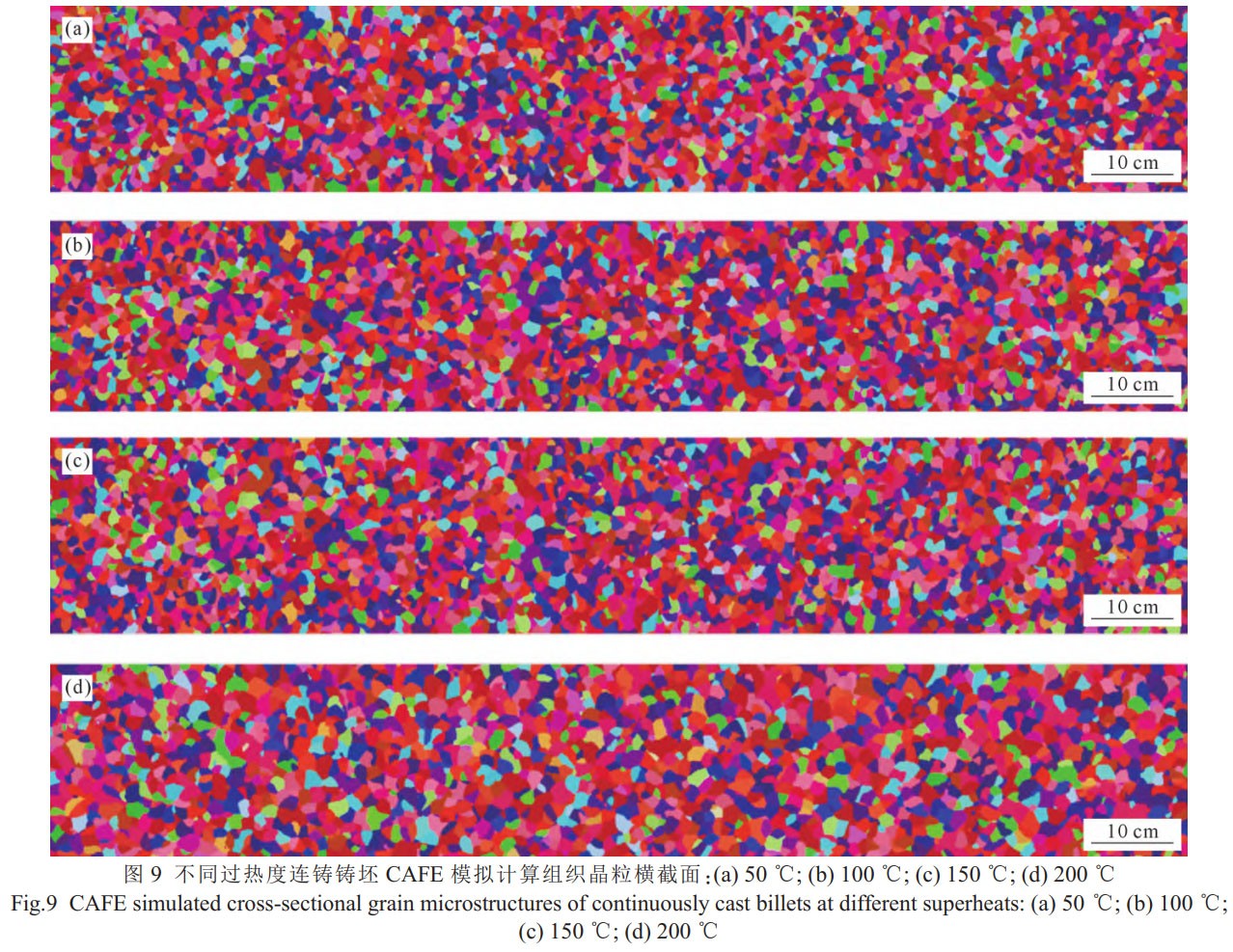

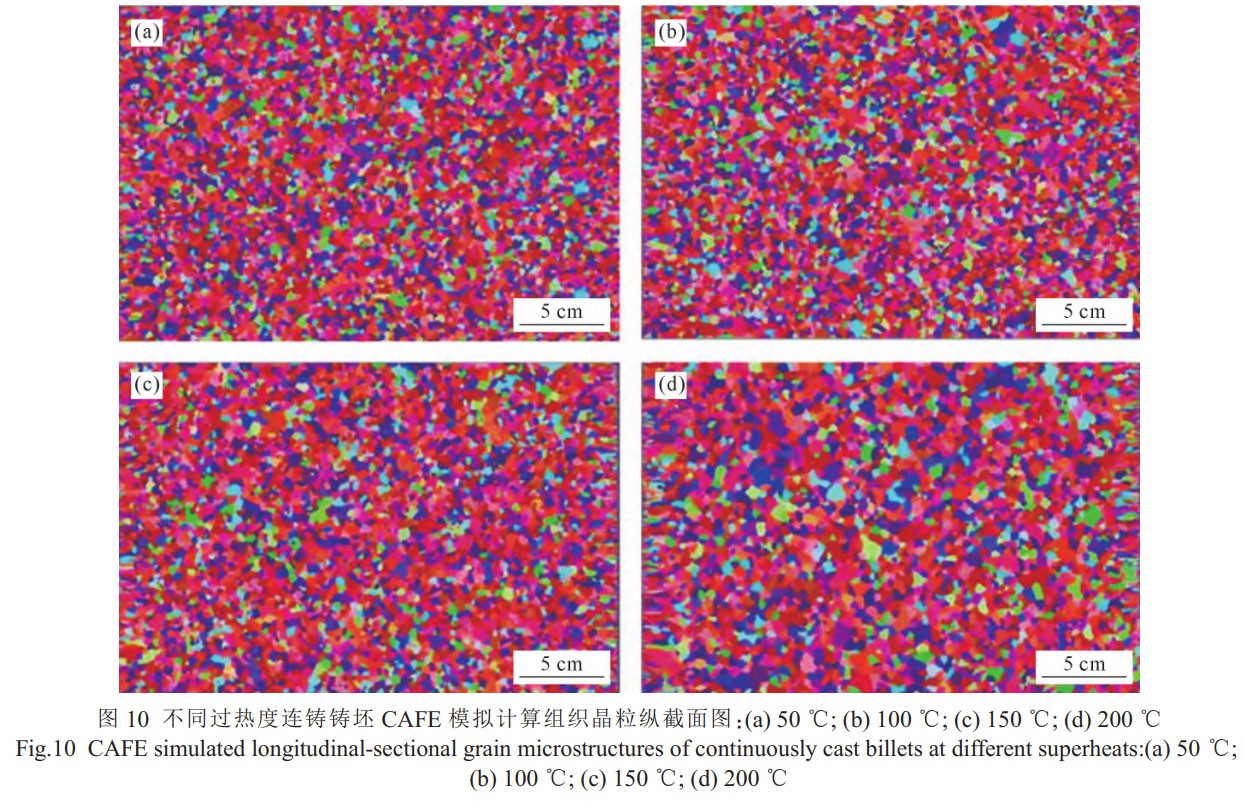

图9和10为抽拉速率5cm/min时,不同浇注过热度下,TA2合金连铸铸坯模拟计算出的晶粒宏观组织图。结果显示,随着过热度增加,铸坯组织呈等轴晶形貌,未发现明显柱状晶区域,分布特征没有明显变化,表明提高过热度不会和提高抽拉速率那样导致合金组织变得不均匀。同时,随着过热度的提高,等轴晶粒尺寸有所增加,通过统计计算得到不同过热度铸坯的平均晶粒直径,如表6所示。

表 6 不同过热度连铸铸坯平均晶粒直径

| Program No. | Overheating/℃ | Average grain diameter/cm | Growth rate/% |

| 4 | 50 | 1.51 | - |

| 2 | 100 | 1.68 | 5.6 |

| 5 | 150 | 1.89 | 13.8 |

| 6 | 200 | 2.07 | 19.4 |

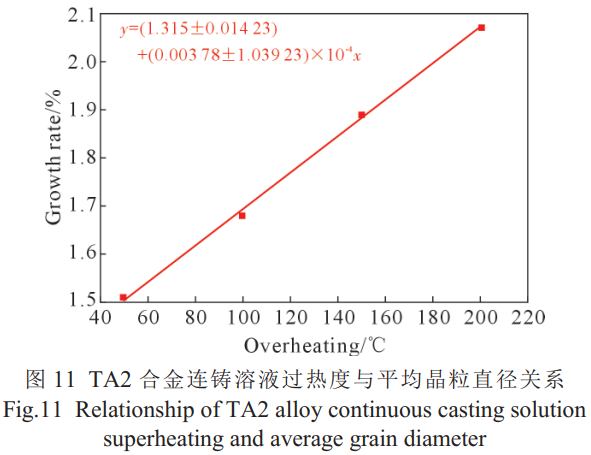

对该结果进行数值拟合,如图11所示,过热度与晶粒尺寸形成近似于线性的增长关系,每当过热度提高50℃,晶粒平均直径增加1.9mm,晶粒尺寸预测公式如图11所示。

综上,随着过热度的提高,TA2合金电子束连铸铸坯组织的平均晶粒尺寸发生规律性粗化,过热度从50℃提高到200℃时,平均晶粒尺寸从1.51cm粗化到2.07cm,增加了37.1%。对于TA2钛合金而言,通常希望获得更细化的晶粒尺寸,但前文研究中表明,提高过热度又能起到降低缩孔的作用,如图6所示,当过热度从50℃提高到100℃后,缩孔体积分数有着明显降低,而随着熔体温度继续提升,降低缩孔效果逐渐减弱。因此,结合细化效果和能耗等综合考量,TA2钛合金在连铸过程中过热度应控制在~100℃。

4、结论

(1)随着抽拉速率的提升铸坯内部的缩孔明显增加,晶粒直径尺寸也会有微弱的增加,加上定量化数据;并且当抽拉速率过快时,由于冷却速率不均匀,在铸坯内部形成明显的柱状晶区,增加了合金的各项异性。(2)随着熔体过热度的提高,能够有效降低铸坯内部的缩孔率,加上定量化数据,但是晶粒直径尺寸会出现明显的粗化,每当过热度提高50℃晶粒尺寸将提高1.9mm。

(3)综合考量连铸坯锭内部缩孔率、凝固组织平均晶粒尺寸和生产效率3个因素,本工作认为抽拉速率为~5cm/min,过热度~100℃时,为优化的TA2电子束连铸工艺参数。

参考文献:

[1] 赵学平,侯小虎,刘飞. 激光立体成形 Ti-6Al-4V 时效态合金显微组织结构研究[J]. 内蒙古工业大学学报(自然科学版),2019,38(3): 170-175.

ZHAO X P, HOU X H, LIU F. Study on microstructure of aging laser solid forming Ti-6Al-4V alloy[J]. Journal of Inner Mongolia University of Technology (Natural Science Edition), 2019, 38(3):170-175.

[2] 梁春祖,王静,许江帆,綦育仕,常旭升,贾澎,陈刚. TB6 钛合金高温拉伸变形过程临界损伤模型[J]. 内蒙古工业大学学报(自然科学版),2024, 43(5): 434-442.

LIANG C Z, WANG J, XU J F, QI Y S, CHANG X S, JIA P,CHEN G. High-temperature tensile deformation behavior and damage model of TB6 alloy[J]. Journal of Inner Mongolia Universityof Technology (Natural ScienceEdition), 2024, 43(5): 434-442.

[3] 马喜龙,松木一弘,尚志丰,苏宏基,贾博文,聂国权. 耐腐蚀性能和拉伸性能提升的 α 型钛合金设计(英文)[J]. 稀有金属材料与工程,2024, 53(4): 947-953.

MA X L, MATSUGI K, SHANG Z F, SU H J, JIA B W, NIE G Q.Design of α-type titanium alloys with improved corrosion resistance and tensile properties[J]. Rare Metal Materials and Engineering,2024, 53(4): 947-953.

[4] LIMBERG W, EBEL T, PYCZAK F, OEHRING M, SCHIMANSKY F P. Influence of the sintering atmosphere on the tensile properties of MIM-processed Ti45Al5Nb0.2B0.2C [J]. Materials Science and Engineering: A, 2012, 552: 323-329.

[5] LIN X J, HUANG H J, YUAN X G, WANG Y X, ZHENG B W,ZUO X J, ZHOU G. High-temperature oxidation behavior of a cast Ti-47.5Al-2.5V-1.0Cr-0.2Zr alloy[J]. China Foundry, 2022, 19(5):443-454.

[6] MA X F, DING X, LIU E L, CHEN R R, WANG X X, ZHANG Y,GUO J J. Modification of BCC phase and the enhanced reversible hydrogen storage properties of Ti-V-Fe-Mn alloys with variedV/Fe ratios[J]. China Foundry, 2 024, 21(5): 546-554.

[7] 谭亚宁,李宁,刘乐华,张卫文,杨超,王智. 粉末冶金 Ti-6Al-3Mo1Zr钛合金的微观组织和力学性能[J]. 中国有色金属学报,2024,34(5): 1566-1578.

TAN Y N, LI N, LIU L H, ZHANG W W, YANG C, WANG Z.Microstructure and mechanical properties of powder metallurgy Ti-6Al-3Mo-1Zr titanium alloy [J]. Chinese Journal of Nonferrous Metals, 2024, 34(5): 1566-1578.

[8] 李伟东,史许娜,李晨阳,乔海滨,王哲,李宁. 钛及钛合金铸锭制备工艺发展现状[J]. 钛工业进展,2024, 41(5): 42-48.

LI W D, SHI X N, LI C Y, QIAO H B, WANG Z, LI N. Development status of preparation process of titanium and titanium alloy ingot[J]. Titanium Industry Progress, 2024, 41(5): 42-48.

[9] 史亚飞,彭冰冰,李向明,郑必举. 电子束冷床熔炼 TA10 钛合金扁锭温度场及凝固组织的数值模拟[J]. 昆明理工大学学报(自然科学版),2022, 47(5): 22-31, 39.

SHI Y F, PENG B B, LI X M, ZHENG B J. Numerical simulation of temperature field and solidification organization of flat ingots of TA10 titanium alloy by EBCHM[J]. Journal of Kunming University of Science and Technology (Natural Science), 2022, 47 (5):22-31, 39.

[10] 李灼华,唐增辉,张磊,陈阳,陈咏华,金培鹏,李丽荣. 基于 Mile算法的大型 TC4 钛合金扁锭连铸模拟分析[J]. 钛工业进展, 2017,34(1): 12-16.

LI Z H, TANG Z H, ZHANG L, CHEN Y, CHEN Y H, JIN P P, LI L R. Simulation analysis of large TC4 titanium alloy flat ingot continuous casting based on Mile algorithm [J]. Titanium Industry Progress, 2017, 34(1): 12-16.

[11] 鲁素玲,李江南,郭志红,赵瑞华,朱立光. GCr15 轴承钢方坯连铸凝固组织数值模拟研究[J]. 特种铸造及有色合金,2025, 45(2): 208-214.

LU S L, LI J N, GUO Z H, ZHAO R H, ZHU L G. Numerical simulation on solidification structure of GCr15 bearing steel billet continuous casting[J]. Special Casting & Nonferrous Alloys, 2025,45(2): 208-214.

[12] 崔新鹏,李峰,马静,张强. Ti-6Al-4V 钛合金凝固组织的 CAFE法模拟[J]. 特种铸造及有色合金,2024, 44(5): 717-720.

CUI X P, LI F, MA J, ZHANG Q. Solidification microstructure simulation of Ti-6Al-4V alloy by CAFE method[J]. Special Casting & Nonferrous Alloys, 2024, 44(5): 717-720.

[13] 时俊克,廖敦明,陈宇豪,陈涛,顾建华. 钛合金立式离心熔模铸造凝固缺陷数值模拟[J]. 特种铸造及有色合金,2022, 42(11):1360-1365.

SHI J K, LIAO D M, CHEN Y H, CHEN T, GU J H. Numerical simulation of solidification defects in titanium alloy by vertical centrifugal investment casting [J]. Special Casting & Nonferrous Alloys, 2022, 42(11): 1360-1365.

[14] 于康康,王松伟,陈帅峰,宋鸿武,张士宏. 锡磷青铜水平连铸坯凝固组织的数值模拟[J]. 中国有色金属学报,2023, 33(5): 1378-1389.

YU K K, WANG S W, CHEN S F, SONG H W, ZHANG S H. Numerical simulation of solidification structure of tin phosphor bronze horizontal continuous casting slab[J]. The Chinese Journalof Nonferrous Metals, 2023, 33(5): 1378-1389.

[15] 王一笑,刘新华,谢建新,田宇兴,郑志凯,毛晓东. 连铸工艺参数对纯铝管坯组织与力学性能的影 响[J]. 中国有色金属学报,2021, 31(9): 2330-2338.

WANG Y X, LIU X H, XIE J X, TIAN Y X, ZHENG Z K, MAO XD. Effect of process parameters of continuous casting on microstructure and mechanical properties of pure aluminum tube [J].

The China Journal of Nonferrous Metals, 2021, 31(9): 2330-2338.

[16] BEZRUKIKH A I, BARANOV V N, KONSTANTINOV I L,SIDEINIKOV S B, ILIIN A A, ZAVIZIN A V, BONDARENKO DN, KULIKOV B P, YURYEV P O, VOROSHILOV D S,BAYKOVSKIY Y V, PARTYKO E G, MANSUROV Y N. Modelingof casting technology of large-sized ingots from deformable aluminum alloys[J]. The International Journal of Advanced Manufacturing Technology, 2022, 120: 761-780.

[17] 张威武,汪渊源,李彬,任忠鸣,钟云波,雷作胜. AZ61 镁合金电磁连铸过程流场-温度场-组织的数值模拟[J]. 中国有色金属学报,2019, 29(2): 241-247.

ZHANG W Y, WANG Y Y, LI B, REN Z M, ZHONG Y B, LEI ZS. Numerical simulation of flow field-temperature field-organization in electromagnetic continuous casting process of AZ61 magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2019,29(2): 241-247.

[18] 雷文光,于兰兰,毛小南,罗雷,张英明,侯智敏. 电子束冷床熔炼 TC4 钛合金连铸凝固过程数值模拟[J]. 中国有色金属学报,2010, 20(S1): 381-386.

LEI W G, YU L L, MAO X N, LUO L, ZHANG Y M, HOU Z M.Numerical simulation of continuous casting solidification process of TC4 titanium alloy during EBCHM [J]. The China Journal of Nonferrous Metals, 2010, 20(S1): 381-386.

[19] 程 亚 珍,李 渤 渤,孙 冰,杜 延 乐,孙 宏 喆,刘 茵 琪. 薄 壁 复 杂 钛合金铸件熔模铸造工艺模拟及 优 化 [J]. 特种铸造及有色合金, 2022, 42(6): 780-784.

CHENG Y Z, LI B B, SUN B, DU Y L, SUN H Z, LIU Y Q. Numerical simulation and process optimization of investment casting process for thin-walled complex titanium alloy casting[J]. Special Casting & Nonferrous Alloys, 2022, 42(6): 780-784.

[20] WANG Y Z, ZHENG Z, ZHANG S Y, GAO X Q. A robust opti-mization method for multi-cast batching plans and casting start time dynamic decision in continuous casting process[J]. Computers & Industrial Engineering, 2024, 197: 110587.

[21] WANG D, XIE C C, LI F S, WU T Y, ZHAO A M. Study on solidification and heat transfer of billet shell in a new-structure high-speed continuous casting mold [J]. Journal of Materials Research and Technology, 2024, 33: 3283-3295.

[22] 缪广红,马秋月,周大鹏,胡昱,孙志皓,刘自伟,马宏昊,沈兆武.TA2/1060 铝双金属管爆炸焊接数值模拟[J]. 安徽理工大学学报(自然科学版),2024, 44(2): 75-86.

MIAO G H, MA Q Y, ZHOU D P, HU Y, SUN Z H, LIU Z W, MA H H, SHEN Z W. Numerical simulation of explosion welding of TA2/1060 aluminum bimetallic tubes[J]. Journal of Anhui University of Technology (Natural Science), 2024, 44(2): 75-86.

[23] LAN P, LI L, LU Y F, WANG H J, GENG H, ZHANG J Q. Reduction behavior in large-sized round bloom during continuous casting by numerical simulation[J]. Metallurgical and Materials Transactions B, 2024, 55: 4321-4335.

[24] 夏帅康,王璞,汤群伟,李伟涛,扈凯,张家泉. 轴承钢大方坯凝固末端特性与中心质量控制[J]. 钢铁,2024, 59(2): 99-110.

XIA S K, WANG P, TANG Q W, LI W T, HU K, ZHANG J Q.Solidification end characteristics and center quality control of bearing steel bloom[J]. Iron and Steel, 2024, 59(2): 99-110.

[25] SAINI K D, JHA K P. Study on effect of melt level on heat transfer

characteristics and quality of continuously cast Al-Mg2Si composite sheet [J]. International Communications in Heat and Mass Transfer, 2024, 155: 107506.

(注,原文标题:电子束冷床熔炼TA2钛合金铸坯缩孔及凝固组织数值)

yongyiti.com

永益钛手机网