引言

滚珠旋压是一种塑性成形工艺方法,因其具有生产精度高、工模具消耗低和材料利用率高等优点,在民用、军工等领域日渐获得广泛的应用[1-2]。TC4钛合金在室温下作为一种中等强度α+β型钛合金,因其独特的晶格结构,使得该材料在室温下变形阻力大,塑性加工性能差,所以通常采用热加工的方法使其降低变形抗力后再进行后续的加工[3]。随着管材减薄率的不断增加,管件可能会产生表面起皮或表面裂纹等缺陷,其中断裂是最主要的破坏形式[4]。这不仅降低了材料的利用率,还造成了巨大的经济损失[5]。因此,对管开裂现象的研究已成为旋压成形工艺中亟待解决的问题。

近年来,为了描述材料的损伤演化过程,提出了许多基于连续介质力学理论为基础的断裂预测准则,如Lemaitre断裂准则和Lou准则。随着计算机仿真技术的发展,将断裂准则与有限元模拟相结合,便可以实现对金属在成形过程中损伤演化过程及裂纹形成位置进行精确的预测[6]。ZHANM等[7]基于Lemaitre断裂准则对5A02-O铝合金的旋压过程进行了有限元模拟和实验研究,确定了各旋压工艺参数的最优范围,为工艺配置和工艺参数优化配置奠定了基础。夏琴香等[8]以Haynes230镍基高温合金为研究对象,通过分析拉深旋压应力特征,构建出考虑拉深旋压两种破裂形式的修正Lou准则,结果表明修正的Lou准则能同时考虑最大主/切应力的影响,准确预测拉深旋压破裂的形成位置与形成时刻。XUW等[9]将6种断裂准则引入ABAQUS有限元软件,并对各断裂准则在钛合金管旋压中的适用性进行了评估。结果表明只有McClintocky预测模型在减薄率为20%~30%时,才可以消除Ti-15-3合金管的开裂现象。张冉阳等[4]基于铸态7075铝合金的材料特性,建立了考虑材料拉压异性的Lemaitre损伤模型,并分析了材料的损伤演化特征。ZHANM等[10]基于Lemaitre与Cockcroft-Latham断裂准则,建立并验证了旋压成形和弯管过程中断裂位置和成形极限预测的有限元模型。结果发现,Lemaitre准则更能准确地预测旋压成形和管材弯曲过程中损伤发生的位置和分布。胡莉巾等[11]建立了预测分形旋压开裂的有限元模型,发现Lemaitre准则能够预测分形旋压损伤值的分布及裂纹出现的位置。LIH等[12]将GTN模型应用于旋压成形,得出GTN模型不适合旋压成形过程中损伤的演化过程。张晶等[13]采用修正的Cockcroft-Latham和Oyane断裂准则来预测滚珠旋压过程中损伤值的分布情况,结果表明Oyane断裂准则的预测结果与实验结果相符合。从以往的研究中可以发现,随着加工材料及加工工艺的不同,各断裂准则的适用范围也不相同。

上述对断裂的研究主要集中在室温下对材料损伤值的预测,并没有考虑材料在成形过程中温度以及高温条件下应力状态对断裂损伤的影响。钛合金在高温下热软化效应明显,材料变形抗力减小,使得材料应力状态也更为复杂,进而影响材料在加工变形过程中的损伤和断裂行为[14]。所以上述类型断裂准则并不适用于对温度敏感的钛合金热旋压断裂的预测。研究表明,Johnson-Cook(J-C)损伤模型可以准确描述材料在高温、高应变以及高应变率时的应力状态及断裂特性,并且在工程中得到了越来越广泛的应用[15]。王新云等[16]利用Johnson-Cook损伤模型对2024铝合金方盒件热拉深成形过程中的损伤演化进行了预测,并取得了与实验一致的结果。

本研究基于J-C损伤模型对TC4钛合金管热旋压过程进行了有限元模拟。并从等效塑性应变和应力状态等方面分析了损伤值与进给率、减薄率和旋压温度之间的关系。本文研究结果以期为完善钛合金管热旋压成形工艺设计和提高产品质量提供理论依据和生产指导。

1、材料与方法

1.1 实验材料

本研究所使用的材料为TC4钛合金,其成分列于表1[17]。

表 1 TC4 钛合金化学成分 (%, 质量分数) [17]

| Elements | Al | V | Fe | O | Si | C | N | H | Other | Ti |

| Content | 5.5-6.8 | 3.5-4.5 | 0.3 | 0.2 | 0.15 | 0.1 | 0.05 | 0.01 | 0.5 | Balance |

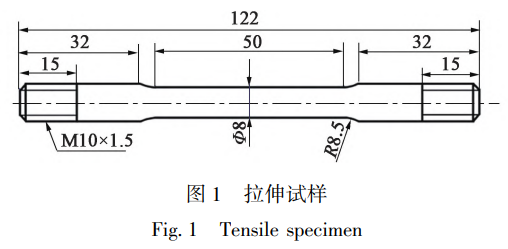

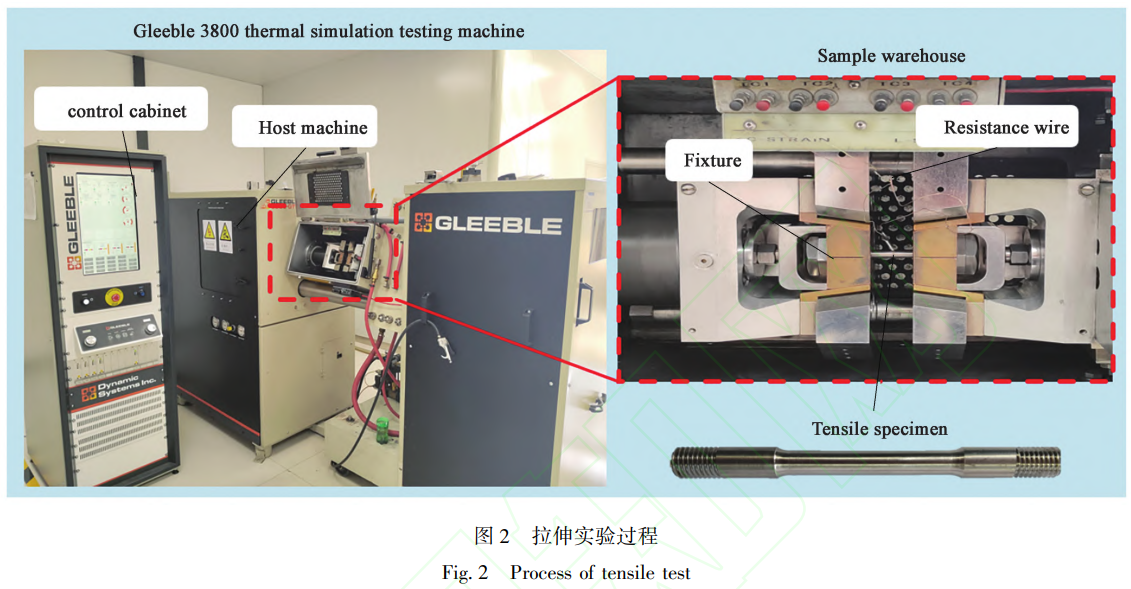

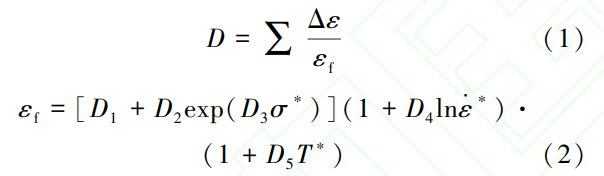

为了建立TC4钛合金在高温下应力与应变的关系,通过Gleeble3800热模拟试验机,对TC4钛合金拉伸试样进行高温单轴拉伸实验。根据GB/T228.1—2021[18]设计拉伸试样,如图1所示。为了便于夹持,在试样两端加工出M10mm×1.5mm的螺纹。为了满足高温旋压成形中材料应变速率范围,试样分别在600、650、700和750℃,应变率为0.01、0.1和1s-1时进行拉伸,拉伸实验过程如图2所示。在实验中,试样加热至预定温度,保温3min,之后开始对试样进行拉伸,将载荷大小的突然下降认为是试样的断裂时刻。最后获得TC4不同应变率下各温度时的真应力-真应变曲线,如图3所示。

1.2 J-C损伤模型

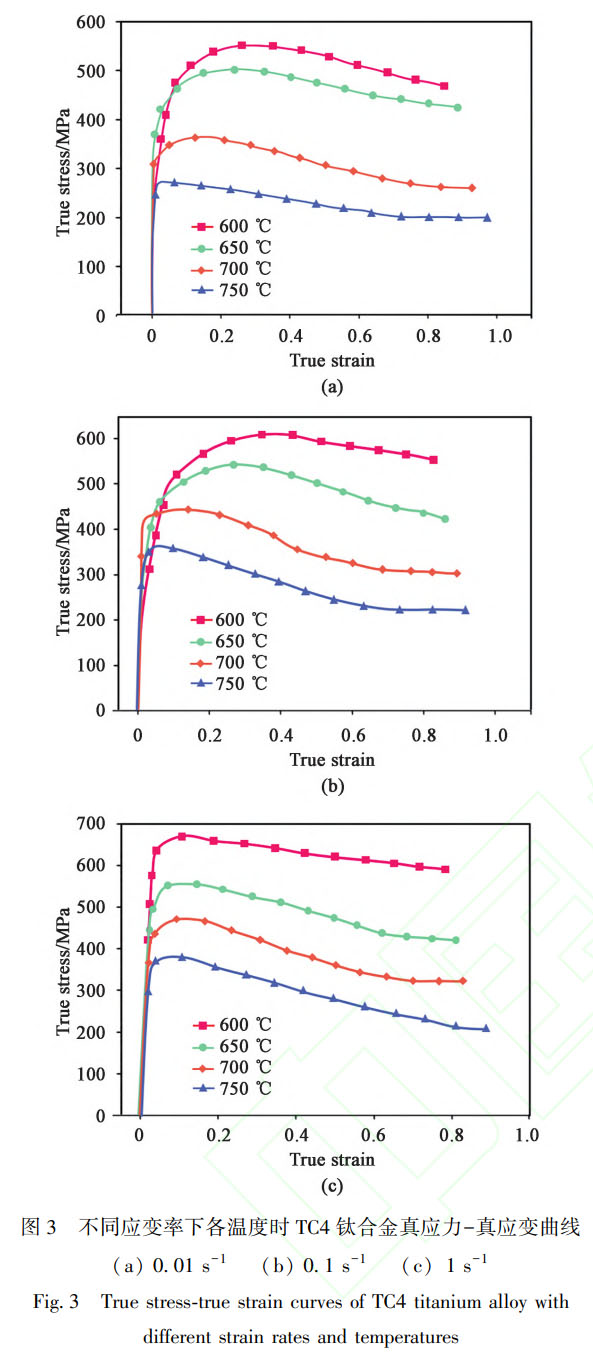

基于J-C损伤模型分析了管材在滚珠旋压过程中的损伤行为。J-C损伤模型认为在塑性变形过程中损伤会逐渐积累,且损伤值越大,材料发生断裂的风险越高。J-C损伤模型可表示为:

式中:D为损伤值,取值范围为0~1;Δε为等效塑性应变增量;εf为断裂应变;σ∗为应力三轴度;ε·∗为无量纲应变率,ε·∗=ε·/ε·0;ε·0为参考应变率;ε·为应变率;T∗为温度项,T∗=(T-Tr)/(Tm-Tr);T为实验温度;Tr为室温;Tm为材料熔点温度;D1~D5为材料损伤参数,其中D1=0.1573,D2=1.8107,D3=-4.7419,D4=0.0197,D5=10.854。

1.3 有限元模型建立

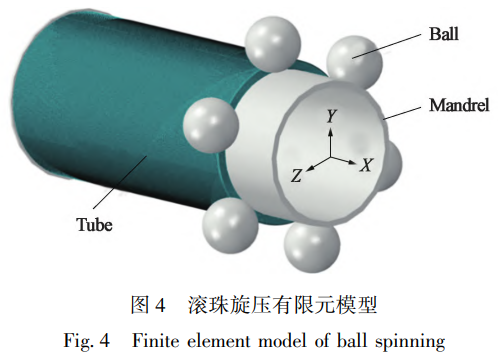

利用Abaqus/Explicit软件建立滚珠旋压有限元模型,所建立的有限元模型如图4所示。模型主要由滚珠、芯轴和管坯3部分组成,其中管坯材料为TC4钛合金,材料密度4.45×103kg·m-3,泊松比为0.34。为了缩短计算时间,将滚珠与芯轴设置为刚体,而管坯设置为可变形体。管坯沿径向方向均匀划分7层网格,共划分254184个单元。为了减小网格单元的变形,采用ALE自适应网格技术对滚珠旋压过程中网格进行重构,从而在分析步求解过程中逐步改善网格质量,避免网格因过度变形而导致模型计算中断。采用罚接触法来模拟变形体与刚体之间的接触行为,滚珠与管坯间的摩擦因数为0.7[19]。管坯及旋压模具基本参数设置如表2所示。

表 2 管坯及旋压模具基本参数

| Parameters | Value |

| Inner diameter of tube blank/ mm | Φ 25 |

| Outer diameter of tube blank/ mm | Φ 28 |

| Tube blank wall thickness/ mm | 1.5 |

| Outer diameter of mandrel/ mm | Φ 25 |

| Inner diameter of mandrel/ mm | Φ 24 |

| Mandrel speed/ (r·min⁻¹) | 800 |

| Ball diameter/ mm | Φ 8.5 |

| Number of balls | 6 |

2、结果与讨论

2.1 有限元模型有效性验证

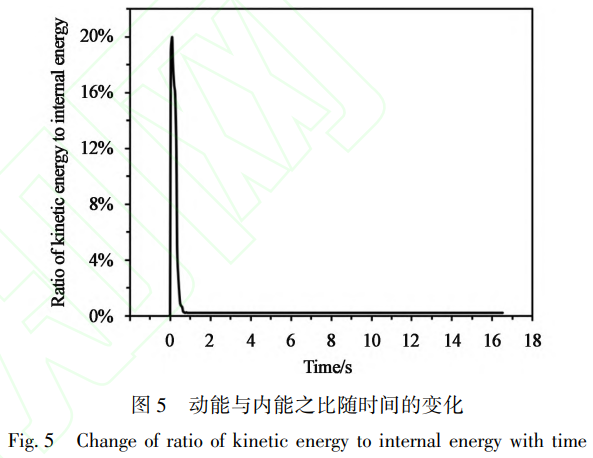

有限元模型在分析计算中,使用网格质量缩放技术能够减少模型计算时间,提高模型分析效率。但是需要满足的条件是,在大部分仿真时间区域内,动能与内能之比不超过5%,否则认为模型失真。图5为当质量放大系数为4000时,动能与内能之比随时间的变化。从图5中可以看到,在0~0.4s,动能与内能之比迅速增加至20%,后又迅速下降至2.6%。这是由于在有限元模型中,滚珠并不是直接与管坯接触,而是留有一定的间距,所以在旋压初期,滚珠有一定的空转时间,导致模型内能减小,从而使得动能与内能之比增大。而在0.5~16.5s,曲线趋于稳定,曲线的比值保持在0.5%,远小于所要求的5%。

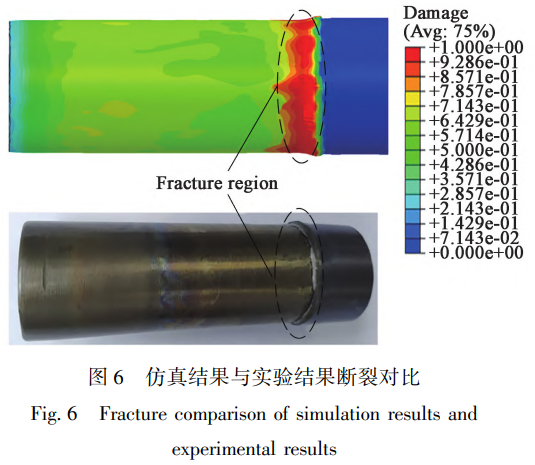

图6为在相同条件下,模拟与实验断裂情况对比。在仿真中,当减薄率为35%时,在管的表面出现网格删除,即管发生了断裂。此外,还在卧式高速滚珠旋压机上进行了滚珠旋压实验,实验中当减薄率为32.5%时,管件出现了断裂。仿真与实验的减薄率差值为8.6%,通过对断裂位置与减薄率数值的定量对比分析,表明仿真结果与实验结果吻合良好。综上分析得出所建立的有限元模型是有效的,可以应用于预测管在旋压过程中损伤情况和断裂现象。

2.2 损伤特性分析

工艺参数对旋压加工过程具有重大影响,如进给比、减薄率过大或过小时,旋压件都有可能产生裂纹,甚至发生断裂。马旭等[20]认为旋压温度对旋压成形质量也有着显著的影响。因此,选用进给比、减薄率和旋压温度3个旋压工艺参数对TC4钛合金管损伤变化过程进行研究。钛合金旋压时的温度一般为600~800℃、进给率在0.1~0.25mm·r-1、单道次减薄率为20%~35%,旋压工艺参数及各参数水平选取如表3所示。

表 3 旋压工艺参数及水平值

| Parameters | Level 1 | Level 2 | Level 3 | Level 4 |

| Spinning temperature/ ℃ | 600 | 650 | 700 | 750 |

| Feed rate/ (mm·r⁻¹) | 0.1 | 0.15 | 0.2 | 0.25 |

| Thinning rate/ % | 20 | 25 | 30 | 35 |

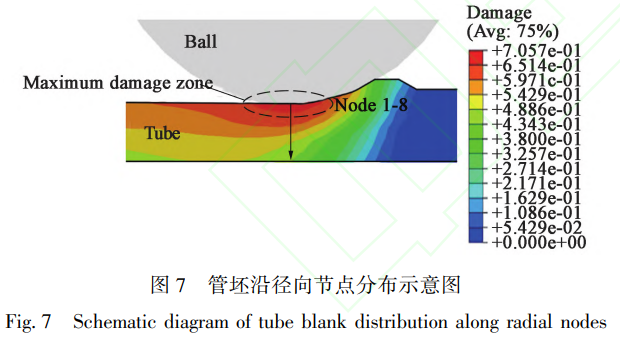

材料在变形过程中,材料损伤演化机制与等效塑性应变变化有很大关系。而且材料在成形过程中的应力状态,如应力三轴度,也是影响材料发生断裂的重要因素[21]。所以本文选择等效塑性应变和应力三轴度来评估工艺参数对损伤积累的影响。在旋压过程中发现最大损伤区总是位于滚珠正下方,所以沿管径向方向等距选取8个节点来分析损伤值的分布特征,各节点分布如图7所示。

2.3 进给率对损伤值的影响

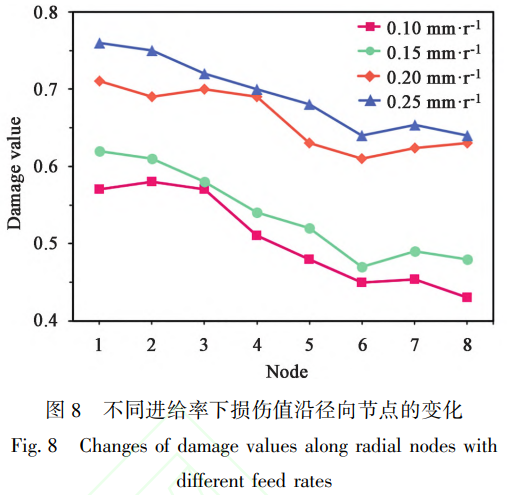

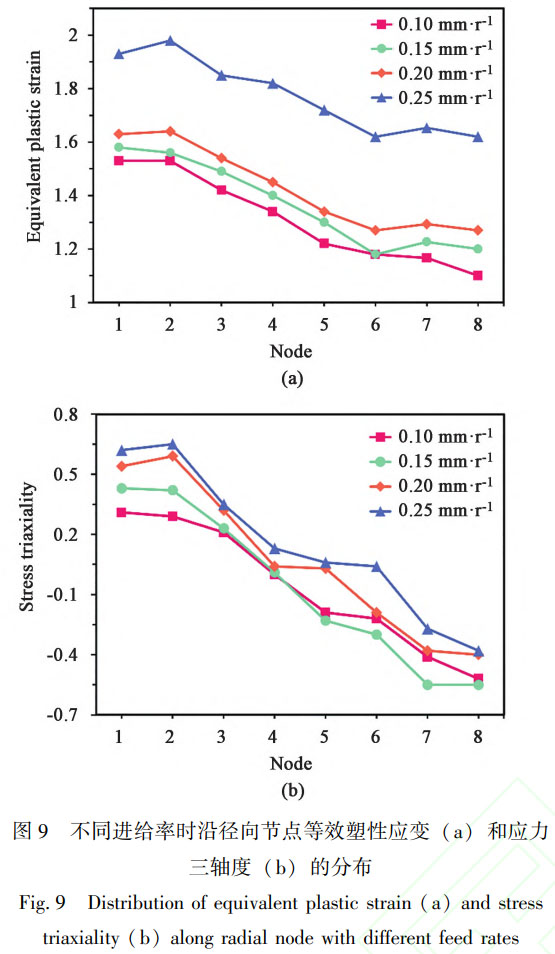

图8为在其他工艺参数不变的情况下,不同进给率下损伤值沿径向节点的变化。可以看出,随着进给率的增大,损伤值明显增大,尤其当进给率在0.15~0.2mm·r-1时,损伤值增加幅度最为明显,最大损伤值增量达0.15。说明较小的进给率抑制了损伤值的增大,减少了管材断裂的风险,从而提高了管材的可成形性。从图中曲线变化可以看出,即使在各进给率下的损伤值均未达到标准阈值1,但最大损伤值总是位于外表面,这表明在旋压过程当中,损伤断裂是最有可能优先发生在管的外表面。

图9为不同进给率下沿径向节点等效塑性应变、应力三轴度的分布与变化。从图9a中可以看出,各层等效塑性应变随进给率的增大而单调增加,这是由于随着进给率的增大,滚珠沿管周向每转一圈所旋材料增多导致的。在图9a中还可以看到,当进给率为0.10mm·r-1时,内层与外层等效塑性应变差异最大,差值为0.43。而当进给率为0.25mm·r-1时,内层与外层等效塑性应变差值最小,差值为0.36,说明进给率的增加同时促进了管外层与内层的金属流动。结合图8和图9a,各层损伤值随着等效塑性应变的增加而单调增加,即管的塑性变形程度越大,则越有利于损伤的累积。从图9b中可以看出,当进给率为0.10mm·r-1时,节点1~节点4应力三轴度都为正值,节点5~节点8为负值;进给率为0.25mm·r-1时,节点1~节点6应力三轴度为正值,节点7和节点8为负值。这表明,随着进给率的增加,应力三轴度正值的节点数增多,受拉金属厚度增多。由图9b可知,随着进给率的增加,应力三轴度增加。由于在应力三轴度数值较大的区域常会出现应力集中,所以进给率的增加导致了损伤值增大。

2.4 减薄率对损伤值的影响

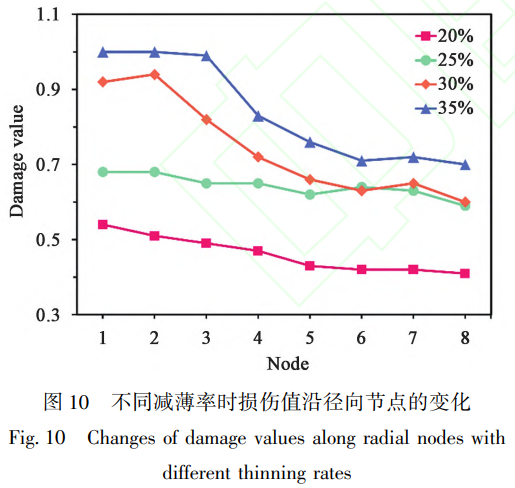

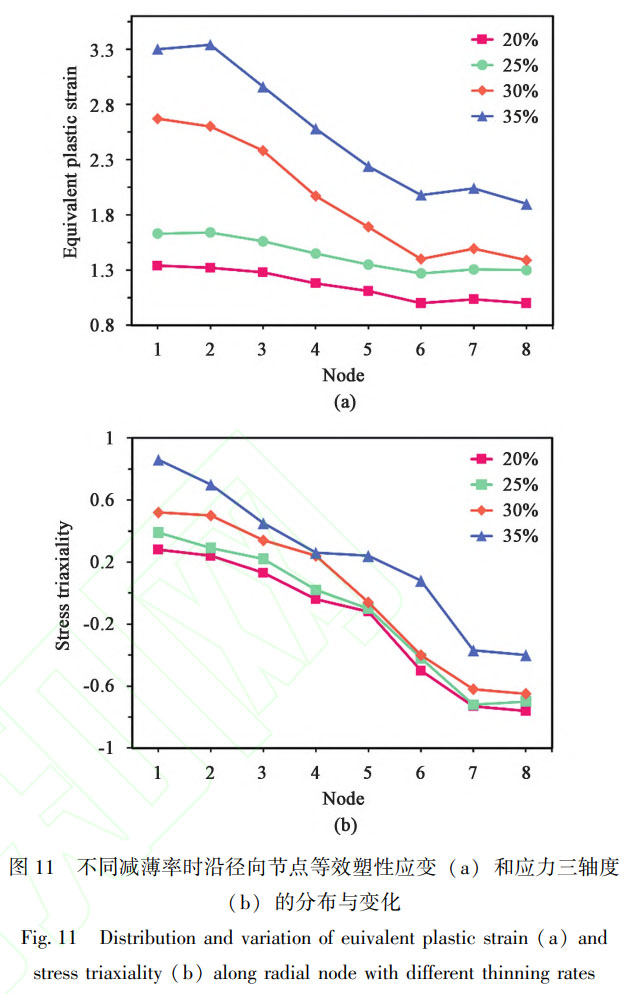

图10显示在其他工艺参数不变的情况下,不同减薄率下损伤值沿径向节点的变化。从图10中可以看到,在不同减薄率下,节点1和节点2表现出了最高的损伤值。当减薄率为35%时,外层损伤值达到了1,说明管材在外表面出现了裂纹,此时不仅在管外层出现了高的损伤值,而且管内层损伤值也达到了0.70,高于在减薄率为20%和25%时的最大损伤值0.84和0.68。这也说明减薄率的增加不仅促进了外层裂纹的产生,而且还对内层的裂纹萌生也有着很大的促进作用。

图11为不同减薄率下沿径向节点等效塑性应变和应力三轴度的分布。从图11a中可以看到,各节点等效塑性应变随减薄率的增加而增加,且内层与外层等效塑性应变变化差异性显著。当减薄率为35%时,外层等效塑性应变值达到3.34,高于其他减薄率下的各层等效塑性应变值;此减薄率下内层等效塑性应变值为1.90,高于减薄率为20%和25%时的最大等效塑性应变值1.34和1.64。因此,随着减薄率的增加,等效塑性应变增加,损伤将得到发展。在图11b中,减薄率为35%,节点5和节点6的应力三轴度分别为0.24和0.08,此时材料处于拉应力状态,材料容易发生断裂。而在其他减薄率时,节点5和节点6的应力三轴度均为负,此时材料处于压应力状态,材料不易发生断裂。说明随着减薄率的增加,材料的应力状态由受压逐渐向受拉转变。由图11可知,随着减薄率的增加,参与变形的金属材料增多,致使等效塑性应变和应力三轴度都随之增加,进而导致损伤值的增加(图10)。

2.5 旋压温度对损伤值的影响

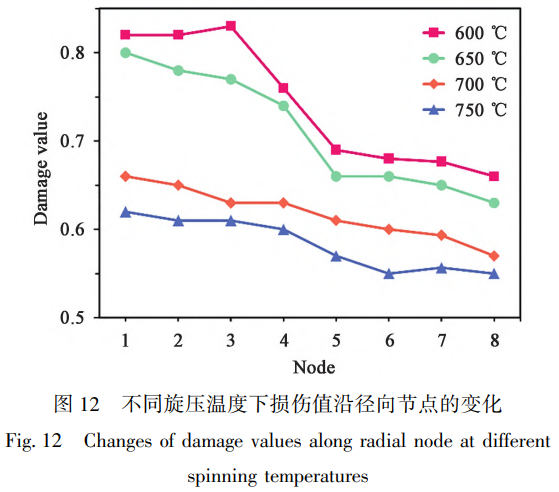

图12显示了在其他工艺参数不变的情况下,不同旋压温度下损伤值沿径向节点的变化。由图可知,虽然外层损伤值在旋压温度600℃时存在波动,但其余温度下各节点处损伤值均随旋压温度的升高而单调降低。特别的,当旋压温度为650~700℃时,损伤值急剧下降,最大损伤值由0.80降至0.66,而旋压温度为700~750℃时,损伤值下降幅度有所减小,最大损伤值由0.66降至0.62。虽然各旋压温度下的损伤值均未达到标准阈值1,但是在旋压过程当中,旋压温度越低,损伤值越大,发生断裂的风险也就越高。

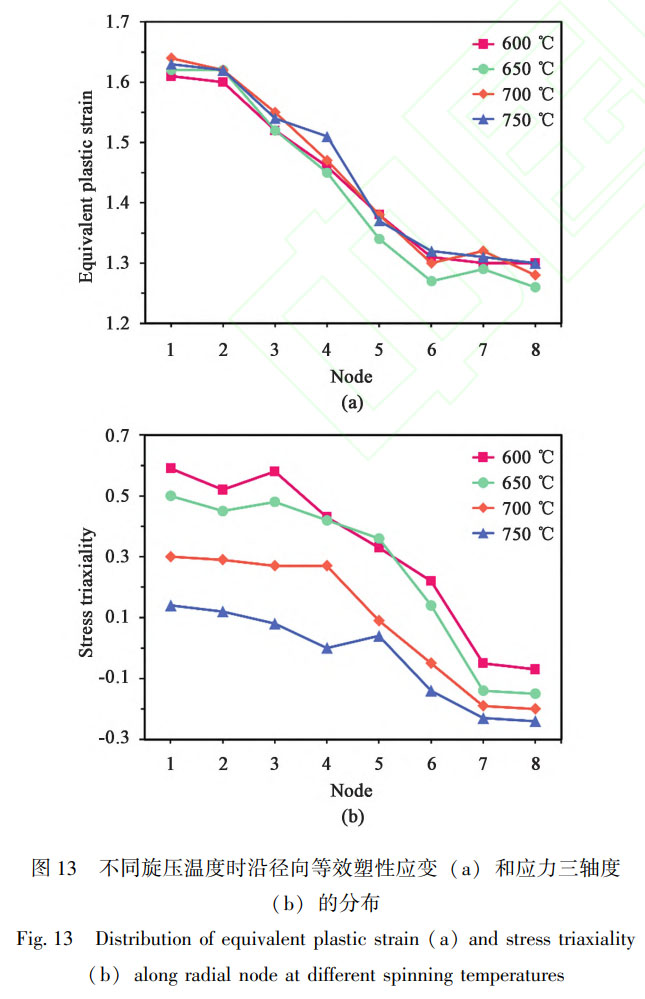

图13为不同温度下沿径向节点等效塑性应变和应力三轴度的分布。从图13a中可以看出,各节点等效塑性应变随旋压温度变化不明显。此外,在管旋压过程中,节点1和节点2相较于其他节点产生了更大的塑性变形。这是由于在旋压过程中滚珠只与管外层接触,使得网格从外至内的变形量依次递减,且随着滚珠不断对管的挤压,有少量金属流向滚珠的前方,从而在管外表面产生了一定程度的金属堆积,所以管外层等效塑性应变最大。从图13b中可以看出,除节点5之外,各节点应力三轴度随温度的下降而下降。应力三轴度数值较大的区域,常会出现应力集中。所以损伤值随旋压温度的升高而降低的主要原因是应力三轴度的降低。

3、结论

(1)通过仿真结果与实验结果对比,证明了JC损伤模型可以准确预测TC4钛合金管在滚珠旋压过程中损伤值的分布。

(2)旋压过程中,管坯外表面呈现受拉状态,内表面呈现受压状态,且管外表面损伤值均高于内表面,所以管外表面具有高的断裂风险。

(3)不同工艺参数对TC4钛合金管损伤断裂行为的影响规律为:损伤值随进给率和减薄率的增大而增加,而随温度的升高而呈现降低趋势。

参考文献:

[1] 张良英. 有限元技术在滚珠旋压力计算中的应用研究 [J]. 轻 工科技, 2022, 38 (1): 38-42.

ZHANG Liangying. Research on the application of finite element technique in the calculation of ball spinning pressure [J].

Light industry Science and Technology, 2022, 38 (1): 38-42.

[2] 张晋峰, 燕碧娟, 赵春江, 等. AISI-304 不锈钢薄壁管滚珠旋 压工艺参数的正交优化研究 [ J]. 热加工工艺, 2024, 53 (3): 100-104. ZHANG Jinfeng, YAN Bijuan, ZHAO Chunjiang, et al. Orthogonal optimization of spinning process parameters for AISI-304 stainless steel thin-wall tube ball [J]. Hot Working Technology, 2024, 53 (3): 100-104.

[3] 沈建成, 贾海深, 张继林, 等. 基于 Z-A 本构模型 TC4 钛合金 高温流变行为的预测 [J]. 钢铁钒钛, 2024, 45 (4): 76-83. SHEN Jiancheng, JIA Haishen, ZHANG Jilin, et al. Prediction of high temperature rheological behavior of TC4 titanium alloy based on Z-A constitutive model [ J]. Iron Steel Vanadium Titanium, 2024, 45 (4): 76-83.

[4]张冉阳, 成一博, 赵刚要, 等. 铸态高强铝合金筒形件强力热 反旋损伤特征 FE 仿真分析 [J]. 热加工工艺, 2021, 50 (3): 77-81.

ZHANG Ranyang, CHEN Yibo, ZHAO Gangyao, et al. FE simulation analysis of strong thermal reverse rotation damage characteristics of high strength aluminum alloy cylindrical parts as cast [ J]. Hot Working Technology, 2021, 50 (3): 77-81.

[5]ZHANG R, YU H, ZHAO G. Role of friction in prediction andcontrol ellipticity of high-strength casting aluminum alloy tube during hot power backward spinning [J]. The International Journal of Advanced Manufacturing Technology, 2019, 102: 2709-2720.

[6] CAMACHO G T, ORTIZ M. Computational modelling of impact damage in brittle materials [J]. International Journal of Solids and

Structures, 1996, 33 (20-22): 2899-2938.

[7] ZHAN M, GUO J, FU M W, et al. Formability limits and process window based on fracture analysis of 5A02-O aluminium alloy in splitting spinning [ J]. Journal of Materials Processing Technology, 2018, 257: 15-32.

[8] 夏琴香, 张义龙, 肖刚锋, 等. 金属拉深旋压成形时损伤破裂 预测研究 [J]. 机械工程学报, 2023, 59 (10): 66-75.

XIA Qinxiang, ZHANG Yilong, XIAO Gangfeng, et al. Prediction of damage and rupture during metal drawing spinning [J].

Chinese Journal of Mechanical Engineering, 2023, 59 (10): 66-75.

[9] XU W, WU H, MA H, et al. Damage evolution and ductile fracture prediction during tube spinning of titanium alloy [J]. International Journal of Mechanical Sciences, 2018, 135: 226-239.

[10] ZHAN M, GU C, JIANG Z, et al. Application of ductile fracture criteria in spin-forming and tube-bending processes [J]. Computational Materials Science, 2009, 47 (2): 353-365.

[11] 胡莉巾, 詹梅, 黄亮, 等. 采用韧性断裂准则预测分形旋压径 向开裂 [J]. 塑性工程学报, 2009, 16 (3): 69-73.

HU Lijin, ZHAN Mei, HUANG Liang, et al. Prediction of fractal spinning radial cracking by ductile fracture criterion [ J]. Journal of Plasticity Engineering, 2009, 16 (3): 69-73.

[12] LI H, FU M W, LU J, et al. Ductile fracture: Experiments and computations [ J]. International Journal of Plasticity, 2011, 27 (2): 147-180.

[13] 张晶, 李永华. 采用韧性断裂准则进行滚珠旋压裂纹损伤预 测 [J]. 沈阳理工大学学报, 2013, 32 (5): 9-11, 16.

ZHANG Jing, LI Yonghua. Prediction of crack damage in ball spinning using ductile fracture criterion [ J]. Journal of Shenyang Polytechnic University, 2013, 32 (5): 9-11, 16.

[14] WANG Y, ZENG X, CHEN H, et al. Modified Johnson-Cook constitutive model of metallic materials under a wide range of temperatures and strain rates [ J]. Results in Physics, 2021, 27: 104498.

[15] WANG J, HU X, YUAN K, et al. Impact resistance prediction of superalloy honeycomb using modified Johnson-Cook constitutive model and fracture criterion [ J]. International Journal of Impact Engineering, 2019, 131: 66-77.

[16] 王新云, 石婵, 邓磊, 等. 2024 铝合金高温损伤模型的建立及 其应用 [J]. 塑性工程学报, 2019, 26 (6): 120-127. WANG Xinyun, SHI Chan, DENG Lei, et al. Establishment and application of high temperature damage model of 2024 aluminum alloy [ J]. Journal of Plasticity Engineering, 2019, 26 ( 6 ): 120-127.

[17] 余正存, 岳瑞飞, 王双双, 等. 基于高速钢对 TC4 钛合金的车 削研究 [J]. 机械研究与应用, 2024, 37 (5): 37-39, 42.

YU Zhengcun, YUE Ruifei, WANG Shuangshuang, et al. Research on turning TC4 titanium alloy based on high speed steel [ J]. Mechanical Research and Application, 2024, 37 (5): 37-39, 42.

[18] GB/ T 228.1—2021, 金属材料 拉伸试验 第 1 部分: 室温试验 方法 [S].GB/ T 228.1—2021, Metallic materials—Tensile testing—Part 1: Method of test at room temperature [S].

[19] 李轩, 陈欢欢, 周立玉, 等.TC4 和 TA15 合金的高温摩擦磨 损性能对比研究 [J]. 热加工工艺, 2017, 46 (18): 75-78.

LI Xuan, CHEN Huanhuan, ZHOU Liyu, et al. Comparative study on friction and wear properties of TC4 and TA15 alloys at high

temperature [J]. Hot Working Technology, 2017, 46 (18): 75-78.

[20] 写旭, 张立武, 杨延涛, 等. Ti55531 钛合金筒形件的旋压成 形 [J]. 宇航材料工艺, 2016, 46 (6): 50-53.

XIE Xu, ZHANG Liwu, YANG Yantao, et al. Spinning forming of Ti55531 titanium alloy cylindrical parts [ J]. Aerospace Materials Technology, 2016, 46 (6): 50-53.

[21] NIELSEN K L, TVERGAARD V. Ductile shear failure or plug failure of spot welds modelled by modified Gurson model [J]. Engineering Fracture Mechanics, 2010, 77 (7): 1031-1047.

(注,原文标题:热旋压TC4钛合金管损伤特性研究)

无相关信息

yongyiti.com

永益钛手机网