随着航空事业的快速发展,新一代战机对服役性能的要求越来越高,轻量化、智能化、超机动、快速响应等特点正在逐步成为衡量飞机整体性能的标准和各国家战机研发的方向。其中,钛合金作为一种比强度高、耐腐蚀、耐高温、线膨胀系数小的双相合金,在各机型上所占的比例越来越大[1]。其中,TC4(Ti-6Al-4V)作为一种传统的双相钛合金,是目前研究与应用最为广泛的一种钛合金。在室温条件下,TC4钛合金屈服比高、塑性差,且成形后回弹量较大,因此常采用高温成形的方式进行加工生产。目前,生产上采用的TC4钛合金高温成形方式主要有:热成形、超塑成形、超塑成形/扩散连接以及激光成形等[2-4],其中钛合金热成形作为一种成形效率高、适合批量工业化生产的高温成形技术,是目前发展最为成熟、应用最为广泛的钛合金成形技术。然而,TC4钛合金在高温成形过程中不仅会发生氧化,高浓度的氧溶解还会导致氧脆,氧元素向基体内部扩散形成脆性的富氧α层,进而对TC4钛合金零件的力学性能及服役性能产生不良影响[5]。

目前,为防止TC4钛合金在高温成形过程中表面被严重氧化,同时增加材料在成形时的润滑性,工业生产过程中常采用在TC4板料及模具表面涂覆高温润滑剂,但关于不同厚度的高温润滑剂对TC4钛合金在高温条件下微观组织的演变以及高温润滑剂的最佳厚度却鲜有报道。本文通过在TC4钛合金板料表面涂覆不同厚度的高温润滑剂,研究不同厚度高温润滑剂下TC4钛合金的微观组织演变,得到TC4钛合金在高温成形过程中高温润滑剂的最佳涂覆厚度,为实际生产及工艺设计提供理论依据和科学指导。

1、试验材料和方法

1.1试验材料

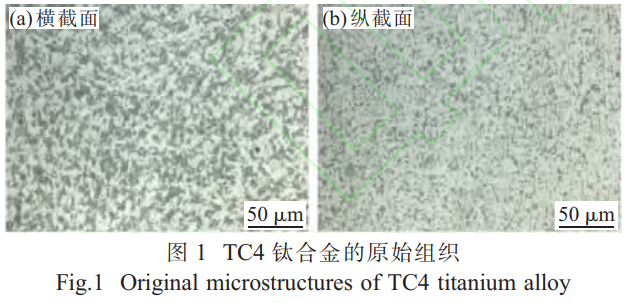

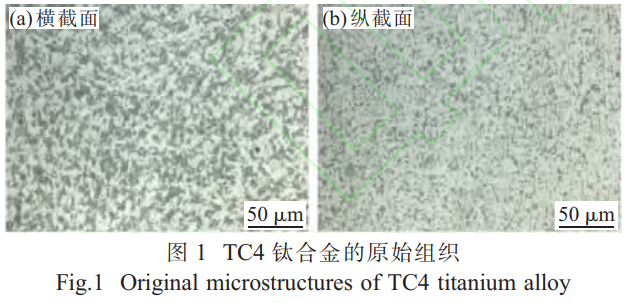

试验采用的原材料是1.5mm厚的TC4钛合金轧制板材,热处理状态为M态,化学成分如表1所示。板材表面及纵截面的原始微观组织如图1所示,TC4钛合金属于α+β双相钛合金,其中α相为基本相,其余部分为均匀分布的β相[6]。

表1TC4钛合金板材的化学成分(质量分数,%)

| Al | V | Fe | Si | C | N | H | O | Ti |

| 5.5~6.8 | 3.5~4.5 | ≤0.3 | ≤0.1 | ≤0.1 | ≤0.05 | ≤0.015 | ≤0.015 | 余量 |

TC4钛合金板材热成形过程中采用的高温润滑剂为立方氮化硼(CBN),每100g氮化硼中加入100g无水乙醇和100g丙酮,采用搅拌机搅拌均匀制成悬浮液后,采用气压喷枪喷涂至试样表面。

1.2试验方法

采用线切割切取规格为20mm×10mm×1.5mm的试样,并对试样进行表面处理:酸洗、无水乙醇超声清洗、烘干。采用超声波测厚仪(精度0.001mm)测量TC4钛合金板材的原始厚度,为排除偶然因素导致的误差,每组试样均匀选取18个点进行厚度测量,通过计算,原始板料的平均厚度为(1.490±0.003)mm。

采用气压喷枪将雾化后的氮化硼悬浮液分别喷涂至TC4板料表面,其中6张试样表面分别均匀喷涂1层、2层,直至6层,待上一层氮化硼干燥后再继续喷涂下一层。干燥后,采用千分尺分别测量喷涂不同层数氮化硼板料的整体厚度。按照HB/Z20020-2014《钛合金钣金零件热成形工艺》,将试样放入HF500T热成形机中进行高温防氧化试验,结合实际生产条件,选取TC4钛合金在空气中的极限加热参考值,加热温度660℃、加热时间1.0h,每组试验重复2次,以排除偶然因素导致的误差。

采用线切割方法从高温加热后的试样上切取金相试样,将金相试样放入无水乙醇超声波清洗仪中清除试样表面的氮化硼,打磨抛光后采用腐蚀液为氢氟酸(HF)∶硝酸(HNO3)∶水(H2O)=5∶20∶75(体积比)进行腐蚀。

采用扫描电镜以及EDS仪分别观测喷涂不同厚度高温润滑剂的TC4钛合金材料表面微观组织以及氧元素含量,并采用金相显微镜测量试样纵截面产生的氧化膜厚度。综合对比分析喷涂不同厚度的高温润滑剂对TC4钛合金材料防氧化效果的影响规律,优选出TC4钛合金最佳的高温润滑剂喷涂厚度。

2、结果与分析

2.1喷涂不同层数氮化硼板料的整体厚度

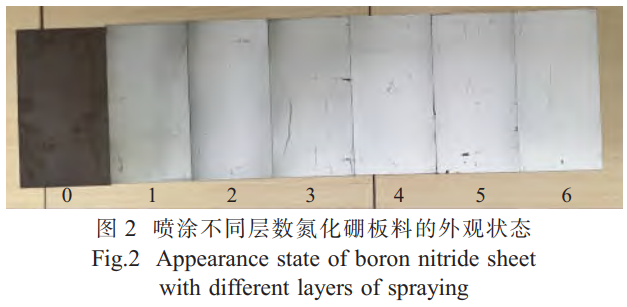

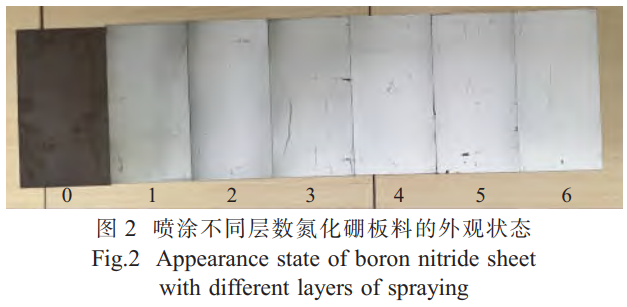

高温试验后喷涂不同层数氮化硼板料的外观状态如图2所示,其中从左至右分别为未喷涂氮化硼、喷涂1层、喷涂2层,直至喷涂6层。从图2可以看出,随着氮化硼厚度的增加,试样表面颜色由深褐色变为深黄色,再由浅黄色变为白色。通过超声波测厚仪测量高温防氧化试验后板料的厚度范围如表2所示。

表2板料的厚度范围

| 喷涂层数 | 0 | 1 | 2 | 3 | 4 | 5 | 6 |

| 板料厚度/mm | 1.490 | 1.498~1.501 | 1.506~1.509 | 1.514~1.517 | 1.522~1.525 | 1.530~1.533 | 1.538~1.541 |

| 氮化硼厚度/mm | 0 | 0.008~0.011 | 0.016~0.019 | 0.024~0.027 | 0.032~0.035 | 0.040~0.043 | 0.048~0.051 |

2.2微观组织及元素含量

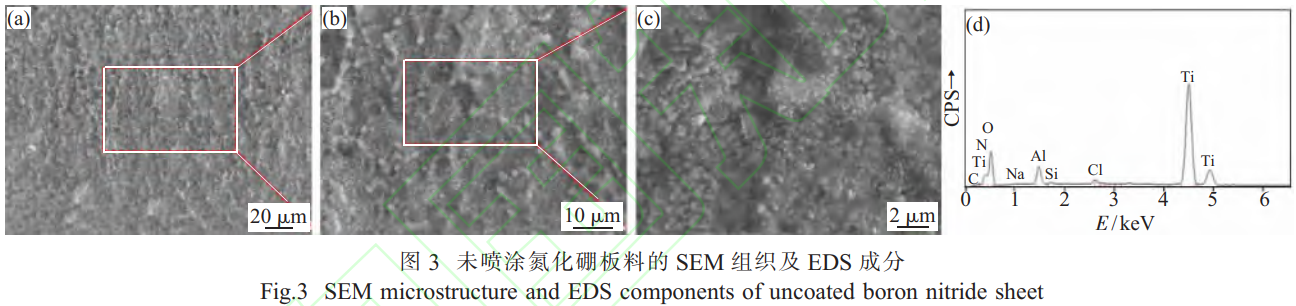

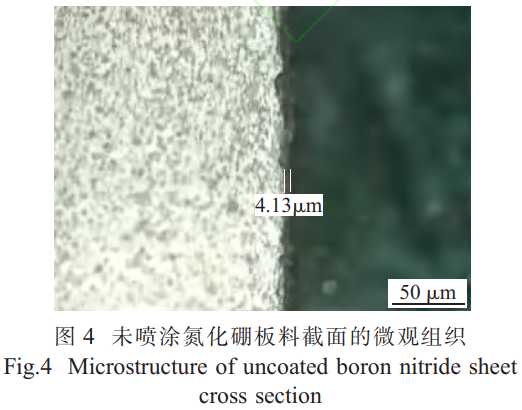

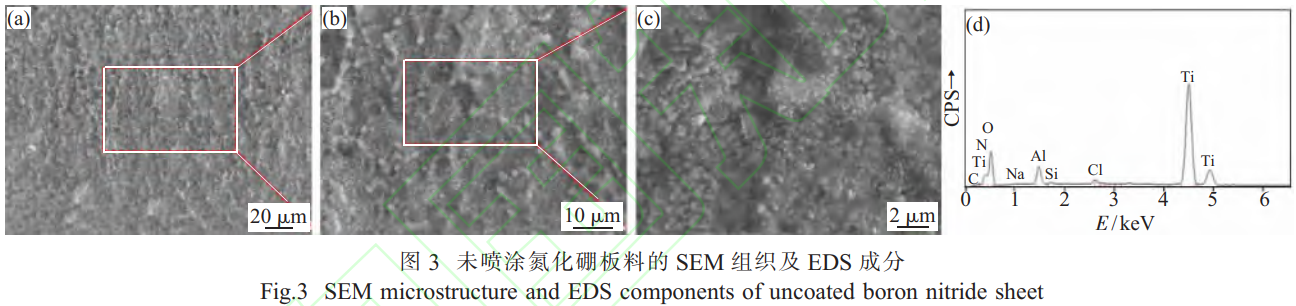

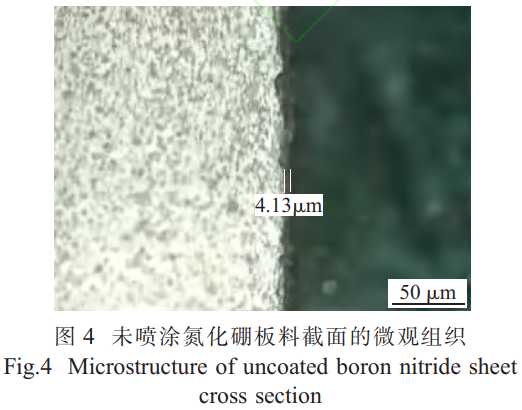

TC4钛合金是一种α+β型的双相钛合金,而氧元素在α-Ti中的溶解度远远大于β-Ti,在高温氧化过程中O和Ti发生反应形成氧化膜,氧原子通过氧化膜向基体材料内部扩散。在扩散过程中,一方面α-Ti固溶大量的氧元素,另一方面β-Ti起到扩散通道的作用,使氧原子快速向内部扩散形成富氧α层[7]。图3和表3分别为未喷涂氮化硼板料经过高温氧化后表面的SEM组织和EDS成分分析结果。从图3可以看出,未喷涂氮化硼的钛合金板料长时间暴露在高温环境下会在材料表面形成大量均匀分布的岛状氧化物,材料表面氧元素含量急剧增多,其主要成分为TiO2和Al2O3。其中TiO2在高温下具有良好的稳定性,难以被分解和转化,随着温度的升高和保温时间的延长,氧元素的扩散更加剧烈,不断生成新的TiO2层,使得氧化膜的厚度不断增加,较厚的氧化层会对TC4钛合金的电化学性能以及磨损性能产生严重的影响。图4为未喷涂氮化硼板料氧化膜截面的微观组织。从图4可以看出,在加热温度为660℃、加热时间1.0h极限加热参考值的条件下,在材料表面形成了厚度为4.13μm的氧化膜。当成形温度或应用温度超过600℃时,氧化行为将对钛合金的性能产生显著的影响,处于高温下的钛合金非常容易产生非保护性氧化膜[8];且在高温条件下原子的扩散能力增强,材料的晶界迁移能力得到提升,提高了晶核长大速率,与原始组织形貌相比表现为β相晶粒发生长大。

表3未喷涂氮化硼板料的表面元素含量(质量分数,%)

| C | O | Al | Ti | V |

| 2.01 | 29.09 | 6.88 | 58.33 | 3.69 |

图5为喷涂不同层数氮化硼板料的SEM组织和EDS成分分析结果。从图5可以看出,与未喷涂氮化硼的板料相比,经过高温氧化后材料表面的氧化物明显减少,且随着喷涂氮化硼厚度的增加,材料表面产生的氧化物越来越少,氧化膜致密度逐渐降低。在喷涂氮化硼层数分别为5层和6层的试样表面,氧化膜分布已相对较为稀疏,表明材料表面喷涂氮化硼可以有效地防止材料被氧化,随着氮化硼厚度的增加,材料在高温条件下的抗氧化性能明显提高。

随着TC4材料表面喷涂氮化硼厚度的变化,在经过长时间的高温氧化后试样表面各元素的质量比发生变化,其中喷涂不同厚度氮化硼板料表面的氧元素含量如表4所示。从表4可以看出,在TC4材料表面分别喷涂1层到5层氮化硼时,试样表面的氧元素含量随着氮化硼厚度的增加急剧下降,在喷涂5层氮化硼时材料表面的氧元素含量为8.56wt%,在喷涂6层氮化硼时试样表面的氧元素含量无明显变化,表明氮化硼喷涂5层与6层对TC4材料的防氧化效果较为接近,无明显区别。

表4喷涂不同厚度氮化硼板料的氧元素含量(质量分数,%)

| 层数 | 1 | 2 | 3 | 4 | 5 | 6 |

| 氧元素 | 25.06 | 19.35 | 15.23 | 11.03 | 8.56 | 7.91 |

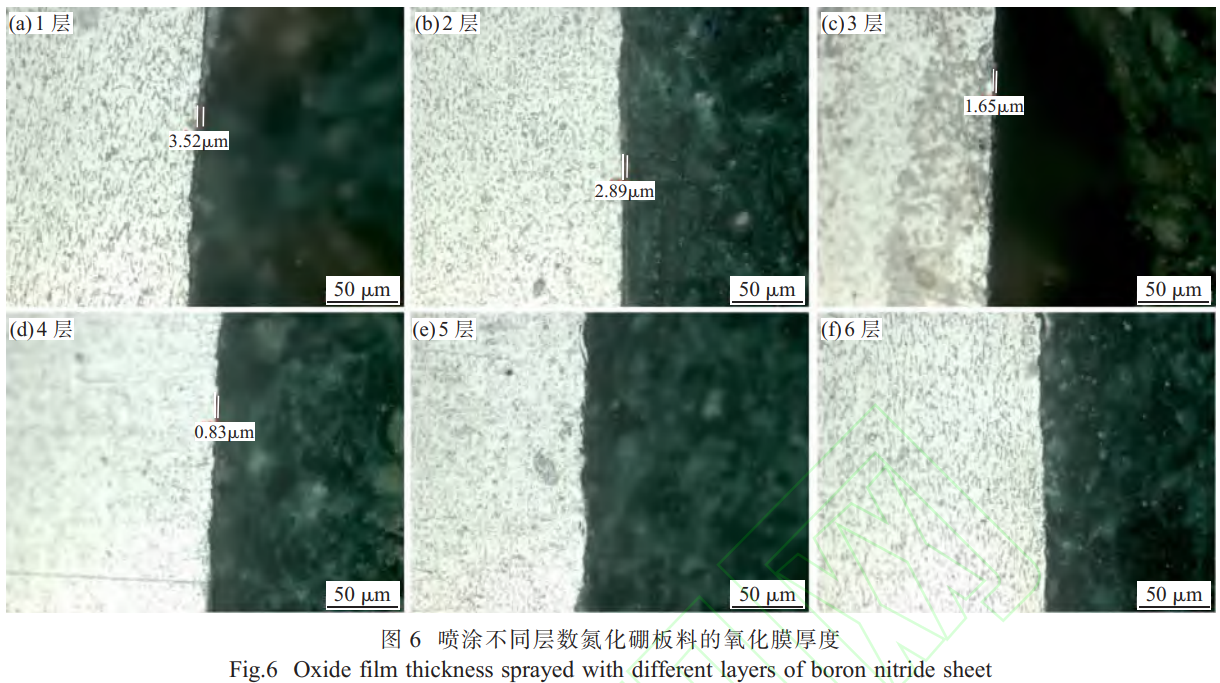

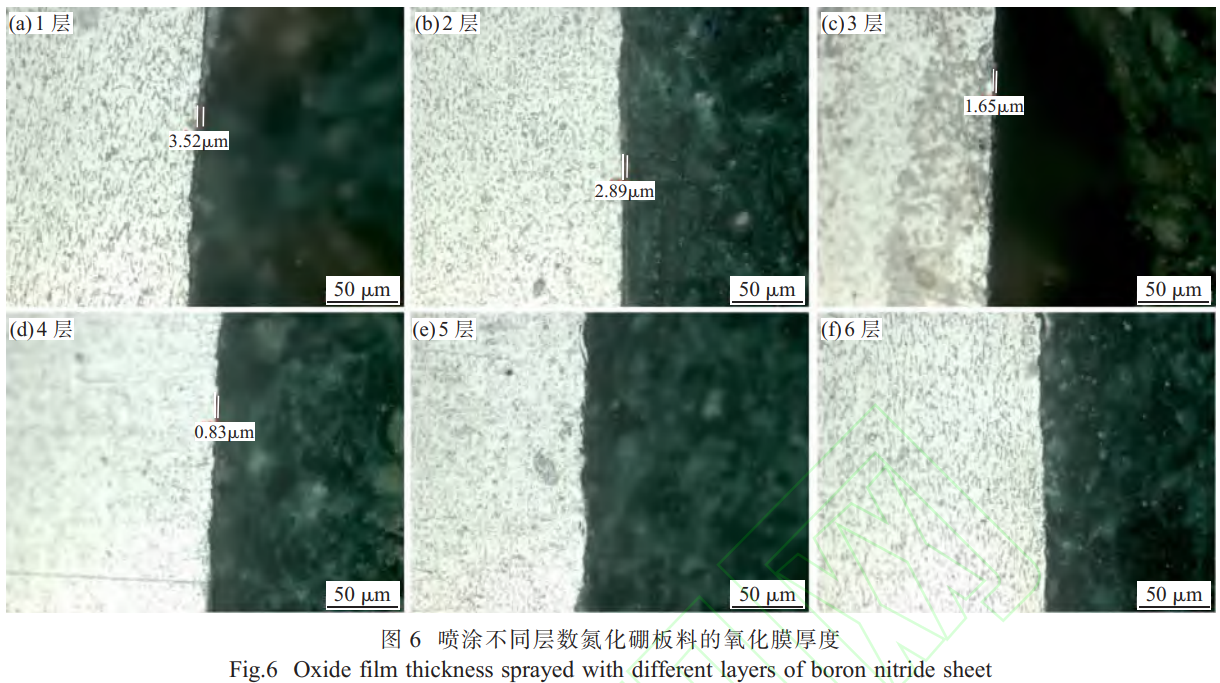

图6为喷涂不同层数氮化硼的钛合金板料在经过高温氧化后在材料表面生成的氧化膜。从图6可以看出,与未喷涂氮化硼的钛合金板料相比,喷涂氮化硼后材料表面产生的氧化膜厚度有效降低;且随着喷涂氮化硼厚度的增加,在材料表面产生的氧化膜厚度不断降低,在喷涂1层至4层氮化硼时材料表面产生的氧化膜厚度分别为3.52、2.89、1.65、0.83μm。在喷涂5层和6层氮化硼的材料表面已经较难观测到明显的氧化膜,表明在加热温度为660℃、加热时间为1.0h的极限加热条件下,TC4材料表面喷涂氮化硼厚度为0.040~0.043mm时,就可以有效起到防氧化效果,这一结果与SEM及EDS成分分析结果相一致。

结合表2、4发现,在喷涂氮化硼厚度为0.008~0.040mm的范围内,对于TC4钛合金的防氧化效果与喷涂氮化硼的厚度成正比,氮化硼的厚度越厚,材料表面的氧元素含量越低,产生的氧化膜厚度越薄。在喷涂氮化硼厚度为0.040~0.051mm,防氧化效果较为接近,在微观尺度下已较难观测到明显的氧化膜,TC4钛合金在高温条件下最佳的氮化硼喷涂厚度为0.040mm左右。

3、结论

(1)对于TC4钛合金,氮化硼具有良好的防氧化效果,喷涂氮化硼的TC4钛合金试样,其防氧化效果明显优于未喷涂氮化硼的试样。

(2)在喷涂氮化硼厚度为0.008~0.040mm的范围内,对于TC4钛合金的防氧化效果与喷涂氮化硼的厚度成正比,氮化硼的厚度越厚,材料表面的氧元素含量越低,产生的氧化膜厚度越薄。

(3)在喷涂氮化硼厚度为0.040~0.051mm的范围内,防氧化效果较为接近,在微观尺度下已较难观测到明显的氧化膜。TC4钛合金在高温条件下最佳的氮化硼喷涂厚度为0.04mm左右。

参考文献:

[1] 华如雨,徐雪峰,肖尧,等.基于模型特征优化钛合金热成形试验研究[J].特种铸造及有色合金,2018,38(3):323-326.

[2] 杨川,徐文臣,万星杰,等. TC4 钛合金薄壁高筋构件近等温锻造技术研究[J].塑性工程学报,2019,26(2):69-78.

[3] 郎利辉,刘康宁,蔡高参,等.TC4 钛合金复杂方锥形件热介质成形工艺仿真研究[J].航空制造技术,2013(16):109-112.

[4] 韩颖杰,付和国,王会东,等.含预置板的双层钛合金超塑成形 / 扩散连接零件缺陷分析及工艺改进 [J]. 塑性工程学报,2020,27(4):41-47.

[5] 梁锡梅,陈明和,苏楠,等.TA32 钛合金高温连续氧化行为研究[J].钛工业进展,2019(36):12-19.

[6] 张鹏,张国栋,袁鸿,等.大厚度 Ti-6Al-4V ELI 钛合金电子束焊接头的组织及力学性能[J].热加工工艺,2023,52(11):15-18.

[7] Feng S A, Zhao J H, Zhu A P.The manufacture of carbon nanotubes decorated with ZnS to enhance the ZnS photocatalytic activity[J].New Carbon Materials,2008,23(3):228-234.

[8] 朱日彰,何业东,齐慧滨.高温腐蚀及耐高温腐蚀材料[M]. 上海:上海科学技术出版社,1995

(注,原文标题:不同厚度高温润滑剂下的TC4钛合金微观组织演变)

相关链接