引言

钛合金具有密度小、比强度高、良好的机械性能及抗腐蚀性能等特点,被广泛应用于发动机叶片、盘、外壳等部件[1-4]。由于其抗氧化性的限制,目前(α+β)型钛合金使用温度极限仍在500℃左右[5]。当服役于海洋环境,微小的漂浮氯化钠颗粒和潮湿的空气会造成构件表面发生热腐蚀损伤,严重影响构件的服役安全和使用寿命[6-8]。

涂层被认为是目前提升构件综合性能的有效方法。在众多涂层体系中,以CrN、TiN为代表的金属氮化物涂层,因其较高的表面硬度及良好的耐磨损性能而备受关注[9-11]。然而,随着服役工况的复杂化,为满足服役需求,多层结构设计成为改善涂层综合性能的重要途径[12,13]。目前,CrN体系的相关研究主要集中于涂层的力学性能,如硬度、耐磨性等方面[14-17]。例如:Wieciński等[16]通过阴极电弧法在Ti6Al4V合金表面制备不同调制周期的CrN/Cr涂层,借助纳米压痕技术探究CrN层以及韧性Cr层失效和变形机制。结果显示,涂层中的径向裂纹仅分布于CrN层,而韧性Cr层则未发现,这意味着多层界面及韧性Cr层有效抑制了裂纹的扩展。Yonekura等[17]采用电弧离子镀技术在Ti-6Al-4V合金衬底上沉积了不同层数的Cr/CrN多层涂层并开展了拉-拉疲劳试验。结果显示,相较于CrN单层涂层,多层涂层的疲劳强度有所提高,尤其是3-5层的多层涂层具有较高的疲劳强度。此类氮化物/金属多层涂层力学性能的提升与韧性金属层及多层界面对应力集中的缓解、抑制裂纹扩展有关。

在有限的耐腐蚀性能研究中,杜娇娇等[18]探究了溅射功率对CrN涂层耐腐蚀性能的影响。结果发现,CrN涂层显著提高了基体的硬度及耐腐蚀性能,其结构随溅射功率的增加逐渐疏松。因此,低溅射功率制备的涂层耐蚀性能更优异。Torres等[19]通过非平衡磁控溅射制备了CrN涂层和Cr/CrN多层涂层并探究了涂层在0.5mol/LH₂SO₄和0.05mol/LKSCN溶液中的耐腐蚀性能,发现纳米多层结构提高了不锈钢的耐腐蚀性能。Jasempoor等[14]采用动电位极化和电化学阻抗谱测试,在3.5wt.%NaCl溶液中对CrN和Cr/CrN涂层的耐腐蚀性能进行评估。发现多层涂层腐蚀电流密度更低,腐蚀电位更高,其良好的腐蚀行为得益于致密结构对金属基体的保护能力。然而,这些多为涂层的常温腐蚀性能研究,CrN和Cr/CrN涂层在高温环境下的腐蚀损伤行为还有待进一步揭示,且韧性Cr层对Cr/CrN涂层整体耐腐蚀性能的影响目前尚不明确。

基于此,本文采用多弧离子镀技术在TC4钛合金表面沉积CrN及CrN/Cr多层涂层。借助腐蚀增重曲线对其耐腐蚀性能进行评价。结合表面、截面形貌以及热腐蚀产物揭示其在NaCl诱导下的损伤失效行为。该项研究对于涂层的设计以及不同服役工况下涂层的选择具有参考价值。

1、实验

1.1基体材料

本研究选用常用的钛合金Ti-6Al-4V(TC4)作为实验材料。如图1所示,该材料为典型的α+β双相结构。样品尺寸为15mm×10mm×2mm,使用砂纸对基体六个面进行研磨处理,确保最终的粗糙度Ra在0.2μm左右。

1.2涂层制备

选取单晶硅片(方便制备截面测定涂层厚度)以及TC4作为涂层沉积的基体材料,分别将其置于丙酮和乙醇溶液中进行超声清洗,清洗时间为20min,以去除基体材料表面油脂等污染物,并用氮气吹干。通过使用配有九个独立Cr靶(纯度>99.5wt.%)的多弧离子镀系统(HauzerFlexicoat850,Netherlands)在基体表面沉积CrN涂层和CrN/Cr多层涂层(调制周期为15)。在涂层沉积之前,将镀膜腔体真空度抽至4×10-5mbar以下,基体温度控制在400±10℃,转架转速设置为3r/min。分别在-900V、-1100V和-1200V下通过Ar等离子体刻蚀基体表面3min,以去除基体表面氧化物及其它深层污染物。随后,开启涂层沉积程序,在基体表面先沉积纯金属Cr过渡层以增强界面附着力(沉积时长为10min)。

最后使用工作气氛Ar气和反应气氛N2溅射Cr靶交替沉积Cr层和CrN层得到CrN/Cr涂层。其中,沉积金属Cr层时Ar气流量设置为300sccm。沉积CrN层时Ar气流量设置为100sccm,N2流量设置为300sccm。整个沉积过程均在真空环境下逐层连续进行,每层厚度由沉积时间控制。

1.3热腐蚀实验

首先,通过喷洒烘干工艺在样品表面制备热腐蚀所需的盐膜。即先在样品表面喷洒饱和氯化钠溶液,以实现氯化钠的沉积。接着把沉积氯化钠的样品置于60℃干燥箱内干燥,控制最终NaCl沉积量约为2.5mg/cm2。在热腐蚀实验前,将刚玉坩埚放在900℃的马弗炉内烧至恒重,去除坩埚中的杂质及水分。再将实验所需样品放入坩埚中进行称重,得到初始总重量。之后,将装有样品的坩埚置于马弗炉的均温区进行热腐蚀试验,实验温度为500℃,分别在3h、6h、10h、18h、25h、30h、40h、60h取出坩埚并迅速加盖,避免腐蚀层崩裂对增重结果产生影响。待样品冷却至室温后,对其进行称重,称重时采用精度为10-5g的电子天平,每个样品至少称重三次,将其平均值作为最终称重结果。使用下列公式计算单位面积增重,最终的腐蚀增重曲线由Origin软件绘制。mi(mi=(m1+m2+m3)/3)为重量平均值(mg);m0为样品初始重量,A为样品表面积(cm2)。

1.4表征方法

采用场发射扫描电镜(SEM,FEIQuantaFEG250)观察腐蚀样品表面及截面形貌;利用扫描电镜配备的能谱仪(EDS)分析特定区域成分;借助X射线衍射(XRD,BrukerD8Advanced)分析样品腐蚀前后物相组成,扫描角度范围为10°~90°。使用划痕测试仪(CSMRevetest)测试涂层与基体之间结合力,金刚石压头的加载载荷为0~100N,划过长度为5mm,划动过程中压头保持匀速运动。通过MTSNanoIndenterG200系统对涂层的力学性能进行测试。测试深度为500nm,使用连续刚度法进行测试,样品硬度为6个不同区域硬度的平均值。

2、结果和讨论

2.1制备态涂层基础表征

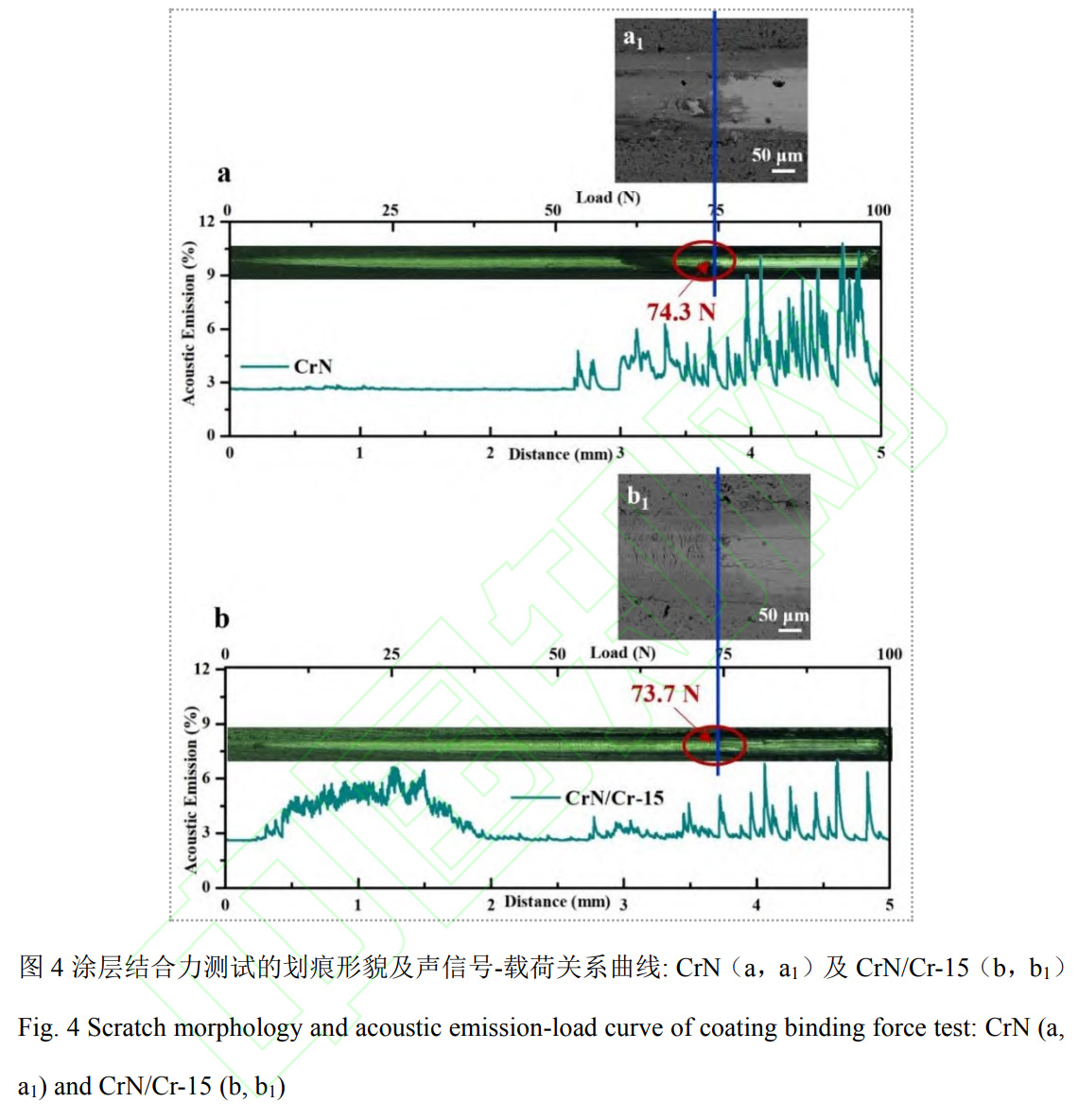

图2为制备态涂层的截面形貌、表面形貌及涂层的XRD图谱。CrN涂层和CrN/Cr多层涂层厚度约为5μm。其中,CrN单层涂层具有典型柱状结构(图2a),而CrN/Cr多层涂层的截面则由明暗交替层堆叠而成(图2b)。其中,明亮的薄层为Cr层,较厚的灰色层为CrN层。两种涂层表面均分布着不同尺寸的凸起和凹坑(图2a1,b1)所示),这源于多弧离子镀技术沉积过程中普遍存在的熔滴现象[20],它们多以金属相形式存在[21,22]。从XRD图谱可知,CrN/Cr多层涂层由典型的CrN和Cr相组成,与CrN涂层相比,其CrN峰强略低。通过纳米压痕实验对基体及涂层的力学性能进行表征。图3a为对应的载荷-位移曲线,从图中可以看出,尽管钛合金所承受的载荷(13mN)远低于涂层,但涂层的位移却远小于钛合金基体的位移,由此说明涂层具备更强的承载能力。相比之下,CrN/Cr多层涂层承载能力更为突出。此外,如图3b所示,涂层硬度值远高于合金基体,且多层涂层表面硬度更高,这源于多层界面对位错的阻碍作用[14]。图4为通过划痕法对沉积态CrN涂层以及CrN/Cr多层涂层进行结合力测试的结果,将涂层与基体完全剥落点所对应的载荷作为涂层结合力。CrN涂层的结合力约为74.3N,CrN/Cr-15涂层的结合力约为73.7N,即两种涂层与基体间均有较好的结合力。

2.2腐蚀动力学分析

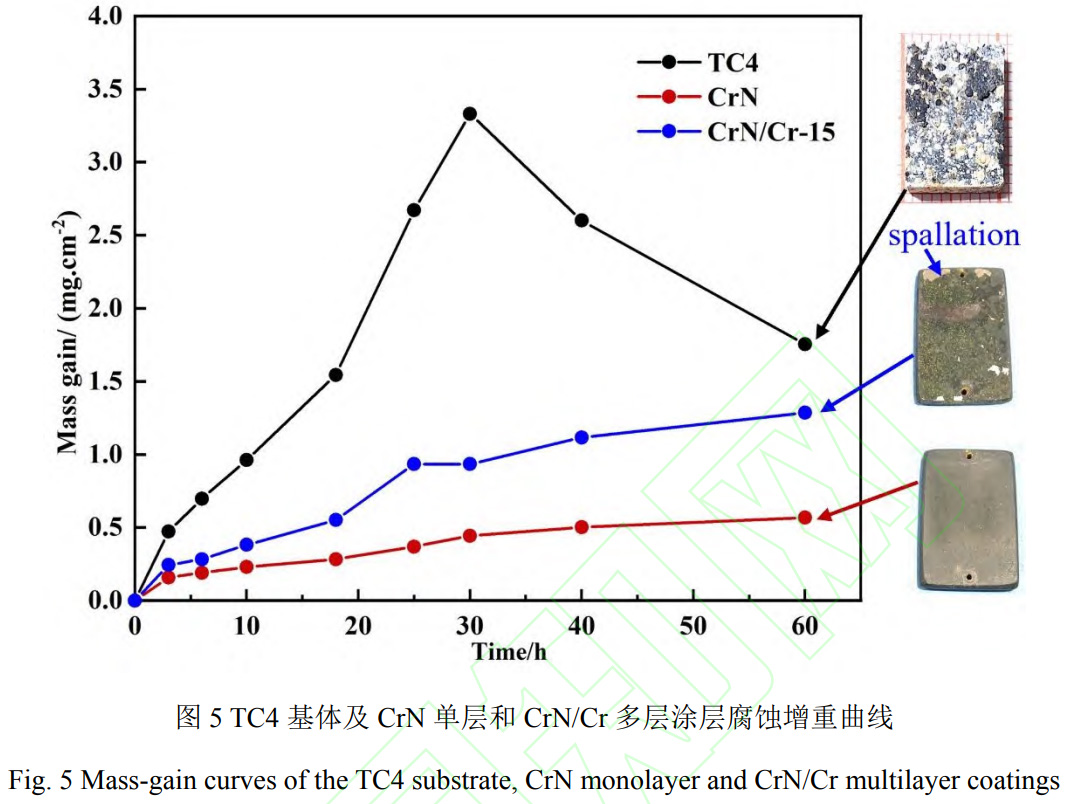

图5为涂层及钛合金基体的腐蚀增重曲线。其中,钛合金样品的腐蚀增重最高,腐蚀30h后增重达到最大值,约3.5mg/cm2。其增重曲线呈先增加后降低的趋势,这种后期腐蚀增重逐渐降低的现象,与样品表面完整性遭到严重破坏,腐蚀产物的生长速度小于其剥落速度有关。对于涂层样品,CrN/Cr多层涂层腐蚀增重曲线高于CrN单层涂层。腐蚀60h后的宏观形貌显示,CrN/Cr涂层表面分布着黄色腐蚀产物且部分区域发生剥落,而CrN涂层表面则保持相对完整,即在该腐蚀条件下CrN/Cr涂层耐腐蚀性能较CrN涂层差。但总体来看,涂层样品的耐腐蚀性能仍优于钛合金基体。

2.3腐蚀形貌及产物分析

图6为两种涂层及钛合金基体热腐蚀后的XRD谱图。钛合金的XRD图谱显示,腐蚀产物主要由金红石型TiO2、少量Na2TiO3和Al2O3组成(图6a)。CrN单层和CrN/Cr多层涂层的腐蚀产物组成基本相同,主要由Na2CrO4和Cr2O3组成(图6b)。与制备态涂层的XRD谱图(图2c)相比,热腐蚀后多层涂层的XRD谱图中无明显Cr相的衍射峰,表明腐蚀过程中Cr被大量消耗。

图7为钛合金在500℃下不同腐蚀时间后的表面微观形貌。热腐蚀18h后,表面出现了大量疏松絮状的腐蚀产物(图7a)。热腐蚀30h后,样品表面出现类似腐蚀鼓泡和鼓泡破裂的现象(图7b),这与文献报告结果一致[23]。当热腐蚀60h后,表面出现了凹凸不平并伴有裂纹的疏松腐蚀层(图7c1),这些区域易剥落在样品表面形成腐蚀坑(图7c)。此外,部分区域呈现出类似合金组织纹路的腐蚀区(图7d)。结合点1-4的EDS元素分析结果(图7e~7h),腐蚀产物主要由金属盐及对应金属氧化物组成。

图8为CrN单层和CrN/Cr多层涂层腐蚀后的表面典型形貌及其放大图。显然,CrN涂层表现出更强的耐腐蚀性能,其表面形貌较为完整。在腐蚀18h后的CrN/Cr涂层表面,出现了大量类岛状的腐蚀形貌(图8c)。对典型区域进一步放大后发现,表面分布着伴有气孔的小凸起(图8f),且部分凸起存在破裂现象(图8e)。当腐蚀时长达60h时,这些表面凸起的腐蚀层彼此相连,出现了部分剥落(图8d)。对腐蚀18h后CrN/Cr涂层的两种典型腐蚀形貌进行EDS面扫描分析,以确定腐蚀产物的元素组成(图9)。结果显示,CrN/Cr涂层表面凸起的腐蚀层存在大量Na、Cl及O元素的富集。结合XRD谱图分析可知,凸起腐蚀层主要为Na2CrO4及Cr2O3的混合物。

TC4钛合金在500℃下腐蚀60h后的截面形貌及能谱测试结果如图10所示。

腐蚀层由外层的完全腐蚀区及内层的部分腐蚀区构成(图10a)。外层腐蚀区厚度约为25μm,根据元素面分布结果可知完全腐蚀区的产物主要由Na、Ti、Al以及O元素组成。内部氧化层形貌(对应图10a蓝色框区域)如图10b,在背散射(BSE)模式下,α相和β相对比明显,白亮区为β相,浅灰色区为α相。显然,两种组织表现出不同的腐蚀敏感性,腐蚀优先发生在β相以及α/β相界处并形成深灰色腐蚀产物。图10b中点1-4的EDS分析结果(图10c~10f)显示腐蚀区β相(点4)和α/β相界(点3))相较于未腐蚀区(α相(点2)),Ti、Al元素含量明显降低,O含量显著提升。

图11为涂层样品腐蚀60h后的截面形貌及对应区域的元素面分布结果。如图11a~11c,CrN涂层样品的截面形貌较为完整,面分布图显示涂层内无明显Na、Cl元素富集,仅在Cr过渡层检测到O元素富集。进一步放大观察,腐蚀主要发生在涂层内部的大颗粒及周围缺陷处并形成腐蚀孔洞。即使涂层较深处缺陷也发生了腐蚀损伤(图11c),这明确了大液滴对涂层整体性能的不利影响。与单层涂层不同,多层涂层内部出现了层间腐蚀开裂现象。其中,腐蚀主要发生在Cr层,而CrN层保持相对完整。值得注意的是,多层涂层表面出现了一层约2~3μm且较为致密的氧化层。如图11d所示,截面形貌中仍然清晰可见约15层多层结构,相比于制备态CrN/Cr涂层,腐蚀后的涂层厚度明显增加(增量约2~3μm)。因此,可以认为该氧化层是涂层内部Cr元素向表面扩散所致,并非完全是涂层表面的直接氧化。

2.4热腐蚀机理分析

根据钛合金热腐蚀相关研究,虽然NaCl盐膜在500℃时为固态,但由于高温下NaCl(g)↔NaCl(s)间的平衡具有较高蒸汽压力,仍可激活一系列腐蚀反应[24]。NaCl盐膜会与表面氧化层反应并产生腐蚀性气体Cl2[24]:

反应(1)产生的Cl2向合金基体内扩散,与合金成分元素(Ti、Al)发生反应,生成对应的挥发性金属氯化物(反应(2)),从而加速了基体内部损伤。

由于气态金属氯化物具有高蒸汽压和高活性,部分向外扩散过程中被氧化,再次释放Cl2(反应(3))。

上述反应过程的循环,加速了合金的热腐蚀进程。此外,钛合金中的α相和β相对NaCl具有不同的腐蚀敏感性,腐蚀优先发生在β相及α/β相界处(图10),该现象可能与它们的晶体结构差异有关。β相(立方结构包含12个四面体和6个八面体位点)相较于α相(密排六方结构包含4个四面体和2个八面体位点)更易发生腐蚀介质扩散。文献[25]研究表明,元素Cl更易富集于β相和两相界面空隙处。氯的侵蚀也会进一步促进氧的内扩散[3,23],因此相界面和β相也具有更高的氧扩散率,从而导致该区域具有较强的腐蚀敏感性。本文研究结果还表明,CrN/Cr涂层的耐腐蚀性能低于CrN涂层。对于CrN涂层而言,腐蚀主要发生于制备过程形成的金属大液滴等缺陷处,腐蚀后涂层较完整(图8a,图11a~11c)。然而,CrN/Cr涂层内部出现了由不同腐蚀敏感性而引起的涂层大面积剥落现象,其原因可能有以下两方面:

1)由于Cr与O2具有较高的亲和力,在高温环境下更易发生氧化-氯化循环反应。热腐蚀期间涂层的主要反应推测如下[10,26]:

上述反应形成的气体及挥发性氯化物使涂层表面形成鼓泡、多层层间及表面产生气孔(图8f,图11e~11f),破坏了涂层完整性。值得一提的是,与NaCl作用方式不同有关[27],盐雾试验可促进腐蚀性介质内渗,造成涂层内存在电位差的层间界面形成微电池反应[6]。然而,在本实验中,通过在样品表面喷NaCl溶液后进行干燥这一工艺制备的盐膜,热腐蚀后(图11d2和d4),涂层内部层间腐蚀区无明显Na元素分布,仅检测到Cl元素分布(上述氧化-氯化循环反应生成的Cl2和CrCl3未完全逸出涂层表面而在涂层内部残留所致[28]),因此推测微电池腐蚀不是造成本实验CrN/Cr涂层损伤失效的原因。

2)高温腐蚀环境加速了Cr向涂层表面的扩散,同时反应(8)产生的挥发性CrCl3也为Cr元素表面扩散提供了条件,导致涂层内部Cr层元素被消耗产生孔洞(图11e)。扩散至表面的Cr及部分CrCl3被氧化为Cr2O3(图11d),在表面形成约2~3μm氧化层。随着腐蚀过程的进行,多层涂层内部的腐蚀不均匀性加剧。由于腐蚀产物与涂层本身的摩尔体积以及热膨胀系数的不同,从而引发内应力,最终导致涂层剥落失效。

3、结论

1)钛合金热腐蚀期间,β相比α相具有更强的腐蚀敏感性。腐蚀优先发生在β相及α/β相界处,该现象与α相和β相不同的晶体结构有关。

2)涂层的应用改善了钛合金的力学性能(硬度及抗承载能力)。相比于CrN涂层,CrN/Cr多层涂层硬度更高,其性能的提升与多层结构对位错运动的阻碍有关。

3)涂层的应用提升了钛合金的耐腐蚀性能。腐蚀后,CrN涂层表面形貌较完整,而CrN/Cr多层涂层表面附着大量疏松多孔腐蚀产物且伴有明显剥落现象,其剥落与Cr元素较差的热稳定性和化学稳定性有关。因此,在海洋环境服役期间,需综合考虑涂层的力学性能和耐腐蚀性能。

参考文献

[1] FAN L, LIU L, CUI Y, et al. Effect of streaming water vapor on the corrosion behavior of Ti60alloy under a solid NaCl deposit in water vapor at 600 ℃[J]. Corrosion Science, 2019, 160:108177.1-108177.14.

[2] WU H L, GONG P, HU S Y, et al. Hot corrosion damage mechanism of Ti6Al4V alloy in marine environment[J]. Vacuum, 2021, 191: 110350.

[3] CISZAK C, POPA I, BROSSARD J M, et al. NaCl-Induced High-Temperature Corrosion of β21S Ti Alloy [J]. Oxidation of Metals, 2017, 87: 729-740.

[4] SHI H L, LIU D X, PAN Y F, et al. Effect of shot peening and vibration finishing on the fatigue behavior of TC17 titanium alloy at room and high temperature[J]. International Journal of Fatigue,2021, 151: 106391.

[5] CHOU K, CHU P W, MARQUIS E A, Early oxidation behavior of Si-coated titanium[J], Corrosion Science, 2018, 140: 297–306.

[6] LI R Z, WANG S H, PU J B, et al. Study of NaCl-induced hot-corrosion behavior of TiN single-layer and TiN/Ti multilayer coatings at 500℃[J]. Corrosion Science, 2021, 192: 109838.

[7] ZHANG M M, NIU Y S, XIN L, et al. Studies on corrosion resistance of thick TiN/Ti multilayer coatings under solid NaCl-H2O-O2 at 450 ℃ [J]. Ceramics International, 2020, 46(11):19274–19284.

[8] SHI H L, LIU D X, ZHANG X H, et al. Effect of pre-hot salt corrosion on hot salt corrosion fatigue behavior of the TC11 titanium alloy at 500℃[J]. International Journal of Fatigue, 2022, 163:107055.

[9] LI Z H, WANG Y X, CHENG X Y, et al. Continuously Growing Ultrathick CrN Coating to Achieve High Load-Bearing Capacity and Good Tribological Property[J]. ACS Applied Materials &Interfaces, 2018, 10(3): 2965-2975.

[10] BIAVA G, SIQUEIRA I B A F, VAZ R F, et al. Evaluation of high temperature corrosion resistance of CrN, AlCrN, and TiAlN arc evaporation PVD coatings deposited on Waspaloy[J]. Surface and Coatings Technology, 2022, 438: 128398.

[11] CHEN Y J, WANG S H, HAO Y, et al. Friction and Wear Behavior of CrN Coating on 316LStainless Steel in Liquid Sodium at Elevated Temperature[J]. Tribology International, 2020, 143:106079.

[12] GUO H X, SUN Q S, ZHOU D P, et al. Erosion behavior of CrN, CrAlN and CrAlN/CrN multilayer coatings deposited on Ti6Al4V[J]. Surface and Coatings Technology, 2022, 437:128284.

[13] LI Z, LIU C H, CHEN Q S, et al. Microstructure, high-temperature corrosion and steam oxidation properties of Cr/CrN multilayer coatings prepared by magnetron sputtering[J]. Corrosion Science, 2021, 191: 109755.

[14] JASEMPOOR F, ELMKHAH H, IMANTALAB O, et al. Improving the mechanical, tribological,and electrochemical behavior of AISI 304 stainless steel by applying CrN single layer and Cr/CrN multilayer coatings[J]. Wear, 2022, 504: 204425.

[15] CAI X J, GAO Y, CAI F, L. et al. Effects of multi-layer structure on microstructure, wear and erosion performance of the Cr/CrN films on Ti alloy substrate[J], Applied Surface Science. 2019,483: 661–669.

[16] WIECINSI P, SMOLIK J, GARBACZ H, et al. Failure and deformation mechanisms during indentation in nanostructured Cr/CrN multilayer coatings[J]. Surface and Coatings Technology, 2014, 240: 23-31.

[17] YONEKURA D, FUJITA J, MIKI K. Fatigue and wear properties of Ti–6Al–4V alloy with Cr/CrN multilayer coating[J]. Surface and Coatings Technology, 2015, 275: 232-238.

[18] 杜娇娇, 夏航, 张彧卓, 等. 溅射功率对 CrN 涂层机械和耐腐蚀性能的影响[J]. 扬州大学学报 (自然科学版), 2022.

DU J J, XIA H, ZHANG Y Z, et al. Effects of sputtering power on the mechanical and corrosion resistance properties of CrN coatings[J]. Journal of Yangzhou University:Natural Science Edition,2022.

[19] TORRES M, CHIPATECUA Y, MARULANDA D M, et al. A comparative study of corrosion resistance in CrN and CrN/Cr coatings, electrodeposited chromium and epoxy paints[J]. Ingeniería E Investigación, 2010, 30(3): 8-15.

[20] 张静,单磊,苏晓磊,等,基体材料对 Cr/CrN 多层涂层在海水环境中磨蚀性能的影响[J]. 表面技术, 2018, 47(12):198-204.

ZHANG J, SHAN L, SU X L, et al. Effect of Substrate Material on Tribocorrosion Performance of Cr/CrN Multilayer Coatings in Seawater[J]. Surface Technology, 2018, 47(12):198-204.

[21] ZHANG M M, CHENG Y X, XIN L, et al. Cyclic oxidation behaviour of Ti/TiAlN composite multilayer coatings deposited on titanium alloy[J]. Corrosion Science, 2020, 166: 108476.

[22] CHEN W L, LIN Y, ZHENG J, et al. Preparation and characterization of CrAlN/TiAlSiN nano-multilayers by cathodic vacuum arc[J]. Surface and Coatings Technology, 2015, 265:205-211.

[23] CISZAK C, ABDALLAH I, POPA I, et al. Degradation mechanism of Ti-6Al-2Sn-4Zr-2Mo-Si alloy exposed to solid NaCl deposit at high temperature[J]. Corrosion Science, 2020, 172: 108611.

[24] CISZAK C, POPA I, BROSSARD J M, et al. NaCl induced corrosion of Ti-6Al-4V alloy at high temperature[J]. Corrosion Science, 2016, 110: 91-104.

[25] CHEN W Z, LI R, LIU L, et al. Effect of NaCl-rich environment on internal corrosion for Ti60 alloy at 600 ℃[J]. Corrosion Science, 2023, 220: 111037.

[26] SHU Y H, WANG F H, WU W T. Corrosion Behavior of Pure Cr with a Solid NaCl Deposit in O2 Plus Water Vapor[J]. Oxidation of Metals, 2000, 54: 457-471.

[27] LI R Z, WANG S H, ZHOU D P, et al. A new insight into the NaCl-induced hot corrosion mechanism of TiN coatings at 500 ℃[J]. Corrosion Science, 2020, 174: 108794.

[28] 舒勇华,王福会,吴维㞵. NaCl 盐膜和水蒸气对纯 Cr 腐蚀行为的影响[J]. 中国腐蚀与防护学报, 2000, 2: 88-96.

SHU Y H, WANG F H, WU W T. Effect of NaCl deposit and water vapor on the corrosion behavior of pure Cr at 500-700 ℃[J]. Journal of Chinese Society for Corrosion and Protection,2000, 2: 88-96.

无相关信息

yongyiti.com

永益钛手机网