钛(Ti)是继 Fe、Al 之后极具发展前景的 “第三金属” 和 “未来金属”。钛合金因具有低密度、高比强度、低弹性模量、无磁、工作温度范围宽、优异的韧性、耐蚀性能和耐疲劳性能等一系列优点,已在航天航空、船舶、油气、海洋以及医学等方面被广泛应用 [1]。在 ASTM 有关钛合金规范(ASTMB265、ASTMB861、ASTMB862)中列出近 40 种牌号,在 GB/T3620.1-2016《钛及钛合金牌号和化学成分》中也列出近 90 种牌号 [2]。

自 20 世纪中期以来,钛合金已被用作航空领域轻质结构的新材料,其应用水平是衡量飞机先进程度的重要标志。目前被世界诸多军事强国列为 21 世纪最具战略意义的新材料,如美国 SR-72 高空高速侦察机,飞速达到 3 Ma,高度直达 26200 m,作为轻型结构材料的钛合金质量占比达到飞机结构总质量的 91wt%,被称为全钛飞机 [3]。当代飞机的钛合金应用范围愈发之广,如用于机身、液压管、起落架、蒙皮、紧固零件、舱门、机翼、飞机扇叶和压缩机等 [4]。但仍有许多工程化应用失效问题难以解决,如飞机起落架活塞杆出现裂纹而失效、电镀铬氢脆问题、航空螺纹紧固件失效、飞机隔框顶夹具断裂、航空作动器承力件套筒失效等。此类问题诸多源于钛合金的氢脆 [5],这是因为钛及其合金在潮湿或氢环境中服役很容易吸氢,导致航空用钛合金发生断裂进而影响材料的安全服役性能 [6-8]。氢原子开始依附在材料表面,当表面吸附氢原子密度较低时,氢原子吸附在吸附能较高的位置上并被限制移动;当表面吸附氢原子密度达到峰值时,氢原子活化能增大摆脱限制,穿过能垒逐渐向金属内部扩散 [9-11]。氢在钛中的溶解扩散量达到最大固溶度时,局部高氢浓度的钛逐渐生成TiHx,进而诱发钛合金氢脆,严重影响钛或钛合金用组件或装备的服役性能与安全。

本文针对航空领域用钛合金,从钛合金中氢的存在形式、氢的来源、氢脆机理、氢脆影响因素以及防护措施等方面进行了较全面概述,并对未来研究进行了展望,以期为提升钛合金抗氢脆性能提供理论参考。

1、氢在钛合金中存在的形式

1.1 钛与氢的物相特征

钛有两种相组织结构:882.5 ℃以下的 α-Ti 和 882.5℃以上的 β-Ti。其中密排六方结构的 α-Ti 具有 4 个四面体间隙和两个八面体间隙;而体心立方结构的 β-Ti 具有 12 个四面体间隙和 6 个八面体间隙 [12]。

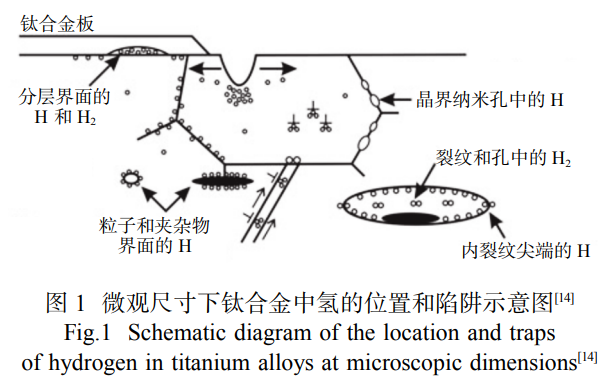

氢是最小的双原子分子,共价半径为37 ×10-12sup>m,小尺寸氢原子很容易通过金属晶格扩散至钛合金内部,扩散速率随温度和压力的增大而增大。从本质上来看,就是在化学梯度(化学势能差)的推动下从势能高的地方穿过能垒向势能低的地方扩散直至平衡,也就是说在化学势能不相等的情况下会产生一种定向运动,使浓度或温度达到平衡 [13]。氢原子扩散在间隙晶格位置之间,也可能在其他位置被不同程度的捕获(相对于正常间隙占据较低势能的位置),如图 1 所示 [14],如空位和空位团、位错团和应变场、沉淀物周围等。

1.2 氢在钛中的溶解度与扩散

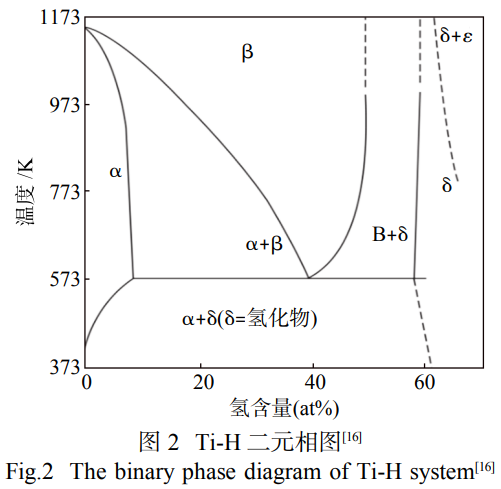

在体心立方的 β-Ti 中,氢处于四面体间隙中,而在面心立方和密排六方结构的钛中,氢处于八面体间隙中 [15]。在 20℃时,一般体心立方金属的氢扩散系数 D 通常比面心立方和密排六方金属高 4~5 个数量级,但也有例外,如 Pd(fcc)和 Co(hcp)。氢在晶格最大间隙位置时畸变能最小,因此相较于 α-Ti 的 HCP 密堆晶体结构,β-Ti 及其合金由于其 BCC 非密堆晶体结构对氢有较高的溶解度。不仅不同型号的钛合金中氢的溶解度不同(图 2 [16]),而且同种型号钛合金在不同温度下的溶解度也不同 [17]:高温下 α-Ti 中氢的溶解度为1700 ×10-6,冷却到室温其溶解度下降至20 ~ 100 ×10-6,因此局部高氢浓度位置会有氢化物析出 [18];β-Ti 中氢的溶解度可达9200×10-6,溶解度基本不随温度发生改变;(α+β)-Ti 中的氢溶解度在 α-Ti 和 β-Ti 两者之间,在高温环境下 α-Ti 中吸附氢含量达到一定值时会驱使 α 相向更稳定的 β 相转变,吸附氢后会降低相转变的共析温度到 300℃。钛合金中氢的溶解度随 β 相的增多而增大,进而降低氢脆敏感性,因此相对于 α-Ti 和 (α+β)-Ti,氢是一个强 β 稳定元素,β-Ti 具有很强的氢脆敏感性。

α-Ti 中氢的扩散速率远高于纯钛,主要取决于 α-Ti 中相的形态;氢在 α-Ti 中的扩散激活能大于 β-Ti,因此 β 相可看作是氢在近 α-Ti 中扩散的导体,β 相在近 α-Ti 中是不连续的,被细小的等轴 α 晶粒分隔,α 晶粒阻挡了氢从一个 β 晶粒到另一个 β 晶粒的扩散;此外 β 相中的氢含量可能未达到饱和,不足以支撑氢的扩散,而连续的 β 相更有利于氢的吸收与扩散 [19]。

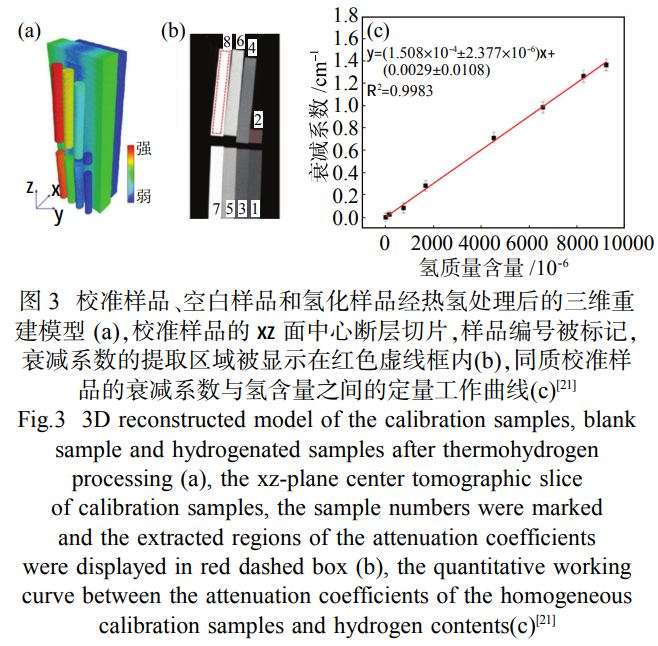

Christ 等 [20] 发现氢在钛合金中的扩散系数与氢浓度无关,但符合 Arrhenius 方程,在低温下 β-Ti 中氢的扩散系数要比 α-Ti 中氢的扩散系数高出几个数量级,这种差异随着温度的升高而降低。Yang 等 [21] 研究发现,氢能从样品表面向内部各个方向扩散,并证实氢含量随着深度的增加而减少,且具有轴对称性,如图 3 所示。

2、氢的来源

为细致了解氢脆的损害,首先要考虑氢的来源。航空用钛合金中氢来源可分为两大类:内部氢和外部氢 [22]。内部氢是指在航空用钛合金制备前和加工过程中进入材料内部的氢。例如冶炼、浇铸过程中炉内水分解的氢;酸洗过程进入钛合金内部的氢;钛合金热处理过程中接触到的氢 / 水;在机械加工过程中接触到水气、冷却液和脱膜润滑剂等。电镀铬作为飞机起落架常用的表面强化方法,用来提高钛合金的耐磨性及抗腐蚀性能,其电镀溶液主要成分为铬酸酐,呈强酸性导致钛合金极易吸附氢原子进而扩散至基体内部。这种在使用后从未接触过氢的钛合金材料,在高拉伸应力或高温下局部聚集并发生氢脆 [23]。

另一种是外部氢,使用前氢含量很少的钛合金,比如液氢储罐、液压管线、钛合金紧固件等,在腐蚀介质、氢气和含氢等介质中服役时,氢以分子形式吸附在钛合金表面,该分子解离成氢原子并通过晶界和晶粒中的位错扩散到钛合金基体内。此外螺栓等紧固件处在封闭环境中极易形成闭塞电池,表面损伤部件在潮湿空气中电解水导致局部酸化,在腐蚀过程中产生析氢反应进而加速氢致延迟断裂 [24]。

由于在室温下 α-Ti 中氢的溶解度极小且氢与钛有很好的亲和力,α-Ti 中极易产生氢化物,大部分是 TiH 和 TiH₂;而且当钛的氢含量超过 0.1wt% 时就会产生体心立方亚稳态的 γ- 氢化物,当氢浓度为 1.5wt% 时,γ- 氢化物的衍射峰降低,大部分 γ- 氢化物会转化成 δ- 氢化物,且 γ- 氢化物随着氢含量的增大而逐渐减少,当氢浓度超过 1.99wt% 时,δ- 氢化物完全取代 γ- 氢化物 [27];在 β-Ti 中则很难产生氢化物,因此通过 α-Ti 可以更加直观地看出充氢后氢在钛合金中的行为,以探究氢脆机理。

3 航空用钛合金氢脆机理

钛合金的氢脆主要分为两类:一类是氢化物引起的氢脆,而另一类与变形速率相关,即氢脆敏感度与变形速率成反比 [28]。氢的扩散聚集驱使钛合金的显微组织和缺陷发生变化,研究表明氢与钛合金中结构缺陷(如杂质、空位型缺陷和位错等 [29-32])相互作用,从而导致氢脆。但是,国内外学者发现不同类型的钛合金氢脆基于微观组织、氢浓度、温度、应力强度和形变速度等因素的影响而获得的机理存在很大差异,主要分为氢增强脱粘理论、氢致局部塑形理论、应力诱导氢化物开裂理论和吸附诱导位错发射理论。

3.1 α-Ti 和近 α-Ti 合金

在航天领域中,纯钛的使用率非常低,这与纯钛的强度和屈服强度有关,其屈服强度未能达到腐蚀环境下所需要的一般要求(强度大于 552MPa),因此在国内外鲜有纯钛用于航天的报道。Briant 等 [33] 对纯钛的氢脆敏感度和敏感性元素进行了实验比对,测得纯钛中的氢脆敏感性元素是铁;近 α-Ti 中氢脆的临界氢含量与应力强度、组织强度有关,当有残余 β 相时,少量的 β 相可显著影响近 α-Ti 的氢脆。

普遍认为在近 α-Ti 和 (α+β)-Ti 合金中氢脆机理主要是由于脆性氢化物的析出和分解。Ti-4wt% Al [34] 是一种典型的近 α-Ti 合金,在室温氢环境下存在两种断裂机制,主要取决于应力强度。在低应力强度下,裂纹通过氢化物的形成和分解而不断扩展;在高应力强度下,裂纹的扩展速率一般高于裂纹前形成氢化物的速率,造成裂纹的原因归结于氢致局部塑性变形或弱键理论,这与 (α+β)-Ti 合金中的某些情况类似。

Liu 等 [35] 对不同低氢含量 α-Ti 表面进行了 TEM 表征,所有带氢电荷的样品与未带氢电荷的样品具有相同的衍射峰位置,这意味着没有形成氢化物,或者氢化物的数量太少而无法通过 TEM 辨别。随着氢含量的增加,冲击吸收能量减小,根据冲击试验得到的载荷 - 位移曲线,发现氢对裂纹萌生过程影响不大,这主要影响裂纹扩展过程,强烈表明吸附氢对晶界的弱化作用。

当 α-Ti 暴露在室温下的高氢环境中,力学性能和断裂性能主要是因为氢 - 钛合金界面处氢化物反复形成和断裂;在近 α-Ti 断裂机制中,其氢化物周围的应力场具有部分弹性和部分可塑性,参照氢化物尖端的应力场,此氢化物板是自催化生长的。在外加应力作用下,固溶体中氢的化学势减小,迫使氢向裂纹尖端区域的迁移,导致裂纹尖端氢化物的生长。

3.2 β-Ti 和近 β-Ti 合金

对于稳定状态的 β-Ti 和亚稳定状态的近 β-Ti 来说,随着拉伸强度的增大,β-Ti 的延展性和疲劳断裂值明显降低,韧脆转变温度明显上升;而在近 β-Ti 中延展性稍有降低,但其疲劳裂纹值随氢含量的增大而增大,这可能是因为近 β-Ti 中 α 相存在而导致屈服强度的降低,因此降低了裂纹尖端局部应力值 [36]。Alvarez 等 [37] 在研究中发现,氢在 623K 下可以引入 β-Ti 中直到氢浓度达到 12at% 而不改变其微观结构,当氢含量达到 12at% 时 α 相开始减少并形成 FCC 结构的 δ- 钛化氢。其拉伸实验表明,当氢含量大于 3.5at% 时,在时效处理下 β-Ti 发生脆性断裂。Christ 等 [38] 采用单调拉伸和应变控制疲劳试验对未充氢的亚稳态的 Ti-3Al-8V-6Cr-4Zr-4Mo 合金进行了疲劳试验,固溶氢的存在导致沉淀物的尺寸和体积分数大大减少,这些微观结构的变化解释了氢对变形行为的影响。Gaudett 等 [39-40] 在低于引起解理或断裂所需氢浓度的定态条件下观察到的断裂模式表明,氢影响延性断裂模式,其中变形可能在断裂起始过程中发挥作用。

3.3 (α+β)-Ti 合金

Ti-6Al-4V 合金是航天领域中典型的 (α+β)-Ti 合金,是目前使用较广泛的钛材,其通过不同热处理工艺可得到适合服役环境,获得不同的微观组织和力学性能。由于强度较高、韧性匹配良好和抗氧化性能优异,生产成本低、工艺成熟,被当作钛合金用料的首选材料,飞机上 Ti-6Al-4V 的用料达到钛合金总用料的 1/2 [5]。

在实验室观察的基础上,Yeh 等 [41] 得出 (α+β)-Ti 中临界裂纹生长模型:氢沿 β 相向裂纹尖端扩散,在 α 相晶粒中的氢化物在周围 α/β 界面形核,裂纹沿氢化物扩展并被 β 相所阻,等待下一个氢化物形核和生长。Li 等 [42] 认为对于氢含量小于 0.30wt% 的 Ti-6Al-4V 合金,随着氢含量的增加,合金中 α 相和 β 相的体积分数减少,氢化物在 0.31wt% 氢含量的 Ti-6Al-4V 合金中开始形成。

此外,位错密度和氢空位复合物浓度的增加伴随着氢含量的增加,表明氢不仅仅与已有缺陷相互作用,而且诱导新缺陷的形成。对于 Ti-6Al-4V 合金来说,随着合金内部氢含量的增加,晶体体积增大产生微小应力,合金内部会出现多种氢陷阱,如位错、晶界和钛氢化合物等。大部分氢被收集在可逆氢陷阱(活化能低于 60kJ/mol)中,这种陷阱为有害的氢源,将为潜在的裂纹提供氢 [43]。作为不可逆氢陷阱的钛氢化合物通过成核和裂解为裂纹提供主要成核位置,当微裂纹聚集并扩展形成宏观裂纹,β 相会以脆性方式裂解为穿晶裂纹;氢化物本身的形成、β- 钛 / 氢化物之间的弱界面以及氢化物周围的内应力加速了损伤形核和裂纹生长过程,最终导致合金的早期拉伸断裂 [44]。

在低氢浓度中,裂纹穿晶生长,氢的扩散增加裂纹扩展速率,临界应力强度相应会有所降低,大多数氢存在于间隙 / 缺陷中未能形成氢化物;在高氢浓度中,氢在 α 相的极限溶解度会有所增大,但固溶态的氢多数仍在 β 相中,过饱和氢会加速氢化物的生成 [45]。Hardie 等 [46] 发现 Ti-6Al-4V 的缓慢开裂主要是由蠕变引起的,通过限制裂纹尖端的塑性区来提高材料的抗裂性,直到最终在临界范围内,临界应力强度因子与快速断裂的临界应力强度因子相一致。在临界氢浓度范围内,氢化物裂解诱导裂纹尖端扩展,随着氢的持续扩散聚集,加速了钛合金裂纹尖端的扩展速率直至失效断裂。

4、氢脆的影响因素

钛合金发生氢脆是由某一单一机制或多种机制协同作用导致的,其氢脆断裂机理的重要性取决于断裂模式,而断裂模式取决于材料、氢环境、应力、温度等因素。广泛的研究表明:产生氢脆的影响因素分为内部因素和外部因素两大类。具体而言,除了原材料氢含量 [47]、表面状态 [48] 和内部结构 [49](相含量、尺寸和分布)外,介质 [50-51]、温度 [52] 和加载应力对钛合金氢脆影响尤为严重。

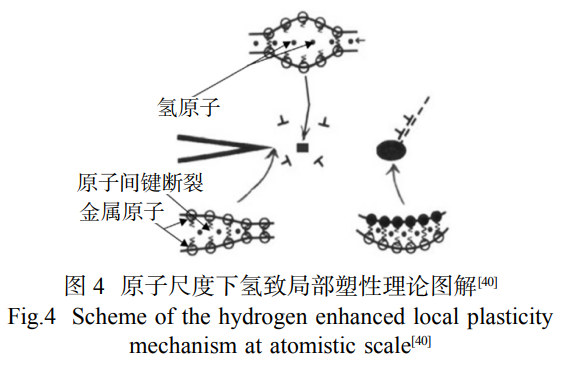

服役环境(温度、应力等)影响氢原子局部浓度升高和对位错的作用,在持续外应力作用下,若钛合金未发生大的应变,氢原子利用位错沿着滑移面运动,逐渐在缺陷和晶界等处聚集,从而使这些位置氢化物(呈脆性)增多而形成微裂纹,如图 4 所示 [40]。随着此过程的不断延续,微裂纹逐渐长大,最终导致金属在低应力下断裂。氢致局部塑性所产生的裂纹既可以是穿晶,也可以是沿晶,这与晶界和晶内氢的浓度差有关。

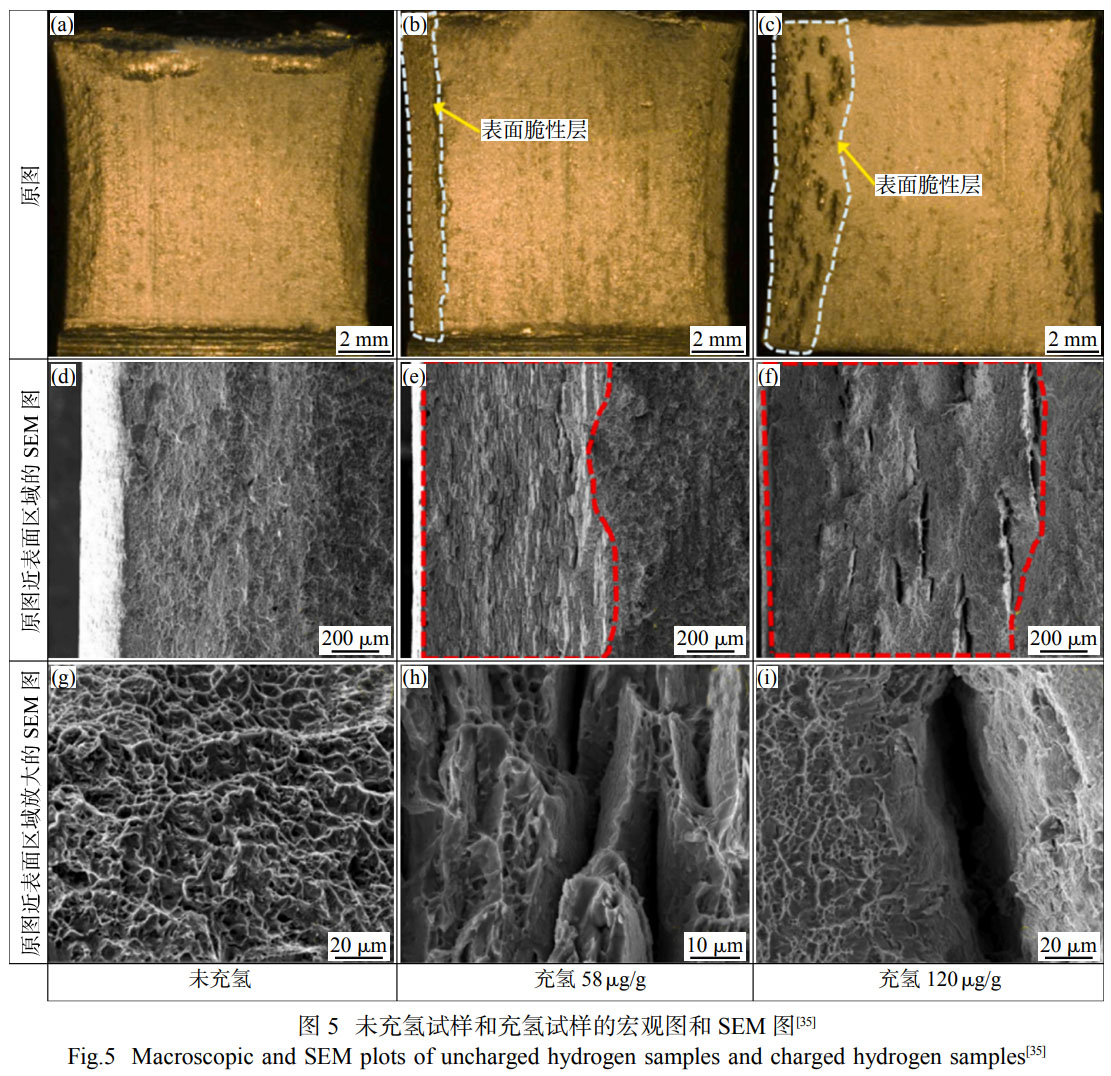

Liu 等 [35] 研究了微量氢对 Ti-2.5Al-2Zr-1Fe 的影响,指出在快速冲击下,断口形貌如图 5 所示,氢主要在 β 相聚集,二次裂纹主要在 β 相中扩展;相比之下,未充氢试样的断口形貌未见明显裂纹,沿 α/β 界面扩展,断口没有二次裂纹,说明氢的存在显著削弱了 β 相的强度,即氢脆过程中氢增强脱粘机理占据主导地位。当钛合金中氢含量持续增加,氢的引入促进位错移动导致金属晶格塑性变形,且 β 相由于其高扩散速率而优先与氢形成固溶体,伴随其体积膨胀,在 α/β 边界附近产生局部应力导致氢被限制在边界附近,氢化物能够沿着边界生长,而不是以尖锐的片状穿过 α 晶粒的形式生长;氢化物迫使晶粒界面上生成更多的几何必要位错,它也可成为加载应力时纳米级解理裂纹的成核位置。当晶粒内部和晶界都存在氢原子时,在低应力下微裂纹扩展至宏观裂纹会形成穿晶 / 沿晶裂纹,其氢脆失效过程中氢致局部塑形理论和吸附诱导位错发射理论占主导地位。

5、氢脆防护措施

氢脆给航空用钛合金设施安全服役带来严重的损害,因其直接影响钛合金的机械强度和延展性,尤其是与高压氢直接接触的关键部件(如氢储罐、管道等),极易产生氢致裂纹。为此,为降低氢对钛合金的损伤,需针对各种影响因素展开预防。

5.1 控制氢含量和热处理

(1)在制造和使用钛合金设备时尽可能避免吸氢问题

内部氢主要来源于原材料的冶炼,因此必须严格控制其氢含量,对其氢含量指标要严格审核。①在热处理、热成形、焊接和酸洗过程中极易破坏表面氧化膜而加快钛合金吸氢。②选择合适的热处理工艺,真空退火不仅可以降低原材料中的氢含量,还可以消除残余应力保持材料的强度。还有一种二段失效热处理工艺,在一次时效处理后钛合金内产生了一种无析出区且在 β 晶粒中析出少量的 α 相,在二次时效处理后 β 晶粒中产生了大量的析出物并且无析出区未发生变化,既提高了钛合金抗氢脆能力,又保持其较高的强度。③在焊接工艺中,氢的存在迫使孪晶生长,其生长速率和氢含量成正比,并且焊接处温度较高,钛合金的吸氢速率增大。因此,在焊接时应使用高纯度惰性气体保护,在焊接后放置通风处使其表面快速形成氧化膜,条件允许的情况下进行焊接头去氢处理。④改善酸洗工艺,降低酸洗液浓度,引入多功能缓抑剂,防止铁污染和降低吸氢量。

郑锋等 [53] 认为严格控制 HF 和HNO3的配比、酸洗时间和酸洗温度可以有效改善酸洗效果且降低钛合金的吸氢量。使用标准指定除油剂,严格执行去应力和除氢工艺。

(2)控制表面粗糙度

Jinwoo 等 [48] 对不同表面光洁度的 Ti-6Al-4V 试样进行电化学充氢,抛光表面在充氢过程中会发生氢化物生长和脆化,而粗糙表面促进原子氢重组为分子氢,从而减少原子氢的吸收量,并且粗糙表面下的高密度缺陷阻碍氢扩散到主体。对于航空领域服役工况中含水氢环境中的钛合金来说,表面粗糙化可有效降低钛合金中氢含量而降低氢脆发生的可能性。

5.2 表面改性与强化

钛合金表面易发生钝化生成TiO2氧化膜,氢在TiO2中的扩散速率很慢;钛合金表面改性可形成一层功能膜,防止氢渗透扩散进入钛基体内部,降低钛合金发生氢脆的概率。

Hirohata 等 [54] 利用射频磁性离子溅射方法,以钛合金为靶材,介质为氧气,在 V-4Cr-4Ti 表面得到一种功能膜,其膜层主要成分为TiO2和TiC。随着氧化膜的厚度增加,氢的吸收速率直线下降,在温度到达 573K 时,膜层厚度大约为 0.5μm,钛合金吸氢速率远远小于没有氧化膜的钛合金吸氢速率。

Wang 等 [51] 利用激光喷丸的专利研究了在氢脆延缓方面的效果,喷丸处理后的 Ti-6Al-4V 钛合金显微硬度高于未处理的显微硬度,但其伸长率有所升高,同时也降低了其氢脆的敏感性。Huang 等 [55] 通过激光喷丸强化后发现 Ti-6Al-4V 钛合金产生致密的表面,诱发高振幅的压缩残余应力,进而减少氢原子渗入,抑制氢扩散过程;激光喷丸诱发的压缩残余应力封闭了表层中的原始微裂纹,降低了晶格间距,抑制了氢原子的扩散。随着激光功率密度的增加,晶粒细化增加了晶界密度,作为新氢陷阱的快速扩散位错相协调,这使得材料中的氢陷阱密度迅速增加。氢原子在氢阱中的富集增强了氢原子之间的相互作用,进一步降低氢的扩散系数,从而降低钛合金的氢脆敏感性。

根据激光喷丸表面强化工艺,总结了金属传统表面强化工艺,见表 1,可提高钛合金压缩残余应力、晶粒细化和位错密度增值(位错墙和位错缠结)。据推测,此类传统表面强化会封闭表层原始微裂纹,形变孪晶和高密度位错的增值亦可作为氢陷阱而捕获氢,高密度位错可以阻碍裂纹形核以及表层现有裂纹的扩展。高能喷丸和机械研磨处理会使表层粗糙度增大,据 Jinwoo 等 [48] 关于表面光洁度对钛合金氢脆的影响,高能喷丸和机械研磨处理会达到同样的效果,降低金属的氢脆敏感性。此外,机械研磨处理有助于表面形成稳定的钝化膜,并且钝化膜厚度高于未处理试样钝化膜厚度,进一步降低氢脆敏感性。

表 1 钛合金表面强化的抗氢脆性能

Tab.1 Hydrogen embrittlement resistance for surface strengthening of titanium alloys

| 表面强化工艺 | 压缩残余应力 | 微观组织 | 硬度 / 强度 | 优点 |

| 水空化喷丸 (纯钛) [56] | 逐级增大 (深度达到 150 μm) | 形变孪晶的密度和数量显著增加,产生高密度位错 | 硬度增加 17 HV | 最小的结构损失产生更光滑的表面 |

| 超声波喷丸 (TA15) [57] | 压缩残余应力较高 (深度到达 225 μm) | 孔隙率降低,产生高密度位错 (位错墙和位错缠结) 和形变孪晶 | 硬度增加 46.3 HV | 无污染、可控性强、能产生更大的表面压缩残余应力 |

| 电脉冲 - 冷轧 (纯钛) [58] | - | 冷轧处理形成破碎的小晶粒,随着电脉冲诱导的再结晶过程而进一步晶粒细化 | 300HZ-EPT 处理下强度不变,塑性提高 132.4% | 高效节能,电脉冲处理下,再结晶过程形成纳米级微结构,平均晶粒尺寸为 3 μm |

| 高能喷丸 (TC17) [59-60] | - | 表面纳米化 (厚度可达 104 μm),晶粒尺寸小于 1 μm,位错增值 | 加工表面显微硬度增加 40%,抗拉强度增加 13.9% | 表面粗糙度增加 |

| 机械研磨处理 (纯钛) [61-62] | - | 晶粒细化,位错增值,裂纹密度降低 | 硬度逐渐增大 | 机械研磨处理有助于表面形成稳定的钝化膜,并且钝化膜厚度高于未处理试样钝化膜厚度;表面粗糙度增加 |

5.3 改良钛合金结构

改良钛合金结构主要是添加新的元素或者改良钛合金金相组织的分布,钛的合金化处理可提高钛合金对氢的稳定性。据报道,合金化处理的钛合金具有强化的固溶体,马氏体可以增加氢在 α 钛中的溶解度并抑制氢化物的形成,Nb、V、Al 和 Mo 是目前被公认对氢脆有一定抑制效果的合金元素 [12]。

此外,增材制造可生产复杂形状结构的钛合金,因其相对较高的冷却速度,具有独特的微观结构特征,从而改变材料的固有特性。Metalnikov 等 [63] 对电子束熔化和选择性激光熔化 Ti-6Al-4V 与常规锻造合金进行充氢对比,前者在电化学充氢 48h 后氢浓度分别为1000 ×10-6和800×10-6,而常规锻造的 Ti-6Al-4V 仅需 12h 电化学充氢,氢浓度可达1000×10-6;具有相对精细微观结构的电子束熔化和选择性激光熔化 Ti-6Al-4V 合金具有更好的抗氢致损伤能力。

5.4 表面涂镀

钛合金表面涂镀金属和非金属材料可有效降低氢渗透的速率,从而延迟氢脆发生。Durairajan [64] 利用电化学沉积技术获得耐腐蚀的高性能电极材料,并且有效降低了氢的渗透扩散。化学镀已被用作表面改性方法以获得高性能 AB5 型金属氢化物合金,与未处理的合金相比,涂层材料具有更高的耐腐蚀性和更长的服役寿命。现在钛合金表面涂覆的材料有 TiN、ZrN、Ti (CN) 复合陶瓷层、CrN 膜和氧化基微晶玻璃涂层等,可以降低氢渗透速率,也有一定的耐腐蚀性,有效延迟钛合金氢脆的发生。基体 - 涂层系统的有效性与涂层和基体之间的冶金相互作用有关。在没有冶金相互作用的系统中(如不锈钢上的银或铜涂层),涂层在降低渗透性方面表现出的效果可忽略不计。随着冶金相互作用的发生,将形成连续的金属间层(如在钴镍合金上的铝涂层),其氢渗透性显著降低 [36]。应采用低氢扩散性涂层 / 镀层,慎重选取镀层工艺(如镀镉),尽量将镀层工艺改为非电解镀层,或电镀部位应及时按标准要求除氢。表 2 中总结了近些年耐氢性能优异的金属涂层 / 镀层,期望为提高钛合金抗氢性能提供理论依据。

表 2 钛合金涂层 / 镀层的耐氢性能

Tab.2 Hydrogen resistance of titanium alloy coatings/plating coatings

| 涂层 / 镀层 | 基体 | 沉积方式 | 耐氢性能 | 阻氢机理 |

| 石墨烯涂层 [65] | X70 钢 | 电化学沉积 | 氢扩散系数降低 123 倍,氢渗透率降低 48 倍 | 延长扩散路径、减少渗透面积以及作为氢陷阱增强氢吸附 |

| 铌涂层 [66] | P110 钢 | 热喷涂沉积 | 充氢铌涂层的氢含量是未充氢基体的 8.2 倍,而充氢钢的氢含量是未充氢基体的 1.1 倍 | 涂层的孔隙和表面不规则性阻挡氢进入基体,基体与涂层结合面的氧化物和氮化物起到吸附、重组和氢累积作用 |

| AlTiW 涂层 [67] | 100C6 钢 | 射频磁控溅射法 | AlTiW 涂层 - 金属中吸氢量比未涂覆金属的吸氢量低 69% | 涂层的微结构致密度增强了涂层的抗氢扩散性能,在电化学充氢过程中有 Al、Ti 和 W 组成的氧化膜阻挡氢的扩散 |

| Er₂O₃ [68] | CLAM 钢 | 射频磁控溅射法 | 电阻率高于 10¹³ Ω・cm,处于绝缘状态,在电化学充氢过程中降低氢的扩散 | 在热处理后,涂层表面致密,大部分晶间微孔被填充,Er₂O₃ 薄膜厚度逐渐增大,相应电阻率增加 |

| CrₓCᵧ@Cr₂O₃/Al₂O₃ [69] | 不锈钢 | 脉冲电镀 | 渗氢后复合涂层的阻抗从 5.196 MΩ 增加到 6.132 MΩ | 碳化铬嵌入氧化铬中,起到钉扎氢在氧化物晶界扩散的作用,有效地降低氢及其同位素在复合涂层中的渗透性,达到阻止氢渗透的目的 |

| 玻璃陶瓷涂层 [70] | γ-TiAl 合金 | 热喷涂 | 在 800 ℃ 下试样暴露在 1.0 MPa 氢气环境中 75 h,试样中产生大量氢化物,而涂层试样 XRD 未显示氢化物衍射峰 | 由于玻璃陶瓷涂层中结晶相随着暴露时间的增加而增加,最终提高了涂层的耐火性,而没有在涂层中产生任何增加的孔隙或缺陷,有助于降低涂层中氢的渗透性 |

| (Ti,Zr) N 涂层 [71] | Ti0.16Pd | 真空电弧沉积 | 在氢化后涂层内存在大量的氢,在室温存储 430 h 后氢完全没有扩散到钛基体内;对于同样处理的钛基体内出现氢化物 | (Ti,Zr) N 涂层中的微结构具有高度规则分布的柱状介观碎片和其内部的纳米晶粒结构,严格沿着基底表面的法线取向,使氢渗透到基体的扩散路径变得相当复杂 |

6、结语

(1)航空用钛合金种类不同、氢来源和诱发氢渗入的方式又各异,对于不同的工况环境应合理选用钛合金型号以及相对适合的防护措施,在力学性能达标的前提下降低氢对钛合金的损伤。

(2)氢在钛合金中的扩散、氢化物的形成与解理和氢与氢陷阱的交互作用对钛合金氢脆影响尤为严重。在热处理和钛材合金化降低钛合金内部氢含量的同时,表面强化和涂镀层可有效降低氢的扩散速率,降低钛合金发生氢脆的可能性。

(3)氢能作为二次能源,在 “双碳” 背景下掺氢影响着氢气输送管道和储存的完整性评价与智慧管理,尤其是管道、储罐的选材与钛合金内衬的选型。

参考文献:

[1] 原国森,兖利鹏,韩艳艳。钛合金的应用进展 [J]. 热加工工艺,2017,46 (4):13-16.

[2] 鲜宁,荣明,李天雷,等。钛合金在高温高压酸性油气井的应用研究进展 [J]. 天然气与石油,2020,38 (5):96-102.

[3] 陈鹏,宋愿赟,凌营,等。光学载荷在临近空间高速飞行器中的应用研究 [J]. 空天技术,2022 (4):87-94.

[4] 黄张洪,曲恒磊,邓超,等。航空用钛及钛合金的发展及应用 [J]. 材料导报,2011,25 (1):102-107.

[5] Robertson I M,Sofronis P,Nagao A,et al.Hydrogen embrittlement understood [J].Metallurgical & Materials Transactions A,2015,46 (3):1085-1123.

[6] Igrs A,Gsv A,Rs A,et al.Failure analysis of a titanium coriolis mass flow meter:a case of hydrogen embrittlement [J]. Engineering Failure Analysis,2020,115:104618.

[7] 何晓,沈保罗,曹建玲,等。氢对两种新型钛合金强度和塑性的影响 [J]. 稀有金属材料与工程,2003 (5):390-393.

[8] Zhou L,Liu D,Liu H J,et al.Effect of hydrogen as a temporary alloying element on the microstructure and mechanical properties of Ti-6Al-4V titanium alloy [J].Applied Mechanics and Materials,2013,395-396:243-250.

[9] Vyvodtceva A V,Shelyapina M G,Privalov A F,et al.¹H NMR study of hydrogen self-diffusion in ternary Ti-V-Cr alloys [J].Journal of Alloys and Compounds,2014,614:364-367.

[10] Polyanskiy A M,Polyanskiy V A,Yakovlev Y A.Experimental determination of parameters of multichannel hydrogen diffusion in solid probe [J].International Journal of Hydrogen Energy,2014,39 (30):17381-17390.

[11] Shelyapina M G,Vyvodtceva A V,Klyukin K A,et al.Hydrogen diffusion in metal-hydrogen systems via NMR and DFT [J].International Journal of Hydrogen Energy,2015,40 (47):17038-17050.

[12] Chang Y,Breen A J,Tarzimoghadam Z,et al.Characterizing solute hydrogen and hydrides in pure and alloyed titanium at the atomic scale [J].Acta Materialia,2018,150:273-280.

[13] Gao W,Li W,Jin Z,et al.Thermodynamics approach to the hydrogen diffusion and phase transformation in titanium particles [J].Journal of Alloys & Compounds,2011,509 (5):2523-2529.

[14] Stan L.Hydrogen embrittlement phenomena and mechanisms [J].Corrosion Reviews,2012,30 (3/4):105-123.

[15] Dwivedi S K,Vishwakarma M.Hydrogen embrittlement in different materials:a review [J].International Journal of Hydrogen Energy,2018,43 (46):21603-21616.

[16] Eliezer D,Bllinghaus T H.Hydrogen effects in titanium alloys [J].Gaseous Hydrogen Embrittlement of Materials in Energy Technologies,2012,2:668-706.

[17] Numakura H,Koiwa M.Hydride precipitation in titanium [J]. Acta Metallurgica,1984,32 (10):1799-1807.

[18] Pl A,Wz A,Gl A,et al.Effect of thermohydrogen treatment on microstructural evolution and properties of TA15 alloy [J]. Procedia Manufacturing,2020,50:719-722.

[19] Brosh E,Navi N U,Rosen B A,et al.Microvoids in electrochemically hydrogenated titanium-based alloys [J].International Journal of Hydrogen Energy,2021,46 (53):27234-27242.

[20] Christ H J,Decker M,Zeitler S.Hydrogen diffusion coefficients in the titanium alloys IMI 834,Ti10-2-3,Ti21S,and alloy C [J].Metallurgical & Materials Transactions A,2000,31 (6):1507-1517.

[21] Yang L X,He L F,Huang D Q,et al.Three-dimensional hydrogen distribution and quantitative determination of titanium alloys via neutron tomography [J].Analyst,2020,145 (12):4156-4163.

[22] 郭敏,彭乔。钛及其合金的氢脆腐蚀 [J]. 辽宁化工,2001 (8):345-348.

[23] 曹建玲。钛合金的氢致延迟断裂行为研究 [D]. 成都:四川大学,2002.

[24] Ashish A,Chavvakula M M,Pravin K S,et al.Titanium-based materials:synthesis,properties,and applications [J]. Materials Today:Proceedings,2022,56 (6):412-419.

[25] Tsai M M,Howe J M.Lengthening kinetics of (0110) γ-TiH precipitates in α-Ti in the temperature range of 25 ℃to 80 ℃ [J].Metallurgical & Materials Transactions A,1995,26:2219-2226.

[26] Li J W,Li X C,Sui M L.Formation mechanism of hydride precipitation in commercially pure titanium [J].Journal of Materials Science and Technology,2021 (22):108-116.

[27] 苏彦庆,颜卉,王亮,等。氢对金属有何作用 [J]. 自然杂志,2018,40 (5):323-342.

[28] Socher S,Lavrov E V,Weber J.Hydrogen-induced defects in ion-implanted Si [J].Physical Review B,2012,86 (12):1514-1517.

[29] Wang Q,An X,Zhu T,et al.Effect of electrochemical hydrogen charging on defect structure in titanium [J].Journal of Alloys and Compounds,2021,885:160909.

[30] Jia Y,Hu S,Zhou X,et al.Interactions between hydrogen and the (1121) twin boundary in hexagonal close-packed titanium [J].International Journal of Hydrogen Energy,2020,45 (16):9854-9864.

[31] Robertson I M,Sofronis P,Nagao A,et al.Hydrogen embrittlement understood [J].Metallurgical & Materials Transactions B,2015,46 (6):1085-1103.

[32] Troiano A R.The role of hydrogen and other interstitials in the mechanical behavior of metals [J].Metallography Microstructure & Analysis,2016,5 (6):557-569.

[33] Briant C L,Wang Z F,Chollocoop N.Hydrogen embrittlement of commercial purity titanium [J].Corrosion science,2002,44 (8):1875-1888.

[34] Shih D S,Robertson I M,Birnbaum H K.Hydrogen embrittlement of α-titanium:in situ TEM studies [J].Acta Metallurgica,1988,36 (1):111-124.

[35] Liu X Y,Wang J,Gao L Q,et al.Surface concentration and microscale distribution of hydrogen and the associated embrittlement in a near α-titanium alloy [J].Journal of Alloys and Compounds,2021,862:158669.

[36] Christ H J,Senemmar A,Decker M,et al.Effect of hydrogen on mechanical properties of β-titanium alloys [J].Sadhana,2003,28 (3):453-465.

[37] Alvarez A M,Robertson I M,Birnbaum H K.Hydrogen embrittlement of a metastable β-titanium alloy [J].Acta Materialia,2004,52 (14):4161-4175.

[38] Christ H J,Alvarez A M,Birnbaum H K,et al.The influence of hydrogen on the fatigue behaviour of the beta-titanium alloy Ti3Al-8V-6Cr-4Mo-4Zr [J].Fatigue & Fracture of Engineering Materials & Structures,2010,19 (12):1421-1434.

[39] Gaudett M A,Scully J R.Effect of pre-dissolved hydrogen on fracture initiation in metastable beta Ti-3Al-8V-6Cr-4Mo-4Zr [J].Scripta Materialia,1997,36 (5):565-572.

[40] Laadel N E,El M Md,Kang N,et al.Permeation barriers for hydrogen embrittlement prevention in metals-a review on mechanisms materials suitability and efficiency [J].International Journal of Hydrogen Energy,2022,47 (76):32707-32731.

[41] Yeh M S,Huang J H.Hydrogen-induced subcritical crack growth in Ti-6Al-4V alloy [J].Materials Science & Engineering A,1998,242 (1/2):96-107.

[42] Li M,Zhang W,Zhu T,et al.Effect of hydrogen on microstructure of Ti-6Al-4V alloys [J].Rare Metal Materials & Engineering,2010,39 (1):1-5.

[43] Laptev R,Kudiiarov V,Pushilina N.Hydrogen influence on defect structure and mechanical properties of EBM Ti-6Al-4V science direct [J].Materials Today:Proceedings,2019,19 (5):2084-2088.

[44] Kim J,Plancher E,Tasan C C.Hydrogenation-induced lattice expansion and its effects on hydrogen diffusion and damage in Ti-6Al-4V [J].Acta Materialia,2020,188:686-696.

[45] 王佳,刘晓勇,高灵清,等。钛合金氢脆机理的研究现状 [J]. 材料保护,2020,53 (11):98-105.

[46] Hardie D,Ouyang S.Effect of hydrogen and strain rate upon the ductility of mill-annealed Ti6Al4V [J].Corrosion Science,1999,41 (1):155-177.

[47] 席强,郑百林,贺鹏飞,等。考虑氢降低金属表面能机理的钛合金氢脆断裂研究 [C]//2017 第四届海洋材料与腐蚀防护大会论文集.2017:266-272.

[48] Jinwoo K,Dylan H.Roughening improves hydrogen embrittlement resistance of Ti-6Al-4V [J].Journal Pre-proof,2021,220:117304.

[49] Kong D,Zhu G,Dong C,et al.Heat treatment effects on the hydrogen embrittlement of Ti6Al4V fabricated by laser beam powder bed fusion [J].Additive Manufacturing,2022,50:102580.

[50] 叶壮,王辉,吴田莉,等.TC4 钛合金板电磁感应加热渐进成形的尺寸精度研究 [J]. 热加工工艺,2023,52 (9):106-110.

[51] Wang X,Zhou J,Shu H,et al.Effect of laser peening on hydrogen embrittlement resistance of TC4 titanium alloys [J]. Acta Optica Sinica,2017,37 (9):0914006.

[52] Teus S M,Savvakin D G,Ivasishin O M,et al.Hydrogen migration and hydrogen-dislocation interaction in austenitic steels and titanium alloy in relation to hydrogen embrittlement [J].International Journal of Hydrogen Energy,2017,42 (4):2424-2434.

[53] 郑锋,程挺宇,张巧云。钛及钛合金的酸洗技术 [J]. 稀有金属与硬质合金,2009,37 (3):26-28.

[54] Hirohata Y,Motojima D,Hino T,et al.Suppression of hydrogen absorption to V-4Cr-4Ti alloy by TiO₂/TiC coating [J]. Journal of Nuclear Materials,2003,313-316:172-176.

[55] Huang S,Li H Y,Zhang H,et al. Experimental study and finite element simulation of hydrogen permeation resistance of Ti-6Al-4V alloy strengthened by laser peening [J].Surface & Coatings Technology,2020,400:126317.

[56] Ju D Y,Han B.Investigation of water cavitation peening-induced microstructures in the near-surface layer of pure titanium [J].Journal of Materials Processing Technology,2008,209 (10):4789-4794.

[57] Wu B,Huang J X,Yang G,et al.Effects of ultrasonic shot peening on fatigue behavior of TA15 titanium alloy fabricated by laser melting deposition [J].Surface & Coatings Technology,2022,446:128769.

[58] Ye X X,Zion T H,Tang G Y,et al.Effect of electropulsing treatment on microstructure and mechanical properties of cold-rolled pure titanium strips [J].Journal of Materials Processing Technology,2015,222:27-32.

[59] Yang C,Liu Y G,Shi Y H,et al.Microstructure characterization and tensile properties of processed TC17 via high energy shot peening [J].Materials Science & Engineering A,2020,784:139298.

[60] Liu Y G,Li H M,Li M Q.Roles for shot dimension,air pressure and duration in the fabrication of nanocrystalline surface layer in TC17 alloy via high energy shot peening [J].Journal of Manufacturing Processes,2020,56:562-570.

[61] Fu T L,Zhan Z L,Zhang L,et al.Effect of surface mechanical attrition treatment on corrosion resistance of commercial pure titanium [J].Surface & Coatings Technology,2015,280:129-135.

[62] Chamgordani S A,Miresmaeili R,Aliofkhazraei M.Improvement in tribological behavior of commercial pure titanium (CP-Ti) by surface mechanical attrition treatment (SMAT) [J]. Tribology International,2018,119:744-752.

[63] Metalnikov P,Dan E,Ben-Hamu G,et al.Hydrogen embrittlement of electron beam melted Ti-6Al-4V [J]. Journal of Materials Research and Technology,2020,9 (6):16126-16134.

[64] Durairajan A.Synthesis and characterization of novel coatings for corrosion protection and hydrogen embrittlement inhibition [J].Dissertation Abstracts International,2001,62:3293.

[65] Shi K J,Xiao S,Ruan Q D,et al.Hydrogen permeation behavior and mechanism of multi-layered graphene coatings and mitigation of hydrogen embrittlement of pipe steel [J].Applied Surface Science,2022,573:151529.

[66] Cristiane S B,Leandro C N,Gelsa E N,et al.Niobium coating applied by HVOF as protection against hydrogen embrittlement of API 5CT P110 steel [J].Surface & Coatings Technology,2017,322:10-18.

[67] Lakdhar I,Alhussein A,Capelle J L,et al.Al-Ti-W alloys deposited by magnetron sputtering:effective barrier to prevent steel hydrogen embrittlement [J].Applied Surface Science,2021,567:150786.

[68] Liu S,Ju X,Qiu J,et al.Tritium-permeation-barrier properties of erbium oxide (TPB) coating on CLAM steel [J].Fusion Engineering and Design,2019,138:347-351.

[69] Wang J P,Lu Z X,Ling Y H.Hydrogen permeation properties of CrₓCᵧ@Cr₂O₃/Al₂O₃ composite coating derived from selective oxidation of a Cr-C alloy and atomic layer deposition [J]. International Journal of Hydrogen Energy,2018,43 (45):21133-21141.

[70] Sarkar S,Datta S,Das S,et al.Hydrogen permeation resistant glass-ceramic coatings for gamma-titanium aluminide [J]. Surface & Coatings Technology,2009,204 (3):391-397.

[71] Lotkov A,Latushkina S,Kopylov V,et al.Nanostructured coatings (Ti,Zr) N as a barrier to hydrogen diffusion into Ti0.16Pd (wt%) alloy [J].Metals-Open Access Metallurgy Journal,2021,11 (9):1332.

(注,原文标题:钛合金氢脆及防护技术)

yongyiti.com

永益钛手机网