TC4合金是一种中等强度的α+β型两相钛合金,具有优异的综合性能,是制备航空发动机进气和风扇机匣的首选材料。该类型机匣外径尺寸较大,且壁厚较薄,常在加工和服役过程中出现变形情况,严重时甚至导致零件报废。与国外成形技术相比,国内环件材料利用率普遍较低。

针对以上情况,设计异形截面环件,采用径轴双向复合轧制,开发薄壁环件胀形工艺,实现了异形截面环件精确成形,并提高了环件轧制过程变形均匀性和材料利用率,同时调控内部应力分布。结果表明,采用本次设计的工艺生产的锻件显微组织、各项力学性能指标满足技术标准要求。

TC4合金含有6%α稳定元素Al和4%β稳定元素V,兼具了α钛合金和β钛合金部分优点,综合性能优异,且具有良好的加工性能,在航空和航天工业中得到了广泛应用,目前是制作航空发动机进气和风扇机匣的首选材料。

TC4合金进气和风扇机匣外径通常超过1000mm,高度约300mm,且壁厚较薄,在后续零件加工过程中,变形问题突出。与国外环件精确辗轧技术相比,国外环轧机已经实现数字化控制,径轴双向复合轧制技术已经应用成熟,环件尺寸精度达到了环件外径的1‰。国内仍然采用传统的单向辗轧工艺,精度较低,材料利用率不高。

本文以TC4合金机匣为研究对象,进行精化加工余量设计,减少后续机械加工余量,避免大余量加工。开发径轴双向复合轧制技术和胀形工艺,提高环件尺寸精度,同时调控内部应力分布,降低后续变形风险。

试验方案

本文以TC4合金机匣环件为研究对象,对环件进行优化设计,减少环件单边设计余量,降低后续加工成本。结合数值模拟技术,对辗轧过程进行仿真,设计最佳的中间环坯。开发胀形工艺,调控环件内部应力分布,并进一步提高环件尺寸精度,实现异形截面环件精确成形。

试验材料的选用

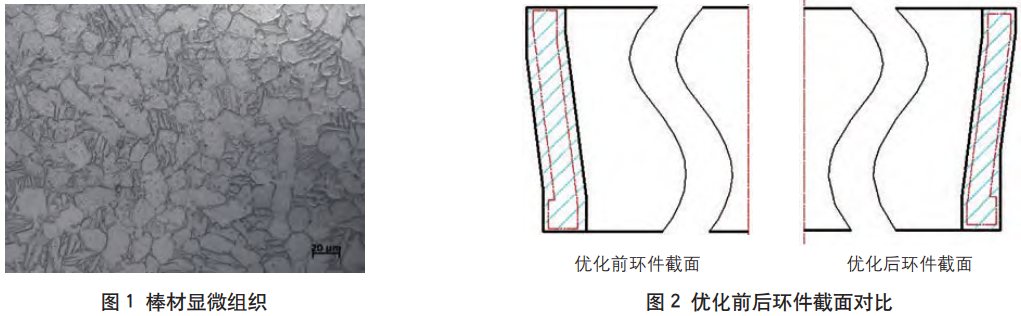

本次试验采用φ300mm规格的TC4棒材,按照原材料技术标准进行化学成分、显微组织和力学性能检测,其显微组织见图1,化学成分见表1,棒材力学性能见表2。

表1棒材化学成分

| 元素 | 质量分数/% | 技术指标/% |

| C | 0.007 | ≤0.10 |

| N | 0.008 | ≤0.05 |

| O | 0.19 | 0.15~0.20 |

| H | 0.0042 | ≤0.012 |

| Al | 6.52 | 5.50~6.80 |

| V | 4.22 | 3.50~4.50 |

| Fe | 0.15 | 0.15~0.30 |

表2棒材力学性能

| 室温拉伸 | Rₘ/MPa | Rₚ₀.₂/MPa | A/% | Z/% | 硬度HBW | 冲击J | 400℃高温拉伸Rₘ/MPa | 400℃、570MPa持久时间/h |

| 实测值1 | 997 | 907 | 17.5 | 40 | 346 | 31 | 662 | >101 |

| 实测值2 | 995 | 885 | 17.0 | 38 | 346 | 31 | 669 | >101 |

| 技术指标 | ≥900 | ≥825 | ≥10 | ≥30 | ≥335 | ≥31 | ≥620 | ≥100 |

工艺方案的制定

⑴优化锻件结构

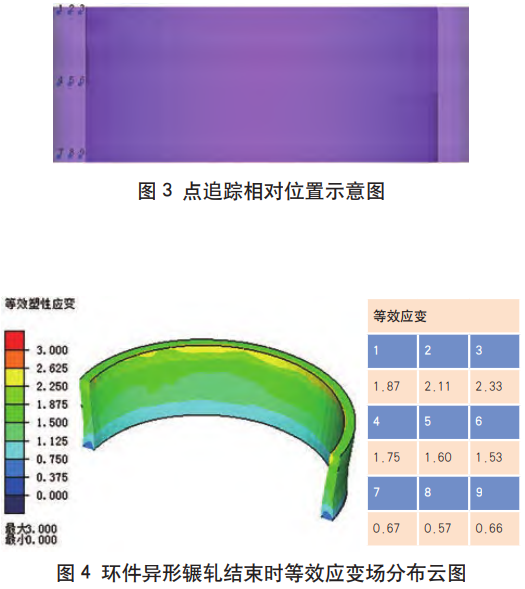

本次以TC4合金机匣为研究对象,根据环件最终交付形状、结构和成形特点,对原有的环件进行优化设计,优化前后环件截面对比见图2。

通过对比优化前后环件截面可以发现,优化后的内外环面的加工余量由8mm减少为5mm,在高度方向,加工余量略有增加。在形状设计方面,增加了下端外环面直壁段的高度,有利于提高辗轧过程的稳定性和尺寸测量精度。总体而言,环件重量减少明显,节省了原材料成本。同时大量减少后期的加工工时,其综合经济性较好。

⑵辗轧数值模拟

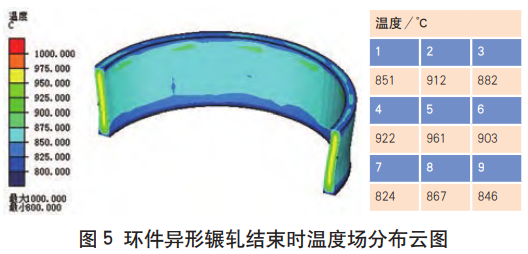

结合数值模拟技术对辗轧成形过程进行仿真,经过迭代模拟计算,最终确定环坯尺寸为φ770mm×φ660mm×280mm,并选取9个典型位置作为点追踪,其相对位置示意图如图3所示,辗轧成形后环件的等效应变场和温度场分布云图分别见图4和图5。

从图4环件辗轧结束时整体应变分布可以看出,最小应变出现在环件下端底部,应变值分布在0.57~0.67之间,最大应变出现在环件上端内环面的局部小区域,应变值分布在1.87~2.33之间。轧制结束时,环件整体的等效应变分布沿轴向,上端应变最大,越接近下端面,应变越小。各位置点追踪数据显示环件最小变形区域等效应变均在0.5以上,表明环件下端变形量充分。环件轧制结束时,整体等效应变分布大致在0.57~2.33,各区域变形相对均匀,不存在小变形区,填充情况良好。

从图5环件辗轧结束时温度分布云图可以看出,在整个轧制过程中,环件的温度呈整体均匀下降的趋势。轧制结束时,环件整体温度呈现出内高外低的分布,最低温度出现在环件下端与垫板接触区域,在824~846℃之间,最高温度出现在环件心部区域,最高温度为961℃。这对于TC4合金而言,环件各区域整体温度分布相对均匀,且有良好的终锻温度。

⑶胀形数值模拟

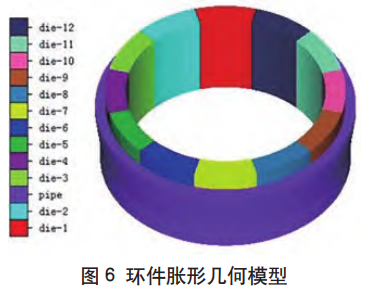

环件辗轧结束后进行胀形工艺设计,采用1火次加热,多道次胀形成形方案。利用液压胀形机进行多道次胀形,胀形温度在800~900℃,环件胀形的几何模型如图6所示。

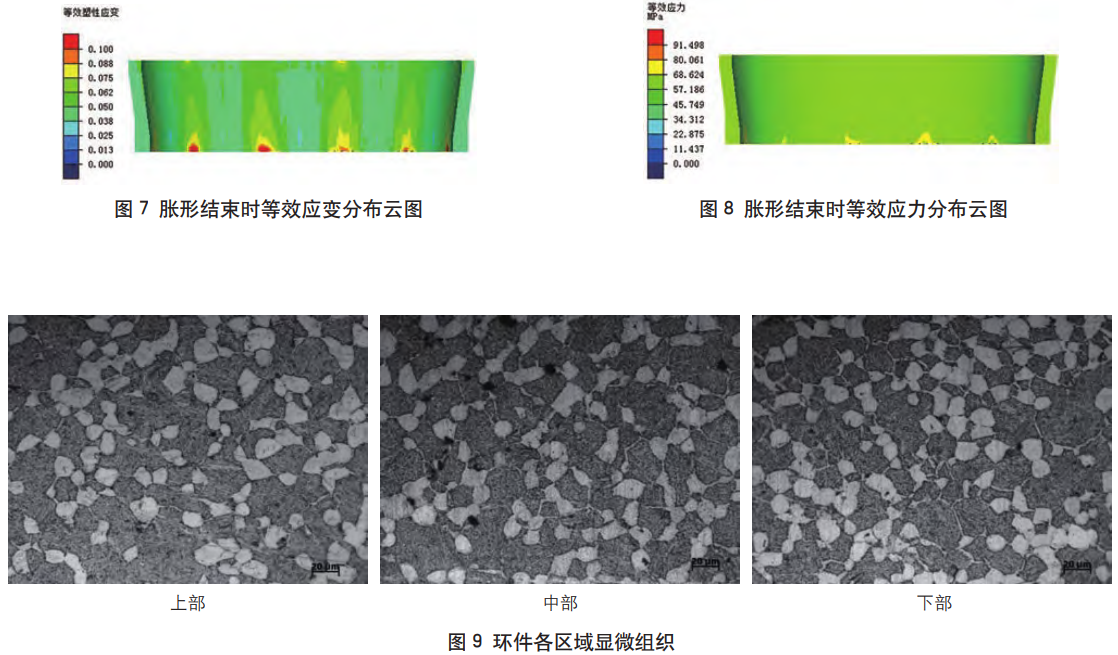

结合有限元数值模拟技术对胀形过程进行仿真,胀形结束时,环件的等效应变分布云图和应力分布云图分别见图7和图8。

从图7中可以看出,环件整体等效应变分布在0.04~0.05之间,进入塑性变形状态,且整个环件应变分布十分均匀。从应力分布也可以看出,环件整体的应力在60~63MPa,降低了后续因内部残余应力不均而导致变形的风险,同时将环件的尺寸精度提高到环件外径的2‰,进一步提高材料利用率,经济效益十分明显。

试验结果

显微组织

按照技术要求,在环件上、中、下部位进行取样检测显微组织,各部位显微组织见图9。环件各区域初生α相含量在35%~45%之间,次生片层α相细小,这对于提高环件的综合性能是十分有利的。

力学性能

按照技术要求在上、中、下区域取样检测,进行室温拉伸、高温拉伸、持久力学性能测试。锻件室温拉伸、400℃高温拉伸和持久检测结果见表3,从表3中可以看出,室温拉伸抗拉强度平均值为1051MPa,高温拉伸的抗拉强度平均值为701MPa,其余各项指标满足技术标准要求,且有较大的富余度。各区域的持久性能均在200h以上。

在环件中部进行取样测试室温冲击、300℃、450℃拉伸、400℃×100h热稳定性能,检测结果见表4。从表4检测结果可以看出,环件各项性能数据未见异常,与同类型产品性能相当。

表3环件力学性能测试结果

| 室温拉伸 | Rₘ/MPa | Rₚ₀.₂/MPa | A/% | Z/% | 400℃高温拉伸 | Rₘ/MPa | A/% | Z/% | 400℃、570MPa持久 | 时间/h | 断裂情况 | 取样位置 |

| - | 1066 | 1005 | 16.5 | 48 | - | 716 | 19.0 | 61 | - | >200 | 未断裂 | 上部 |

| - | 1049 | 990 | 17.0 | 47 | - | 703 | 17.0 | 60 | - | >200 | - | 上部 |

| - | 1043 | 979 | 19.5 | 46 | - | 704 | 16.5 | 62 | - | >200 | - | 中部 |

| - | 1038 | 974 | 18.0 | 47 | - | 694 | 17.0 | 60 | - | >200 | - | 中部 |

| - | 1058 | 999 | 16.5 | 47 | - | 705 | 16.5 | 59 | - | >200 | - | 下部 |

| - | 1056 | 994 | 16.5 | 45 | - | 689 | 16.0 | 58 | - | >200 | - | 下部 |

| 均值 | 1051 | 990 | 17.3 | 46.5 | 均值 | 701 | 17 | 60 | 均值 | -- | -- | -- |

| 技术指标 | ≥895 | ≥825 | ≥10 | ≥20 | 技术指标 | ≥615 | ≥12 | ≥40 | 技术指标 | ≥100 | -- | -- |

表4环件力学性能检测结果

| 室温冲击J | 300℃拉伸 | Rₘ/MPa | Rₚ₀.₂/MPa | A/% | Z/% | 450℃拉伸 | Rₘ/MPa | Rₚ₀.₂/MPa | A/% | Z/% | 400℃×100h热稳定 | Rₘ/MPa | A/% | Z/% | 取样位置 |

| 28 | - | 745 | 617 | 18.5 | 61 | - | 681 | 558 | 18.5 | 64 | - | 1072 | 15.5 | 47 | 中部 |

| 30 | - | 733 | 607 | 17.0 | 59 | - | 673 | 550 | 17.5 | 63 | - | 1058 | 15.5 | 45 | 中部 |

结束语

本次试验选取TC4合金机匣环件作为研究对象,对环件结构进行精化设计,并设计中间环坯,提高环件轧制过程变形的均匀性。并结合有限元数值模拟技术,对环件辗轧、胀形过程进行仿真。成形后环件各部位变形均匀,具有良好的终锻温度。按照技术要求,对环件各部位进行显微组织和力学性能测试,结果表明:

⑴通过精化环件设计余量,减少环件重量,同时降低后续的机械加工工时,降低机械加工成本。采用1火次加热,多道次胀形工艺,调控环件内部应力,使其达到均匀分布,降低后续加工和服役变形风险,同时经过胀形,环件尺寸精度达到环件外径的2‰,进一步提高环件尺寸精度。

⑵结合有限元数值模拟技术,对环件辗轧和胀形过程进行仿真,从变形结束时温度场和应变场可以看出,各部位变形相对均匀,不存在小变形区域,各截面填充良好;变形结束时,环件各区域温度在824~961℃之间,环件终锻温度十分理想。

⑶经过理化测试,试制环件的显微组织、力学性能均满足技术要求,且都有一定富余度。

(注,原文标题:薄壁TC4合金环件精确成形工艺设计)

无相关信息

yongyiti.com

永益钛手机网