- 2023-07-14 11:26:09 多孔医用钛合金锻件钛棒的发展历史与3D打印钛合金的制造现状

- 2022-06-23 09:06:12 我国3D打印钛合金棒锻件粉末材料产业发展现状研究

Ti-4Al-3V(TC4)钛合金是一种中等强度的两相钛合金,具有强度高、密度低、耐腐蚀性能良好等 特点[1],在航空航天、船舶等领域有着广泛应用。随着现代航空航天等领域在高载荷、高燃烧效率等方 面需求的提高,钛合金需要具有更高的硬度、强度、抗蠕变性能等以满足使用需求[2-3]。目前铸态和锻 态的钛合金在抗拉强度、强塑性能等方面与航空航天等领域的应用需求仍然有差距[4],而采用3D打印即 快速成型技术可以实现钛基复合材料的加工,该技术以数字模型文件为基础,运用金属粉末等可粘合材料在 激光热输入作用下逐层打印来获取所需要的成形件[5-6],具有生产效率高、制造灵活以及可打印复杂形 状零部件等的优点,在现代航空航天、船舶等领域有着良好应用前景[7]。在此基础上,本文尝试性采用 3D打印技术制备了不同C含量(质量分数)的Ti-4Al-3V-xC钛合金(x=0, 0.12,0.23,0.39和0.62),对比分析了不同C含量钛合金的显微组织、硬度、蠕变性能和拉伸性能 ,结果将有助于高综合性能的钛合金复合材料的开发,并推动其在更广泛领域的应用。

1、试验材料与方法

1.1 试验材料

试验原料为粒径125μm的Ti-4Al-3V(TC4)钛合金粉末、粒径60μm的C粉,纯度都为99.8%。

1.2 制备方法

为了制备不同C含量的Ti-4Al-3V-xC钛合金(x=0,0.12,0.23,0.39和0.62, 质量分数,下同),按成分配置将粉末置于行星球磨机中,以350r/min速度混合均匀后喷入气溶胶 (体积分数2.8%的聚乙烯醇)继续搅拌15min,得到混合粉末预聚体[8]。分别采用YAG激光器 和CO2激光器3D打印钛合金(激光立体成形),其中,YAG激光器的功率为1kW、脉宽7ms、频 率15Hz、光斑直径1mm、扫描速度3mm/s、载气流量6L/min、送粉量4g/min,CO2激光器的功率为 1.5kW、光斑直径2mm、扫描速度10mm/s、载气流量6L/min、送粉量4g/min。

1.3 测试方法

采用线切割方法切割块状试样,磨抛和Kroll试剂腐蚀后采用JEOL JSM-6400型扫描电镜 观察显微形貌并用能谱仪测试成分;使用DUH-222B型纳米压痕仪测试纳米硬度,加载载荷和速率分别 为1.96mN和45mN/s,保压时间控制在40s,分别得到硬度、弹性模量、蠕变等结果[9];拉伸性 能使用纳克GNT300电子拉伸试验机进行测试,温度为室温,结果取6根试样平均值,拉伸速率为1mm /min。

2、试验结果与分析

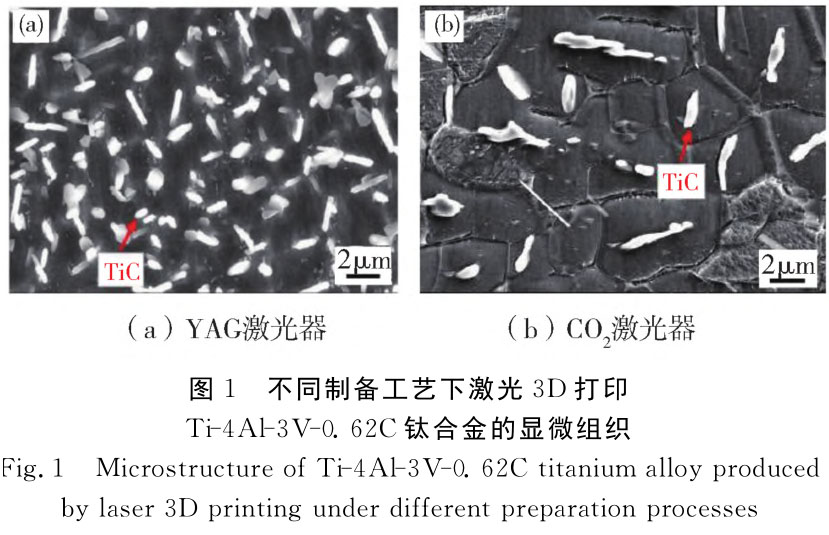

图1为不同制备工艺下激光3D打印Ti-4Al-3V-0.62C钛合金的显微组织。对比分析可知,采用YA G激光器和CO2激光器3D打印钛合金的显微组织存在明显差异,虽然在凝固后纤维组织中都存在亮白色 的TiC颗粒,但是TiC颗粒的尺寸、分布和面积分数都不同。

其中,采用YAG激光器3D打印钛合金中的TiC颗粒尺寸细小、分布均匀,而CO2激光器3D打 印钛合金中的TiC颗粒尺寸较大、数量较小。整体而言,采用YAG激光器3D打印钛合金中的TiC颗粒尺寸和分布符合预期要求[10],后续主要采用YAG激光器3D打印。

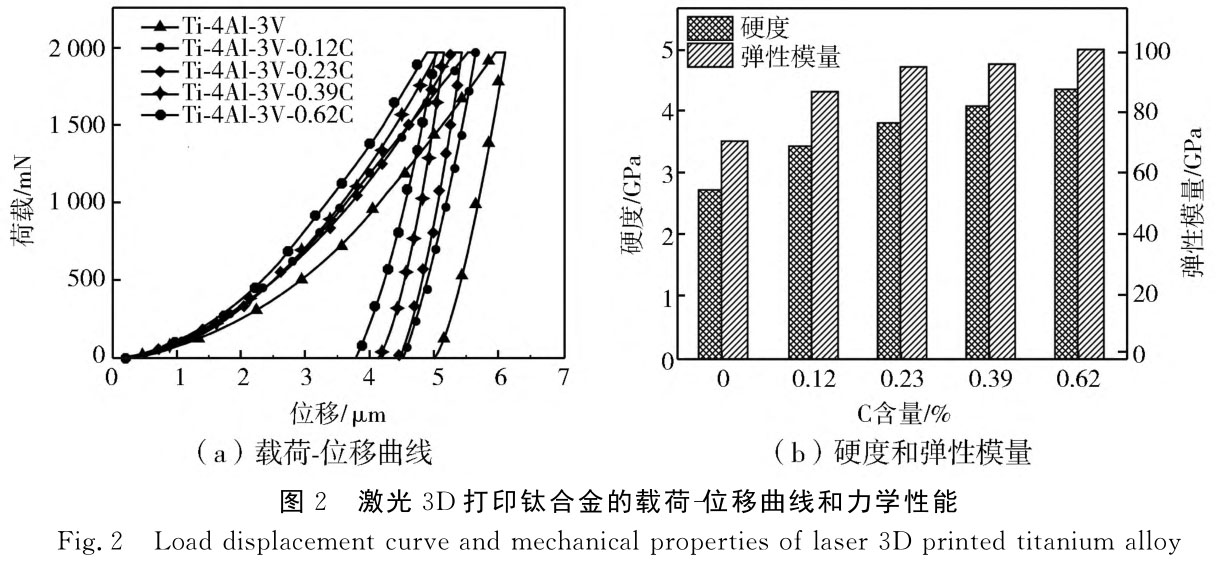

图2为激光3D打印钛合金的载荷-位移曲线和力学性能,分别列出了C含量为0.12%、0.23%、 0.39%和0.62%时钛合金的载荷-位移曲线、硬度和弹性模量。从图2(a)的载荷-位移曲线可知,随着 钛合金中C含量增加,纳米压痕深度逐渐减小,且含C的钛合金的纳米压痕深度都小于不含C的钛合金, 由此可见,在钛合金中加入C有助于减小纳米压痕深度。从图2(b)的硬度和弹性模量测试结果看,添加C 的钛合金的硬度和弹性模量都高于未添加C的钛合金,且随着C含量从0.12%增加至0.62%,含C 钛合金的硬度和弹性模量逐渐增加,在C含量为0.62%时,含C钛合金的硬度从2.72GPa增加至4.28G Pa,弹性模量从70.3GPa增加至100.9GPa,这主要是因为在钛合金中加入C可以起到固溶强化和 析出强化作用[11-12],且C含量越高则3D打印钛合金中TiC的析出量会越多,第二相强化作用愈发 显著,硬度提升的同时弹性模量增大[13]。

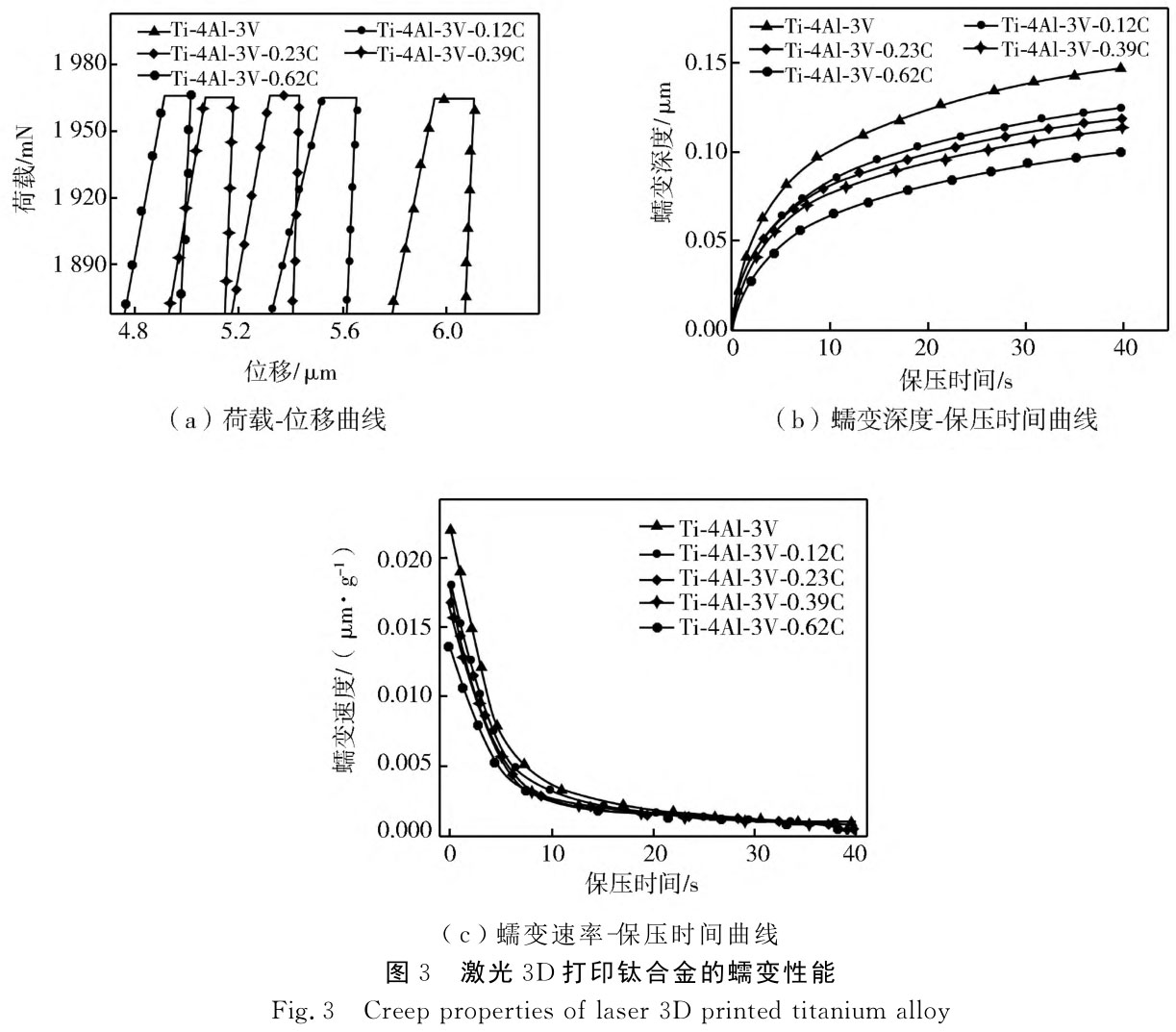

图3为激光3D打印钛合金的蠕变性能测试结果,分别列出了荷载-位移、蠕变深度-保压时间和蠕 变速率-保压时间曲线。从图3(a)的荷载-位移曲线可知,含C的钛合金的蠕变深度都小于不含C的 钛合金,且随着C含量增加,蠕变深度呈现逐渐减小趋势,可见在钛合金中加入C可以一定程度上提升其抗 蠕变性能;从图3(b)的蠕变深度-保压时间曲线可知,随着保压时间的延长,不同C含量的钛合金的蠕 变深度都呈现逐渐增加的趋势,但是在相同保压时间下,含C钛合金的蠕变深度都小于不含C钛合金,且C 含量越高则钛合金的蠕变深度越小。从图3(c)的蠕变速率-保压时间曲线可知,随着保压时间的延长 ,不同C含量的钛合金的蠕变速率都呈现逐渐减小的趋势,在相同保压时间下,不含C钛合金的蠕变速率 最大。整体而言,在钛合金中加入C可以有助于材料抗蠕变性能提升。

图3为激光3D打印钛合金的蠕变性能测试结果,分别列出了荷载-位移、蠕变深度-保压时间和蠕 变速率-保压时间曲线。从图3(a)的荷载-位移曲线可知,含C的钛合金的蠕变深度都小于不含C的 钛合金,且随着C含量增加,蠕变深度呈现逐渐减小趋势,可见在钛合金中加入C可以一定程度上提升其抗 蠕变性能;从图3(b)的蠕变深度-保压时间曲线可知,随着保压时间的延长,不同C含量的钛合金的蠕 变深度都呈现逐渐增加的趋势,但是在相同保压时间下,含C钛合金的蠕变深度都小于不含C钛合金,且C 含量越高则钛合金的蠕变深度越小。从图3(c)的蠕变速率-保压时间曲线可知,随着保压时间的延长 ,不同C含量的钛合金的蠕变速率都呈现逐渐减小的趋势,在相同保压时间下,不含C钛合金的蠕变速率 最大。整体而言,在钛合金中加入C可以有助于材料抗蠕变性能提升。

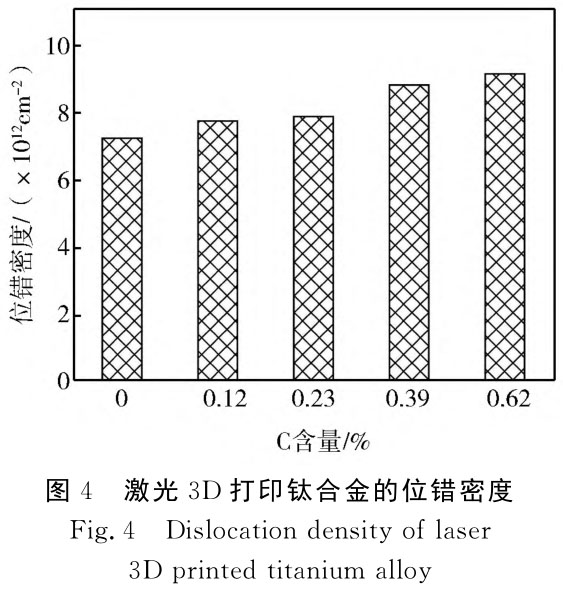

合金的位错密度都高于不含C钛合金,且含C钛合金的位错密度随着C含量增加逐渐增大,在C含量 为0.62%时达到最大值(9.21×1012cm-2)。这主要是因为随着C含量增加,钛合金的硬度最大, 压头压入过程中形成的加工硬化效果愈发显著[14],塑性变形过程中位错会不断增殖而使得位错密度升高 。但是钛合金中C含量并不是越高越好,如果C含量过高,硬度增加的同时会一定程度上影响塑性和韧性,因此,需要找到合适的C添加量以实现良好的强塑性和韧性结合。

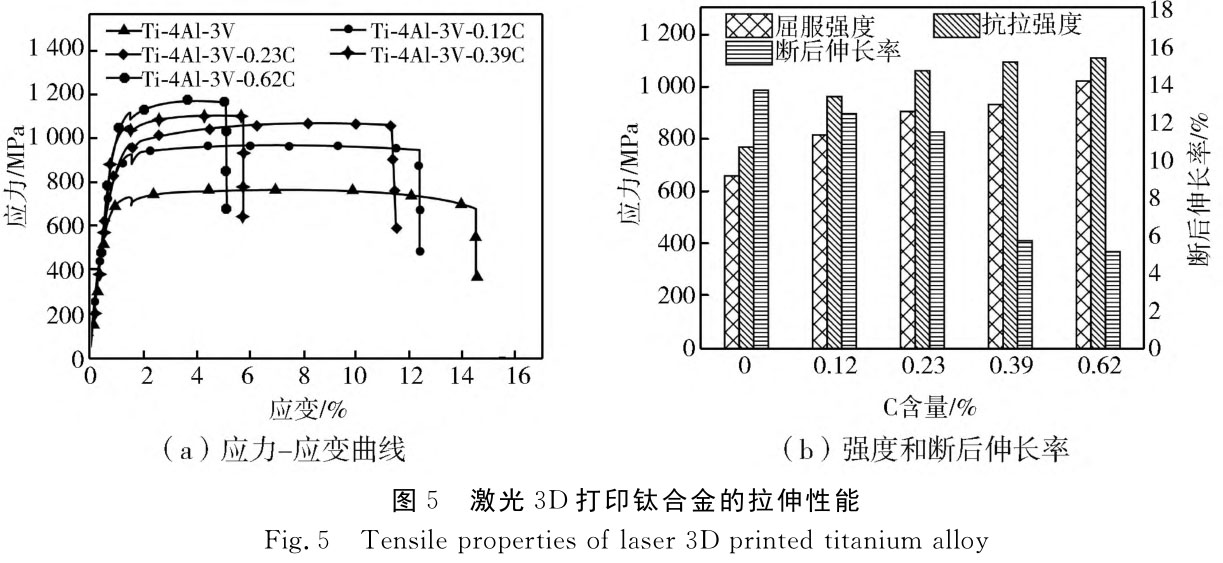

图5为激光3D打印钛合金的拉伸性能测试结果。从图5(a)的应力-应变曲线可知,含C和不含C 钛合金的应力-应变曲线都较为相似,都存在弹性变形、屈服和强化阶段,断裂时不含C的钛合金应变最 大,而C含量越高则钛合金断裂时的应变越小,相应地塑性越差;从图5(b)的强度和断后伸长率测 试结果可知,含C钛合金的抗拉强度和屈服强度都高于不含C钛合金,而断后伸长率都低于不含C钛合金 ,尤其是当C含量增加至0.39%及以上时,含C钛合金的断后伸长率下降较为明显。当C含量为0.23% 时,3D打印钛合金的抗拉强度、屈服强度和断后伸长率分别为1 078MPa、921MPa和11.6%,高 于铸造TC4钛合金(抗拉强度≥860MPa、屈服强度≥758MPa、断后伸长率≥8%)和锻态 TC4钛合金(抗拉强度≥930MPa、屈服强度≥860MPa、断后伸长率≥10%),具有相对较好的 综合性能。

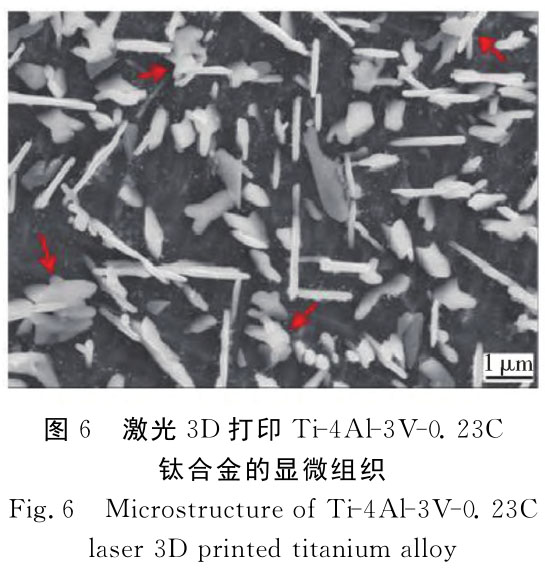

图6为激光3D打印Ti-4Al-3V-0.23C钛合金的显微组织。可见,在钛合金内部存在不规则形 状的棒状或者片状析出物,能谱分析表明其主要含有Ti和C元素,结合文献可知,这些不规则形状的 析出物为TiC,在钛合金中可以起到颗粒增强作用,但是较大尺寸的TiC会形成裂纹源而降低塑性 。结合前述的测试结果可知,在钛合金中加入C,其中一部分C会以固溶形式存在并起到固溶强化作用 ,而另一部分C则会与Ti发生反应而形成形状不规则的TiC,细小弥散的颗粒状TiC可以起 到颗粒强化作用,而较大尺寸的TiC则会产生应力集中并萌生裂纹而降低塑性和韧性。

3、结论

1)随着钛合金中C含量增加,纳米压痕深度逐渐减小,且含C的钛合金的纳米压痕深度都小于不含 C的钛合金,由此可见,在钛合金中加入C有助于减小纳米压痕深度。

2)含C钛合金的位错密度都高于不含C钛合金,且含C钛合金的位错密度会随着C含量升高而逐渐增 大,在C含量为0.62%时位错密度达到9.21×1012cm-2。

3)含C钛合金的抗拉强度和屈服强度都高于不含C钛合金,而断后伸长率都低于不含C钛合金, 尤其是当C含量增加至0.39%及以上时,含C钛合金的断后伸长率下降较为明显。当C含量为0.23%时, 3D打印钛合金的抗拉强度、屈服强度和断后伸长率分别为1 078MPa、921MPa和11.6%。

参考文献:

[1] 汪豪杰,杨芳,郭志猛,等.3D打印钛及钛合金的发展现状及挑战[J].稀有金属材料与 工程,2021,50(2):709-716.

[2] 刘时兵,柴皓,倪嘉,等.航空航天用钛合金3D打印技术的研究概述[J].铸造,2019, 68(9):965-970.

[3] 杨鑫,张兆洋,王犇,等.3D打印钛合金薄壁构件的研究进展[J].钛工业进展,2020 ,37(5):43-48.

[4] 牛京喆,孙中刚,常辉,等.3D打印医用钛合金研究进展[J].稀有金属材料与工程, 2019,48(5):1697-1706.

[5] 陈伟强.激光3D打印工艺对钛合金质量的影响[J].工程技术研究,2020,5(17): 244-245.

[6] LIANG W Q,ZHOU C,ZHANG H W,et al.Recent advances in 3Dprinting of biodegradable metals for orthopaedic ap-plications[J].Journal of B iological Engineering,2023,17(1):56.

[7] 唐超兰,温竟青,张伟祥,等.钛合金3D打印成形技术及缺陷[J].航空材料学报,2019, 39(1):38-47.

[8] 唐超兰,张伟祥,陈志茹,等.3D打印用钛合金粉末制备技术分析[J].广东工业大学学报 ,2019,36(3):91-98.

[9] 潘琛,张黎敏,田永刚.工艺参数对激光3D打印钛合金组织拉伸性能的影响分析[J].激 光杂志,2021,42(7):152-156.

[10] 张思源,张鑫,王彦军,等.3D打印SLM工艺用球形钛合金粉制备工艺及性能研究[J ].有色金属工程,2021,11(4):8-12.

[11] 刘占起,徐国建,王蔚,等.激光3D打印工艺对钛合金质量的影响[J].沈阳工业大学学报 ,2020,42(1):57-62.

[12] 尚进,曹玮,陈永畅.热处理对3D打印钛合金耐蚀性的影响[J].腐蚀与防护,2020,41 (5):27-29,62.

[13] 叶文辉,廖强,宋阳,等.基于3D打印技术的钛及钛合金精密铸造工艺[J].有色金属加 工,2022,51(5):34-36,50.

[14] 高骥天,李清松,张波,等.超大尺寸3D打印成型钛合金叶片性能组织分析[J].电焊机, 2020,50(3):18-23,140-141.

yongyiti.com

永益钛手机网