- 2022-08-16 05:31:01 钛环钛法兰等钛产品加工中粉末冶金技术的发展

粉末冶金技术是一种高性能材料制造技术,在航空发动机中发挥着越来越重要的作用。它不仅能够制备出无宏观偏析、组织均匀、晶粒细小、各向同性、热加工性能良好的合金和复合材料,大幅度提高了粉末冶金材料的屈服强度和疲劳性能,而且能够实现零部件的近终成形[1]。粉末冶金技术已成为航空发动机关键热端部件和其他多种新材料的优选制备技术[2,3]。航空发动机是飞机的心脏,它直接关系到飞机的各项性能指标和安全性。随着航空发动机向大型化、高推重比和高效率的方向发展,涡轮前燃气温度不断提高,零部件的负荷不断增大,工作状况越趋恶劣,这对航空发动机关键零部件的性能要求越来越苛刻。同时,涡轮盘和涡轮叶片等核心零部件能够承受的燃烧温度和压缩比的提高有助于提高航空发动机的燃油经济性,减少排放和延长使用寿命。可见,高性能航空发动机的发展和粉末冶金技术的进步相辅相成。本文将重点介绍航空发动机中的各种粉末冶金材料,以及粉末制备、成形和致密化关键技术。

1、航空发动机用粉末冶金材料

1.1P/M镍基高温合金

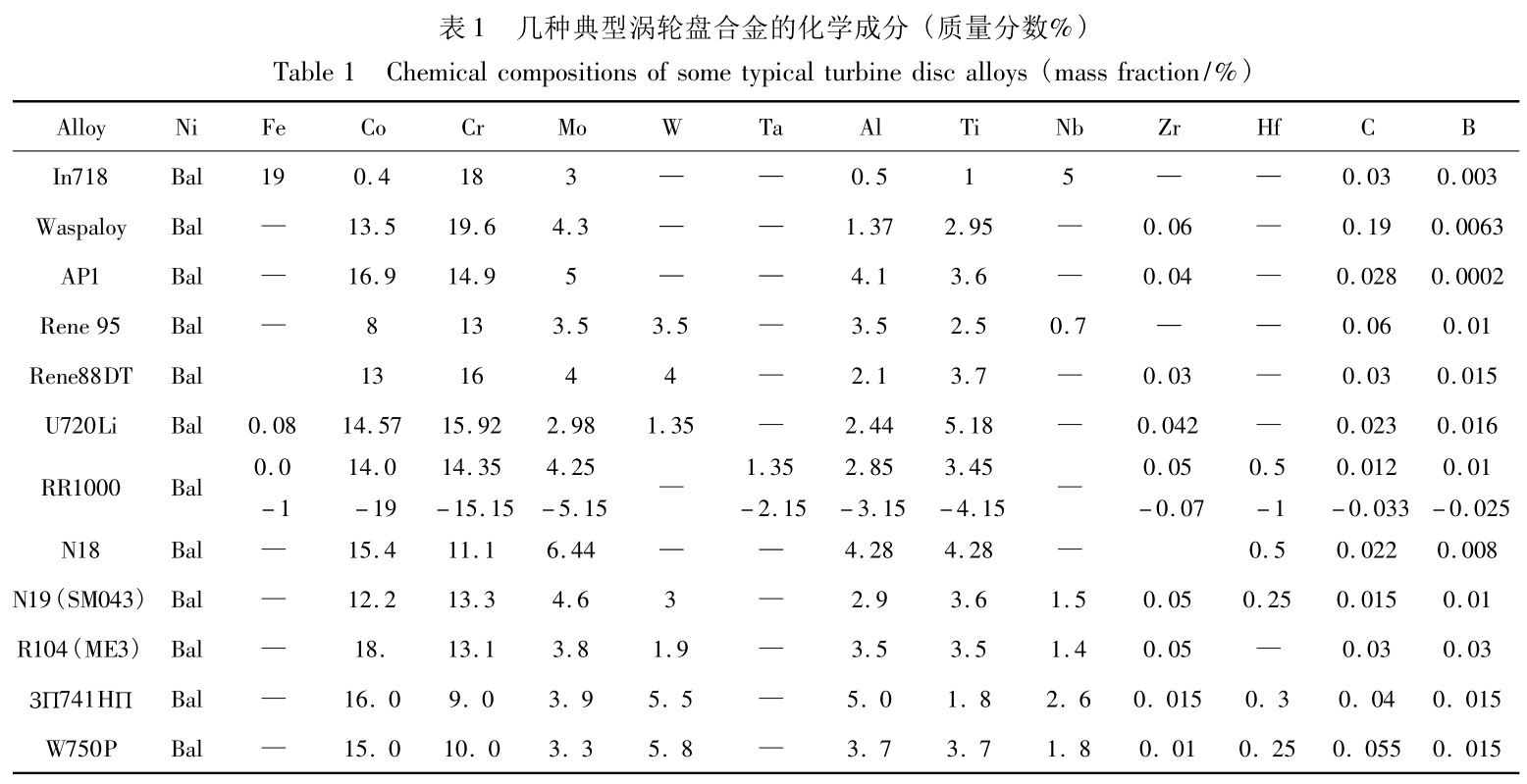

镍基高温合金是航空发动机中用量最多的高温结构材料,主要用于制造涡轮盘、压气机盘、鼓筒轴、封严盘、封严环、导风轮以及涡轮盘高压挡板等高温承力转动部件。随着镍基高温合金成分日趋复杂、零件尺寸不断增大,P/M镍基合金显示出更大的优越性。表1为几种典型涡轮盘合金的化学成分[4]。

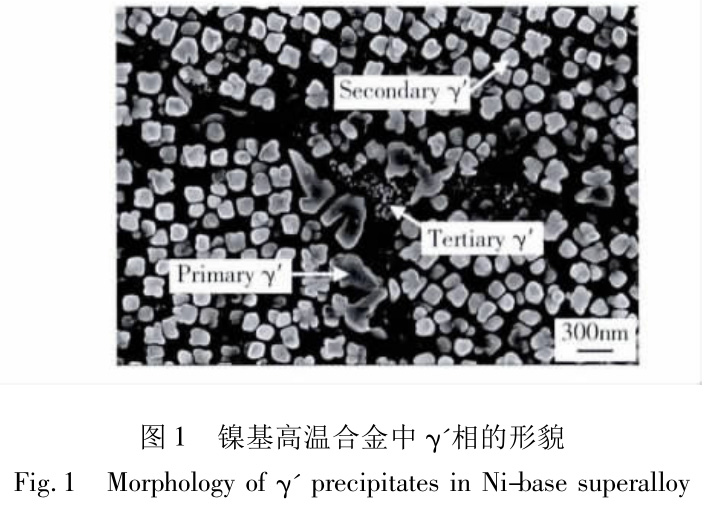

合金元素大致分为四类:基体强化元素(Co,Fe,Cr,Mo,W,V,Ti,Al)、γ'相形成元素(Al,Ti,Nb,Ta)、碳化物形成元素(Cr,Mo,W,V,Nb,Ta,Ti,Hf)和晶界强化元素(Zr,B)。γ'相(见图1)是镍基合金的重要强化相,优化γ'相的含量、粒径和形貌是提高镍基合金高温力学性能的有效途径。

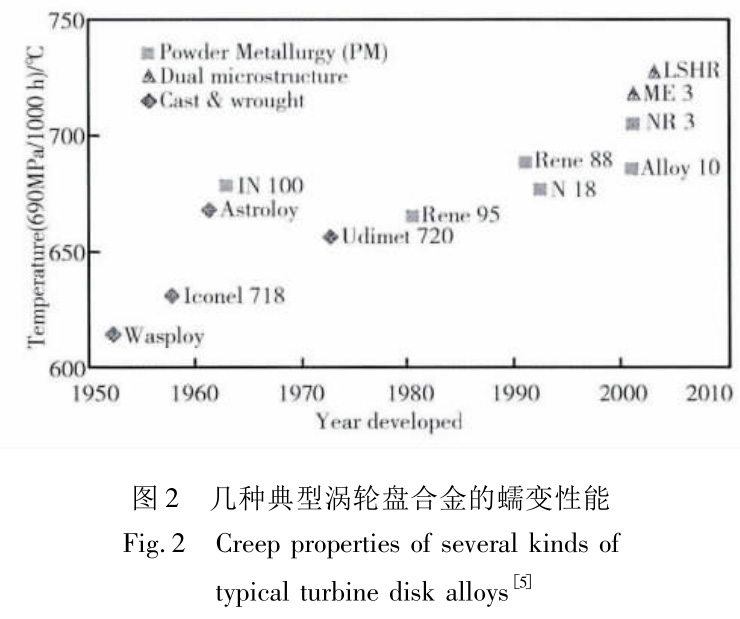

图2所示为几种典型涡轮盘合金的蠕变性能[5]。与铸锻镍基高温合金(Wasploy、Inconel718、Astroloy和Udimet720)相比,P/M镍基高温合金具有更高的使用温度。IN100、Udimet720和René95是第一代粉末高温合金,其中IN100合金是1972年由美国率先研制成功。第一代高强型粉末高温合金的代表是René95合金,是目前650℃下使用的盘件合金强度最高的一种,其特点是γ'相含量高(一般>45体积分数%),晶粒高度细化,强度高、抗裂纹扩展能力低和持久能力差。美国研制的René88和法国研制的N18合金是第二代损伤容限型合金,其特点是晶粒粗大,抗拉强度较第一代低,但具有较高的蠕变强度、裂纹扩展抗力以及损伤容限性能,最高使用温度提高到700~750℃。Alloy10,NR3,ME3和LSHR是第三代高强损伤容限型粉末高温合金,γ'相的含量为45%~55%(体积分数),可采用过固溶线温度热处理获得适当粗大晶粒组织,或者通过双重组织热处理获得轮心部位细晶组织、轮缘部位为粗晶组织的双性能涡轮盘合金(LSHR和ME3),使用温度为700~750℃,其性能特点是抗拉强度高于第二代,比第一代的稍低,但疲劳裂纹扩展速率比第二代的还低。

In-100,Rene95,Astroloy,Udinet720,Rene88DT,N18和FP741NR都已成功用作航空发动机的热端部件,其中后三种合金是专门针对粉末冶金工艺设计的。美国Crucible公司首先制备出粉末涡轮盘,并在GE公司的T-700发动机上得到应用。目前,商用和军用发动机中至少有15万件粉末涡轮盘在服役[4]。英国RollRoyce公司开发的RR1000合金,俄罗斯VILS公司开发的W750P和W751P合金,美国NASA格林研究中心、GE和P&WA公司联合开发的MER3(R104)合金,法国ONERA公司开发的N18和N19合金都采用粉末冶金工艺制备。

R104合金2007年起用于GP7200发动机的高压涡轮盘,在英国国内航线的空客A380飞机上已创造了60000起落和30万小时安全飞行的记录[4]。波音787飞机所用的Trent1000发动机中的后两级高压涡轮轮毂和高压涡轮盘采用RR1000粉末高温合金制备。RR1000合金用于TrentXWB发动机,将于2013年用于新空客A350飞机。N19合金具有更高的蠕变和低周疲劳性能,该合金将用于SNECMA公司的M88涡扇发动机。VILS公司开发的ЗП741HП(EP741NP)合金是俄罗斯成熟应用的粉末高温合金,用于制备涡轮盘、轴等关键部件,已成功应用于米格-29、米格-31、苏-27、图-204等飞机,已制造出大约46000件涡轮盘,自1976年以来未出现过事故[4]。为了满足DD14发动机对700℃使用的更高强度合金(UTS和YS为1600MPa和1200MPa)的要求,VILS公司先后开发了HIP工艺制备的W750P,W751P,W751P和W753P合金,所用粉末颗粒的粒径小于100μm,并添加了Re,Ta,Y和Ru等合金元素,具有更高的室温强度、持久强度和低周疲劳性能,仍处于研制阶段。中国粉末高温合金的研究主要集中在北京航空材料研究院和钢铁研究总院,已成功研制出两代粉末高温合金:以FGH4095合金(与René95成分相当)为代表的使用温度650℃的第一代高强型合金和以FGH4096合金(与René88DT成分相当)为代表的使用温度为750℃的第二代损伤容限型合金。

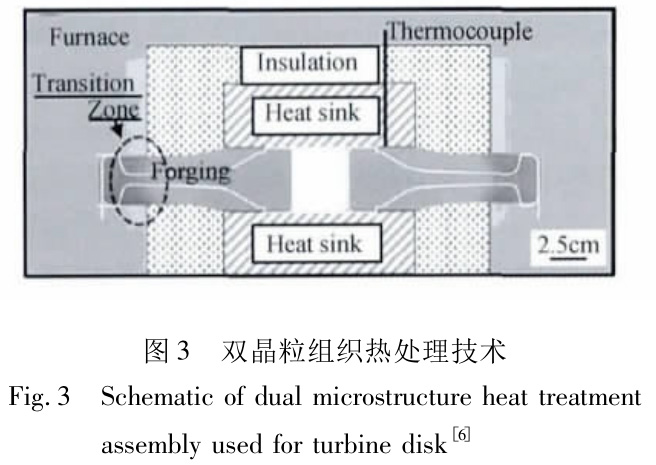

双性能涡轮盘是涡轮盘制造技术的重要发展方向,对研制高推重比先进航空发动机非常重要。Gabb等采用图3所示的双组织热处理方法(DM-HT)[6]对热挤压态的盘坯进行热处理,通过热沉和隔热层在盘芯和盘缘制造温度梯度,使盘芯温度低于盘缘,得到单合金双性能粉末盘。该技术能够使盘坯的轮缘部分获得粗晶组织,而轮毂部分仍然保持热挤压态所具有的细晶组织。美国P&WA公司采用双重热处理工艺制造出的双性能粉末盘于1997年装配在第四代战斗机F22的F119发动机上。

1.2P/M钛基合金

钛及钛合金具有比强度高、热强性和耐腐蚀好等有优点,主要用于制造航空发动机的风扇、压气机中的压气机盘、叶片、导航仪和连接环等。钛合金代替钢或高温合金可以明显减轻发动机的重量,提高发动机的推重比[7]。这些零部件要求在高温下(300~600℃)具有较高的比强度、高温蠕变抗力、疲劳强度、持久强度和组织稳定性。P/M钛合金,拉伸性能达到甚至超过熔锻材水平。然而,P/M钛合金中的孔隙和较高的杂质含量会导致疲劳性能严重下降。提高致密度和净化工艺过程是P/M钛合金亟待解决的问题。

Ti-Al(Ti3Al,TiAl,TiAl3)金属间化合物基复合材料以碳化物(SiC,TiC,B4C)、氮化物(Si3N4,TiN,AlN,BN)、氧化物(A12O3,ZrO2,TiO2)、Ti5Si3和TiB2等颗粒作为增强相,具有抗氧化能力强、抗蠕变性能好和密度低等优点,使用温度能达到816~982℃,使钛在航空发动机上的使用部位由冷端(风扇和风压机)发展到热端(涡轮),适宜于制备高压压气机叶片和低压涡轮叶片2[8]。TiAl基复合材料主要采用自蔓延高温合成、粉末冶金、热压或热等静压、放电等离子体烧结、冲击波固结合成法和喷射沉积等方法制备。然而,Ti-Al基复合材料的热加工难度大,综合性能有待改善,目前鲜见应用报道。

1.3难熔金属

难熔金属包括铌合金、钼合金、钽合金和钨合金。铌合金的密度最小,在1100~1650℃具有较高的强度,良好的焊接性能和室温塑性,能制成薄板和外形复杂的零件。钼铜合金可用作固体火箭发动机的喉衬材料。Ta-10W合金已用于火箭发动机喷管的燃气扰流片、阿波罗的燃烧室。Ta-10W-2.5Hf合金用于液体火箭喷管的喷嘴。钨及其合金可制成不用冷却的火箭喷管、离子火箭发动机的离子环、喷气叶片和定位环、热燃气反射器和燃气舵。用钨代替钼作固体火箭发动机的进口套管、喉管喉衬(W-Cu)可将材料的使用温度从1760℃提高到3320℃以上[9]。美国联合飞机公司将钨-铜复合材料用作火箭发动机的喷管隔板,它足以承受超过钨熔点3400℃的燃烧温度。难熔金属的高温强度、高温氧化与防护和材料轻量化是不可回避的挑战。

1.4超高温合金

目前,镍基和钴基高温合金已经接近其使用温度极限,需要开发新型的超高温合金。铌-硅基共晶自生复合结构材料具有高熔点(1918℃)、高刚度、低密度(7.19g/cm3)以及高的高温强度,是新一代高温结构材料的研究热点[10]。它是利用原位析出的在高温下(>1500℃)仍有良好化学稳定性及组织稳定性的硅化物(Nb3Si或Nb5Si3)对铌基体进行强化。Nb-Si系原位复合材料有望成为在1200~1400℃下工作的涡轮叶片材料。通过添加Ti,Cr,Hf,Al和Mo等合金化元素和进行表面涂覆处理能够提高Nb-Si系原位复合材料的使用温度。

Mo-Si-B三元合金具有高的高温强度、良好的抗氧化性能和适中的室温韧性,可作为航空发动机用结构材料和高温抗氧化涂层材料。目前研究主要集中在两个体系:α-Mo+Mo3Si+Mo5SiB2和Mo5Si3+Mo3Si+Mo5SiB2。前者含有延展性好的α-Mo相,能够将力学性能和抗氧化性结合起来,在抗断裂性能方面具有优势。Yu等[11]采用机械合金化和热压工艺制备出Mo-9Si-8B-3Hf合金,在1400~1560℃具有较好的塑性变形能力,这为解决Mo-Si-B合金加工性差的问题提供了新的思路。

1.5氧化物弥散强化合金

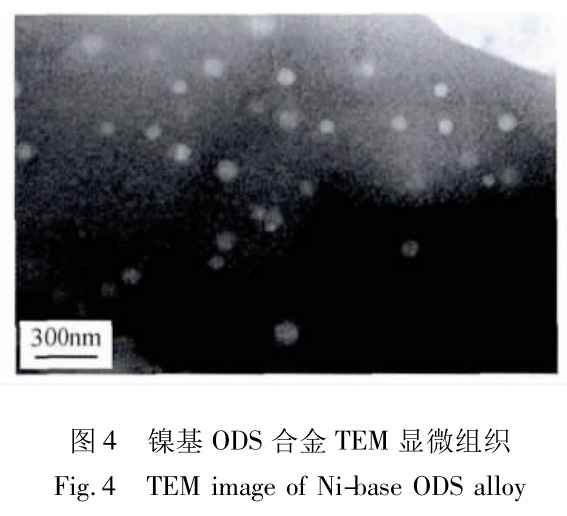

镍基氧化物弥散强化(OxideDispersionStrengthen,ODS)合金可用作涡轮喷气发动机中的导向叶片或涡轮叶片,不仅可以在高温下长期使用,而且还能承受气体腐蚀、蠕变和疲劳载荷。镍基ODS合金优异的高温蠕变性能主要得益于氧化物的弥散强化、γ'[Ni3(Al,Ti)]相的析出强化和拉长晶粒抑制晶界滑移[12]。MA600,MA754和MA760是有代表性的镍基ODS合金。镍基ODS合金采用机械合金化(MA)+热挤压工艺制备,包括三个重要步骤:机械合金化、热力学变形(热挤压或轧制)和热处理。细化氧化物粒径以进一步提高力学性是一个重要的研究方向[13]。添加Hf元素能够使氧化物的粒径由~30nm减小到5~10nm(如图4所示),并为氧化物/基体界面结构的控制提供了一个新的手段。从强化晶界以减少晶界滑移的角度出发,解决柱状晶粒带来的力学性能的各向异性,特别是横向晶界蠕变脆性问题是扩大镍基ODS合金应用的关键。

1.6喷涂合金粉末

热喷涂粉末用于航空发动机的热障涂层、封严涂层、抗高温烧蚀涂层、耐磨损涂层。涂层技术在航空发动机关键零部件的耐磨、高温防护、隔热、封严以及高温合金零件的防微动磨损、阻燃等方面起到显著作用[14,15]。涂层能够有效提高关键零部件的抗热疲劳和高温腐蚀能力,延长使用寿命。热喷涂粉末主要有纯金属粉末(W,Mo,Al,Cu,Ni,Ti,Ta,Nb等)、合金粉末(Al-Ni,Ni-Cr,Ti-Ni,Ni-Cr-Al,Co-Cr-W,MCrAIY(M=Co,Ni,Fe),Co基,Ni基,Fe基自熔合金等)、氧化物陶瓷粉末(Al2O3,ZrO2,Cr2O3,TiO2等)、碳化物粉末(WC,TiC,Cr3C2等)、金属陶瓷粉末(WC-Co,Cr3C2-NiCr等)。美国航空飞机中需要采用热喷涂技术的零件约7000多件。热喷涂粉末与其他粉末冶金用粉末不同,它要求粉末粒度细小(15~150μm)、粒度分布窄、球形度高、流动性好、气体及杂质含量低、松装密度达到一定要求。

2、粉末冶金工艺

2.1粉末制备技术

2.1.1镍基高温合金粉末

制备粒度小、氧含量低、纯净度高的镍基合金粉末是制备高性能粉末涡轮盘的关键技术之一。目前主要有等离子旋转电极法制粉(PREP粉)和氩气雾化法制粉(AA粉)两种方法。俄罗斯主要采用PREP粉,PREP粉粒度偏大,夹杂物尺寸较大。欧美主要采用AA粉,AA粉粒度相对细小,夹杂物尺寸小。高温合金粉末正朝着无陶瓷、超纯净细粉方向发展。粉末粒径的细化能够限制粉末中非金属夹杂的尺寸,从而有效提高涡轮盘的低周疲劳寿命、可靠性和使用寿命。此外,对粉末进行真空脱气和双韧化处理(颗粒界面韧化+热处理强韧化),提高盘坯的致密度和改善材料的强度和塑性,也是一个重要的研究方向。

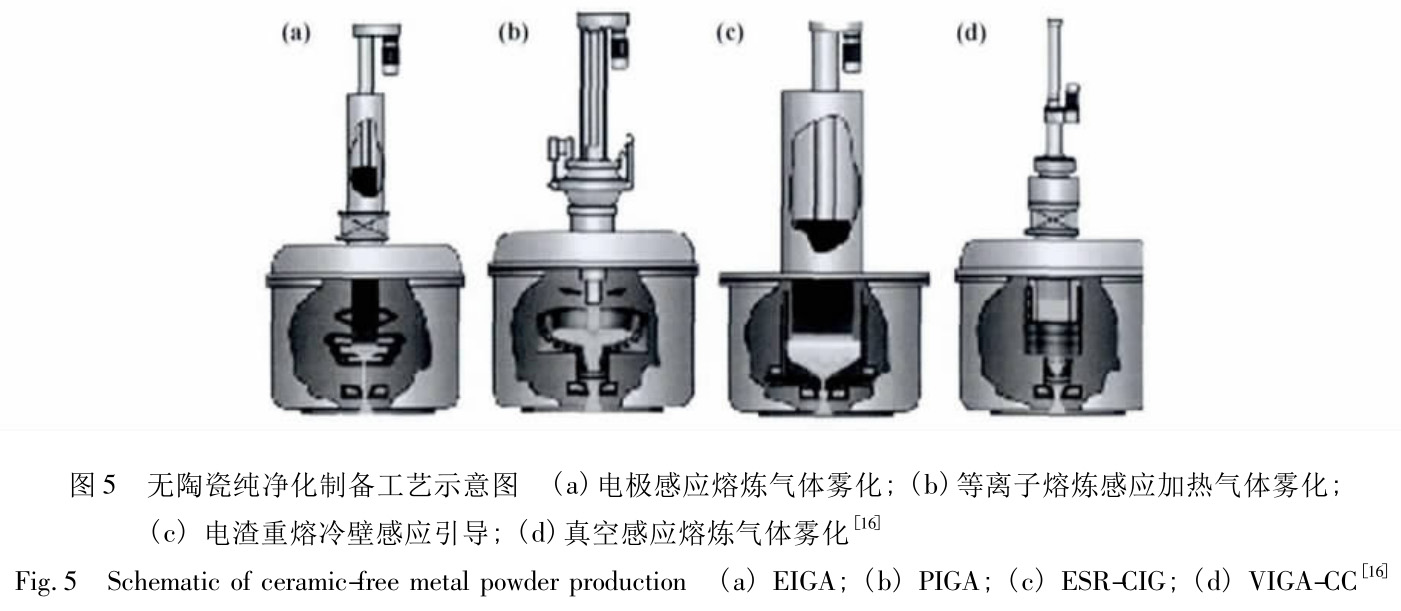

为了克服真空感应熔炼(VIM)惰性气雾化系统中中间包的陶瓷材料和熔化金属接触而引入的“陶瓷问题”,近年来开发了多种纯净化熔炼和制粉技术,如图5所示[16]。在电极感应熔炼气体雾化(EIGA)工艺中,预合金棒作为电极,当缓慢旋转的电极进入环形感应线圈中时电极开始熔化,熔滴落入惰性气体雾化喷嘴系统后进行雾化。等离子熔炼感应加热气体雾化(PIGA)法利用等离子弧在水冷铜坩埚中进行熔炼,水冷铜坩埚的底部与感应加热漏嘴相连,该无陶瓷漏嘴系统将熔化金属液体流引入气体雾化喷嘴进行雾化。在基于冷壁坩埚熔炼技术的真空感应熔炼气体雾化(VIGA-CC)系统中,坩埚配有一个底部浇注系统,冷坩埚的底部浇注开口与冷壁感应引导系统(CIG)相连,该系统可用于活性金属,例如钛合金或TiAl金属间化合物的熔炼。在ESR-CIG(电渣重熔冷壁感应引导)工艺中,将要雾化的材料以电极的形式给进,电极头在与熔渣的接触点进行熔化,形成精炼熔滴,熔滴向下穿过活性熔渣层进入铜制水冷坩埚中。精炼金属液通过冷壁感应引导系统,然后采用高速惰性气体流进行雾化。

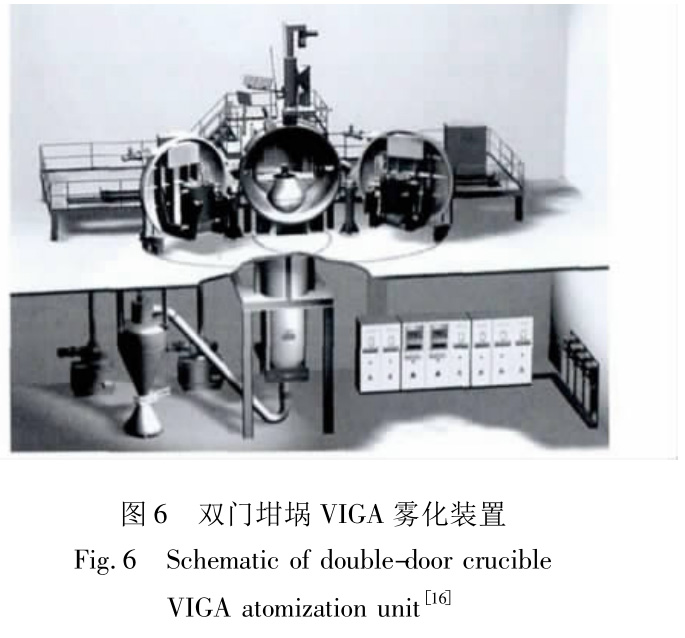

为了提高雾化粉末的生产效率,德国ALD公司开发了大型惰性气体雾化系统,如图6所示[16]。该雾化系统的熔炼坩埚的最大容量达2t。雾化塔通过一个双坩埚门装置与熔炼室相连,每个真空感应熔炼炉都配有一扇炉门,便于迅速更换坩埚,提高了生产效率。

2.1.2快速成形用钛基合金粉末

快速成形过程中钛及钛铝合金存在元素挥发、烧损现象,这使快速成形粉末不同于粉末冶金和热喷涂用的金属粉末,需要针对快速成形工艺的特点对现有合金成分进行改进,发展快速成形专用钛合金粉末。典型的钛粉制备技术有氢化脱氢法、氢化钙还原法、改进的钠还原法及雾化法。这些工艺所得的粉末不规则,工艺流程长,杂质控制较难,细粉末增氧严重,并且粉末流动性差[17]。目前制备低氧高品质钛合金粉末成熟技术主要有等离子旋转电极雾化法、冷壁坩埚惰性气体雾化、无坩埚惰性气体雾化等技术。批量制备低氧球形钛合金粉末是目前的一个重要研究方向,需要优化雾化工艺参数以细化粉末粒径、降低杂质含量、提高球形率与收得率。此外,还要严格控制原材料、筛分储存、真空封装等环节,突破活性金属粉末氧含量控制技术。

2.1.3喷涂粉末

不同制备工艺会引起粉末颗粒的化学成分、粒径、粒度分布和形貌的很大变化,这直接关系到涂层的性能。气体雾化、水雾化、喷雾干燥制粒以及机械研磨是制备喷涂用粉末的常用方法。近年来,针对一些特殊要求开发了多种喷涂用合金粉末的新工艺。

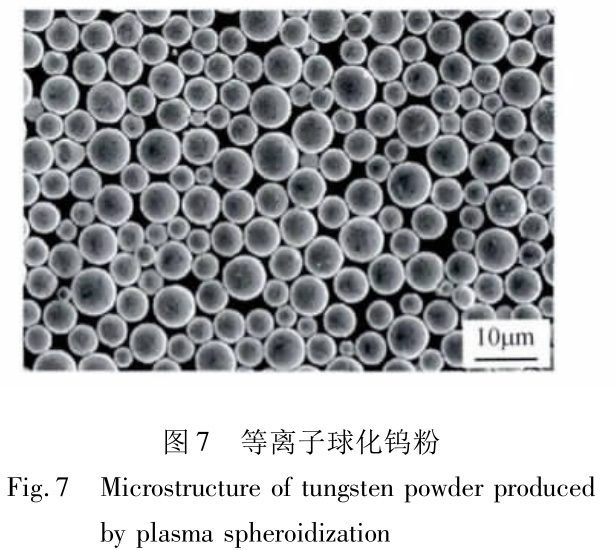

(a)等离子体球化

等离子体球化是利用等离子弧使形状不规则的原料粉末颗粒迅速加热而熔化,熔融的颗粒在表面张力作用下形成球形度很高的液滴,然后在极高的温度梯度下迅速凝固,从而获得球形粉末。这是一种制备致密、球形、高纯度热喷涂粉末的有效方法。图7所示为北科大采用气流磨分级分散和等离子球化相结合的工艺制备的球形钨粉,平均粒度为3~7μm。

(b)喷雾干燥———等离子致密球化工艺

首先将所要形成复合粉末的组分混合,并加入溶液使之形成悬浮液体,同时在悬浮液中加入黏结剂,将悬浮液喷雾干燥,形成由几个粉末组成的微细颗粒。然后将复合粉末引入高能等离子中,使微粒组分之间熔化,发生反应并球化,从而得到致密颗粒。复合粉末组分均匀、粒度均匀、粉末表面光滑、球形度高、流动性好。

(c)水热氢还原法

水热氢还原法是将核心粉末、催化剂加入到镍盐溶液中,利用高压釜内的氢气在一定温度压力下将镍还原沉积在核心粉末表面而形成复合粉末。该方法主要用于制备Ni包覆型复合粉末,例如Ni包Al复合粉末,这是一种优良的自放热喷涂材料。Ni与Al会发生剧烈的放热反应而形成NiAl,Ni3Al等金属间化合物,并且反应热可以涂层与基体产生强的结合力。

(d)纳米粉体再造粒

纳米粉体作为热障涂层原料有隔热性能好、抗热震能力强的优点,但是纳米粉末不能直接用于喷涂,需要通过喷雾干燥造粒及后续处理制成微米级的团聚体粉末。纳米粉体再造粒的基本过程为:首先利用超声或球磨混合将纳米结构材料均匀分散在液态介质中,并加入有机粘合剂。然后将所得溶液进行喷雾干燥而制得纳米结构团聚体,接着将纳米结构团聚体在能够有效排除残余水分、去除吸附和化学吸附氧以及促进部分烧结或内部结合的温度下加热,从而得到纳米结构喷涂粉末喂料,能够在传统热喷涂喷枪上使用[18]。

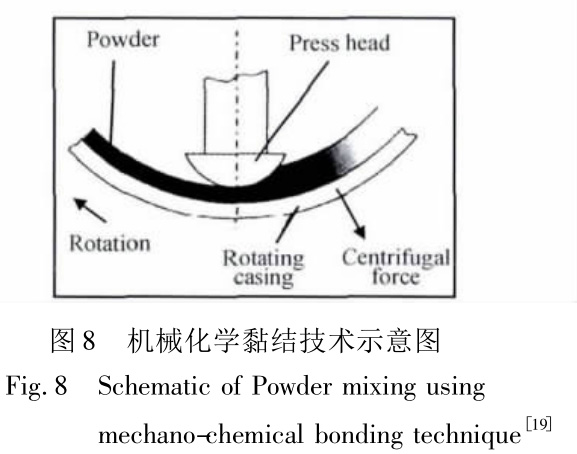

(e)机械化学黏结技术

机械化学黏结技术(Mechano-ChemicalBond-ing,MCB)的原理如图8所示。在旋转的容器中,金属粉末在通过容器和压头之间的间隙时要受到压力和剪切力的作用,使细小的粉末颗粒分散和粘附在较大的粉末颗粒表面,无需添加任何黏结剂[19]。该技术能够制备近球形粉末颗粒,能够实现纳米粉末和亚微米级粉末的均匀混合。与球磨工艺相比,MCB工艺的成本低,更容易实现批量生产。适合制备铁基或镍基ODS合金粉末,可用作冷喷涂粉末。

2.2成形和致密化技术

镍基高温合金粉末或钛基合金粉末一般呈球形,在冷态下的硬度和强度高,室温下很难压制成形,一般采用热等静压、热挤压、喷射成形、快速成形和注射成形等工艺进行成形和致密化。

2.2.1热等静压

热等静压(HP)是高性能粉末冶金制品致密化的重要手段。通过热等静压致密化和近终成形工艺过程控制,能够为后续等温锻造和热处理提供所需形状、尺寸和组织的热制坯。同时,采用热等静压技术可将粉末高温合金涡轮盘材料与铸造叶片材料复合连接成无机械连接的具有精确设计结构的整体涡轮叶盘(Blisk)[20]。它可将具有高温高强的叶片与中温高疲劳性能的涡轮盘通过热等静压工艺进行复合,实现双合金盘片的最佳组合,可以明显减少机加工量,减轻部件结构重量,从而提高涡轮转速和性能。此外,盘芯、盘缘双合金热等静压复合连接技术还可以用于制造双合金双性能涡轮盘,使得盘芯材料具有较高的屈服强度、抗拉强度和低周疲劳性能,盘缘材料具有较高的高温蠕变抗力与较好抗裂纹扩展性能。双性能盘制造技术充分体现了粉末冶金技术剪裁结构,组织控制灵活的特点。

欧美等国采用AA粉末+直接热等静压成形工艺生产小型涡轮盘、鼓筒轴、涡轮盘挡板以及封严环等。俄罗斯采用PREP粉+直接热等静压工艺生产发动机的压气机盘、涡轮盘、鼓筒轴以及封严环等高温承力转动件。俄罗斯VILS公司能将复杂形状HIP制品的尺寸精度控制在0.25mm以内[4]。中国的小尺寸涡轮盘采用PREP和AA粉末+直接热等静压+热处理工艺制备,大尺寸涡轮盘采用AA粉+直接热等静压+等温锻造+热处理工艺制备。

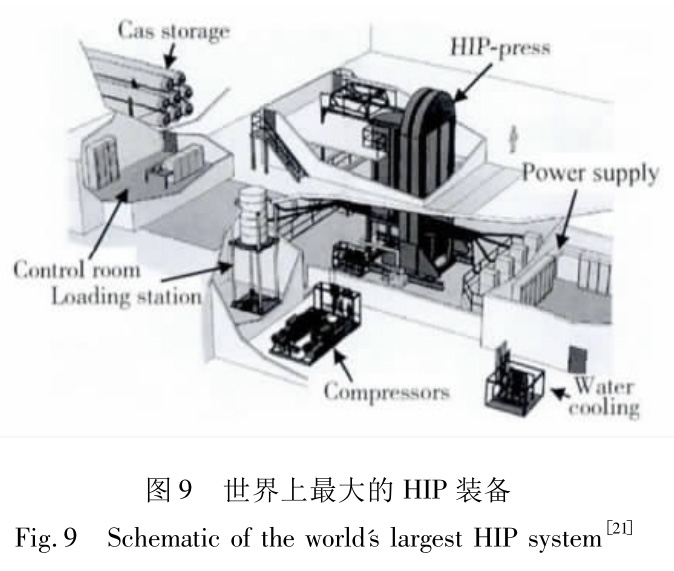

随着HIP装备制造技术的进步,粉末成形工艺的成本比20年前降低了65%[4]。瑞典AvureTech-nologies公司制造出世界上最大的HIP装备(如图9所示),其直径为2.05m、长度为4.2m,温度为1350℃,压力为118MPa[21]。这为大型零部件的制备奠定了基础。

2.2.2热挤压

热挤压成型是另外一种高温合金粉末固结成形工艺。先将高温合金粉末进行包套,然而在一定的挤压比下挤压到全致密,得到锻造用坯料。也可以先采用热压或HIP先进行固结,然后再热挤压。热挤压与热等静压相比,粉末颗粒所受的宏观变形量更大,借助横向颗粒界面的剪切变形与高压使颗粒之间形成强有力的冶金结合。通过调节挤压比、挤压速率和挤压温度易于实现显微组织控制。通过挤压形成细小晶粒,消除了原始粉末颗粒边界和原始粉末中的枝晶组织,这对于等温锻造特别重要。在固溶温度以下挤压可以得到小于5μm的晶粒,再通过控制等温锻造制造盘件,晶粒不会长大。借助热挤压的大变形量,可以使有害的颗粒表面膜或陶瓷夹杂破碎,从而有效消除其负面影响。对于压气机和大尺寸涡轮盘,欧美等国采用氩气雾化(AA)制粉+热挤压+等温锻造工艺。此外,Préauchat等[22]采用HIP和热挤压相结合的工艺制备出TiAl合金,Jéhanno等[10]则采用HIP和热挤压工艺制备出Mo-Si-B和Nb-Si基合金,都获得了均匀的细晶组织。

2.2.3喷射成形

喷射成形技术将液态金属的雾化(快速凝固)和雾化熔滴的沉积(熔滴动态致密固化)相结合,是一种短流程近终形快速凝固体材料制备新技术。喷射成形沉积坯料具有氧含量低、整体致密度高、过饱和固溶度较大、无宏观偏析、组织均匀细小等优点,可显著改善高温合金的热加工塑性,明显提高材料的综合力学性能,有效改进合金的冷加工性能,适合于制备高合金化难变形高温合金[23]。与热等静压技术相比,可以省去大量与压制有关的工艺步骤,最大限度地减少氧气吸收量,大幅度降低了污染风险。

发展喷射成形先进装置与雾化沉积关键技术、精确控制雾化沉积参数和工艺过程、以及解决沉积坯疏松和气体控制等关键问题是制备致密度高、氧含量低、尺寸和形状可控的镍基高温合金优质沉积坯的关键[24]。德国不来梅大学报导采用喷射沉积制备出了单件质量超过100kg,内径40mm,外径500mm,宽100mm的高温合金环。喷射成形高温合金产业化的最初应用领域为管件,目前研究较多的是航空发动机的环形件和转动部件。

2.2.4快速成形

粉末冶金钛基合金快速成形技术主要包括激光及电子束快速成形技术。采用激光或电子束选择熔化烧结钛合金粉末,均可得到细小、均匀、各向同性的高性能组织,并通过逐层累积将其扩展为接近全致密的零件,能够实现高性能复杂结构金属零件的无模具、快速、近净成形及修复再制造[25,26]。激光成形基于粉末熔覆工艺,适于大尺寸零件成形与修复,而电子束成形基于粉末选区熔化烧结工艺,适于复杂零件精确成形,可见两种技术优势互补。意大利AVIO公司研制出航空发动机复杂TiAl基合金叶片[27]。目前,F-22和F/A-18E/F上的几个关键零件已经采用了TC4钛合金激光快速成形件。该技术能显著提高疲劳性能,缩短了新产品开发时间和成本。快速成形高性能粉末冶金钛基合金是当前国际研究前沿与热点,正朝着低氧含量、大尺寸、高精度近净成形方向发展。

2.2.5注射成形

粉末注射成形(PIM)是传统粉末冶金与现代塑料注射成形工艺相结合而形成的一种零部件近终成形新技术,在制备形状复杂、难加工镍基高温合金零部件上具有组织均匀、性能高和精度高等优点,而且生产效率和材料利用率高、成本低[28~30]。PIM适合于制备航空发动机中的一些尺寸适中、形状复杂的零部件。通过采用细颗粒高温合金粉末,能将尺寸精度控制在±0.3%,表面粗糙度Ra=1μm[4]。美国V-22鱼鹰战斗机的T406发动机上使用了17-4PH不锈钢注射成形叶片调节臂(每台发动机上的用量超过350件)[31]。

英国RollsRoyce公司拟采用PIM技术制备In718合金导向叶片。德国MTU公司将PIM技术用在尺寸较小的高压叶片(一级压气机上用量为80~150个)、蜂窝状涡轮密封件、锁紧螺母和调节杆等零部件的制备[4]。以气雾化镍基合金粉末制备的导向叶片的使用温度能达到650℃,有望替代目前用锻造和铸造工艺制备的叶片。由于叶片型面复杂,对加工精度和表面完整性的要求极高,PIM技术要求从合金成分设计、成形烧结工艺优化和尺寸精度控制等方面进行严格控制。

3、应用与发展趋势

图10为几种典型的航空发动机用粉末冶金零部件,包括涡轮盘(a)和压气机盘(b)、薄壁涡轮压气机筒轴(c)、热喷涂叶片(d)、注射成形叶片调节臂(e)、涡轮机机壳(f)、导向叶片(g)、电子束成形叶片(h),(i)和注射成形涡轮叶片(j)。

目前,推重比15~20一级发动机涡轮进口温度将达到1827~2127℃,远超过了发动机中高温合金材料的熔点温度,但是工艺成熟的发动机热端部件材料只能满足推重比10一级发动机的设计要求,亟待开发高性能粉末高温合金结构材料,今后的主要发展方向主要有:

(1)高品质粉末制备和预处理技术:通过纯净化熔炼和雾化制粉技术制备粒度细小、氧含量低、纯净度高的镍基、钛基合金粉末及各种喷涂合金粉末,掌握粉末粒径、氧含量、非金属夹杂控制的关键技术。

(2)先进成形和致密化技术、特殊热处理技术:粉末高温合金的热等静压和热挤压致密化技术;研发第三、四代粉末高温合金,制备双性能粉末盘,实现粉末盘与单晶叶片整体复合;利用注射成形技术制备复杂形状高温合金零部件;提升纯净化熔炼、雾化制粉、快速成形、热等静压和特殊热处理等关键装备制造技术。

(3)数值模拟与验证技术:利用计算机模拟技术优化高温合金成分,并对热处理过程中的应力场及温度场分布、快速成形技术中的模型建立、复杂形状包套的高精度设计、包套封焊和壁厚选择等基础问题进行深入研究,加快研究进度。

(4)开发高性能难熔金属、超高温合金和氧化物弥散强化合金等新型高温结构材料。

参考文献

[1]RAISSON G.Evolution of PM nickel base uperaslloy processes and products[J].Powder Metallurgy,2008,51(1): 10 -13.

[2]SCHAFRIK R,SPRAGUE R.Superalloy technology-a per-spective on critical innovations for turbine engines [J].Key Engineering Materials,2008,380: 113 -134.

[3]Fecht H,Furrer D.Processing of nickel-base superalloys for turbine engine disc applications [J].Advanced Engi-neering Materials,2000,2 (12): 777 -787.

[4]WILLIAMS B.Powder Metallurgy superalloys for high tem-perature,high performance applications [J].International powder metallurgy industry,2012 - 2013,(15): 135 -141.

[5]http:/ /www.grc.nasa.gov/WWW/StructuresMaterials/Ad-vMet/research/turbine_disks.html.

[6]GABB T P,KANTZOS P T,TELESMAN J,et al.Fatigue resistance of the grain size transition zone in a dual micro-structure superalloy disk [J].International Journal of Fa-tigue,2011,33(3): 414 -426.

[7] RODRIGUES-HENRIQUES V A, De-CAMPOS P P,ALVES-CAIRO C A,et al.Production of titanium alloys for advanced aerospace systems by powder metallurgy[J].Materials Research,2005,8(4): 443 -446.

[8]MARTINS G V,SILVA C R M,NUNES C A,et al.Beta Ti-45Nb and Ti-50Nb alloys produced by powder metallurgy for aerospace application [J].Materials Science Forum,2010,(660 -661): 405 -409.

[9]郑欣,白润,王东辉,等.航天航空用难熔金属材料的研究进展 [J].稀有金属材料与工程,2011,40(10):1871 -1875.

(ZHENG X,BAI R,WANG D H,et al.Research devel-opment of refractory metal materials used in the field of aer-ospace[J].Rare Metal Materials and Engineering,2011,40(10): 1871 -1875.)

[10]JéHANNO P,HEILMAIER M,KESTLER H,et al.As-sessment of a powder metallurgical processing route for re-fractory metal silicide alloys [J].Metallurgical and Mate-rials Transactions (A),2005,36(3): 515 -523.

[11]YU J L,LI Z K,ZHENG X,et al.Tensile properties of multiphase Mo-Si-B refractory alloys at elevated tempera-tures[J].Materials Science and Engineering (A),2012,532(1): 392 -395.

[12]SCHAFFER G B,LORETTO M H,SMALLMAN R E.The stability of the oxide dispersion in Inconel alloy MA6000.Acta Metallurgica[J].1989,37(9): 2551 -2558.

[13]TANG Q X,HOSHINO T,UKAI S,et al.Refinement of oxide particles by addition of Hf in Ni-0.5mass% Al-1mass%Y 2 O 3 alloys[J].Materials Transaction,2010,51(11):2019 -2024.

[14]陈礼顺,张斌,蔡元钢.热喷涂涂层在航空发动机上的应用及发展[J].航空制造技术,2011 (11): 34 -37.

(CHEN L S,ZHANG B,CAI Y G.Application and devel-opment of thermal spray coating in aeroengine [J].Aero-nautic Manufacturing Technology,2011 (11): 34 -37.)

[15]HETMANCZYK M,SWADZBA L,MENDALA B.Ad-vanced materials and protective coatings in aero-engines application[J].Journal of achievements in Materials and manufacturing Engineering,2007,24(1): 372 -381.

[16]http:/ /web.ald-vt.de/cms/vakuum-technologie/anlagen/powder-metallurgy/.

[17]ALCISTO J,ENRIQUEZ A,GARCIA H,et al.Tensile properties and microstructures of laser-formed Ti-6Al-4V [J].Journal of Materials Engineering and Performance,2011,20(2): 203 -212.

[18]王铀.纳米粉体再造粒的意义-制备纳米结构涂层的热喷涂喂料[J].中国粉体工业,2011 (6): 8 -13.

(WANG Y.The significance of pelleting of nanosized parti-cle-the preparation of hot spaying feeding for nano structural layer[J].China Powder Industry,2011,(6): 8 -13.)

[19]KANG B S J,OGAWA K,MA L,et al.Materials and components development for advanced turbine systems-ODS alloy development.http:/ /www.netl.doe.gov/publica-tions/pr oceedings/09/fem/manuscripts/Kang _ Manu-script.pdf.

[20]PARK N K,YEOM J T.Tensile properties of HIP/DB'ed Ni-base superalloys[J].Materials Science Forum,2005,(475 -479): 635 -638.

[21]http:/ /www.ipmd.net/articles/001746.html.

[22]PRéAUCHAT B,POPOFF F,THOMAS M.Characteriza-tion of HIPed and extruded powder metallurgy titanium alu-minide [J].Advanced Engineering Materials,2002,4(3): 133 -138.

[23]张国庆,李周,田世藩,等.喷射成形高温合金及其制备技术[J].航空材料学报.2006,26(3): 258 -264.

(ZHANG G Q,LI Z,TIAN S F,et al.Spray formed su-peralloy and the processing technology [J].Journal of aeronautical Materials,2006,26(3): 258 -264.)

[24]ZHANG G Q.Research and development of high tempera-ture structural materials for aero-engine applications [J].Acta Metallurgica Sinica,2005,18(4): 443 -452.

[25]LIU F H,LIN X,HUANG C P,et al.The effect of laser scanning path on microstructures and mechanical properties of laser solid formed nickel-base superalloy Inconel 718[J].Journal of Alloys and Compounds,2011,509(13):4505 -4509.

[26]CHEN J Y,XUE L J.Process-induced microstructural characteristics of laser consolidated IN-738 superalloy [J].Materials Science and Engineering A,2010,527(27-28): 7318 -7328.

[27]http:/ /www.arcam.com/industry-segments/aerospace-and-defence.aspx.[28]NOBREGA B N,RISTOW W,MACHADO R.MIM pro-cessing and plasma sintering of nickel base superalloys for aerospace and automotive applications[J].Powder Metal-lurgy,2008,51(2): 107 -110.

[29]ZHANG H M,HE X B,QU X H,et al.Microstructure and mechanical properties of high Nb containing TiAl alloy parts fabricated by metal injection molding [J].Materials Science and Engineering A,2009,526(1 -2): 31 -37.

[30]GUO S B,QU X H,HE X B,et al.Powder injection molding of Ti-6Al-4V alloy[J].Journal of Materials Pro-cessing Technology,2006,173(3): 310 -314.

[31] GREEN K A.Injection moulded stainless steel actuator arm for aerospace uses[J].Metal Powder Report,1999,54(1): 41.

yongyiti.com

永益钛手机网