钛合金具有比强度高、耐高温、耐腐蚀、线膨胀系数低、生物相容性好等特点,因此被广泛用于航空航天、能源化工和核工业等领域[1]。不锈钢是应用最广泛的传统结构材料,其力学性能优异、生产使用成本较低。

钛合金/不锈钢复合构件不但能充分利用钛合金与不锈钢两种材料的优点,还可以很好地满足现代装备制造业结构减重和材料性能多样化的要求。由于钛合金和不锈钢在熔点、线膨胀系数、比热容、热导率等物理性能方面存在明显的差异,钛合金和不锈钢在焊接过程中容易出现受热不均和内应力过大等问题,并且钛合金和不锈钢直接连接容易形成多种金属间化合物,如TiFe、TiFe2等,导致接头呈现较高的脆性,难以形成可靠的连接[2]。

目前,研究广泛的激光增材制造技术可分为选区激光熔化技术(SLM)和激光直接能量沉积技术(LDED)[3]。

相比于选区激光熔化技术(SLM),LDED技术可根据构件的结构特点,激光头可精确灵活地进行空间曲面运动,适用的范围更广。越来越多的研究采用LDED技术来解决钛合金/不锈钢异种金属连接难题。Yang等人[4]采用LDED技术,将316L不锈钢与Ti6Al4V直接进行连接,研究结果表明,将钛合金和不锈钢直接连接会在界面处产生强烈的反应区,生成大量的TiFe金属间化合物,采用较大的激光功率和较小的扫描速度会促进钛合金与不锈钢之间的元素扩散,在较短的时间内,不锈钢侧形成了大量的长条形β-Ti以及TiFe金属间化合物。目前LDED技术用于钛合金/不锈钢连接尚在起步阶段,对于增材制造缺陷控制及元素扩散行为缺少系统深入的研究。

因此,基于上述研究现状,针对Ti-4Al-2V钛合金/321不锈钢异种金属复合结构,文章采用V/Cr中间层,开展LDED增材制造工艺试验,对异种金属复合构件进行缺陷控制及元素扩散行为研究,通过工艺参数优化,获得成形良好的异种金属复合构件,为钛合金/不锈钢异种金属连接的应用奠定技术基础。

1、实验材料与方法

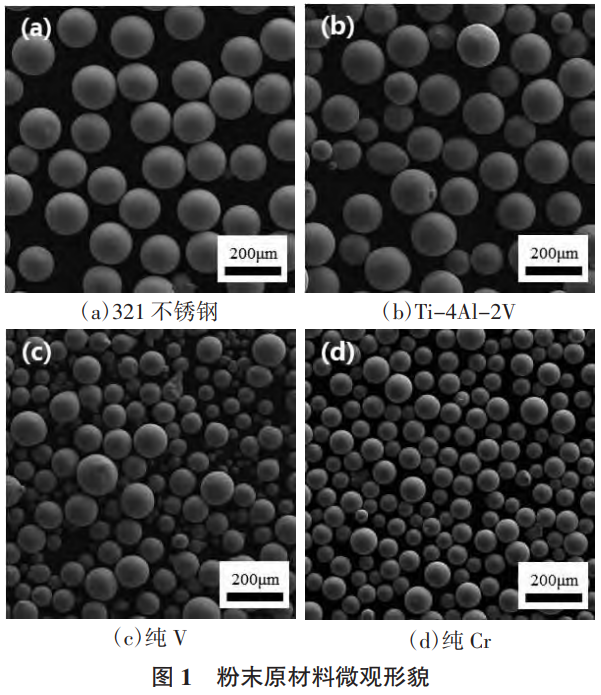

如图1所示,采用粒径为53~150μm的321不锈钢粉末、Ti-4Al-2V粉末、纯V粉末及纯Cr粉末作为试验原材料,纯金属粉末的纯度≥99.9%。

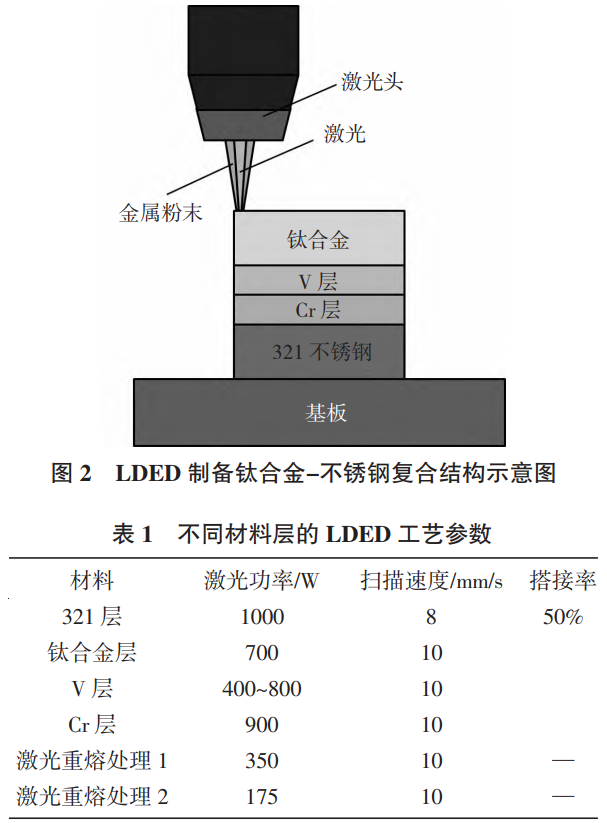

试验用LDED成形设备由FL020C型光纤激光器、六轴KR30HA机器人等系统组成,输出功率最高可达2000W,激光光斑直径为2mm,LDED试验示意图,如图2所示。试验前对粉末进行烘干处理,使用砂纸打磨并用酒精清洁基板,去除其表面污染物,试验在含氧量低于50ppm的氩气环境中进行。不同材料层的LDED工艺参数,如表1所示。打印完成后采用电离双束扫描电子显微镜及其配套的EDS仪进行复合结构微观组织表征及元素扩散分析,采用XRD衍射仪对复合结构进行微区物相分析。

2、实验结果及讨论

2.1激光功率对中间层缺陷的影响

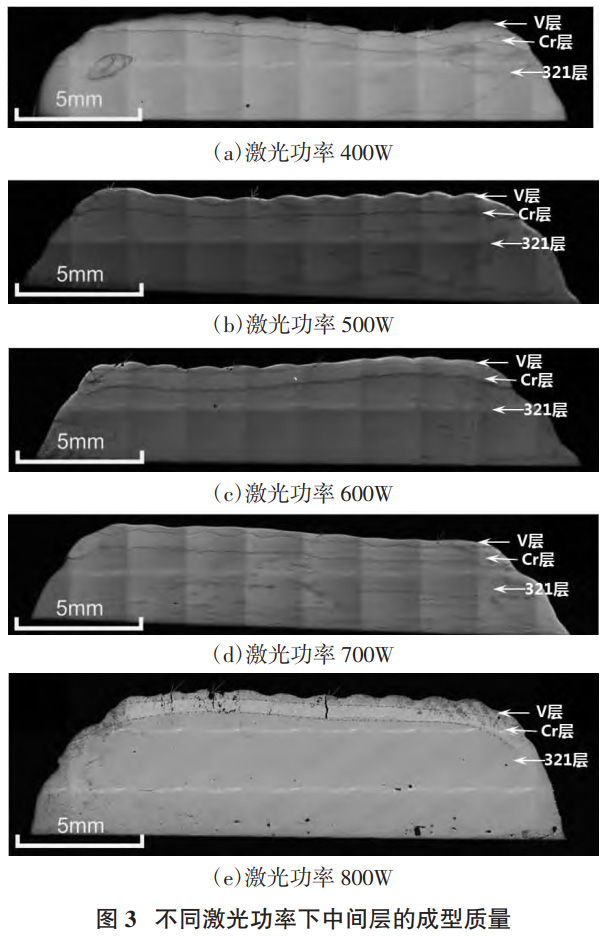

LDED具有快速熔化快速凝固的特点,增材过程中粉末中的气体或保护气体进入了熔池,熔池快速冷却时气体来不及逸出从而形成了气孔缺陷。气孔通常形状规则,尺寸较小,呈球形或类球形。为了尽可能消除未熔合及气孔缺陷,在LDED前应对粉末进行烘干处理,在LDED过程中应适当增大激光功率,以保证足够的热输入及熔池存在时间,利于气体逸出[5]。在321不锈钢/Cr/V复合结构中采用不同激光功率制备V层,研究不同激光功率对中间层缺陷的影响。

当激光功率为400W时,V层上有一些微小的裂纹以及未熔孔,复合结构相邻两层的界面结合良好,无明显缺陷,如图3(a)所示。当激光功率为500W时,V层存在裂纹缺陷,并且存在微小的孔洞,如图3(b)所示。当激光功率为600W时,V层裂纹减少,孔洞数量也有所减少,如图3(c)所示。当激光功率为700W时,V层质量较好,该工艺下缺陷数量最少,仅有一些微小孔洞,V/Cr结合界面处成型良好,如图3(d)所示。当激光功率为800W时,Cr与V中间层上面出现了一条贯穿裂纹,还出现一些密集的孔隙如图3(e)所示。由于沉积V层800W的激光功率较高,增材过程中中间层的热应力较大,冷却后中间层出现了开裂的现象。通过开展激光功率对中间层缺陷的影响研究,沉积V层的最优功率为700W。

2.2打印顺序对中间层缺陷的影响

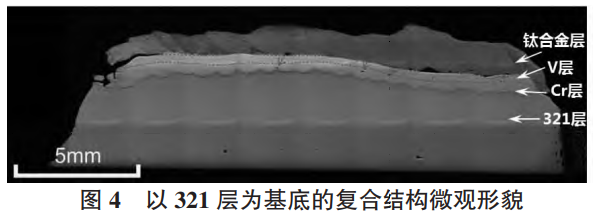

以321不锈钢→Cr→V→钛合金的打印顺序制备了异种金属复合结构。采用SEM对复合结构进行了微观组织表征,如图4所示。

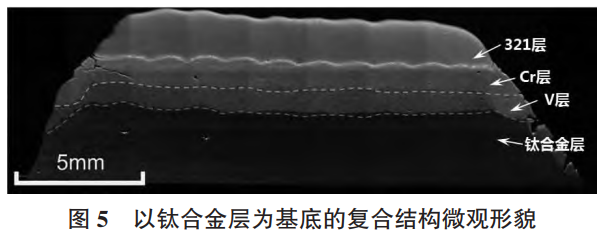

结果表明,钛合金在V层上的成型质量较差,界面处存在较多的大尺寸孔洞,复合结构边缘出现了开裂的现象,同时V/Cr中间层中也存在微孔缺陷。采用钛合金→V→Cr→321不锈钢的打印顺序制备了异种金属复合结构,各层打印的工艺参数,如表1所示。采用SEM对复合结构进行了微观组织表征,如图5所示。结果表明,复合结构的整体成型质量较好,V/Cr中间层存在少量的气孔缺陷,复合结构Cr层的边缘处存在裂纹。调整打印顺序后,以钛合金作为基底层的复合结构的成型质量得到了较好地改善。通过开展打印顺序对中间层缺陷的影响研究,采用钛合金→V→Cr→321不锈钢的打印顺序为最优成形顺序。

2.3激光重熔对中间层缺陷的影响

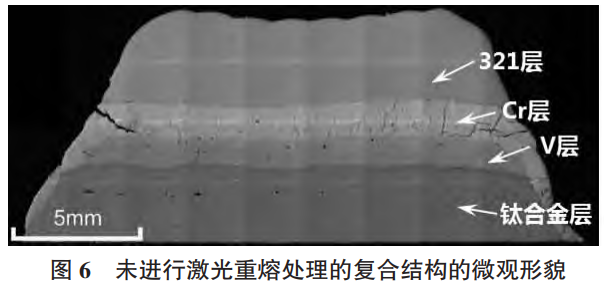

激光重熔的作用是在打印过程中对复合结构进行预热,减小打印过程中复合结构的温度梯度,降低冷却速度,在一定程度上释放热应力,从而避免裂纹的产生。本文采用钛合金→V→Cr→321不锈钢的打印顺序,各层打印的工艺参数如表1所示(V层激光功率为700W),在沉积完V层之后立即进行一次激光重熔处理(处理1),在沉积Cr层之前对V层再进行一次激光重熔处理(处理2)。图6展示了未进行激光重熔处理的复合结构,结果显示Cr层垂直裂纹较多,且在两侧均出现开裂现象,V层存在一些孔洞缺陷,复合结构中间层的成型质量较差。

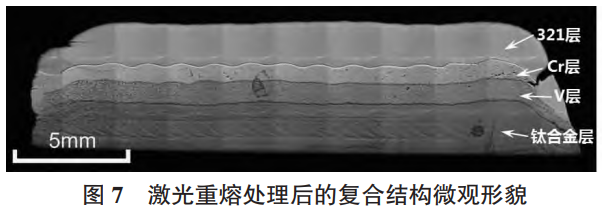

图7展示了两次激光重熔处理后(处理1+处理2)的复合结构。在激光重熔后,Cr层中的垂直裂纹几乎消除,V层未见孔洞缺陷,复合结构整体的成型质量较好。结果表明,激光重熔处理有利于消除中间层中的裂纹及气孔缺陷,可以有效地解决复合结构的成型质量问题。通过开展激光重熔对中间层缺陷的影响研究,对V层进行激光重熔为最优打印策略。

2.4复合结构元素扩散行为研究

钛合金中的Ti元素会和不锈钢中的Fe元素易形成TiFe、TiFe2等脆性金属间化合物,在冷却过程中,又会因钛合金与不锈钢的线膨胀系数不匹配而导致接头中形成较大内应力,在内应力的作用下,硬脆的金属间化合物易开裂形成裂纹,从而严重降低复合结构的成型质量。为避免脆性金属间化合物的形成,本文以V、Cr为中间层,研究不同中间层厚度的复合结构元素扩散行为。

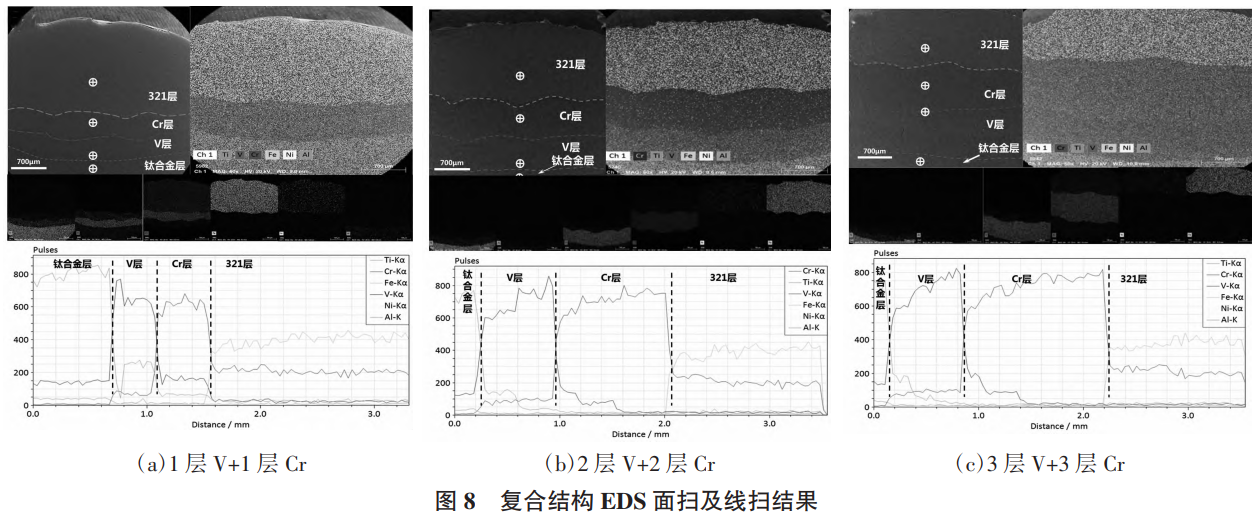

图8(a)(b)(c)分别展示了1层V+1层Cr、2层V+2层Cr、3层V+3层Cr复合结构的EDS结果。3种复合结构的EDS面扫及线扫结果均表现出元素分布的梯度变化现象,复合结构相邻两层之间存在一定的元素扩散现象。由图8(a)可知,在V层及Cr层中存在较多的Ti元素,说明1层V+1层Cr中间层结构对于Ti元素的阻隔效果有限。由图8(b)可知,Ti元素在V层及Cr层中有少量的扩散,2层V+2层Cr中间层结构对Ti元素有一定的阻隔效果。由图8(c)可知,在V层及Cr层中几乎观察不到Ti元素,说明3层V+3层Cr中间层结构对Ti元素的阻隔效果较好。

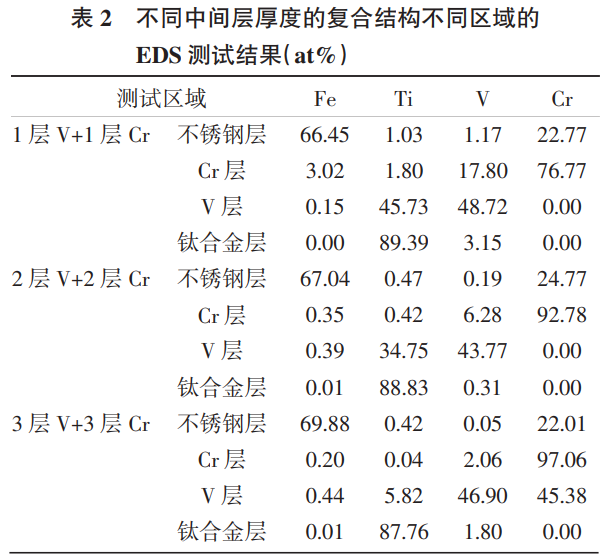

表2汇总了3种不同厚度中间层的复合结构的点扫结果,点扫区域选取如图8(a)(b)(c)所示。在1层V+1层Cr的复合结构中,Cr层中Ti元素原子百分比为1.80%,不锈钢层中Ti元素原子百分比为1.03%;2层V+2层Cr的复合结构中,Cr层中Ti元素原子百分比为0.42%,不锈钢层中Ti元素原子百分比为0.47%;3层V+3层Cr的复合结构中,Cr层中Ti元素原子百分比为0.04%,不锈钢层中Ti元素原子百分比为0.42%。结果表明,中间层的厚度越大,对于复合结构中的Ti、Fe元素扩散的阻隔效果越明显。

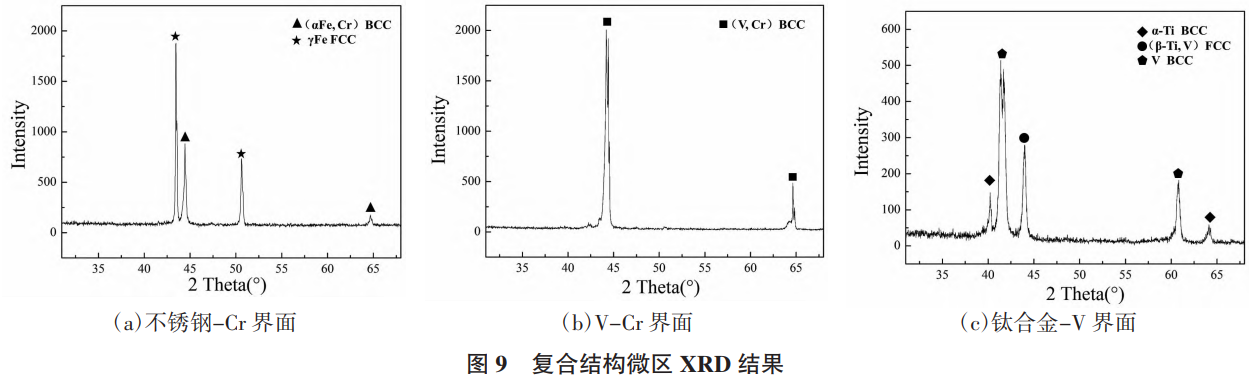

采用微区XRD对2层V+2层Cr复合结构试样的不锈钢-Cr界面,V-Cr界面,钛合金-V界面进行了物相分析,测试区域面积为0.5mm×0.5mm,如图9所示。结果表明,在不锈钢-Cr界面上检测到(αFe、Cr)和γFe的衍射峰,(αFe、Cr)是Fe与Cr形成的固溶体,为BCC结构,γFe为奥氏体FCC结构。在V-Cr界面上检测到(V,Cr)固溶体的衍射峰。在钛合金-V界面上检测到αTi、纯V以及(β-Ti,V)的衍射峰。由于钛合金与321不锈钢之间添加了V/Cr作为中间层,在复合结构中检测到大量的固溶体,微区XRD结果表明,复合结构没有观察到Ti-Fe金属间化合物。因此,当V层及Cr数量各为2层时,可以有效地阻隔Ti元素扩散至321不锈钢层,避免脆性金属间化合物的生成。

3、结论

(1)随着激光功率的增加,复合结构的V层中的裂纹及孔洞缺陷先减少后增加,当沉积V层的激光功率为700W时,复合结构中间层的成型质量最佳。

(2)通过改变复合结构的打印策略,打印顺序从321不锈钢→Cr→V→钛合金调整为钛合金→V→Cr→321不锈钢,复合结构的成型质量得到较好地改善。

(3)对复合结构进行两次激光重熔处理,降低打印过程中的温度梯度,减小冷却速率,消除了中间层中的裂纹及气孔缺陷,有效地解决了复合结构的成型质量问题。

(4)复合结构元素分布为梯度变化,相邻各层之间存在元素扩散现象,中间层厚度越大,对Ti、Fe元素扩散的阻隔效果越明显。微区XRD结果表明,复合结构中没有观察到脆性相,当V层及Cr层各为2层时,可以有效地阻隔Ti元素扩散至不锈钢层,避免脆性金属间化合物的生成。

(5)文章的研究结果为LDED技术制备钛合金/不锈钢异种金属复合结构提供实验数据及理论基础,更有利于进一步促进钛合金/不锈钢异种金属复合结构的推广和应用。

参考文献

[1]彭昂,毛振东.钛合金的研究进展与应用现状[J].船电技 术,2012,32(10):57-60.

[2]宋庭丰,蒋小松,莫德锋,等.不锈钢和钛合金异种金属焊接研究进展[J].材料导报,2015,29(11):81-87.

[3]杨胶溪,柯华,崔哲,等.激光金属沉积技术研究现状与应用进展[J].航空制造技术,2020,63(10):14-22.

[4]Jia linYang,Xing Li,Han boYao,et al.Interfacial Features of Stainless Steel/Titanium Alloy Multi-metal Fabricated by Laser Additive Manufacturing [J].Acta Metallurgica Sinica(English Letters),2022,35(8):1357-1364.

[5]李洪强.钛/钢连接梯度接头的电子束粉末增材制造工艺研 究[D].南京:南京理工大学,2018.

无相关信息

yongyiti.com

永益钛手机网