1、引言

钛合金材料因具有强度高、耐蚀性好、耐高温性能、密度小等一系列优点,在航空领域有广泛的应用[1]。在工业领域中,为了提高材料的使用寿命、降低使用成本和应用的美观性,材料表面通常会喷涂防蚀防锈及附着力较高的涂层[2]。但在复杂的应用环境下,漆层会出现划伤、剥落、老化等现象[3],需要除去表面的旧漆,喷涂新漆。现有的除漆方法主要是机械打磨、脱漆剂除漆、喷砂除漆等[4],普遍存在如下问题:除漆质量一致性差、基体微损伤、效率低、污染大等[5-6]。激光清洗技术因具有绿色环保、清洗效率高、非接触式、自动化清洗等优势[7-8],吸引了国内外科研人员的广泛关注,并在相关领域取得一定的研究进展。

激光除漆的本质就是利用激光脉冲能量在短时间内使基材表面漆层烧蚀、气化或振动剥离去除,达到清洗基材的目的[9],而激光清洗质量与工艺参数的选择密切相关。目前,国内外研究学者在激光除漆技术的工艺研究方面开展了大量工作。郭召恒等[10]研究了激光功率、清洗速度和脉冲频率对HT250铸铁除漆后表面形貌、表面粗糙度和除漆率的影响规律,最后得出最优除漆工艺参数。蒋一岚等[11]通过选择合适的扫描间距、激光功率密度及扫描次数,成功地将飞机蒙皮表面的两层油漆层完全去除。赵海朝等[12]研究了清洗速度、脉冲频率和激光功率对除漆质量的影响,并且分析了激光清洗漆层的过程和作用机制。Li等[13]比较观察了不同激光能量密度下金属基体上的涂层烧蚀特征和涂层去除效果。Zhao等[14]通过激光能量密度、扫描速度、重复频率进行正交优化实验,得到剥离涂层的最佳工艺参数。雷正龙等[15]通过毫秒与纳秒脉冲激光除漆实验发现不同时间尺度的激光除漆质量和除漆机制有很大不同。童懿等[16]研究发现脉冲频率对激光除漆后试样表面形貌、清洗厚度和清洗机理有较大的影响,同时得出脉冲频率的提高可获得更好的清洗效果。Kim[17]等研究了激光能量密度对去除底漆和氧化层的影响,通过选择合适的能量密度可以有效地去除油漆和氧化层,而不会损伤基材。Mateo等[18]研究发现通过选择合适的激光能量和脉冲频率能够在不损伤基体的情况下将漆层去除干净。黄华栋等[19]通过正交试验研究了工艺参数对Fe元素重量百分比和表面粗糙度的影响规律,确定了最佳的除漆参数。Li等[20]研究了在不同激光清洗速度和移动速度下清洗后的材料表面形貌、显微组织、化学成分和硬度。

诸多学者虽对不同基材与不同漆层之间的去除工艺进行了大量研究,对钛合金表面漆层的激光清洗过程和清洗后材料表面性能的研究还少见报道。本文采用TC4钛合金表面涂覆的环氧锌黄漆层为试验对象,进行激光清洗试验,研究激光能量密度和激光清洗速度对除漆效果的影响规律,及激光清洗后的表面形貌和表面粗糙度,并分析原因。最后通过物相分析确定最佳的激光除漆工艺参数。此外还对激光清洗后的基材维氏硬度进行了研究。

2、试验装置与方法

2.1试验材料

试验所用的材料为TC4钛合金,主要元素为Ti、Al和V等[21]。用剪板机将TC4钛合金板材切割成15mm×15mm×2mm的长方体试样块,在试样的表面均匀喷涂约35μm厚的灰色环氧锌黄底漆(由环氧树脂、颜料、助剂、硬化剂等组成),其具有良好的附着力且防腐防锈、防水耐磨[22]。图1为光学显微镜下喷漆后的试样截面和漆层表面,可以看出钛合金表面漆层厚度比较均匀并且漆层表面为圆弧状和大小不均的颗粒状相间分布的表面形貌。

2.2激光清洗试验装置与试验方法

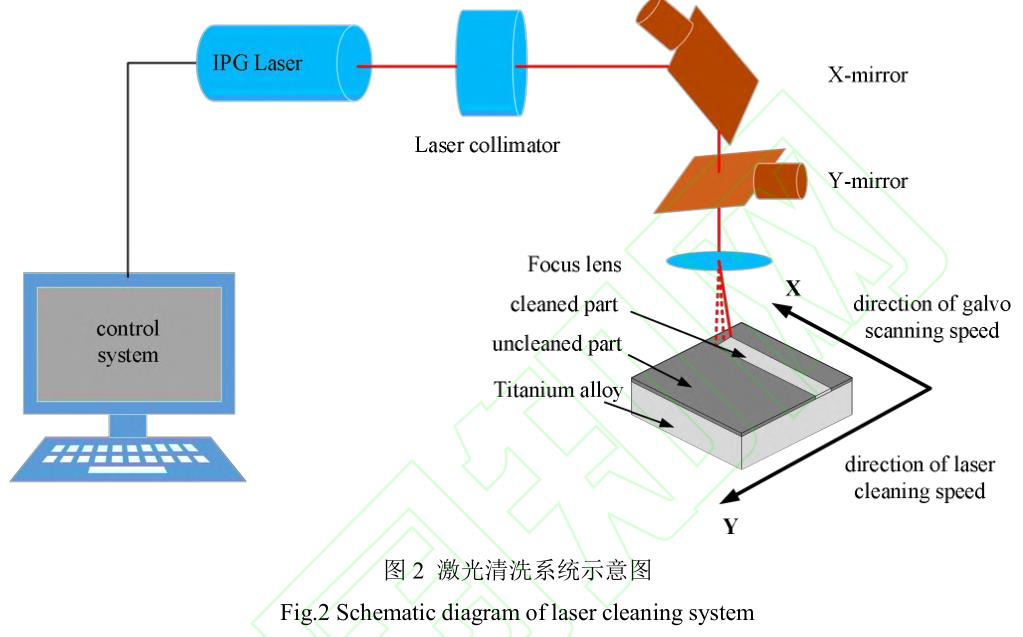

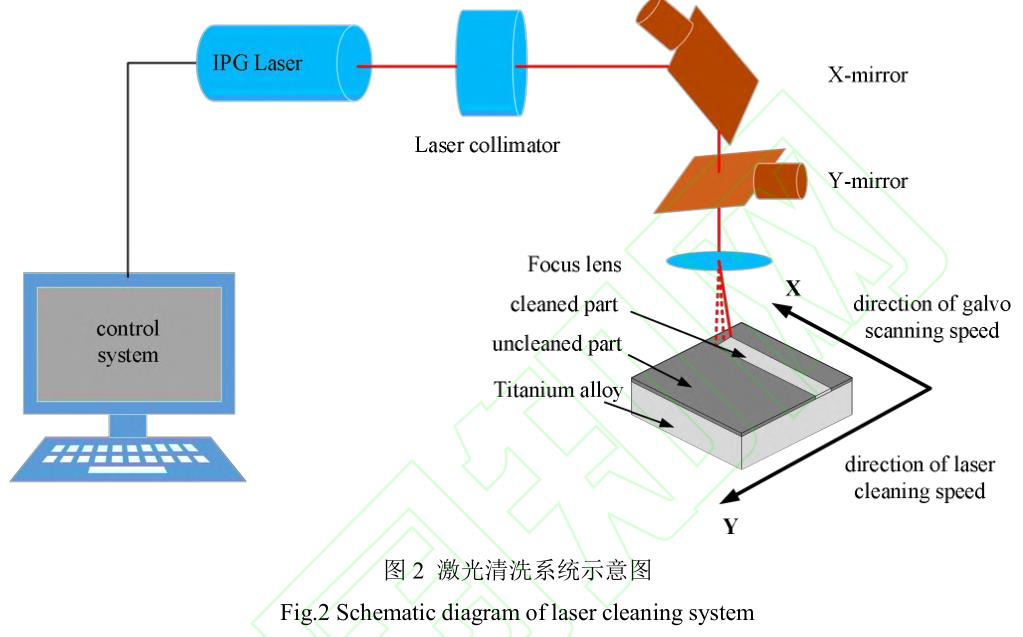

图2是激光清洗系统的试验装置示意图,该装置主要由脉冲光纤激光器、扫描振镜系统、控制系统、移动工作台、传输系统及其它辅助设备等组成。激光发射口安装在机器人上,激光器在控制系统作用下发出激光,通过扫描振镜在X方向的往复摆动和机器人在Y方向的移动实现试样表面的激光清洗。

由于漆层较薄且为了提高清洗效率,本试验均采用一次扫描。试验中使用的脉冲光纤激光器的波长为1064nm,最大功率为1000W,聚焦到试样表面的激光光斑为边长1.5mm的方形平顶光斑,平顶光斑内的能量是均匀分布的[23]。设定脉宽为70ns,脉冲频率为10kHz,扫描线宽为10mm,振镜扫描速度为3000mm/s,选择激光能量密度在2.22J/cm2~4.44J/cm2,激光清洗速度在3mm/s~9mm/s范围内进行激光清洗试验。

利用OLS5100型激光共聚焦显微镜分析清洗后的表面形貌并测量表面粗糙度,测量区域为1280.088μm×1279.821μm,分析脉冲激光对TC4钛合金表面漆层的清洗过程。利用X射线衍射仪(XRD)对激光清洗漆层的物相变化进行了表征,试样扫描角度为5°~80°,扫描速度为8°/min。利用HVS-1000型显微维氏硬度计测试除漆前后的维氏硬度,测量时选择试验力为1kg,保荷时间为15s,分析脉冲激光在去除漆层的过程中对基材表面性能的影响。

3、结果与讨论

影响激光除漆质量的工艺参数较多,但影响效果较显著的有激光能量密度e和激光清洗速度v,激光能量密度可以表示为[24-25]:

式中,q为单脉冲能量,L为方形光斑的边长,P为脉冲激光的平均功率,f为脉冲频率。为了研究在不同激光能量密度和清洗速度下漆层去除情况以及能量密度过大对基材的影响。通过改变激光功率来确定激光能量密度,激光功率按最大功率的10%的变化量依次降低,直到降到最大功率的50%,计算后得到的能量密度分别为4.44J/cm2,4J/cm2,3.56J/cm2,3.11J/cm2,2.67J/cm2,2.22J/cm2。清洗速度从9mm/s逐渐降到3mm/s。

3.1激光能量密度对除漆效果的影响

为了研究激光能量密度对除漆效果的影响,选择激光能量密度在2.22J/cm2~4.44J/cm2范围内,清洗速度为3mm/s,试验结果的二维形貌如图3所示。从图3(a)可以看出,当能量密度为2.22J/cm2时,漆层表面出现了许多分布不均且大小不同的凹坑,表面漆层相对比较完整;从图3(b)可以看出,当能量密度为2.67J/cm2时,漆层表面呈暗黑色,钛合金基体开始显露出来,且露出的基体区域呈现大小不一,不规则分布的圆弧形貌;从图3(c)、(d)可以看出,当能量密度分别为3.11J/cm2和3.56J/cm2时,露出的基体面积逐渐变大,表面覆盖的漆层也逐渐减少;从图3(e)可以看出,当能量密度为4J/cm2时,可明显看到亮色的钛合金基体且表面无残留漆层;从图3(f)可以看出,当能量密度继续增大到4.44J/cm2时,会出现过度清洗,使钛合金表面产生烧蚀损伤[22],表面呈棕黄色。由式(1)可知,光斑大小一定时,单脉冲能量与激光能量密度成正比,随着激光能量密度的增加,单脉冲能量增加,激光清洗强度越高,除漆效果也越好。

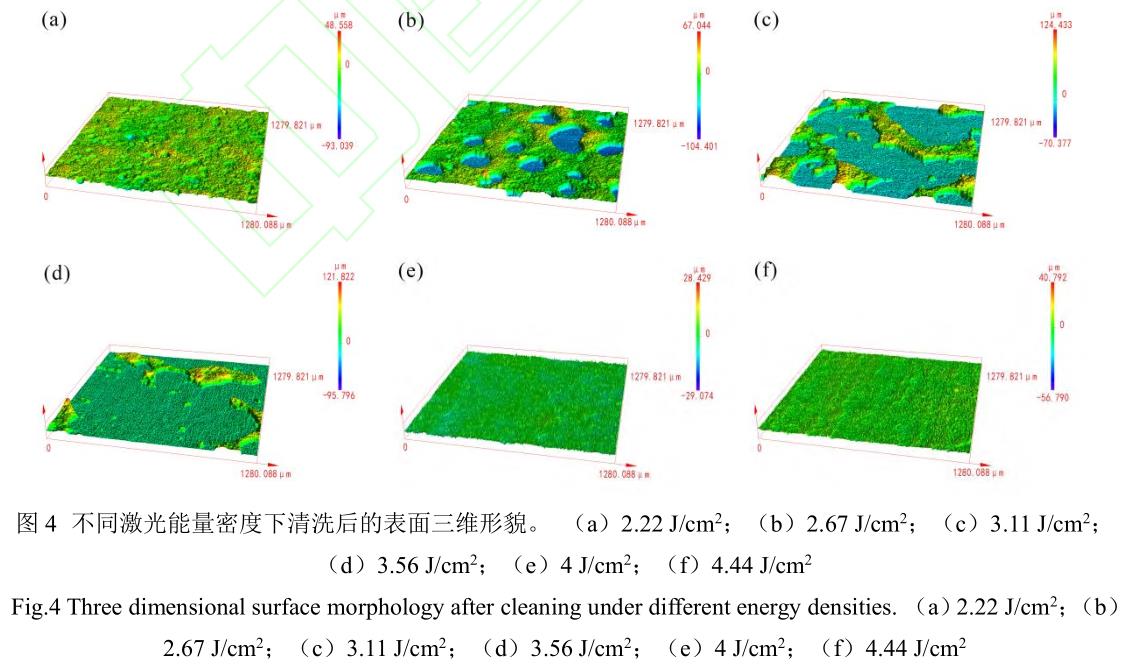

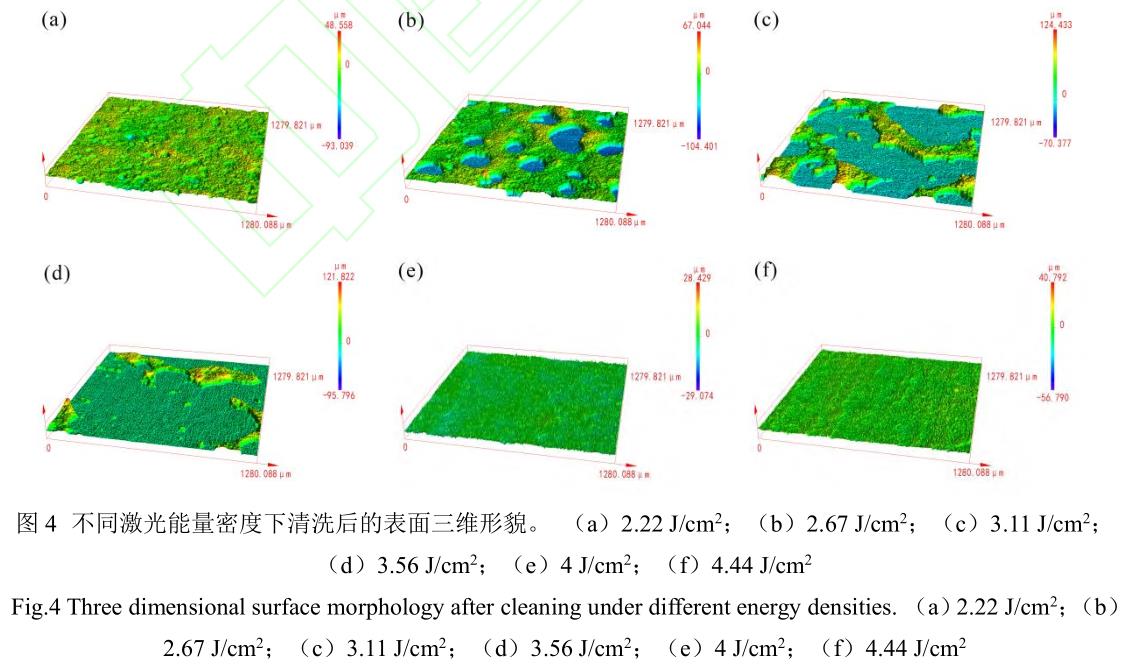

图4是激光清洗速度为3mm/s时不同激光能量密度下试样表面的三维形貌。从图4(a)可以看出,试样表面覆盖着的漆层上存在许多大小、深浅不同的凹坑,这是由于油漆中的有机粘结剂在激光的照射下吸收热量发生热分解,由于气化点低,产生热解气,膨胀气体会突破油漆的约束,释放到空气中[15],导致油漆表面形成大小不同的凹坑;从图4(b)可以看出,露出的基材区域为圆弧形的表面形貌,并且其周围的漆层侧壁较光滑,基材表面的漆层厚度相对比较均匀;从图4(c)、(d)可以看出,残留的漆层表面厚度不均,尤其是靠近露出基材边缘的区域,有较高的凸起犹如高低起伏的山脉;从图4(e)可以看出,基材表面的漆层被全部去除,表面形貌平整光滑;从图4(f)可以看出,由于过大的激光能量密度使基材发生损伤,可以看到基材表面的条纹形貌,呈现出明显的高低差异。

3.2激光清洗速度对除漆效果的影响

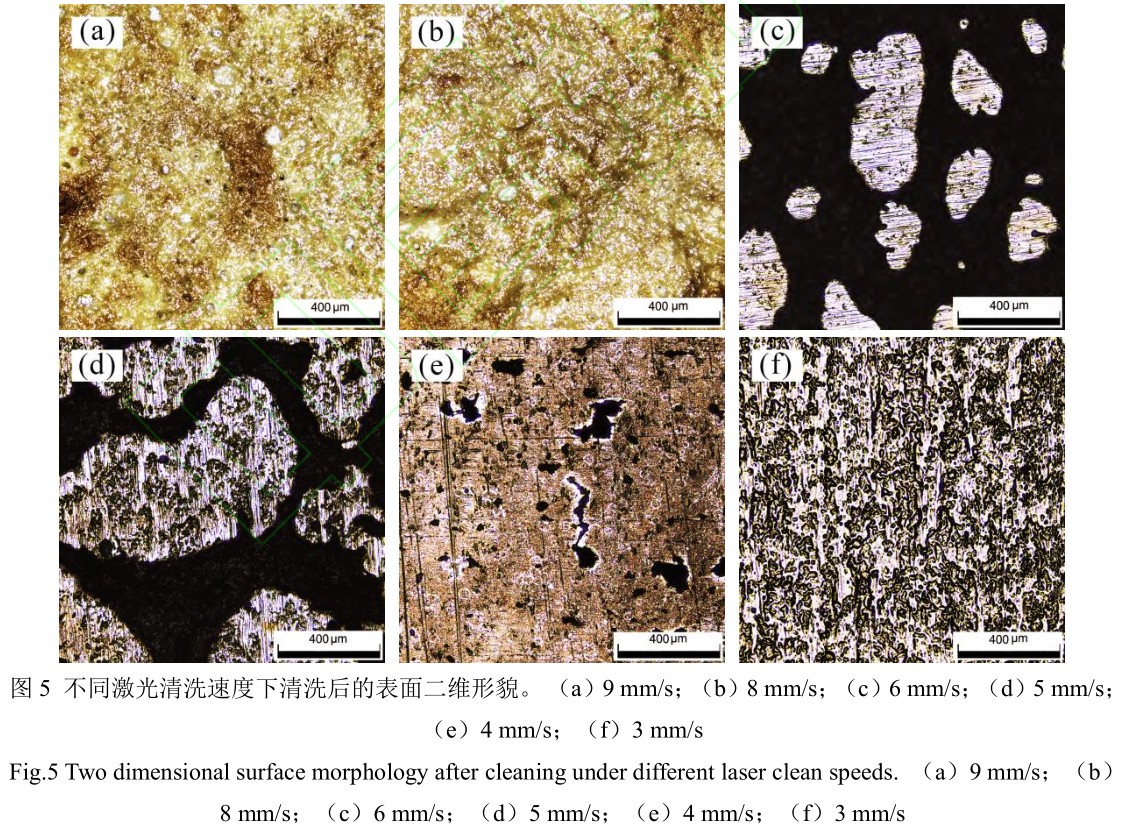

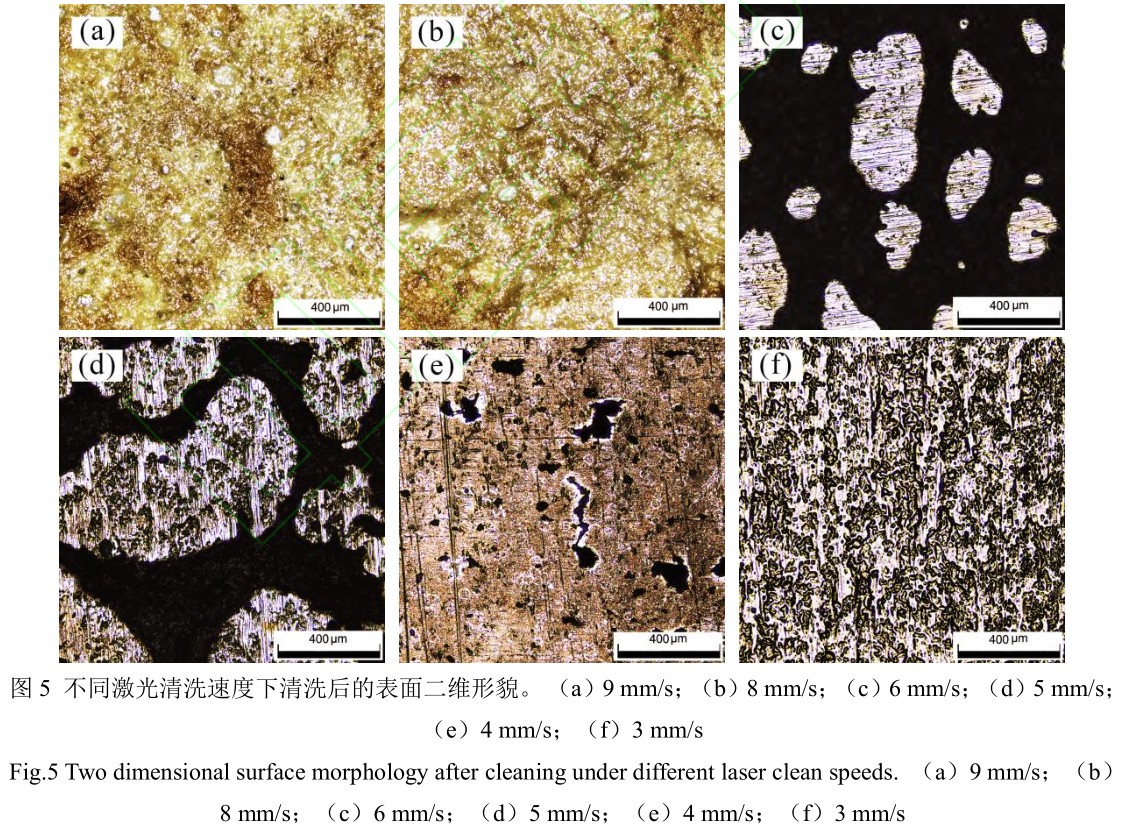

为了研究激光清洗速度对除漆效果的影响,选择激光清洗速度在3mm/s~9mm/s范围内,能量密度为4J/cm2,试验结果的二维形貌如图5所示。从图5(a)可以看出,当清洗速度为9mm/s时,由于激光清洗速度过快导致漆层吸收的热量较小,试样表面依然存在着相对比较完整的漆层,漆层表面出现许多凹坑和部分的凸起;从图5(b)可以看出,当清洗速度为8mm/s时,清洗速度有所减小,试样表面吸收的激光能量增加,导致热量积累,漆层表面出现了明显的熔融痕迹和较大的融坑;从图5(c)~(e)可以看出,当清洗速度为6mm/s时,开始露出基材,并且随着清洗速度的进一步减小,激光作用到漆层的时间逐渐变长,试样表面残留的漆层逐渐减少,由相互连接的片状漆层到无规则分布的残留漆层颗粒;从图5(f)可以看出,当清洗速度为3mm/s时,漆层全部去除。由图5可知,随着清洗速度的减小,激光光斑在清洗速度方向上的扫描线之间的光斑搭接变大,漆层表面的热量积累也逐渐升高,导致了漆层被大量去除,除漆效果逐渐变好。最佳工艺参数是能量密度为4J/cm2,清洗速度为3mm/s,在此工艺参数下,试样表面清洗的最干净、无漆层残留,且对基体的损伤最小。

图6是激光能量密度为4J/cm2时不同激光清洗速度下试样表面的三维形貌。从图6(a)可以看出,漆层在激光的照射下,表面温度升高导致漆层受热膨胀和热分解,漆层表面出现了许多不规则分布的凸起和大量的凹坑,且凸起部分圆润光滑;从图6(b)可以看出,漆层表面出现了较大的融坑,以及周围凸起的高峰,说明漆层受热融化从而形成高低起伏的熔融痕迹;从图6(c)可以看出,当清洗速度为6mm/s时,基材显露出来,剩余漆层表面且靠近露出基材的区域有部分凸起但整体表面形貌和厚度分布较均匀,并且漆层表面有许多分布不均的凹坑;从图6(d)、(e)可以看出,表面依然覆盖着许多片状和颗粒状漆层且漆层边缘呈圆弧形貌;从图6(f)可以看出,漆层去除干净后露出的平整光滑的钛合金表面形貌。

3.3表面粗糙度

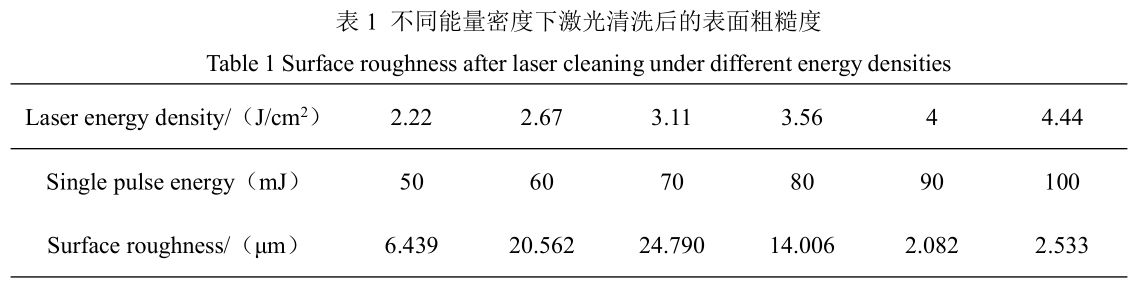

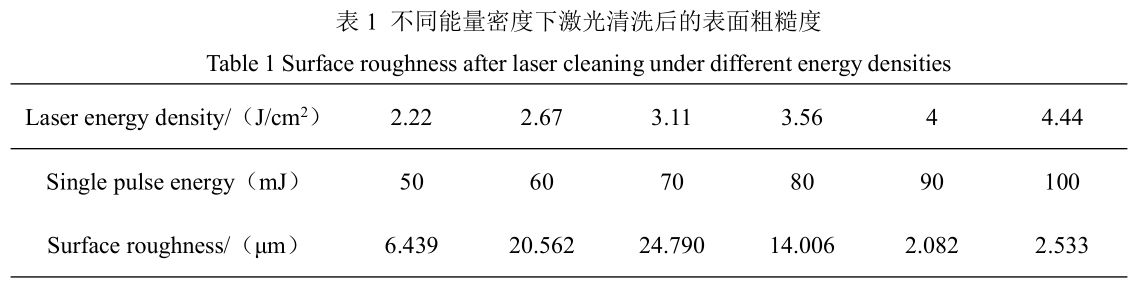

表1为不同能量密度下的单脉冲能量和激光清洗后的表面粗糙度。从表1可以看出,能量密度在2.22J/cm2~4J/cm2范围内时,随着能量密度的增加,表面粗糙度先增大后减小,结合图4三维形貌分析认为:当能量密度为2.22J/cm2时,此时单脉冲能量较小,漆层吸收的激光能量没有使表面温度升高很多,使漆层保持的相对比较完整,此时粗糙度较小Sa=6.439μm;当能量密度为3.11J/cm2时,由于已经露出大部分基材以及剩余漆层受热所产生的凹凸不平的表面形貌,如图4(c)所示,此时粗糙度达到最大值Sa=24.790μm;随着激光能量密度的增加,漆层吸收的脉冲能量增加,使漆层表面的温度升高,更多的漆层被烧蚀、气化去除,表面粗糙度也逐渐减小;当能量密度为4J/cm2时,试样的表面粗糙度达到最小Sa=2.082μm,此时表面漆层已经清洗干净,并且与原始TC4钛合金表面粗糙度Sa=2.091μm相接近;当能量密度继续增大到4.44J/cm2时,过大的激光脉冲能量对基材造成损伤,使表面粗糙度又变大,如图4(f)所示出现的沟壑条纹形貌。

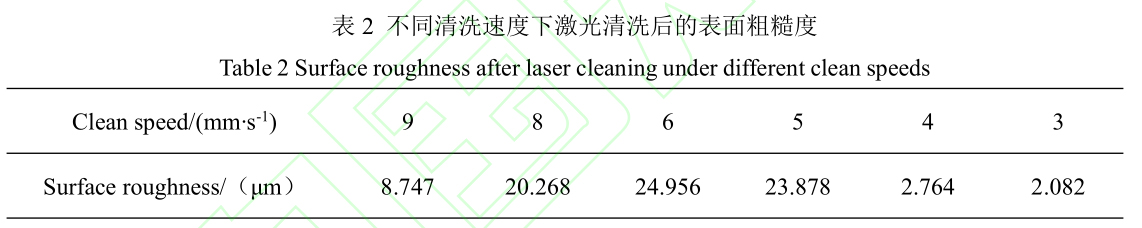

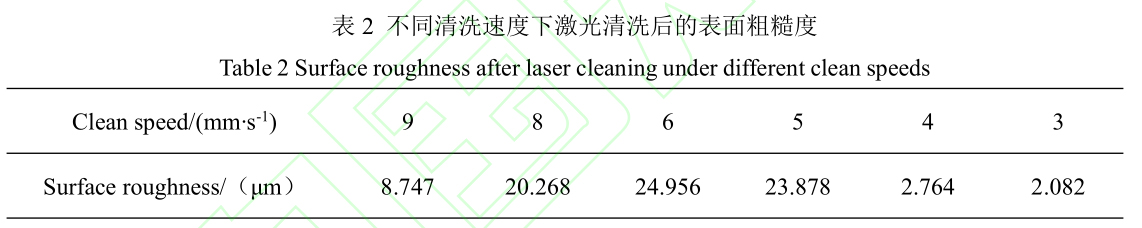

表2为不同清洗速度下激光清洗后的表面粗糙度。从表2可知,当激光清洗速度从9mm/s降到3mm/s的过程中,表面粗糙度先增加后减小。结合图6的三维形貌分析可知,当清洗速度为9mm/s时,激光清洗速度过快,试样表面吸收的热量较小对漆层影响效果不明显,此时粗糙度Sa=8.747μm;当清洗速度为8mm/s时,漆层受热融化并凝固形成明显的熔融痕迹,此时表面粗糙度变化幅度较大;当清洗速度为6mm/s时,由于露出基材的区域呈现不规则分布的圆弧形貌以及剩余漆层表面出现部分凸起和大量的凹坑,此时粗糙度达到最大值Sa=24.956μm;之后,随着清洗速度的减小,表面粗糙度开始减小,尤其是当清洗速度从5mm/s降到4mm/s的过程中,大部分的片状漆层被去除,试样表面仅有残留的漆层颗粒,所以表面粗糙度减小的幅度较大;当表面漆层清洗干净后,表面粗糙度达到最小Sa=2.082μm。

3.4物相分析

通过控制激光能量密度和激光清洗速度,发现当能量密度为4J/cm2,清洗速度为3mm/s时钛合金表面漆层基本被清洗干净。激光清洗TC4钛合金表面漆层前后的XRD图如图7所示,从图中可以看出,通过XRD可以检测出漆层中含有的主要物质CaCO3和TiO2的衍射特征峰非常明显,由于钛合金表面覆盖着较厚的漆层,所以检测不到钛合金基材Ti的衍射特征峰,如图7(a)所示。试样经激光清洗后,CaCO3和TiO2的特征峰完全消失,只能检测出钛合金所含有的Ti和Ti6O的特征峰,如图7(b)所示。说明在激光能量密度为4J/cm2,清洗速度为3mm/s时钛合金表面的漆层已经全部被去除。

3.5激光除漆对钛合金维氏硬度的影响

硬度是衡量材料软硬程度的一个指标,指材料对外界物体压陷、刻划等作用的局部抵抗能力。在激光清洗过程中,漆层被烧蚀、气化或振动剥离去除,这个过程基材也会受到一定的影响。使用HVS-1000型维氏硬度计测量除漆前后TC4钛合金的维氏硬度,测量时标块上显示的硬度标准差为±10HV,压痕为棱形,每个试样分别选取12个点进行测试,图8为硬度压痕位置示意图和激光除漆前后TC4钛合金维氏硬度的平均值。

从图8(b)中可以看出,激光清洗后的钛合金表面平均维氏硬度由343.48HV提高到368.74HV,约提高了7.4%。分析认为当激光照射到试样表面时,基体表面温度会升高,由于脉冲激光作用时间很短(ns级)以及由高温形成的等离子体冲击波所产生的应力影响使钛合金表层及内部组织发生改变,使材料的显微硬度增加,这一过程相当于激光冲击强化作用。

4、结论

通过激光清洗技术研究激光能量密度和激光清洗速度对TC4钛合金表面漆层清洗效果的影响,对清洗后试样的表面形貌、粗糙度、物相组成和维氏硬度进行了分析,结论如下:

(1)激光能量密度和激光清洗速度对清洗TC4钛合金表面漆层具有很大影响。随着激光清洗速度的减小,除漆效果逐渐变好;随着激光能量密度的增加,除漆效果逐渐变好,但过大的激光能量密度会发生过度清洗,在激光能量密度为4.44J/cm2,清洗速度为3mm/s时,基材发生损伤,损伤表现为:基材表面部分区域呈现棕黄色,表面粗糙度增加。

(2)激光能量密度和清洗速度对试样清洗后的表面粗糙度有很大影响,随着激光能量密度的增加或清洗速度的减小,表面粗糙度先增大后减小。当能量密度为4J/cm2,清洗速度为6mm/s时,清洗后的试样表面粗糙度最大Sa=24.956μm;当能量密度为4J/cm2,清洗速度为3mm/s时,表面粗糙度最小Sa=2.082μm,这与原始基材表面的粗糙度十分相近。

(3)通过合理选择激光能量密度和清洗速度可以获得较好清洗效果。当能量密度为4J/cm2,清洗速度为3mm/s时,清洗后表面物相分析中不含有CaCO3成分,漆层已经完全被去除。清洗后钛合金表面的平均维氏硬度高于原始基材,激光去除漆层的同时也能够提高TC4钛合金表面硬度。

参考文献

[1]Mei S W, Cheng Q L, Hu P P, et al. Study on fiber laser welding of skinned skeletal structure titanium alloy[J].Thermal Processing, 2015, 044(003): 83-86.

梅述文, 成群林, 胡佩佩, 等. TC4 钛合金蒙皮骨架结构件光纤激光焊工艺研究[J]. 热加工工艺, 2015, 044(003): 83-86.

[2]Hu T Y, Qiao H C, Lu Y, et al. Effects of Laser De-painting on Microstructure and Properties of Ti17 Al-loy[J].Surface Technology, 2018, 47(3): 7-12.

胡太友, 乔红超, 陆莹, 等. 激光除漆对 Ti17 合金表面组织性能的影响[J]. 表面技术,2018, 47(3): 7-12.

[3]Jia B S, Tang H P, Su C Z, et al. Removal of surface coating of resin matrix composites by pulsed laser[J]. Chinese Journal of Lasers, 2019, 46(12): 1202010.

贾宝申, 唐洪平, 苏春洲, 等. 脉冲激光去除树脂基复合材料表面涂层[J]. 中国激光,2019, 46(12): 1202010.

[4]Zhao H C, Qiao Y L, Du X, et al. Laser cleaning performance and mechanism in stripping of polyacrylate resin paint[J]. Applied Physics A, 2020, 126(5): 1-14.

[5]Wang X D, Yu J, Mo Z Q, et al. Research Progress on laser paint stripping technology[J].Laser & Optoelectronics Progress, 2020, 57(5): 050005.

王晓东, 余锦, 貊泽强, 等. 激光脱漆技术的研究进展[J]. 激光与光电子学进展, 2020,57(5): 050005.

[6]Qiu T W, Yi J L, Chen C, et al. Characteristics of nanosecond pulse laser cleaning paint coatings from 2024 Al Alloy Surface[J]. Laser & Optoelectronics Progress, 2021, 58(5):0514001.

邱太文, 易俊兰, 程程, 等. 纳秒脉冲激光清洗 2024 铝合金表面油漆涂层特性研究[J].激光与光电子学进展, 2021, 58(5): 0514001.

[7]Xing H N, Ran H L, Zhao H F, et al. Development and application of laser cleaning technology[J]. Cleaning World, 2018, 34(5): 23-31.

邢宏楠,冉合利,赵慧峰,等. 激光清洗技术发展及应用[J]. 清洗世界, 2018, 34(5): 23-31.

[8]Lei Z L,Tian Z, Chen Y B. Laser Cleaning Technology in Industrial Fields[J]. Laser &Optoelectronics Progress, 2018, 55(03): 60-72.

雷正龙, 田泽, 陈彦宾. 工业领域的激光清洗技术[J]. 激光与光电子学进展, 2018, 55(3):030005.

[9]Sun Q, Zhou J Z, Meng X K, et al. Mechanism and threshold fluence of nanosecond pulsed laser paint removal[J]. Rare Metals, 2021: 1-10.

[10] Guo S H, Zhou J Z, Meng X K, et al. Nanosecond-pulsed-laser paint stripping of HT250 gray cast iron[J]. Chinese Journal of Lasers, 2019, 46(10): 191-197.

郭召恒, 周建忠, 孟宪凯, 等. HT250 灰铸铁纳秒脉冲激光除漆工艺研究[J]. 中国激光,2019, 46(10): 1002012.

[11] Jiang Y L, Ye Y Y, Zhou G R, et al. Research on laser paint removing of aircraft surface[J].Infrared and Laser Engineering, 2018, 47(12): 29-35.

蒋一岚, 叶亚云, 周国瑞, 等. 飞机蒙皮的激光除漆技术研究[J]. 红外与激光工程, 2018,47(12): 29-35.

[12] Zhao H C, Qiao Y L, Du X, et al. Research on paint removal technology for aluminum alloy using pulsed laser[J]. Chinese Journal of Lasers, 2021, 48(3): 0302001.

赵海朝, 乔玉林, 杜娴, 等. 脉冲激光清洗铝合金表面漆层的技术研究[J]. 中国激光,2021, 48(3): 0302001.

[13] Li X K, Zhang Q H, Zhou X Z, et al. The influence of nanosecond laser pulse energy density for paint removal[J]. Optik, 2018, 156.

[14] Zhao H C, Qiao Y L, Chen S Y, et al. Stripping polyacrylate paint with a pulsed laser: process development and mechanism analysis[J]. Physica Scripta, 2021, 96(12): 125103.

[15] Lei Z L, Sun H R, Tian Z, et al. Effect of Laser at Different Time Scales on Cleaning Quality of Paint on Al Alloy Surfaces[J]. Chinese Journal of Lasers, 2021, 48(6): 0602103.

雷正龙, 孙浩然, 田泽, 等. 不同时间尺度的激光对铝合金表面油漆层清洗质量的影响[J]. 中国激光, 2021, 48(6): 0602103.

[16] Dong Y, Qiu T W, Yi J L, et al. Effect of Pulse Frequency on Mechanism of Paint’s Laser Cleaning[J]. Laser & Optoelectronics Progress, 2021, 58(19): 1914009.

童懿, 邱太文, 易俊兰, 等. 脉冲频率对油漆漆层激光清洗作用机制的影响[J]. 激光与光电子学进展, 2021, 58(19): 1914009.

[17] Kim J E, Han M S, Kim J D. Removal characteristics of shop-primer paint by laser energy density in Q-switching fiber laser cleaning[J]. Modern Physics Letters B, 2020, 34(9):190-203.

[18] Mateo M P, Ctvrtnickova T, Fernandez E, et al. Laser cleaning of varnishes and contaminants on brass[J]. Applied Surface Science, 2009, 255(10): 5579-5583.

[19] Huang H D, Ding Q Q, Dong R, et al. Experimental research on dry paint removal by nanosecond laser[J]. Laser & Infrared, 2021, 51(12): 1570-1575.

黄华栋, 丁倩倩, 董瑞, 等. 纳秒激光干式除漆的试验研究[J]. 激光与红外, 2021, 51(12):1570-1575.

[20] Li X Y, Wang D, Gao J, et al. Influence of ns-Laser Cleaning Parameters on the Removal of the Painted Layer and Selected Properties of the Base Metal[J]. Materials, 2020, 13(23):5363.

[21] Ai S F, Wang F S, Wang Q, et al. Laser Cleaning Mechanism and Process of High-Temperature-Oxidized Titanium Alloy[J]. Laser & Optoelectronics Progress, 2021,58(21): 2114012.

艾思飞, 王非森, 汪倩, 等. 高温氧化钛合金激光清洗机理与工艺[J]. 激光与光电子学进展, 2021, 58(21): 2114012.

[22] Zhou R D. Surface Treatment and Coating Process of Aircraft Skin[J]. Coating and Protection, 2018, 39(6): 51-54.

周如东. 飞机蒙皮表面处理和涂层选择及涂装工艺[J]. 涂层与防护, 2018, 39(6): 51-54.

[23] 李志超, 徐杰, 张东赫, 等. TA15 钛合金氧化膜激光清洗温度场有限元模拟. 中国科学:技术科学, 2022, 52: 318–332.

Li Z C, Xu J, Zhang D H, et al. Finite element simulation of temperature field in laser cleaning of TA15 titanium alloy oxide film. Sci Sin Tech, 2022, 52: 318–332.

[24] Miao R P, Wang T, Yao T, et al. Experimental and numerical simulation analysis of laser paint removal of aluminum alloy[J]. Journal of Laser Applications, 2022, 34(1): 012002.

[25] Wen J Z, Li Y Q, Fan J Y, et al. Pulsed laser cleaning of resin-based surface coating on thetitanium alloy substrate[J]. AIP Advances, 2021, 11(11): 115212.

相关链接