钛合金由于密度小、比强度高、耐腐蚀,已被广泛应用于航天航空领域。TC4钛合金属于Ti-Al系双相高强钛合金,具有良好的热变形工艺性及优良的力学性能,最高工作温度可至500℃,已被大量应用于航空航天发动机等重要部件[1]。伴随着新型发动机对推重比要求的提高,压气机等叶盘锻件使用盘轴类整体锻件已成为一项重要举措。本文针对某TC4合金盘轴一体锻件提出一种多火次正挤压工艺。

1、锻件工艺性分析

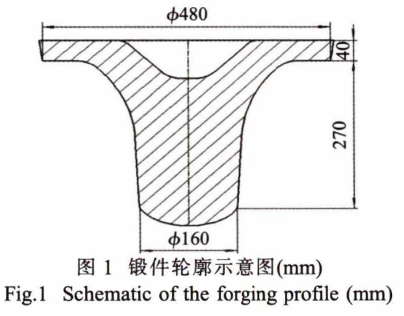

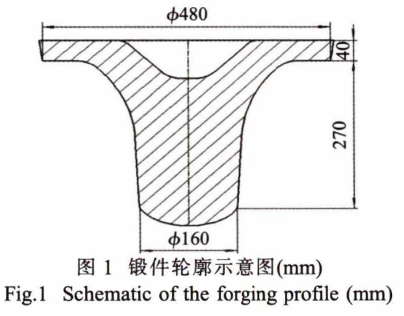

TC4钛合金锻件如图1所示。锻件结构为上盘下轴,盘部直径与杆部直径比例达到3,而杆部的长度与盘部的厚度比例约为6.75,为典型的盘轴类锻件。采用φ300mmx250mm还料挤压成形,工艺难点为盘、杆横截面变化大,成形过程中金属流动剧烈,充型困难。如若采用分步成形,先拔杆部,后镦粗头部,必然增多火次、引起盘杆部组织性能差异大等问题。本文提出一种多火次正挤压成形工艺,坯料在模具作用下整体变形,而富余的金属可作为杆部下端工艺余料或储存在盘部,保证锻件成形的可靠性。

钛合金由于热导率低,变形过程中在较大的应变部位易产生局部温升,对组织均匀性以及晶粒的发展变化产生不良影响。特别是锻件成形后期,受热交换、热辐射等因素综合影响,锻件表层与心部形成较大梯度的温度场,心部温升的效果强烈,由此带来的局部金属流动软化,易引起低倍组织不均匀,高倍组织及性能不合格等问题。本文利用有限元模拟软件模拟成形过程,合理设置变形过程的每火次变形量。

1.1 锻件火次控制与变形量分配

采用正挤压单火次成形锻件,其杆部金属流动距离较长,盘部变形量超过90%,锻件靠近模具表面的地方温降和变形剧烈,易出现低倍组织不均匀、表面撕裂、充填差等问题。对于该锻件,可适当增加火次来完成变形,而多火次间的加热过程可以抵消上1火次锻件产生的内应力,减小晶粒的拉长程度,同时也有利于控制变形的均匀性。

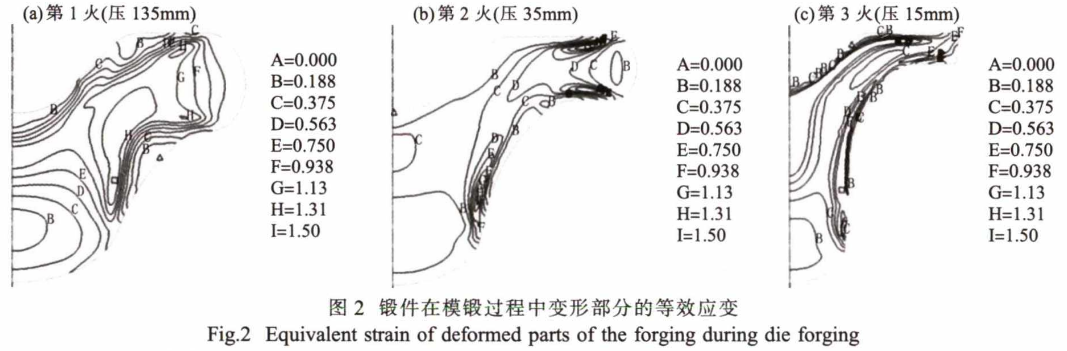

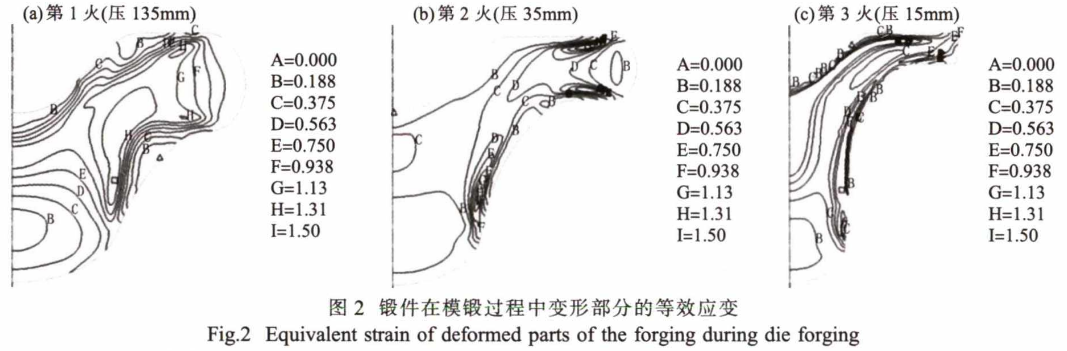

采用有限元分析软件对变形过程进行数值模拟。模拟参数为:坯料加热温度为相变点下35℃,模具加热温度为300℃,压下速度为2mm/s,剪切摩擦因数选择0.3,热交换系数选择8000W/(m2.K)[2]。锻件成形的总步长为185mm,通过反复模拟计算,共设置3个火次,选择第1火的压制行程为135mm,第2火为35mm,第3火为15mm,对应的应变范围如图2所示。第1火主要发生镦粗变形,等效应变在0.37〜1.11之间,第2、3火等效应变沿锻件外形分布,等效应变范围在0.3〜0.7之间,第3火时,工件对应部位的等效应变在0.5左右。

1.2 变形速度、加热温度对组织的影响分析

变形速度对TC4合金锻件的影响主要体现在晶粒的变化和工艺窗口两个方面。在锻件成形过程中,变形速度过快,大变形区域的变形热不易散失,带来的局部温升易导致临界切变应力的降低以及原子能的提高,促进晶界加速滑移,引起晶粒异常长大,组织不均匀;而变形速度过慢,则会导致总变形时间变长,在热辐射、模具的热交换等因素综合作用下,锻件整体温度降低,引起初生球状《相的比例过高、工艺窗口变小等问题[3]。综合考虑选择2mm/s的速度进行锻件变形。

加热过程中,已经拉长变扁的晶粒会长大或被相邻的晶粒吞并,而加热温度距相变点过近,则会造成α相体积分数的减小,晶粒的过度粗化等,加热温度过低则会造成变形抗力增大,晶粒细化等问题,综合考虑选择该锻件的加热温度为相变点(995℃)下25〜40℃的温度区间。考虑到TC4合金淬透性较好,而锻件本身的热容量不大,锻后选择空冷来冷却。

2、试制结果及分析

2.1 锻件及显微组织

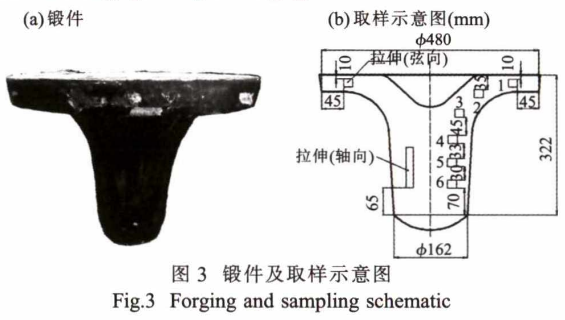

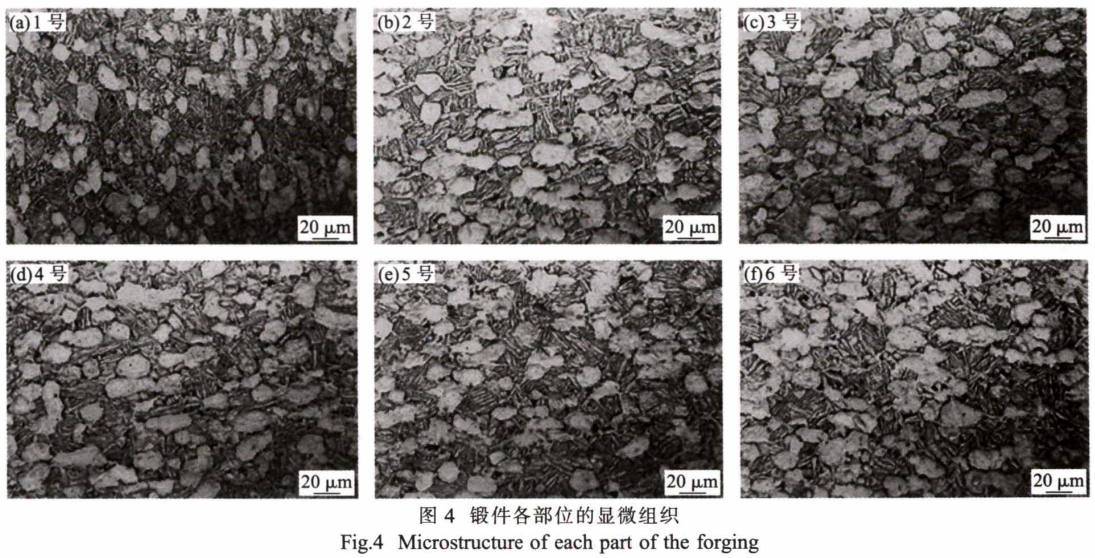

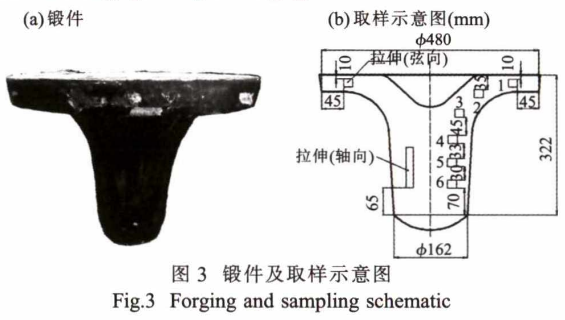

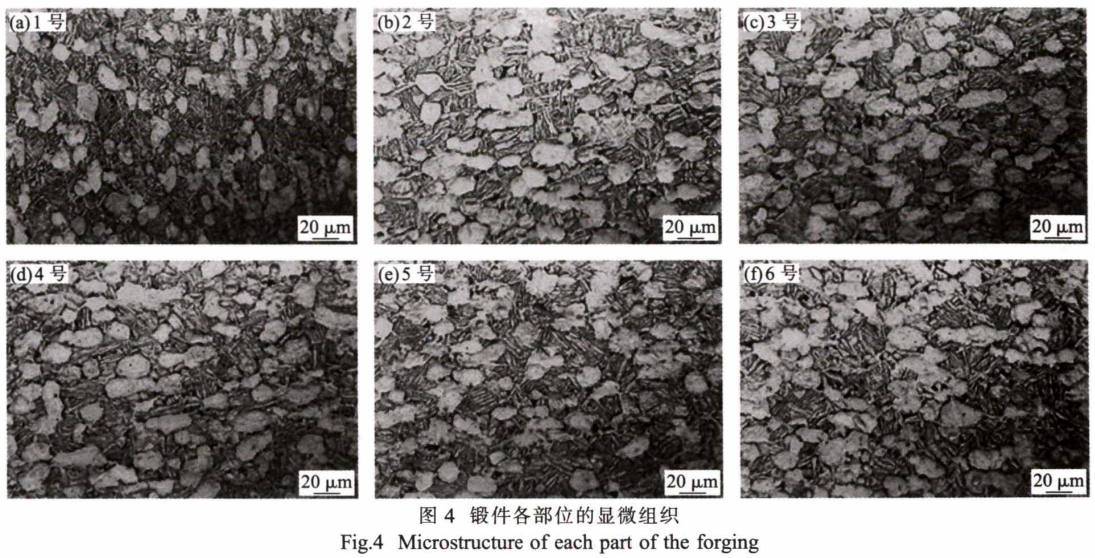

由图3、4可知,锻件各个部位初生的球状α相体积分数大致相等,为35%〜40%,α相的体积分数主要由变形温度和变形量决定,说明锻造温度的设定及变形量控制基本合理,其中1号位置,初生α相尺寸为15〜20pm,次生的条状基体较为致密,这是因为该部位在最后一个火次中,应变约为0.75,且该部位有效厚度较小,冷却速度较快导致的。其余各处的球状α相再结晶均较好,尺寸为30〜40|xm,次生的条状基体形态一致性较好,表明锻件成形过程均匀性较好,也验证了锻件成形应变范围的合理性。

2.2 力学性能

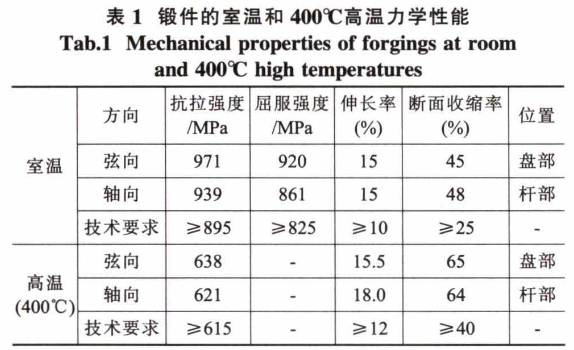

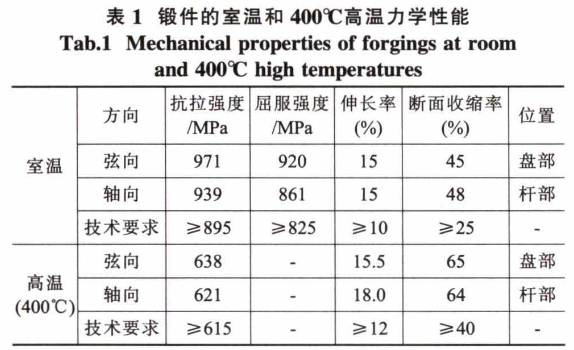

按图3(b)取样位置取样并进行加工,拉伸试样直径测试结果见表1。

锻件力学性能结果表明,锻件的室温性能及髙温性能均能满足技术要求,其中盘部强度较杆部的略高。

3、结论

(l)试制结果表明,通过三火连续正挤压工艺可以得到符合技术要求标准要求的TC4合金盘轴一体锻件。

(2)使用数值模拟技术可以对火次间的应变量进行优化配置,每个火次中应变量的控制范围在0.3〜0.7之间。

参考文献:

[1]《中国航空材料手册》编辑委员会.中国航空材料手册[M].北京:中国标准出版社,2001.

[2]史廷春,陈森灿.TC4高温锻造本构模型的实验研究[J].锻压技术,1999⑶:1-7.

[3]吕炎.锻件组织性能控制[M].北京:国防工业出版社,1988.

相关链接