- 2024-06-01 22:19:02 钛及钛合金表面涂层制备方法研究现状

- 2024-01-23 22:58:50 TC4钛合金表面超疏水膜的制备及其耐蚀性与机械稳定性

- 2023-12-05 23:30:23 钛板生产厂家谈激光清洗工艺参数对TC4钛合金表面除漆的影响

钛合金的密度低、强度高,无磁性并且具有优异的生物相容性、耐高温性和耐蚀性,在航空航天、化工、汽车、医疗器械等领域应用广泛[1-5],是制造微小型结构件和特殊功能结构件的理想材料。钛合金的化学性质比较活泼,在常规环境中表面会生成一层很薄且致密的氧化膜,但氧化膜稍有破损导致钛合金容易发生局部腐蚀。为延长钛合金结构件的使用寿命,研究者通常采用表面处理工艺,例如激光熔覆[6]、等离子喷涂[7]、气相沉积[8]、微弧氧化[9]、电沉积[10]和化学镀[11]等,通过增材方式在钛合金表面制备耐腐蚀膜层从而抑制局部腐蚀。

近年来研究发现,具有超疏水性的膜层凭借其特殊表面结构和低表面能特性,能够有效阻挡腐蚀介质与基体接触,抑制腐蚀过程发展,相比于亲水性膜层表现出更好的耐蚀性[12-14]。因此,在钛棒、钛锻件、钛板等钛合金表面制备超疏水膜对于延长钛合金结构件的使用寿命具有现实意义。目前有一些关于钛合金表面制备超疏水膜的报道,但对于钛合金表面超疏水膜的机械稳定性研究很少。机械稳定性是制约超疏水膜能否满足工业应用要求的重要因素,如果机械稳定性较差会导致超疏水膜的耐久性不理想、使用寿命短,因此提高超疏水膜的机械稳定性至关重要。本文选用Ti6A14V钛合金作为基体,通过阳极氧化、喷涂SiO2颗粒溶胶并结合表面修饰在钛合金表面制备出具有良好机械稳定性并且兼具超疏水特性和优异耐蚀性的超疏水膜,以期为超疏水膜大规模应用提供实验依据和数据支撑。

1、实验

1.1钛合金预处理

实验选用Ti6A14V钛合金作为基体,其化学成分为:Al5.5wt.%~6.75wt.%、V3.5wt.%~4.5wt.%、Ti余量,线切割成30mm×30mm×1mm的试样。依次使用1000#、2000#金相砂纸打磨试样表面,然后将试样浸泡在丙酮中超声波辅助化学除油。8min后取出试样,依次浸泡在无水乙醇、去离子水中超声波辅助清洗3min,最后吹干待用。

1.2超疏水膜的制备

通过阳极氧化、喷涂SiO2颗粒溶胶并结合表面

修饰在钛合金表面制备出超疏水膜,具体过程如下:

(1)将预处理后钛合金试样作为阳极,石墨板作为阴极,都固定在夹具上然后浸入电解液中,主要成分为:硫酸(质量分数98%)280g/L、草酸40g/L,使用分析纯等级的试剂配制电解液。通过水浴加热和温度传感器调控电解液温度维持在20℃左右,设置阴阳极间电压为90V,实验持续30min在钛合金试样表面生成一层阳极氧化膜。

(2)使用去离子水清洗阳极氧化后试样,立即吹干平放在桌面。采用W71型雾化喷枪喷涂市售的SiO2颗粒溶胶,即SiO2颗粒水性分散液,通过添加适量表面活性剂使得SiO2颗粒均匀分散并抑制颗粒团聚和沉降。溶胶中SiO2颗粒含量约20%,粒径为40nm。喷枪气压设置0.6MPa,喷嘴距离试样20cm,喷涂方向与平放的试样呈45°夹角并且往复移动。喷涂好的试样置于101-0A型电热鼓风干燥箱中,设置200℃烘烤1h使溶胶固化成膜。

(3)将阳极氧化并喷涂溶胶后试样浸入正辛基三乙氧基硅烷与乙醇溶液中,正辛基三乙氧基硅烷的体积分数为8mL/L。40min后取出试样置于电热鼓风干燥箱中,设置100℃烘烤2h形成一层低表面能薄膜,表现出超疏水性。

1.3表征与测试

采用GeminiSEM460型扫描电镜观察裸钛合金和不同膜层的表面形貌,并用X-max80型能谱仪分析裸钛合金和不同膜层的成分,得到各元素的质量分数及分布状况。

采用DSA30S型光学接触角测量仪测量试样的接触角,分辨率为±0.01°。取体积为5μL的水滴,分别滴在试样表面5个不同位置,重复测量3次,然后计算相对平均偏差。

配制质量分数3.5%的氯化钠溶液作为腐蚀介质,采用Parstat2273型电化学工作站模拟腐蚀实验,通过测试极化曲线和电化学阻抗谱分析裸钛合金和不同膜层的耐蚀性。工作电极为待测试样,有效暴露面积为1cm2。辅助电极为铂电极,参比电极为饱和甘汞电极。测试前,先将三电极体系浸泡在氯化钠溶液中达到稳定开路电位。极化曲线的扫描速率为1mV/s,扫描电位-0.3V~+0.3V。采用PowerSuite软件分析测试数据,得到腐蚀电位、腐蚀电流密度等腐蚀电化学参数。电化学阻抗谱测试的扰动电位幅值为5mV,扫描频率10-2~105Hz。采用ZSimpWin软件分析测试数据,得到电荷转移电阻、低频阻抗模值等腐蚀电化学参数。

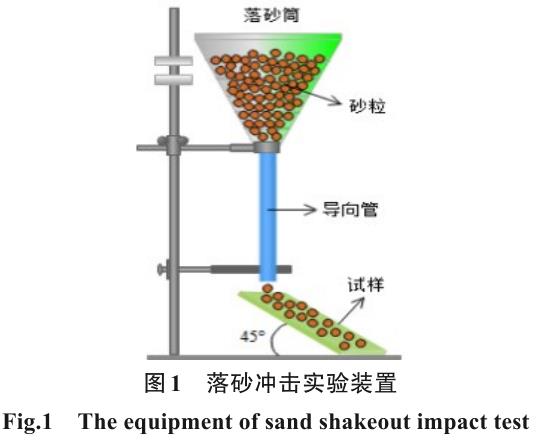

通过落砂冲击实验、胶带剥离实验及线性摩擦实验测试钛合金表面超疏水膜的机械稳定性。落砂冲击实验步骤如下:采用自制的实验装置(如图1所示)并采用文献[15]所述的方法,将一定质量粒径约1mm、密度为1.14g/cm3的砂粒倒入落砂筒中,砂粒沿着导向管垂直下落冲击倾斜45°放置的试样表面,实验持续约20s。重复实验80次,每完成8次实验清理试样表面,然后测量接触角。胶带剥离实验步骤如下:剪一段无痕胶带按压与试样表面完全贴附,然后沿一侧提拉胶带。重复实验50次,每完成5次实验测量试样的接触角。线性摩擦实验步骤如下:将1000#金相砂纸平放在桌面,使用双面胶沿轴向固定砂纸。超疏水表面面向砂纸,试样背面黏贴200g砝码。沿一侧拖动试样使其在砂纸上往复摩擦,每摩擦50cm清理试样表面,然后测量接触角。

2、结果与讨论

2.1表面形貌与成分分析

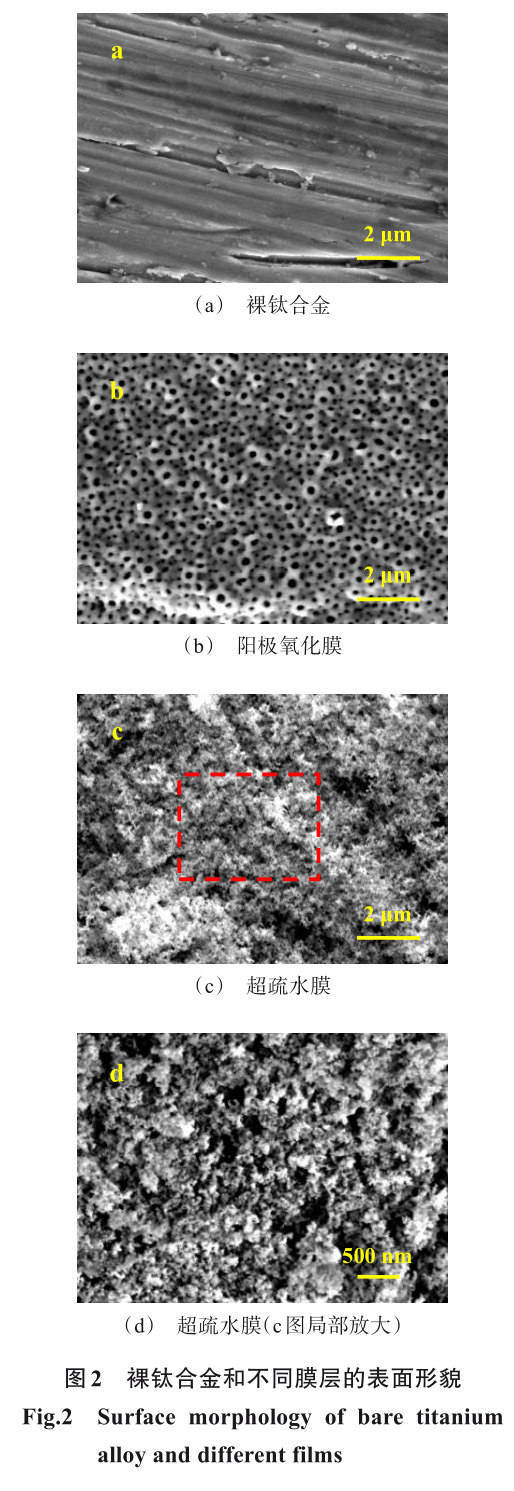

图2(a)所示为裸钛合金的表面形貌,图2(b)所示为阳极氧化膜的表面形貌,图2(c)和2(d)所示为超疏水膜的表面形貌。

从图2(a)看出,裸钛合金表面除了打磨形成的条状磨痕和形状各异的坑洞,不存在其他结构特征。从图2(b)看出,阳极氧化膜表面密集分布着微小孔洞,孔径为100~200nm,呈现类似蜂窝状多孔结构。由于钛合金阳极氧化过程中伴随着水的分解反应持续析出氢气,从而在钛合金表面生成一层蜂窝状多孔结构的阳极氧化膜。阳极氧化膜可充当过渡层,使超疏水膜能够与钛合金基体牢固结合。从图2(c)和2(d)看出,超疏水膜具有微纳米表面结构,由微米级和纳米级不规则的凸起与孔洞构成,并且纳米级凸起主要分布在微米级凸起上,形成瘤状物。根据超疏水膜的制备过程分析,喷涂SiO2颗粒溶胶固化成膜以及表面修饰形成低表面能薄膜的过程中,都伴随着挥发现象会形成局部塌陷,由于塌陷程度存在差异导致形成微米级和纳米级不规则的孔洞,与微米级和纳米级凸起交错分布形成独特的微纳米表面结构。

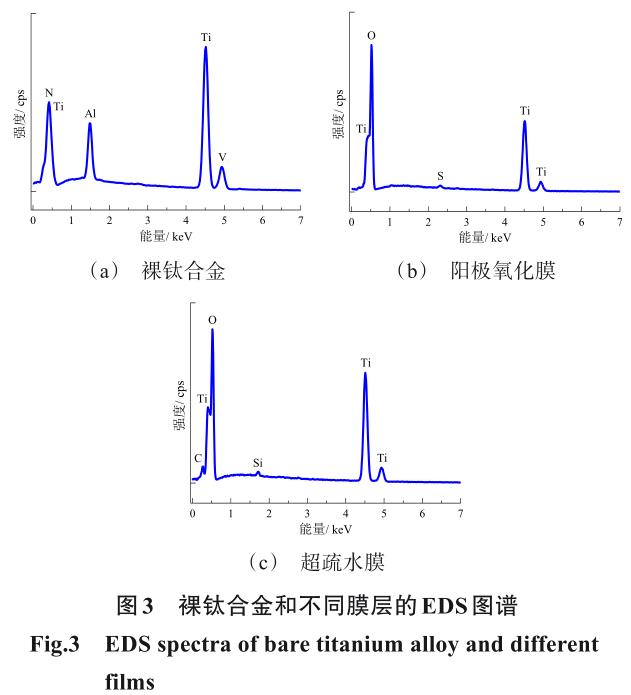

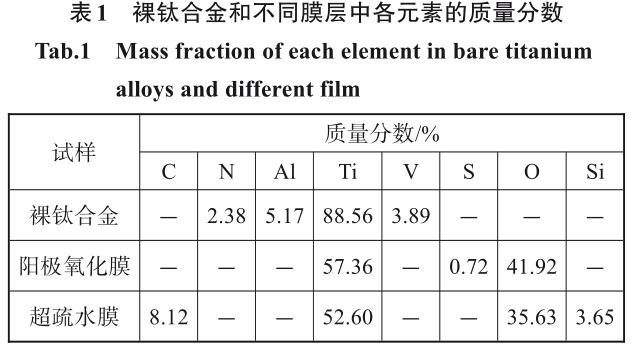

图3(a)所示为裸钛合金的EDS图谱,图3(b)所示为阳极氧化膜的EDS图谱,图3(c)所示为超疏水膜的EDS图谱,各元素的质量分数如表1所示。

为了消除空气中C和O元素的干扰,测试过程中将这两种元素扣除,并对其余元素的质量分数作归一化处理。对比可知,阳极氧化后钛合金表面成分发生变化,除Ti元素以外,还引入O和S元素,质量分数分别为41.92%、0.72%。O元素是由于钛合金表面发生阳极氧化,反应式为:Ti+2H2O->TiO2+4H++4e-。S元素可能是由于在钛合金阳极氧化过程中电解液中的SO2-4参与阳极氧化膜形成过程,推测反应式为:TiO2+4H+

超疏水膜含有Ti、O、Si和C元素,其中Si元素来源于SiO2颗粒和正辛基三乙氧基硅烷,表明SiO2颗粒溶胶固化成膜并与阳极氧化膜发生结合。C元素全部来源于正辛基三乙氧基硅烷,表明在溶胶膜表面形成一层低表面能薄膜。

2.2接触角与耐蚀性分析

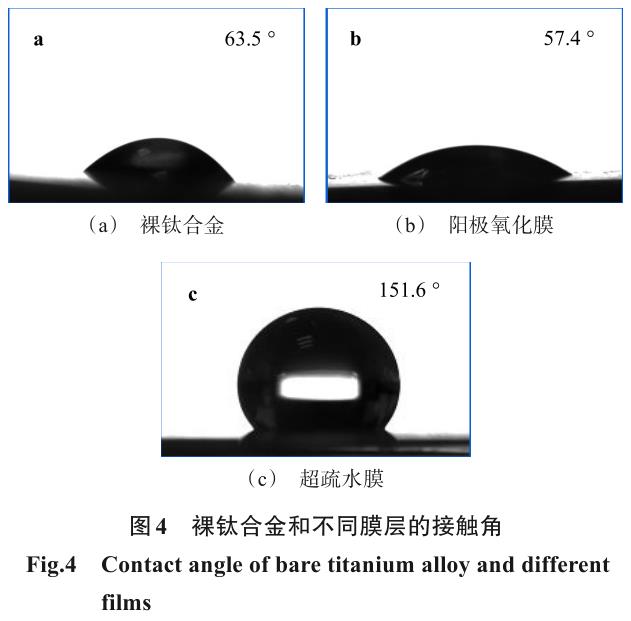

图4(a)所示为裸钛合金的接触角,图4(b)所示为阳极氧化膜的接触角,图4(c)所示为超疏水膜的接触角。

从图4(a)看出,裸钛合金的接触角小于90°,表面呈亲水状态。从图4(b)看出,阳极氧化膜的接触角较裸钛合金减小,为57.4°,表面同样呈亲水状态。这是由于阳极氧化膜表面较平整,并且未附着低表面能物质,导致水滴与阳极氧化膜表面具有较强亲和力容易铺展。从图4(c)看出,超疏水膜的接触角大于150°,并且在不同位置测量的接触角相对平均偏差均小于1.5%(如图5所示),表明超疏水膜表面不同位置的接触角差别很小,达到超疏水状态。主要原因在于:一方面,超疏水膜具有微纳米表面结构,大量空气储存在微凸起和凹陷之间,使固液界面处形成气垫[16-17],起到托举作用,使水滴无法铺展。另一方面,超疏水膜由于表面覆盖一层低表面能薄膜,与水的亲和力弱,导致水滴无法铺展。

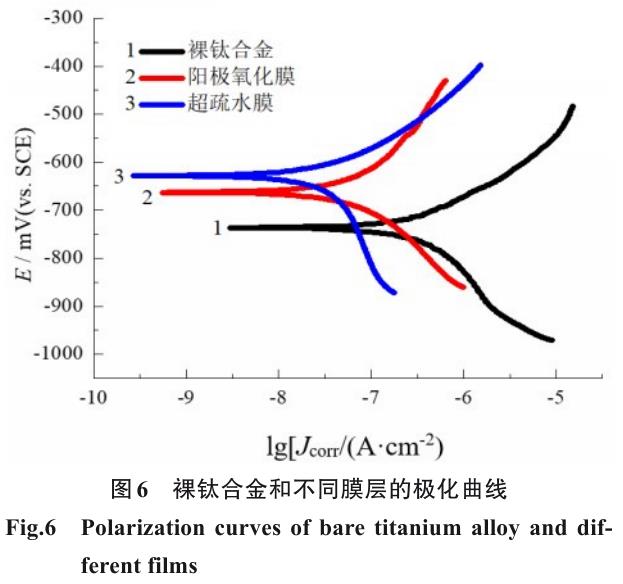

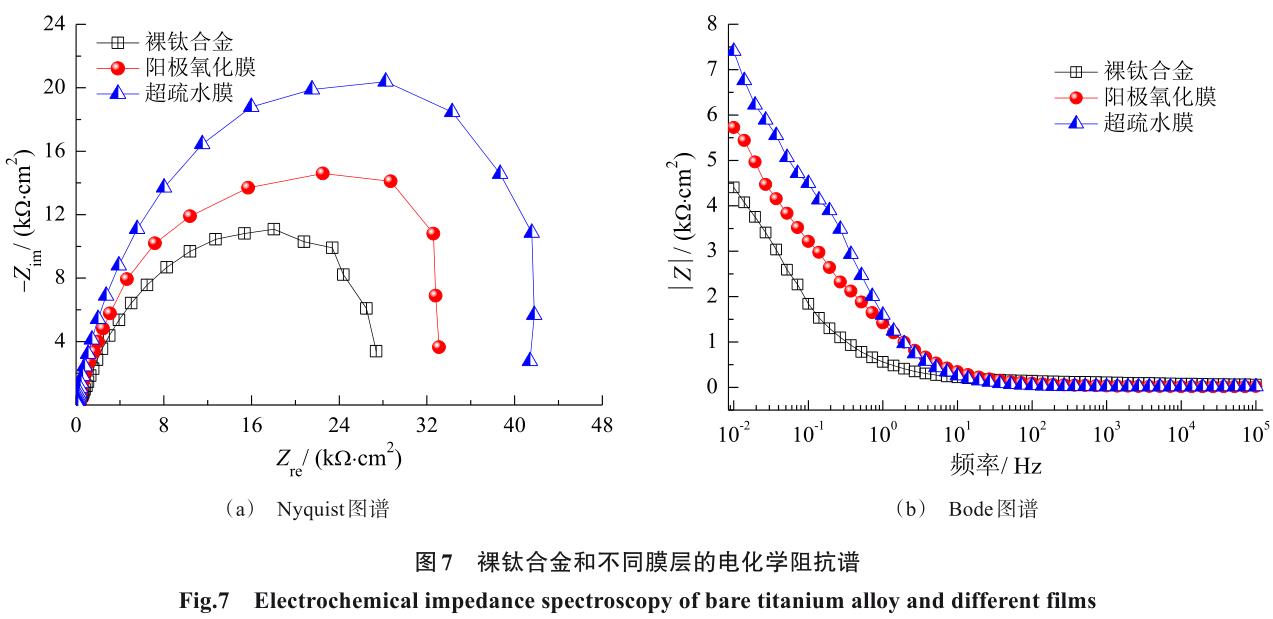

图6所示为裸钛合金、阳极氧化膜和超疏水膜的极化曲线,表2列出极化曲线拟合结果。其中,腐蚀电位(Ecorr)和腐蚀电流密度(Jcorr)都通过塔菲尔直线外推法得到,腐蚀电位越高表明材料的腐蚀倾向性越弱,腐蚀电流密度越低则表明材料发生腐蚀速度越慢。阳极氧化膜和超疏水膜对裸钛合金的防护效率(η)根据公式计算得到[18],防护效率越高表明膜层的耐蚀性越好,能对裸钛合金起到理想的防腐蚀作用。

结合图6和表2可知,裸钛合金的腐蚀电位最低且腐蚀电流密度最高,分别为-736.1V、6.27×10-7A/cm2。阳极氧化膜和超疏水膜的腐蚀电位较裸钛合金依次增大,前者的腐蚀电流密度较钛合金降低了不到一个数量级,后者的腐蚀电流密度较裸钛合金降低约一个数量级,为8.06×10-8A/cm2。这表明阳极氧化膜和超疏水膜在氯化钠溶液中都能对裸钛

合金起到防腐蚀作用,并且超疏水膜的耐蚀性更好,具有更强的防腐蚀作用。阳极氧化膜的耐蚀性强弱主要取决于表面状况和结构致密程度,在钛合金表面生成的阳极氧化膜较平整且具有多孔结构,虽然与腐蚀介质的接触面积少,但是密集分布的微小孔洞成为腐蚀介质侵入阳极氧化膜内部并与基体接触的通道,导致阳极氧化膜容易发生局部腐蚀。超疏水膜具有微纳米表面结构能截留大量空气,使固液界面处形成气垫,起到阻挡腐蚀介质与基体接触的作用,并延长腐蚀介质的扩散路径,增大腐蚀反应阻力。另外,超疏水膜具有低表面能致使水性腐蚀介质无法润湿表面,抑制了腐蚀介质与基体接触,从而延缓腐蚀进程。因此,超疏水膜在氯化钠溶液中表现出良好的耐蚀性。

由表2还可知,阳极氧化膜对裸钛合金的防护效率为72.9%,而超疏水膜对裸钛合金的防护效率达到86.8%。超疏水膜的防护效率高证实了其耐蚀性好于阳极氧化膜,在氯化钠溶液中能对裸钛合金起到理想的防腐蚀作用。

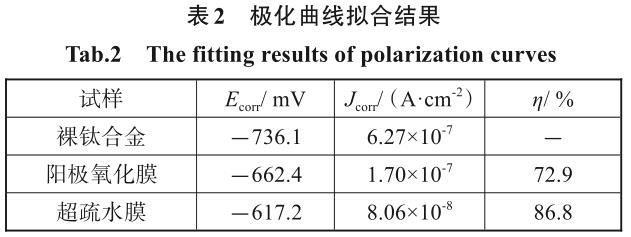

图7所示为裸钛合金、阳极氧化膜和超疏水膜的电化学阻抗谱。从图7(a)看出,裸钛合金、阳极氧化膜和超疏水膜的Nyquist图谱都显示一个容抗弧,容抗弧半径大小表明腐蚀过程中电荷转移的阻力大小,通常以电荷转移电阻来表征,与材料的耐蚀性呈相关性。一般情况下,电荷转移电阻越高,材料的耐蚀性越好[19-20]。裸钛合金、阳极氧化膜、超疏水膜的容抗弧半径依次增大,电荷转移电阻分别为13670.5Ω·cm2、16540.7Ω·cm2、20680.2Ω·cm2,相比而言超疏水膜发生腐蚀过程中电荷转移的阻力最大,其耐蚀性更好。从图7(b)看出,裸钛合金、阳极氧化膜和超疏水膜在低频区间的阻抗模值差别较大。由于基体和膜层界面腐蚀主要发生在低频区域,所以通常将频率为10-2Hz处的阻抗模值(低频阻抗模值,|Z|0.01Hz)作为分析膜层耐蚀性的参考指标[21-22]。研究表明,|Z|0.01Hz越大,膜层阻挡腐蚀介质能力越强,即耐蚀性越好。裸钛合金、阳极氧化膜、超疏水膜的|Z|0.01Hz依次增大,分别为4406.5Ω·cm2、5725.3Ω·cm2、7403.2Ω·cm2,进一步表明超疏水膜的耐蚀性最好。由于超疏水膜具有微纳米表面结构和低表面能,致使水性腐蚀介质无法润湿表面,延长了腐蚀介质的扩散路径并增大腐蚀反应阻力,所以腐蚀倾向性弱,表现出良好的耐蚀性,能对裸钛合金起到防腐蚀作用。

2.3机械稳定性分析

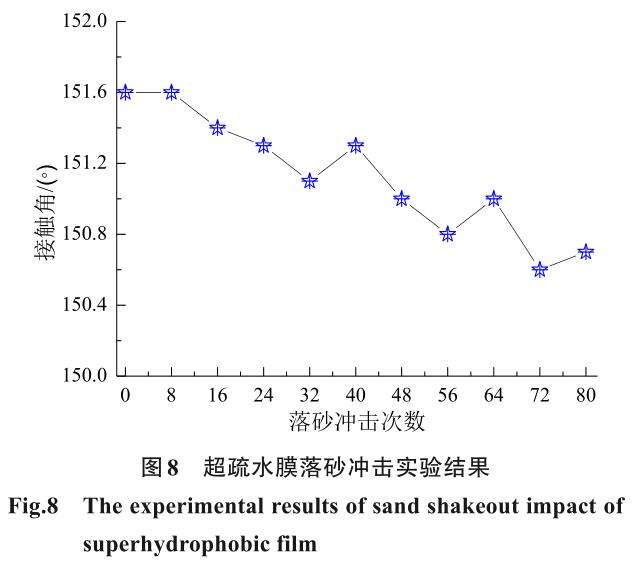

2.3.1落砂冲击实验

图8所示为超疏水膜落砂冲击实验结果。从图8看出,随着落砂冲击次数增加,超疏水膜的接触角呈现波动性减小趋势。但经受80次落砂冲击后,超疏水膜的接触角仍然大于150°,保持超疏水状态,这表明本文制备的超疏水膜可以耐受较长时间外力冲击。文献[23]报道的超疏水膜经受8次落砂冲击后接触角降低了0.7°,相比之下,本文制备的超疏水膜经受80次落砂冲击后接触角降低了0.9°,所以表现出更好的机械稳定性。

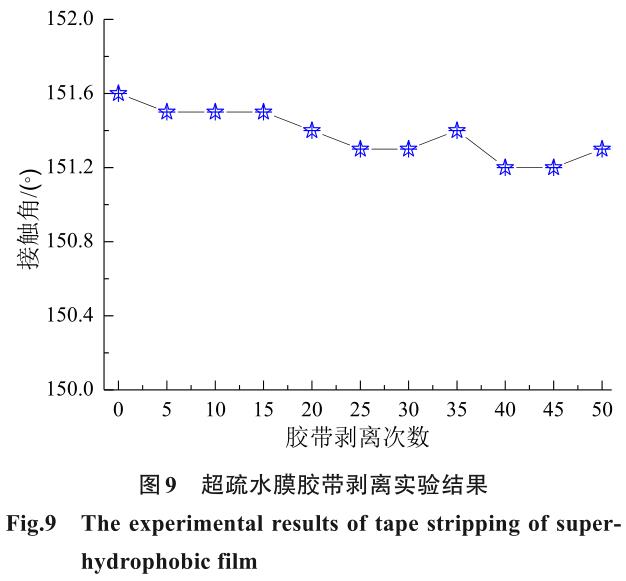

2.3.2胶带剥离实验

图9所示为超疏水膜胶带剥离实验结果。从图9看出,随着胶带剥离次数增加,超疏水膜的接触角变化幅度很小,始终大于151°,保持超疏水状态。

对比胶带剥离实验前后超疏水膜的表面形貌发现,经过50次实验后超疏水膜仍然具有完整的微纳米表面结构,无明显剥离破损区域。由于超疏水膜是以蜂窝状多孔结构的阳极氧化膜作为过渡层,溶胶膜和表面修饰形成的低表面能薄膜作为外层。过渡层使外层与钛合金基体的结合面积增大,并且外层被牢固把持,所以超疏水膜的结合强度高并且具有良好的机械稳定性。

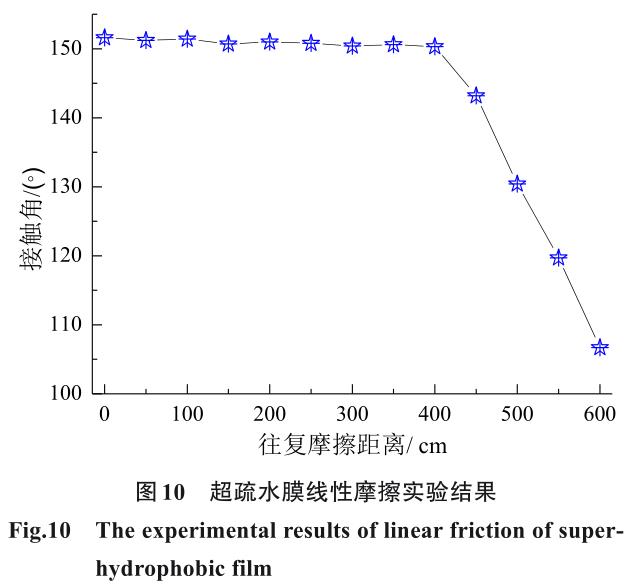

2.3.3线性摩擦实验

图10所示为超疏水膜线性摩擦实验结果。从图10看出,沿砂纸往复摩擦0~400cm,超疏水膜的接触角变化幅度较小,始终大于150°,保持超疏水状态。但往复摩擦距离超过400cm后,超疏水膜的接触角呈现大幅度减小趋势,逐渐失去超疏水状态。当往复摩擦距离达到600cm,超疏水膜的接触角降低至106.7°。文献[24]报道的超疏水膜沿砂纸摩擦300cm后便失去超疏水状态,接触角从152°左右大幅度降低。相比之下,本文制备的超疏水膜耐受磨损能力较强,进一步表明具有良好的机械稳定性。

3、结论

(1)通过阳极氧化、喷涂SiO2颗粒溶胶并结合表面修饰,在Ti6A14V钛合金表面制备出具有微纳米表面结构的超疏水膜,主要成分为Ti、O、Si和C元素,接触角达到151.6°。超疏水膜的腐蚀电流密度、电荷转移电阻和低频阻抗模值分别为8.06×10-8A/cm2、20680.2Ω·cm2、7403.2Ω·cm2,可作为耐腐蚀膜层对钛合金起到防护作用。

(2)超疏水膜是以蜂窝状多孔结构的阳极氧化膜作为过渡层,溶胶膜和表面修饰形成的低表面能薄膜作为外层。过渡层将外层牢固的把持并增大了外层与钛锻件、钛标准件等钛合金基体的结合面积,因此超疏水膜的结合强度高,经受80次落砂冲击、50次胶带剥离以及沿砂纸往复摩擦400cm后仍然保持超疏水状态,表现出良好的机械稳定性。

参考文献

[1]王欣, 罗学昆, 宇波, 等. 航空航天用钛合金表面工程技术研究进展[J]. 航空制造技术, 2022, 65(4): 14-24.

[2]王微, 李振亚, 彭德林, 等. 医用钛合金的微观组织与阻尼性能[J]. 锻压技术, 2022, 47(1): 203-208.

[3]晁耀杰, 刘吉飞, 巨敏, 等 . 化学镀镍次数对 TC2 钛合金疲劳性能影响[J]. 电镀与精饰, 2022, 44(7): 19-23.

[4]Gupta M K, Etri H E, Korkmaz M E, et al. Tribological and surface morphological characteristics of titanium al‐loys: A review[J]. Archives of Civil and Mechanical En‐gineering, 2022, 22: 72.

[5]Zhao Q Y, Sun Q Y, Xin S W, et al. High-strength titani‐um alloys for aerospace engineering applications: A re‐view on melting-forging process[J]. Materials Science and Engineering: A, 2022, 845(15): 143260.

[6]刘育斌, 冯成慧, 朱小军, 等. 钛合金基体激光熔覆WC/TC18复合涂层滚动接触疲劳性能研究[J]. 航空科学技术, 2022, 33(3): 86-90.

[7]Bansal P, Singh G, Sidhu H S. Improvement of surface properties and corrosion resistance of Ti13Nb13Zr titani‐um alloy by plasma-sprayed HA/ZnO coatings for bio‐medical applications[J]. Materials Chemistry and Phys‐ics, 2021, 257: 123738.

[8]Esmaeili M M, Mahmoodi M, Imani R. Tantalum car‐bide coating on Ti-6Al-4V by electron beam physical va‐por deposition method: Study of corrosion and biocom‐patibility behavior[J]. Applied Ceramic Technology,2017, 14(3): 374-382.

[9]王伟, 赵景茂, 魏世雄, 等 . 硬脂酸改性处理 TC4 钛合金微弧氧化膜层耐蚀性的研究[J]. 北京化工大学学报(自然科学版), 2020, 47(1): 67-74.

[10] 姜海涛 . 钛, 镁合金表面功能膜的制备及性能研究[D].沈阳: 沈阳理工大学, 2012.

[11] 张敬元 . TC4 钛合金不同表面预处理对化学镀 Ni-P 合金性能的影响[J]. 材料保护, 2018, 51(5): 103-106.

[12] Wang D, Ma C, Liu J Y, et al. Corrosion resistance and anti-soiling performance of micro-arc oxidation/gra‐phene oxide/stearic acid superhydrophobic composite coating on magnesium alloys[J]. International Journal of Minerals, Metallurgy and Materials, 2023, 30(6): 1128-1139.

[13] 羊思洁, 杨新, 罗松, 等. 脂肪酸盐超疏水涂层的制备及性能研究[J]. 材料保护, 2023, 56(4): 116-123.

[14] 张慧洁, 张振军 . 建筑用 16Mn 钢超疏水膜层的制备及耐蚀性研究[J]. 电镀与精饰, 2022, 44(3): 7-11.

[15] 李为民, 彭超义, 吴彬瑞 . 碳纤维颗粒增强 CeO2/PM‐MA/PVDF 超疏水复合涂层及其耐磨性能[J]. 材料导报, 2017, 31(1): 334-350.

[16] 周莹, 肖利吉, 姚丽, 等. 自修复型超疏水材料研究进展[J]. 材料导报, 2019, 33(7): 1234-1242.

[17] 夏先朝, 冯学磊, 孙京丽, 等. 镁合金超疏水环氧复合涂层的制备与性能[J]. 材料工程, 2022, 50(8): 124-132.

[18] 陈力, 陈玉峰, 张鉴达 . 镁合金表面硅酸盐封闭磷化膜的腐蚀失效行为[J]. 电镀与精饰, 2022, 44(1): 57-62.

[19] He Z C, Lin H M, Zhang X, et al. Self-healing epoxy composite coating based on polypyrrole@ MOF nanopar‐ticles for the long-efficiency corrosion protection on steels[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2023, 657(20): 130601.

[20] Xavier J R. Improvement in corrosion resistance and me‐chanical properties of epoxy coatings on steel with the addition of thiadiazole treated ZrC[J]. Journal of Materi‐als Engineering and Performance, 2023, 32: 3980-3994.

[21] 关皓, 范云鹰, 聂风昊, 等. 环保型钢铁钝化耐蚀性及成膜机理[J]. 材料保护, 2023, 56(2): 64-69.

[22] Dzhurinskiy D, Gao Y, Yeung W K, et al. Characteriza‐tion and corrosion evaluation of TiO2: N-HA coatings on titanium alloy formed by plasma electrolytic oxidation [J]. Surface and Coatings Technology, 2015, 269(15):58-265.

[23] 罗朝阳 . 铝合金表面制备超疏水复合膜层及性能评价[J]. 兵器材料科学与工程, 2022, 45(4): 18-23.

[24] 邢敏, 雷西萍, 关晓琳, 等. 铝合金超疏水表面的构建及其稳定性与自清洁性能研究[J]. 表面技术, 2021, 50(9): 152-161.

yongyiti.com

永益钛手机网