钛合金的密度低且强度高,其抗腐蚀性能与力学性能良好,广泛应用于航空航天[1]和武器装备[2]等工业产品,是一种具有战略性的高端金属材料。但是,其不易加工及薄弱的耐磨损性能使得在使用中更易产生摩擦损耗,进而减少寿命。因此,提升钛合金的表面性能是近些年亟待攻克的问题[3]。常见的钛合金表面强化工艺有低塑性抛光[4]、喷丸[5]和激光冲击[6]等。喷丸应用广泛,被视为一种标准的后处理工序,应用在很多钛合金航空部件中,但喷丸构件有着较差的表面粗糙度和难以避免的表面畸变,且喷丸的表面塑性变形层较浅,不利于疲劳性能[7]。电磁脉冲以一种机械外力的形式作用在工件表面以达到加工效果。而以外力冲击金属表面的目的是为了引入残余应力,工件表面产生剧烈冲击,引入残余压应力是提高工件表面性能的重要手段[8]。

目前,相关电磁脉冲的研究与拓展应用很多。文献[9]针对传统管件在电磁压缩过程中变形不均匀的问题,提出了利用磁场变换器改变磁场分布的方法以提高加工效果。文献[10]采用有限元仿真与实验相结合的研究方法,对放电频率与线圈匝数对成形能量的影响进行了研究。驱动管的选择对能量的利用率有显著影响,其厚薄程度与趋肤效应的影响程度密切相关[11],对导电性较差的钛合金来说,选择合适的驱动管具有一定的指导意义。结合表面强化的应用,脉冲磁场冲击铬钢,通过改变磁场强度及冲击次数得出脉冲磁场处理可以使该钢种得到晶体上的改变,进而改善了硬度、屈服强度等力学性能[12]。电磁脉冲可以通过改变位错的滑移模式,提高材料的加工硬化速率,从而提升其强度和伸长率[13]。在异型金属的电磁成形中除常规的尺寸问题,硬度也是重要的考察因素[14]。

本文拟通过电磁仿真与实验对TC4钛合金棒件的表面强化进行探究,通过测量实验件的维氏硬度与残余应力来对比表面强化的效果,研究钛合金在电磁脉冲表面强化过程中的参数特性,以及不同工艺条件对强化效果的影响。

1、工作原理及建模分析

1.1 工作原理

TC4钛合金棒件电磁脉冲表面强化的基本结构和原理与管件电磁缩颈相同,即利用电磁力冲击置于线圈中心的工件使其发生微塑性变形,以达到表面强化效果。实际中使用实心钛棒作为强化对象,与管件电磁缩颈不同的是:将管件缩颈使用的集磁器替换为棒件外套的驱动管,用来平均分布作用在TC4钛合金表面的电磁力并增强电磁脉冲的效果。

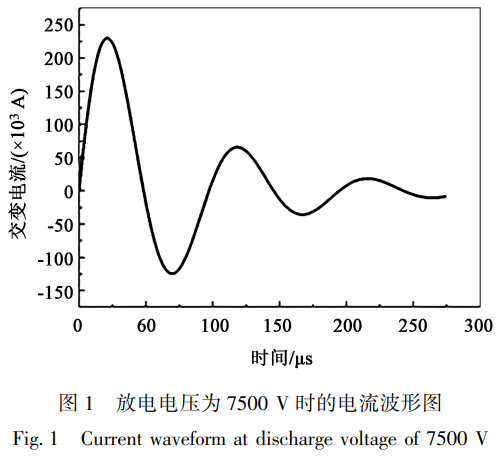

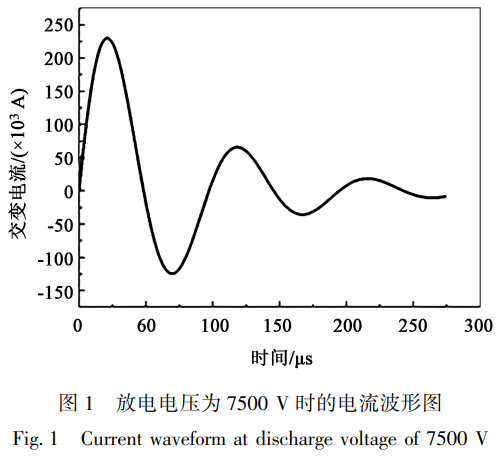

电磁脉冲设备的能量传递关系为:电容器充电储能线圈的磁场能量对毛坯做功。设备通过可编程逻辑控制器(ProgrammableLogicalController,PLC)电路控制,首先给储能电容充电,待充满至设置电压后、可操作设备放电时,远程控制,使高压开关闭合,储能电容的电能释放至线圈回路,完成一次放电。放电电流I为:

式中:Im为放电电流的最大波峰值;β0=R/2L,其中,R为系统电阻,L为系统电感;ω为感应电流的角频率;t为时间。

电磁脉冲中棒件与线圈的相对位置一般为线圈盘绕于被加工棒件的外侧,整个放电过程是微秒级式中:Im为放电电流的最大波峰值;β0=R/2L,其中,R为系统电阻,L为系统电感;ω为感应电流的角频率;t为时间。

电磁脉冲中棒件与线圈的相对位置一般为线圈盘绕于被加工棒件的外侧,整个放电过程是微秒级上述震荡衰减的电流会在线圈周围产生一个强脉冲磁场。同时,由于棒件中的磁通量发生了显著变化,导致其靠近线圈的内表面产生了反向的阻碍其变化的感应电流,进而形成了与原磁场方向相反的感应磁场。在线圈与棒件间隙内的原磁场与感应磁场会相互叠加对抗,产生的电磁力作用于棒件的表面。这种高速率的冲击即为对TC4钛合金棒件的表面强化。通过反复多次的冲击,最终完成TC4钛合金棒件电磁脉冲表面强化的全过程。

根据工艺的特点可知,电磁脉冲更适用于加工导电性好的金属。若直接加工钛效果不佳,可以选择铝作为驱动管,但不宜太厚[15-16]。针对所采用的低导电性高强度钛合金材料,需要在棒件外壁套一层铝管作为驱动管以改善其冲击效果,增大感应电流以提高强化效率。使用驱动管时,电磁力会作用在驱动管的表面,使其发生轻微的塑性变形,进而通过驱动管作为中间介质将力传递至紧贴的棒件,以达到冲击的效果。

1.2 有限元模型的设置

AnsoftMaxwell是一款基于麦克斯韦微分方程的仿真软件,它能够对电场和磁场进行综合仿真分析。

并且兼具并行计算和分布式计算功能,能够将电磁场求解问题以有限元的形式转化为矩阵方程的计算,从而不仅提高了电磁场计算的准确性,还有效地减少了计算时间,在三维电磁场仿真方面具有很强的实力。

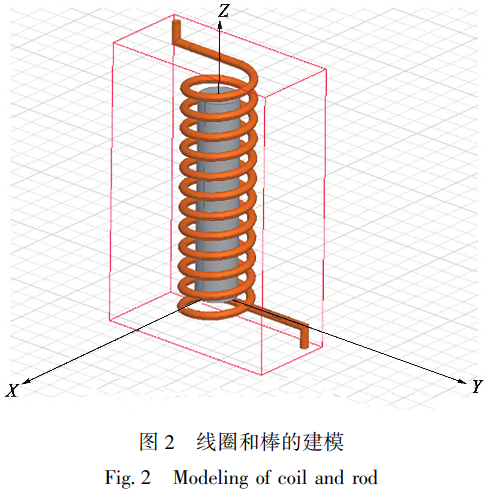

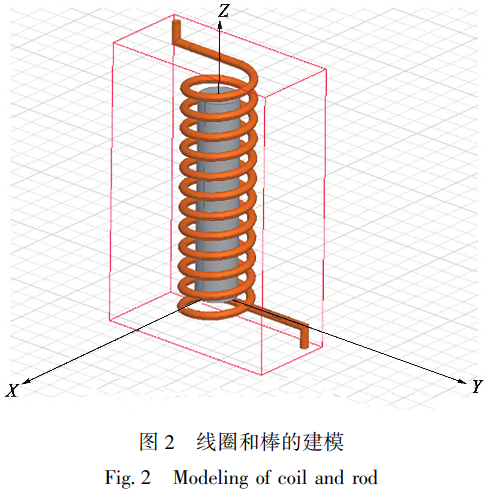

为对比同等条件下不同材料的加工性能,即钛棒与铝棒受电磁力冲击的不同效果,设置两组仿真,并选择简易的线圈缠绕方式,建模如图2所示。其中,线圈半径为8mm,导线截面半径为1mm,匝数为12匝,匝间距为5mm,导线末端自然延长。棒件半径为5mm,长度为50mm,整体居中放置。线圈采用铜,即材料库中的Copper材料,电阻率为1.72×10-8Ω.m,相对磁导率为0.99994。铝选用材料库中的Aluminum材料,相对磁导率为1.00002,电阻率为2.78×10-8Ω.m。钛选用材料库的Titanium,电阻率为1.60×10-6Ω.m,相对磁导率为1.00004。各个实体间需绝缘,求解域设为Vacuum真空。

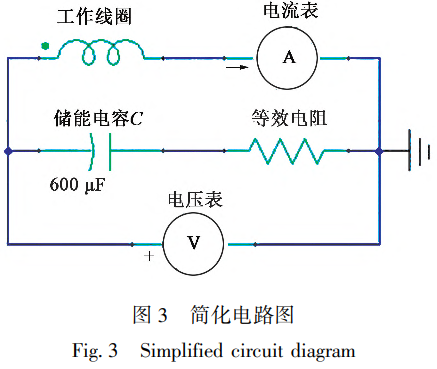

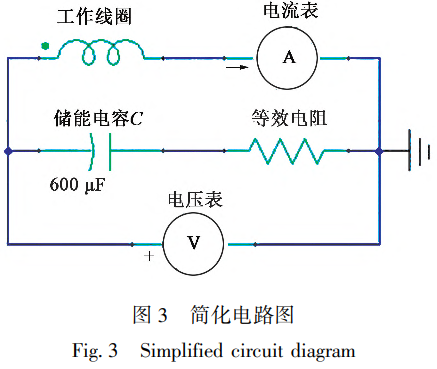

在线圈两端接入外加载荷电路,可以在电路编辑器设置放电电路并加载至铜线圈的两端,等效简化电路如图3所示。其中,储能电容C为600μF,电路等效电阻为1mΩ,电压分别设置为5.5~7.5kV,每隔0.5kV设置一组,共5组。考虑到电磁场穿透棒件存在趋肤效应,因此,需给电流设置涡流效应以符合实际情况。

1.3 仿真结果分析

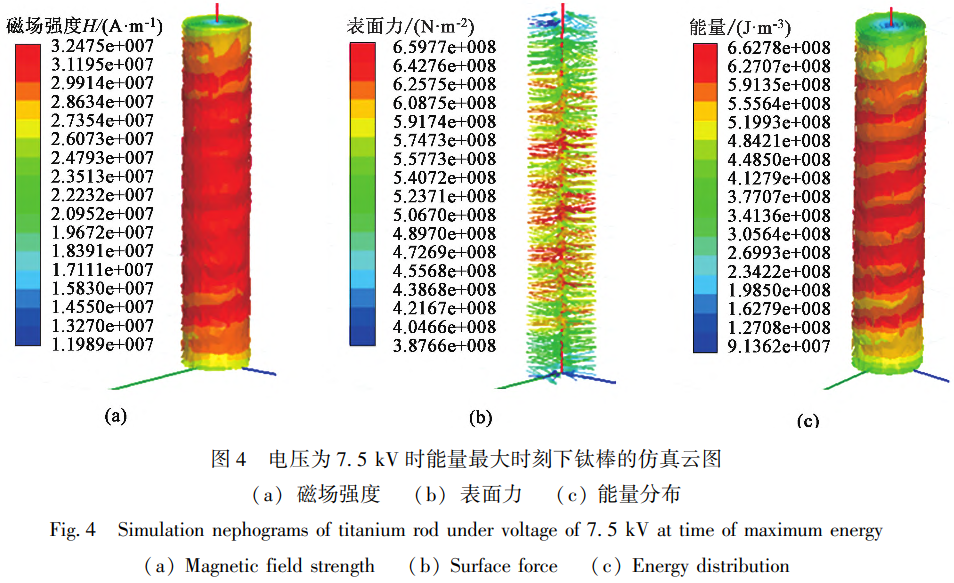

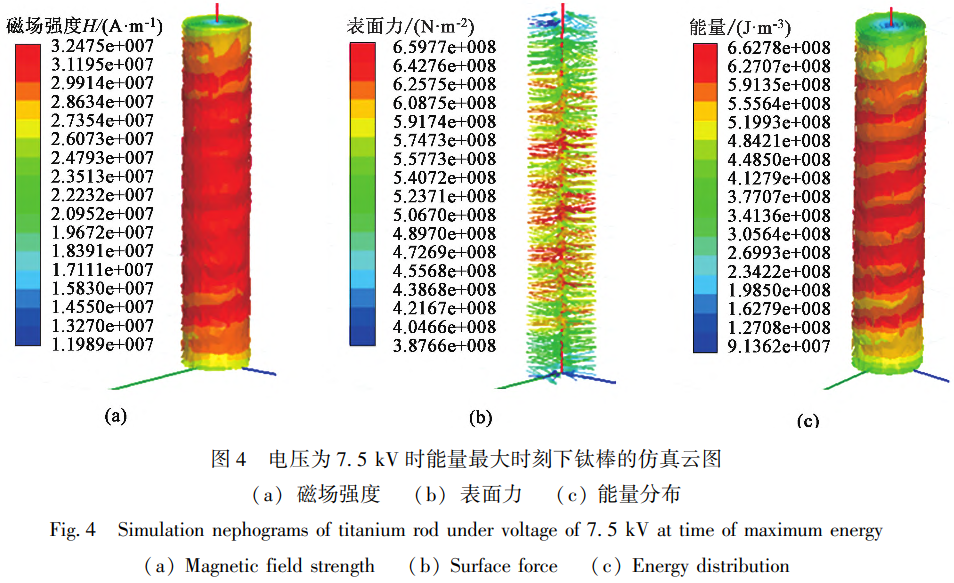

分别对电磁场作用下的铝棒和钛棒进行仿真,可以得到,磁场强度在0~20μs内迅速上升,在20μs时产生最大值,至终止时刻逐渐减小。图4为钛棒在7.5kV放电电压下能量最大时刻的磁场强度、表面力和能量分布云图。

由图4可知,棒件两端的表面力相对较弱,而中部区域的表面力则显著增强。这种分布不均的现象归因于磁力线分布的差异。具体而言,线圈中部区域由于磁力线高度集中并被紧密压缩在线圈与棒件之间,从而促使该区域产生了较强的电磁力。相反,在棒件的端口区域,部分磁力线发生扩散并向外逸出,导致这些位置的电磁力相对较小。由于磁场强度与表面力之间存在直接的正相关关系,因此,线圈中段因其磁场密度达到最高,相应的表面力也在此区域达到最大值,并随着向棒体两端的延伸而逐渐减弱。

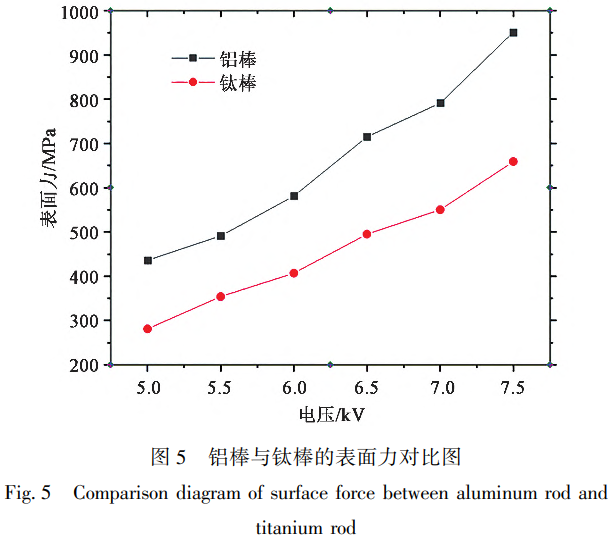

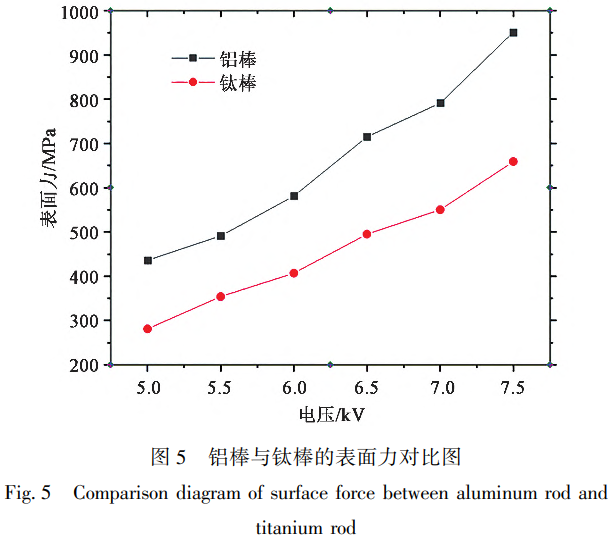

在磁场强度影响下产生的表面力与放电电压呈正相关,棒件最大值段存在受力不均的情况,这与线圈的缠绕外形有关。因趋肤效应的作用,受磁场影响主要集中于表面层,越靠近轴心其影响越小。此外,铝棒与钛棒的磁场强度分布趋势相同,在数值上相比铝棒的更大。在实体模型与仿真参数相同、放电电压对比不同的条件下,产生的棒件表面力如图5所示。

对比钛与铝棒件在相同条件下的电磁脉冲可知,表面力的大小与放电电压呈正相关,铝棒的电磁场能量转化要优于钛棒。其中,钛棒在7.5kV电压下受到的表面力为637MPa,铝棒在7.5kV电压下受到的表面力达到951MPa,大于其屈服极限。

综上可知,铝的加工效果优于钛,用铝管套装在钛上可以使冲击力更高,达到更好的效果。实际的感应电流在驱动管的趋肤深度范围内流动,感应电流是形成电磁力的关键。趋肤深度是指电流通过导体时,电流密度随距离增加而迅速下降至初始值的1/e(约36.8%)处的距离。以铝为例,当电阻率ρ为2.85×10-8Ω.m,磁导率μ为1.4×10-6h.m-1,放电波频率f为100Hz时,根据趋肤深度的计算公式d=

可估算出其趋肤深度d约为0.8mm。

2、实验与结果分析

2.1 实验分组及初试

实验设置不同的放电电压与冲击次数,以及钛棒是否套装铝管作对比实验,其中,钛棒的直径为Φ10mm;铝管的外径为Φ12mm、壁厚为0.75mm。根据放电电压与冲击次数对试样进行分组编号,实验分组及编号如表1所示。第1位数字表示电压,第2位数字表示有无铝管(1表示有、0表示无),第3、4位数字表示电磁脉冲次数(如6115表示电压为6kV、套装铝管、冲击15次的实验方案)。实验后测试并记录维氏硬度以及残余应力以便衡量表面强化效果。

实验设备电磁成形机由沈航航空制造工艺数字化国防重点学科实验室自主研发设计,由控制电路和储存能量的电容组构成,电容量为600μF,电压范围为0~10kV,最大放电能量为30kJ。在实验过程中会在加工棒件与线圈之间加入一层杜邦纸作为绝缘材料,旨在有效防止加工棒件与线圈之间发生直接接触,从而避免可能引起的短路或损坏。同时,杜邦纸还可防止在放电瞬间,由于大电流可能击穿空气而直接流向棒件,进而导致能量产生不必要的损耗,同时保证实验的安全性与线圈的可靠性。

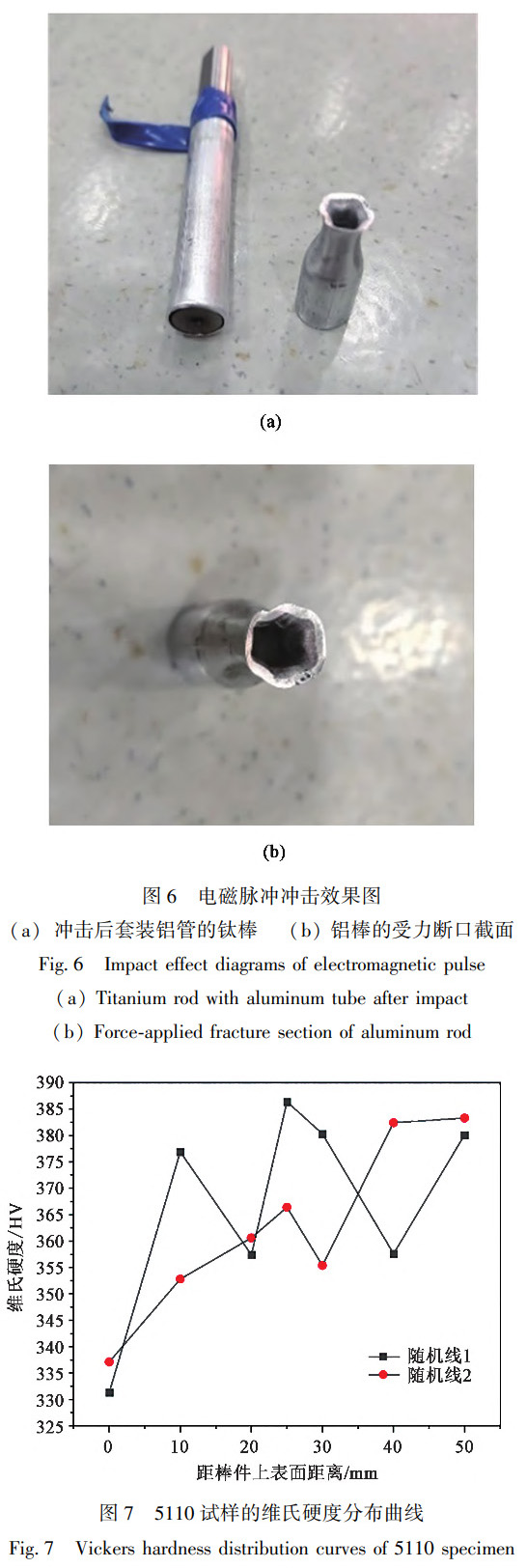

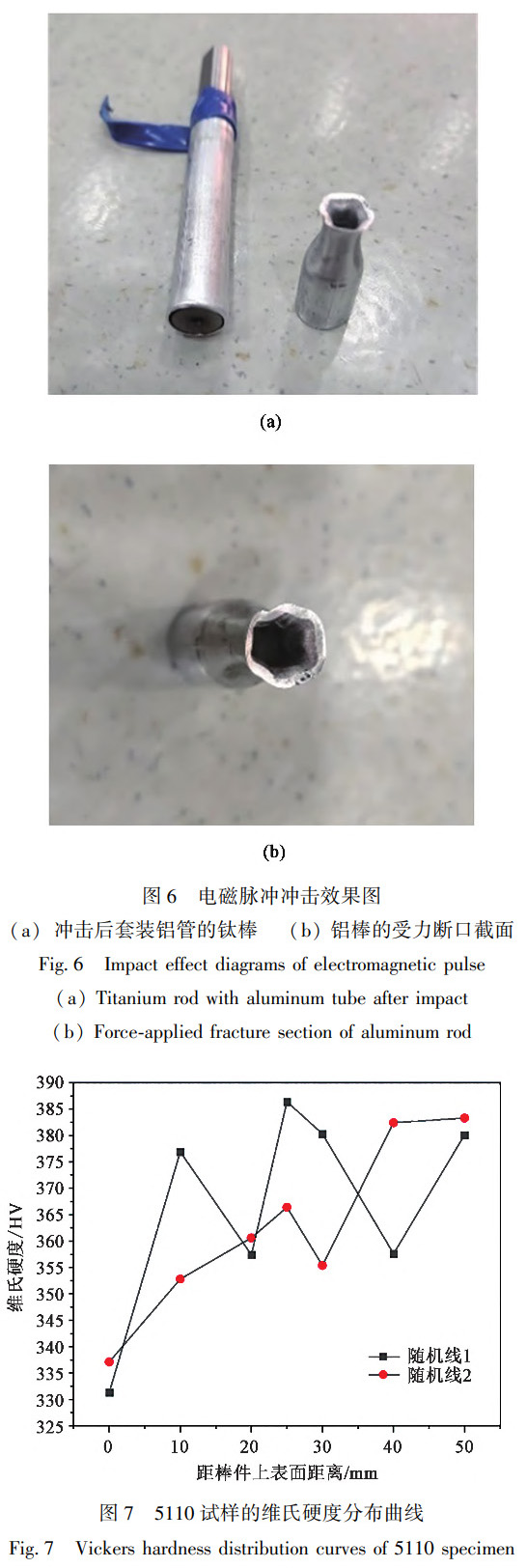

为验证产生的电磁环形力作用于铝管并可以传导至钛棒,使用铝管套装在钛棒外进行电磁脉冲实验。使铝管一部分悬空在钛棒外,在5kV电压下冲击一次得到铝管的断口截面,如图6所示。强大的电磁脉冲可以瞬间使与钛棒相对悬空的铝管受到环形剪力而断开,其断口截面相对均匀且形状近似为六边形。在平铺同等面积的情况下,正六边形所需要的周长之和最小且六边形是一个非常稳定的形状,每个角均受到相等的力,是对抗和平衡外力的最佳形状。因此,圆形截面的铝管被环形电磁力冲击而断裂后,变形处变为了六边形。

2.2 对维氏硬度的影响

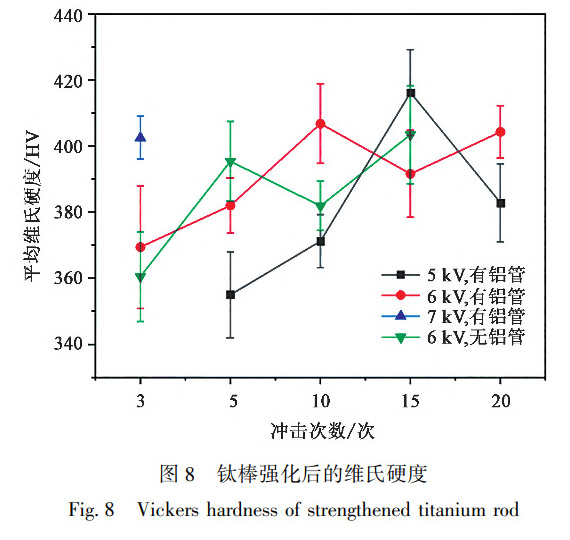

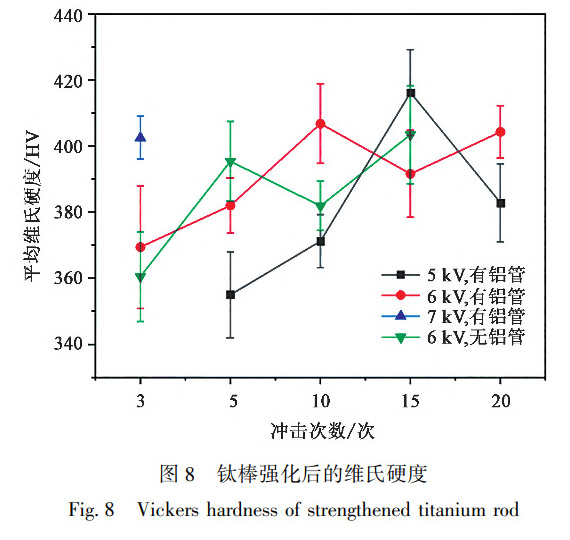

根据分组进行实验,并测量其维氏硬度。维氏硬度测量点的压痕为正方形,压痕的轮廓清晰,对角线测量准确,所以测量实验件的维氏硬度并分析强化效果。选取其中一个端面,从端面开始确定一条随机直线,每隔10mm选取其圆周上相差180°的两个点测量维氏硬度并记录[17],测量的实验力为0.1kg,载荷保持时间为10s,后续的维氏硬度测量的实验力与保载时间均相同。图7为5110实验方案的维氏硬度测量值分布图,可以看出维氏硬度相对于钛棒的原始值有了较为明显的提升,在随机线上测量的维氏硬度分布不集中,最大值分布在棒件的中后段。

每组实验测得的维氏硬度平均值如图8所示。

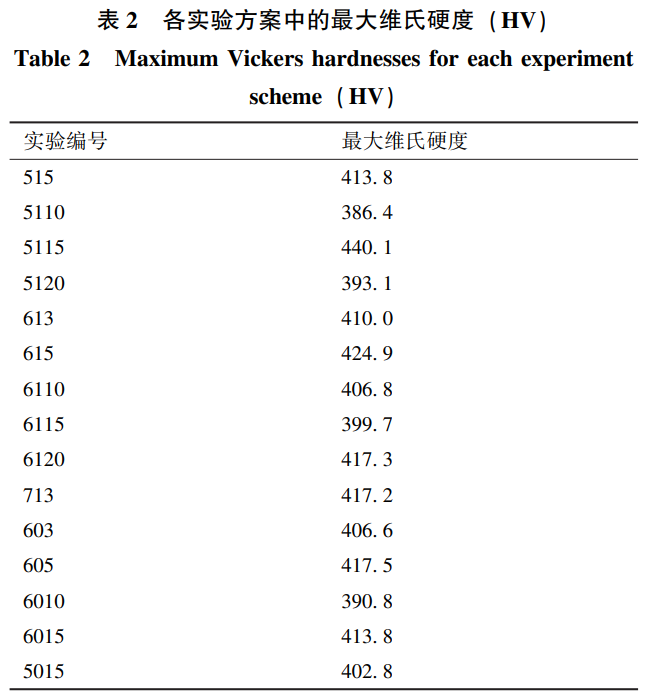

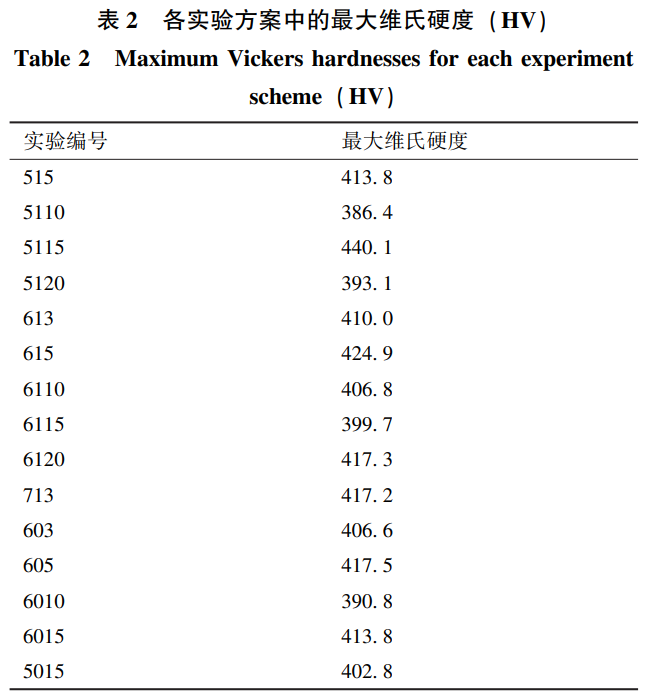

根据放电能量Q=CU2(U为电压),对比可以发现在相同电压以及相同放电次数情况下,电压越高,维氏硬度的提升越大,如515、613和713实验方案。电磁脉冲对棒件冲击的能量与电压呈正相关,冲击能量越大则对维氏硬度的提升越大。但是冲击达到一定次数后其维氏硬度反而会稍微下降,发生加工软化的现象,但是仍然能保证一定的强化效果,如6kV电压下冲击15次与20次。由此可见,电磁脉冲表面强化不是单调变化的规律,并不是冲击次数多,强度大,则强化效果越好,过度加工反而会使金属产生应力集中式的疲劳。原始钛棒的维氏硬度为350HV,在不同实验条件下,钛棒的维氏硬度最大值相比原始件有较大的提升,如表2所示。

其中,5115实验方案下的维氏硬度提升得最多,其平均维氏硬度为416.2HV,提升15%~20%,最大单点维氏硬度为440.1HV。与维氏硬度提升最多的组对比,套装驱动铝管提升维氏硬度的效果相比无铝管的稍好,提升了约5%,但是铝管在开始使用时会吸收部分能量。

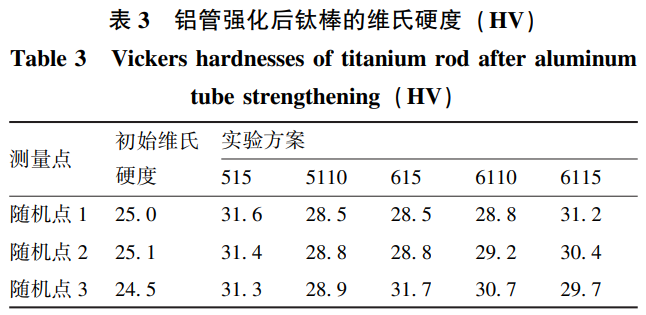

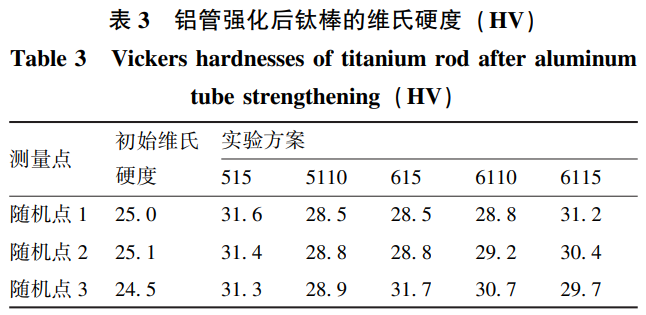

表3为铝管强化后的维氏硬度。可以发现,套装铝管的工况下,冲击次数较少则强化不明显,这是因为铝管也需要被强化而消耗掉部分能量。铝管的硬度在少次冲击后能达到最大值,然后维氏硬度变小,之后相对稳定,不会再影响后续对钛棒的冲击。而未套装铝管情况的冲击结果显示,钛棒的平均维氏硬度开始提升不明显,后续则会迅速增加,此外,钛棒的维氏硬度提升到最大值的过程较慢。

2.3 对残余应力的影响

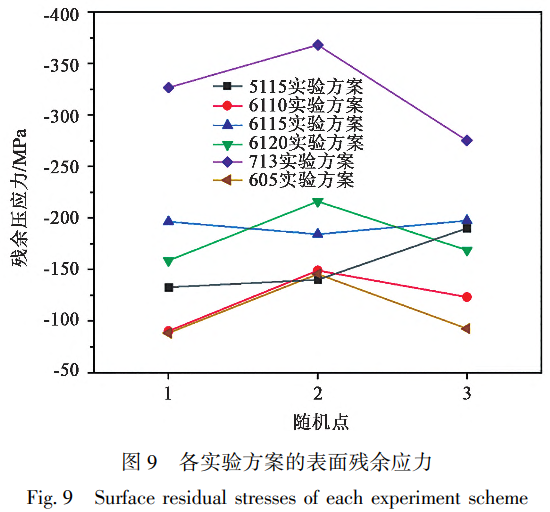

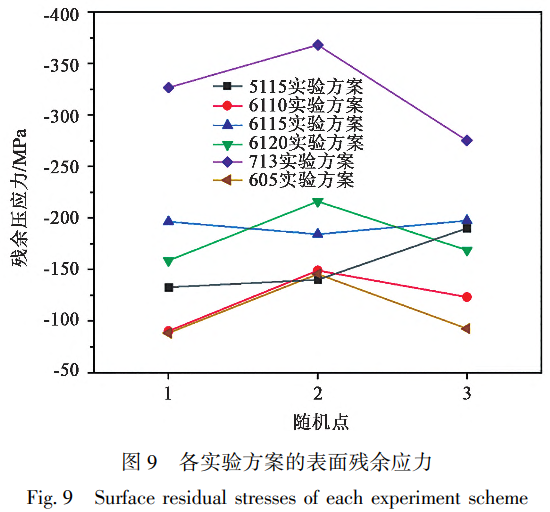

经过退火处理的原始钛棒的残余应力在0~0.5MPa,在经过电磁脉冲冲击后其表面层会附加上一层有益的残余压应力。选取维氏硬度提升较好的3组测量,每个钛棒上从左至右选取固定间隔的3组随机点,测量表面残余应力并记录数据,其残余压应力如图9所示。

从图9可以看出,钛棒的残余压应力的最大值主要集中于棒件的中段。对比61实验组可看出,冲击电压相同时,前15次冲击次数越多,向其施加的残余压应力越大,约为180~210MPa。但冲击20次后两边的残余压应力会减小,但仍然能稳定在约150MPa以上。对比51实验组、61实验组、71实验组可以看出,高能量冲击附加的残余压应力更大,7kV电压下仅3次冲击即有更为明显的提升,而相比之下,5kV电压下15次冲击的效果并不佳。未套装铝管的605实验被附加上的残余压应力最小。

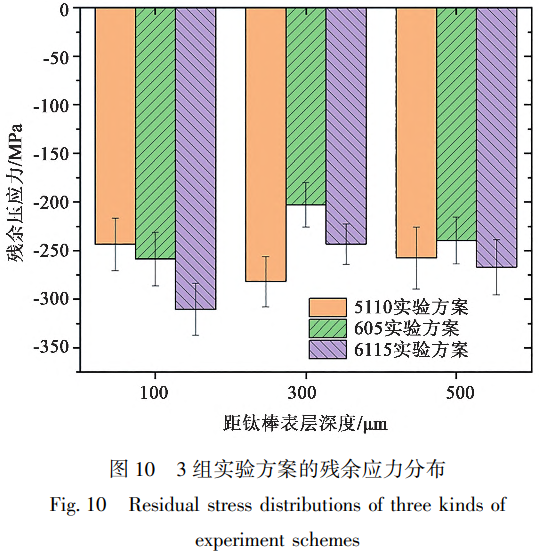

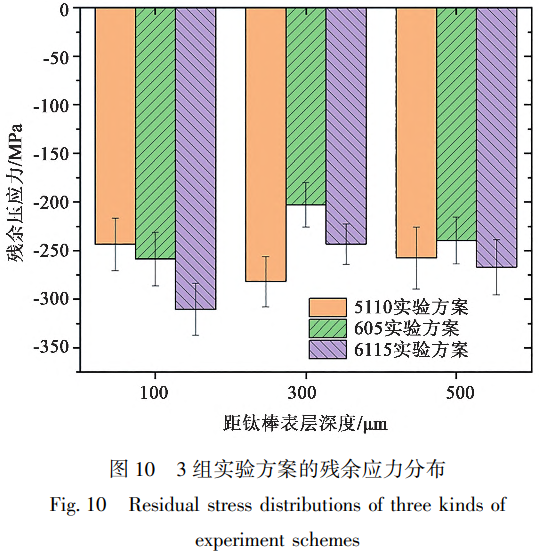

图10为3种条件下实验件残余应力沿层深分布情况的测试结果。可以看到,电磁脉冲在钛合金表层引入一定数值、一定深度的残余压应力,分布呈现梯度分布的特征,至500μm的深度仍然有分布。6kV电压下无铝管套装的实验件表面引入的残余应力值虽然最大,但沿分布层深度方向应力递减得较多。5与6kV电压下有铝管套装的实验件能够获得较深的残余压应力分布,电压高冲击次数多时效果较好。

2.4 金相组织分析

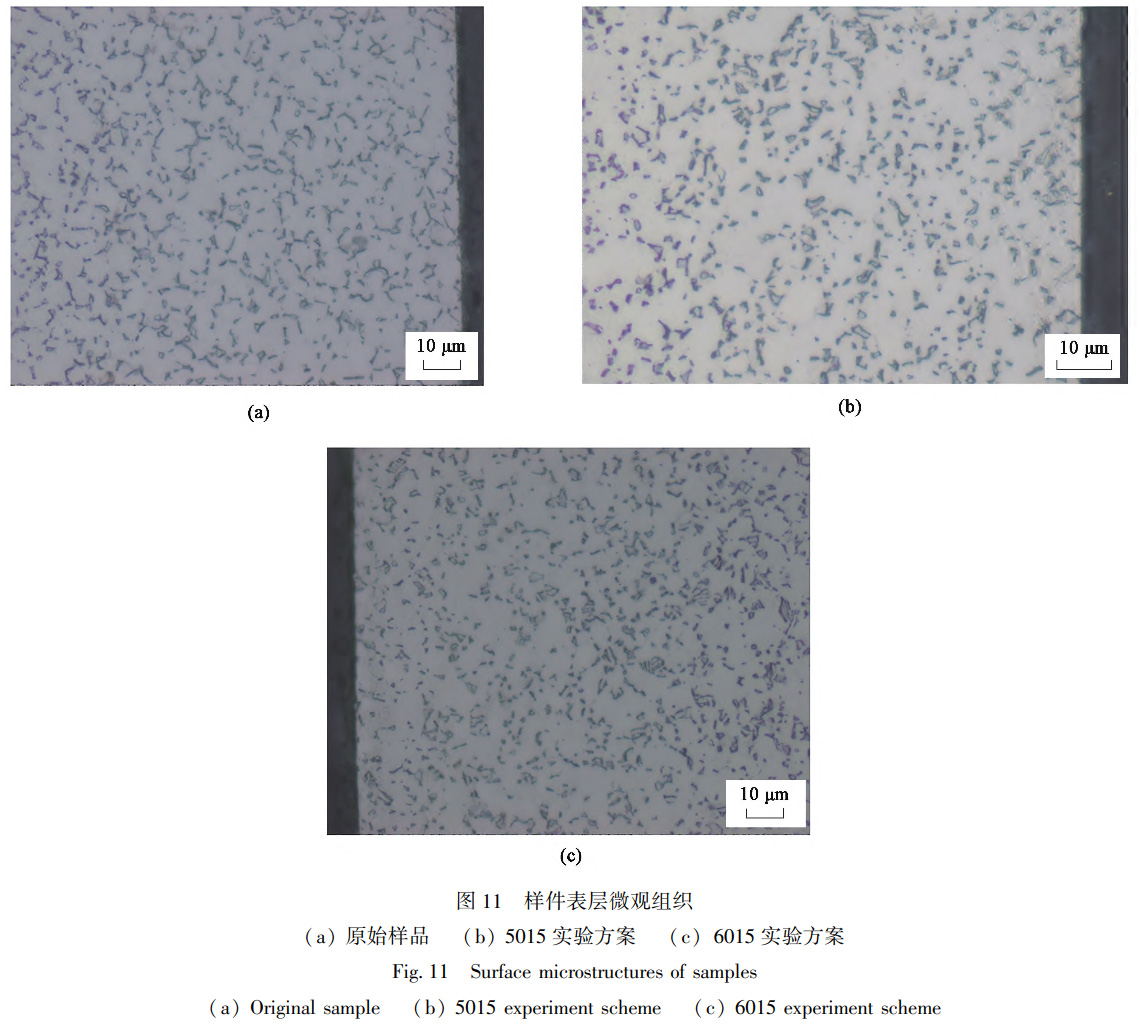

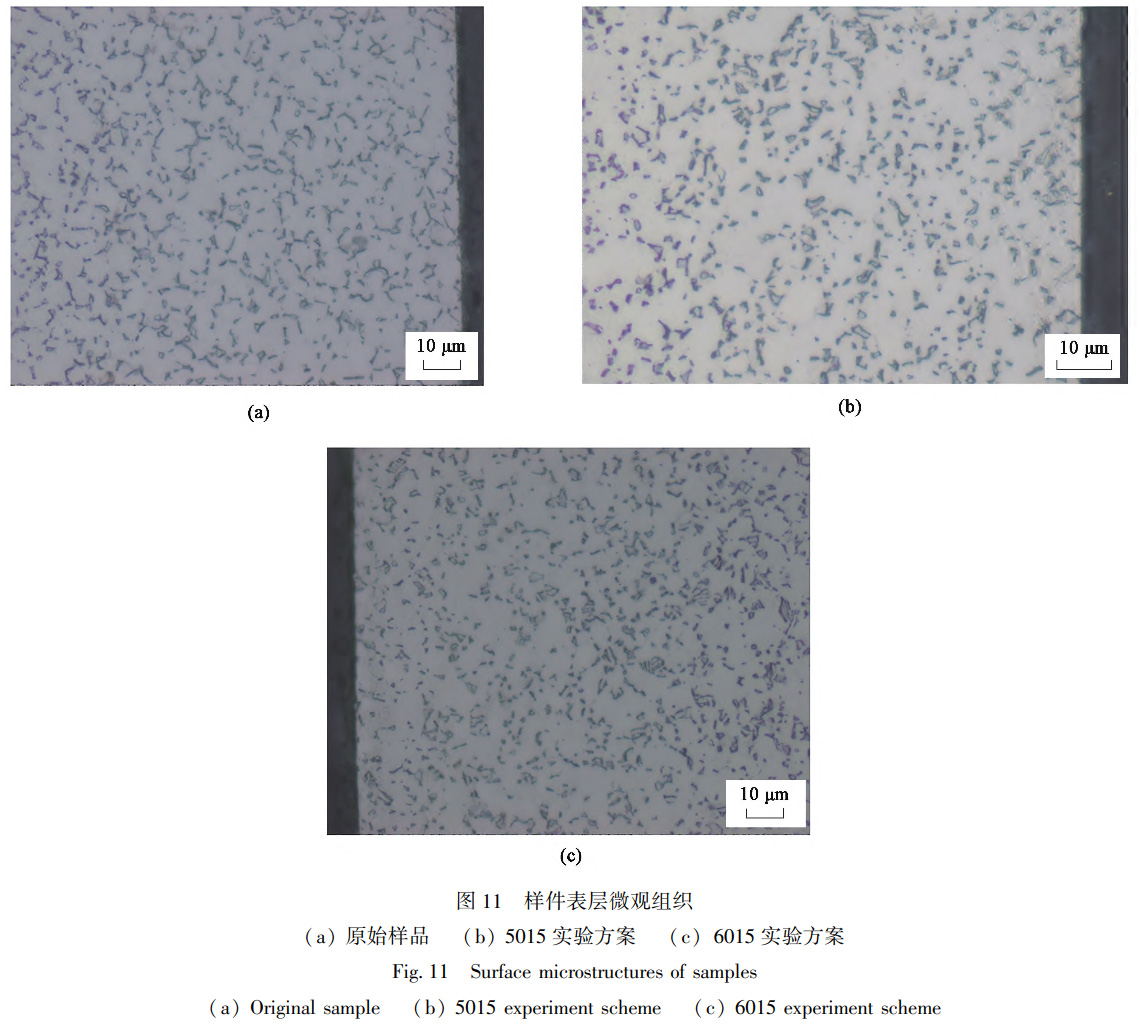

在电磁场的影响下多次冲击TC4钛棒,这种冲击会使得其表层硬度提升,为了观察样件表层微观组织的变化,对原始件和两组实验件的金相变化进行分析,如图11所示。可以看出,处理前后的显微组织均为α+β的两相结构,其中,浅色衬度为α相,深色衬度为β相。当冲击作用至钛合金表面时,等轴组织被打碎,表层晶粒细化,亚结构组织取向随机化。这种组织细化归因于电磁脉冲使钛合金材料表面发生局部强烈的微塑性变形。晶粒尺寸减小、α相的含量增多,均会使得加工合金的硬度提升。有相关研究[18]发现,等轴组织中初生α相较多,裂纹在α相和β相界面产生,随变形量的增大,在必须切过相粒子之前,裂纹沿着相界面扩展,如裂纹前端遇到球形初生α相的阻碍时,就要绕过该粒子而消耗更多能量。

利用专业的图像处理工具ImageJ对材料微观结构的照片进行分析,测定出其中β相的比例约为19.6%。进一步对比处理前后的显微组织图像,可以观察到,尽管整体组织形态未呈现显著变化,但α相的含量却有所增加。具体而言,针对5015方案的钛棒,经过处理后,其β相的比例有所下降,具体数值减少至约17.1%;同样地,6015实验方案的钛棒也展现出了类似的趋势,β相的占比降低至约16.5%。5015实验方案的钛棒的β相变得更细小均匀,而6015实验方案的钛棒存在β相部分集聚的情况。随着电磁脉冲强度的增加,孪晶密度增大,各孪晶系重复交割,使得晶粒碎化,呈现出取向随机分布的细小亚结构组织集聚的现象,这与过度加工有关,该现象类似于喷丸强化中的过喷丸[19]。以上分析体现了电磁脉冲加工对表面性能的双重效应:

一方面,当加工过程中的强化效应占据主要地位时,能够有效提升表面性能;另一方面,若加工过度导致弱化效应占据主要地位,则可能会对表面性能产生不利影响。

电磁脉冲作用于钛棒表面,能够诱发微塑性变形,并促使晶体结构发生细化与分散现象,具体表现为:表层的β相在脉冲冲击下变得更为细小且弥散分布。这一过程展示了电磁脉冲对材料微观结构的有效调控能力[20]。受到剧烈冲击后,表面的变形量变大,晶粒尺寸会趋于减小,进而导致钛合金表面硬度的提升[21]。

电磁脉冲表面强化的核心为线圈,但是高电压对此规格线圈的损耗较大,且加工线圈使用较多次数后会逐渐变形,无法完全保证冲击的一致性。如何设置放电间隔、控制工作线圈的稳定和温升等问题是实验中的重要影响因素。电磁脉冲技术的应用有赖于线圈的承载,在确保强化效果的情况下,工作线圈的缠绕制作与其使用寿命的提升有待进一步研究。

3 结论

(1)电磁脉冲产生的冲击力与放电电压呈正相关,电压磁场力的方向为径向向内,最大冲击力集中于棒件的中段,邻近线圈的两端的力逐渐减小。因趋肤效应的影响,电磁场力主要作用在表面层附近,为提高效果可选用铝管作为驱动管。

(2)电磁脉冲表面强化可以提升钛棒的平均维氏硬度,最大可以提升15%以上,但是冲击次数过多会发生局部硬度下降的情况。使用铝驱动管有更好的冲击效果,但其在开始需要吸收部分能量。

(3)合适的电压与冲击次数能有效提升钛棒的残余压应力,电压越高、能量越大,则效果越好,此外,低电压下多次冲击也有明显效果。脉冲磁场的冲击作用能促进TC4钛合金微观组织中的β相向α相转变,提高α相的占比,使β相变得更细小,并提高其硬度。

参考文献:

[1]顾冬冬, 张红梅, 陈洪宇, 等.航空航天高性能金属材料构

件激光增材制造 [J].中国激光, 2020, 47 (5): 32-55.

Gu

D

D,

Zhang

H

M,

Chen

H

Y,

et

al.

Laser

additive

manufacturing

of

high

performance

metal

material

components

for

aerospace

[J].

Chinese

Journal

of

Lasers, 2020, 47 (5): 32-55.

[2] 黄栋, 杨绍利, 马兰, 等.生物医用钛合金表面改性综述

[J].四川冶金, 2018, 40 (1): 31-38.

Huang

D,

Yang

S

L,

Ma

L,

et

al.

Review

on

surface

modification

of

biomedical

titanium

alloys

[J].

Sichuan

Metallurgy, 2018, 40

(1): 31-38.

[3] 郝芳, 辛社伟, 毛友川, 等.钛合金在装甲领域的应用综述

[J].材料导报, 2020, 34 (S1): 293-296, 327.

Hao

F, Xin

S

W, Mao

Y

C, et

al.

Review

on

the

application

of

titanium

alloy

in

the

field

of

armor

[J].

Materials

Review,

2020,

34 (S1): 293-296, 327.

[4]贺蒙.低塑性滚压钛合金TC4表面完整性及低周疲劳寿命研

究 [D].济南: 山东大学, 2015.

He

M.

Study

on

Surface

Integrity

and

Low

Cycle

Fatigue

Life

of

Low

Plasticity

Rolling

Titanium

Alloy

TC4

[D].

Jinan:

Shandong

University, 2015.

[5] 周兆锋, 洪捐.工艺参数对TC4钛合金喷丸强化影响的仿真

分析 [J].机械科学与技术, 2022, 41 (9): 1414-1419.

Zhou

Z

F,

Hong

J.

Simulation

analysis

of

effect

of

process

parameters

on

shot

peening

of

TC4

titanium

alloy

[ J].

Mechanical

Science

and

Technology,

2022, 41 (9): 1414-1419.

[6] 昝垚旭, 贾蔚菊, 赵恒章, 等.激光冲击对 Ti834 合金残余

应力及显微组织的影响 [ J].稀有金属材料与工程, 2019,

48 (11): 3535-3540.

Zan

Y

X,

Jia

W

J,

Zhao

H

Z,

et

al.

Effect

of

laser

shock

on

residual

stress

and

microstructure

of

Ti834

alloy

[J].

Rare

Metal

Materials

and

Engineering, 2019, 48 (11): 3535-3540.

[7] 李世平, 刘道新, 李瑞鸿, 等.喷丸强化与表面完整性对

TC21 钛合金疲劳性能的影响 [ J].机械科学与技术, 2012,

31 (12): 1921-1926.

Li

S

P,

Liu

D

X,

Li

R

H,

et

al.

Effect

of

shot

peening

and

surface

integrity

on

fatigue

properties

of

TC21

titanium

alloy

[J].

Mechanical

Science

and

Technology

for

Aerospace

Engineering, 2012, 31

(12): 1921-1926.

[8] 程勇杰, 王燕霜, 林江海, 等.表面残余应力影响因素和调控

技术的研究进展 [J].表面技术, 2022, 51 (11): 138-152.

Cheng

Y

J,

Wang

Y

S,

Lin

J

H,

et

al.

Research

progress

of

influencing

factors

and

control

techniques

of

surface

residual

stress

[J].

Surface

Technology, 2022, 51 (11): 138-152.

[9] 邱立, 何琴, 刘洪池.基于磁场变换器的管件电磁压缩电磁

力分布及变形均匀性分析 [ J].锻压技术, 2023, 48 ( 5):

245-253.

Qiu

L,

He

Q,

Liu

H

C.

Analysis

of

electromagnetic

force

distribution

and

deformation

uniformity

in

electromagnetic

compression

of

pipe

fitting

based

on

magnetic

field

converter

[ J].

Forging

&

Stamping

Technology, 2023, 48 (5): 245-253.

[10] 黄霞.管件电磁成形变形分析及放电能量预测 [D].哈尔

滨: 哈尔滨工业大学, 2006.

Huang

X.

Deformation

Analysis

and

Discharge

Energy

Prediction

of

Electromagnetic

Forming

of

Pipe

Fittings [D].

Harbin:

Harbin

Institute

of

Technology,

2006.

[11] 李奋强, 陈新宇, 蒋继帅.电磁成形技术在钛合金板材成形

中的应用 [J].精密成形工程, 2021, 13 (5): 43-50.

Li

F

Q,

Chen

X

Y,

Jiang

J

S.

Application

of

electromagnetic

forming

technology

in

titanium

alloy

sheet

forming

[ J ].

Precision

Forming

Engineering, 2021, 13 (5): 43-50.

[12] 王岩.脉冲磁场处理对 20Cr2Ni4A 钢组织结构和力学性能的

影响机理研究 [D].北京: 中国地质大学, 2021.

Wang

Y.

Study

on

the

Influence

Mechanism

of

Pulsed

Magnetic

Field

Treatment

on

the

Microstructure

and

Mechanical

Properties

of

20Cr2Ni4A

Steel

[D].

Beijing:

China

University

of

Geosciences,

2021.

[13] Zhao

S

T, Zhang

R

P, Chong

Y, et

al.

Defect

reconfiguration

in

a

Ti-Al

alloy

via

electroplasticity [ J].

Nature

Materials, 2020,

20 (4): 468-472.

[14] 崔丽, 杜建宁, 张超, 等.2B06 铝合金电磁成形试验研究

[J].锻压技术, 2022, 47 (1): 106-114.

Cui

L,

Du

J

N,

Zhang

C,

et

al.

Experimental

study

on

electromagnetic

forming

of

2B06

aluminum

alloy

[ J].

Forging

&

Stamping

Technology,

2022, 47 (1): 106-114.

[15] 聂鹏, 孙圣朋.基于电磁成形技术管件受力及系统放电回路

的研究 [J].航空精密制造技术, 2015, 51 (4): 5-9.

Nie

P,

Sun

S

P.

Research

on

force

and

discharge

circuit

of

pipe

fitting

based

on

electromagnetic

forming

technology

[J].

Aeronautical

Precision

Manufacturing

Technology,

2015,

51 (4):

5-9.

[16] 聂鹏, 李聪, 王哲峰, 等.TC4 管件端口电磁校形的实验研

究 [J].机械设计与制造, 2019 (7): 135-138.

Nie

P,

Li

C,

Wang

Z

F,

et

al.

Experimental

study

on

electromagnetic

alignment

of

TC4

pipe

fitting

port

[ J].

Machinery

Design

&

Manufacture, 2019 (7): 135-138.

[17] 刘振明, 肖金城, 林滔.维氏硬度检测的误差影响因素分析

[J].中国检验检测, 2020, 28 (1): 13-15.

Liu

Z

M,

Xiao

J

C,

Lin

T.

Analysis

of

error

influencing

factors

in

Vickers

hardness

testing

[ J].

Chinese

Journal

of

Inspection

and

Testing,

2020, 28 (1): 13-15.

[18] 翟大军, 税玥, 袁满, 等.α 相含量及形态对TC4钛合金组织和

力学性能的影响 [J].金属热处理, 2019, 44 (10): 129-134.

Zhai

D

J,

Shui

Y,

Yuan

M, et

al.

Effect

of

α

phase

content

and

morphology

on

microstructure

and

mechanical

properties

of

TC4

titanium

alloy

[ J].

Heat

Treatment

of

Metals, 2019, 44 ( 10):

129-134.

[19] 李世平, 刘道新, 李瑞鸿, 等.喷丸强化与表面完整性对

TC21 钛合金疲劳性能的影响 [ J].机械科学与技术, 2012,

31 (12): 1921-1926.

Li

S

P,

Liu

D

X,

Li

R

H,

et

al.

Effect

of

shot

peening

and

surface

integrity

on

fatigue

properties

of

TC21

titanium

alloy

[J].

Mechanical

Science

and

Technology

for

Aerospace

Engineering, 2012, 31

(12): 1921-1926.

[20] 卫娟茹.

高能喷丸对TC4表面强化处理的影响研究 [D].西

安: 西安建筑科技大学, 2019.

Wei

J

R.

Study

on

the

Influence

of

High-energy

Shot

Peening

on

TC4

Surface

Strengthening

Treatment

[D].

Xi′an:

Xi′an

University

of

Architecture

and

Technology,

2019.

[21] Wang

H

M,

Li

G

R,

Li

M

Y,

et

al.

Influence

of

high

magnetic

field

on

β-α

phase

transformation

in

TC4

titanium

alloy

[ J].

Advanced

Materials

Research,

2014,

941: 112-115.

相关链接