引言

钛合金材料是20世纪50年代发展起来的一种重要的结构金属,因其具有强度高、耐蚀性好、耐热性高等

优点而被广泛用于各个领域。钛合金不仅是航天航空工业中不可缺少的重要结构材料,其在民用领域也得到

了广泛的应用。在船舶行业中,钛合金主要用于耐压客体、螺旋桨、浆轴、各类管接头、冷却器、冷凝器、

发动机部件、升降装置及发射装置等。在医疗行业,钛合金被认为是很好的医用金属材料,常被用作植入人

体的金属植入物等[1]。许多国家都意识到钛合金材料的重要性,并相继对其进行研究开发,得到了很好的

实际应用。虽然钛合金具有强度高、密度小、机械性能好、韧性和抗蚀性能很好等优点,但因其加工成本高

,使得其在行业中的发展受到制约。造成加工成本高的因素有两个方面:一方面钛合金切削时摩擦力大、温

度高、刀具磨损严重,需采用高性能刀具,因而大幅提高了其制造费用;另一方面切削钛合金的速度比切削

钢的速度低50%以上。而典型钛合金的切除率仅为普通钢件的25%左右,故加工钛合金零件所花费的时间大

约是钢件加工的4倍,极大地降低了生产效率,提高了生产成本[2-6]。但钛合金难于切削加工不仅仅在于

其硬度,关键在于其本身化学、物理、力学性能综合作用对切削加工性能的影响。

通常情况下,高精度的销轴加工方法主要是先车削留0.1mm左右余量,再进行磨削。由于钛合金自身的

特性,在磨削过程中,零件表面不但容易产生硬化,而且伴随着温度的升高,零件表面还会出现裂纹,从而

影响表面质量。为了解决这一问题,采用以车代磨的加工方法,通过粗车、半精车、精车直接车至图纸尺寸

要求,且使用YG系列刀具材料。此方法虽然能使加工质量相对满足零件要求所需,但也存在着诸多不足,

如:刀具使用寿命较短;刀具抗冲击力较差;加工效率较低等。

笔者以TC4钛合金轴ϕ20棒料为例,使用高钴高速钢(W2Mo9Cr4VCo8)刃磨刀具,经过多次试验,

通过合理选择刀具参数、切削参数、切削液等一系列具体措施,解决了钛合金在车削中过程中的技术性难题

,相比YG系列刀具材料而言,该刀具具有一定的优势,不仅保证了零件加工质量,还提高了生产效率,降

低了生产成本。

1、材料分析

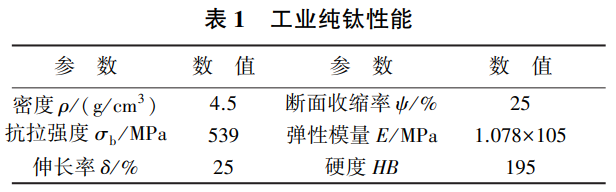

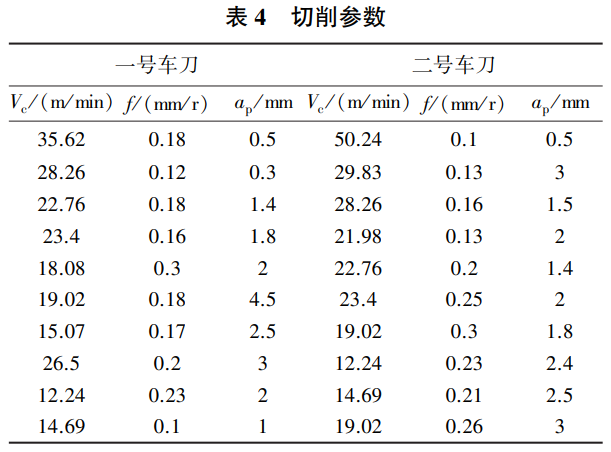

钛是一种新型稀有金属,其性能与杂质含量有关,主要杂质包括碳、氮、氢、氧等。最纯的钛就是碘化

钛,其杂质含量不超过0.1%,当前工业所用纯钛,其纯度为99.5%,性能如表1所列。纯钛的特征为重量轻

,强度、硬度高,具有金属光泽。

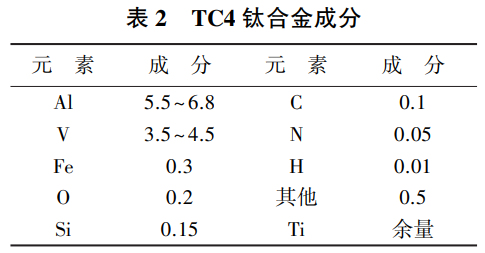

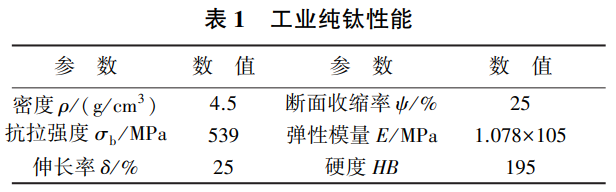

TC4钛合金是一种银白色的双相合金,其成分如表2所列。它综合性能和组织稳定性能较好,并具有良好

的韧性、塑性和抗高温变形能力。通过热处理可进一步提升其综合性能,热处理后其强度可提高50%~100%

,能在500℃左右继续保持良好的机械性能,也能在-196℃~-253℃低温下仍有较好的延伸性和韧性。

2、刀具材料及几何角度的选择及试验

2.1刀具材料的选择

钛合金散热性差,车削容易产生局部高温,高温对车刀刀尖具有软化效应,从而加剧刀尖磨损,使主切

削力瞬时增加,产生抗力,进而导致刀尖崩碎。因此,在刀具选择上要优先考虑导热性能较好的材料,导热

性好的材料散热快,可避免车削过程中因局部温度迅速升高而造成刀具剧烈磨损,从而降低刀具切削性能并

缩短刀具使用寿命。试验表明,在抗冲击方面,高速钢优于硬质合金,但高速钢红硬性、耐磨性不如硬质合

金。钛合金在高温时化学活性大,易与空气中的氧和氮发生化学反应,产生硬脆化合物,使得局部硬度迅速

提高至HRC60以上,加速刀具磨损。因此采用高速钢车刀车削钛合金时必须在低温低速下进行。钛与硬质

合金YT、YW中的元素易亲和,亲和现象会加速刀具磨损,使过渡表面迅速硬化,并最终导致崩刃,无法

继续切削。金刚石、陶瓷、立方氮化硼的刀具虽然也可以对钛合金进行加工,但其工艺性能相比高速钢较差

,且加工成本较高。综上试验分析,最终实验选择了高速钢,该材料中无钛元素,并具有综合性能较好且成

本较低的特点。

2.2刀具材料及几何角度的选择

由于钛合金对刀具材料的化学亲和性强,在切削温度高和单位面积上切削力大的条件下,刀具很容易产

生粘结磨损[6-8]。因此在刀具刃磨结束后,可采用油石打磨,以便提高刀具表面光洁度,有效降低粘结现

象的产生;或采用高硬度砂轮刃磨刀具(如金刚石),也可直接提高刀具刃磨质量。刀具几何角度选择的正确

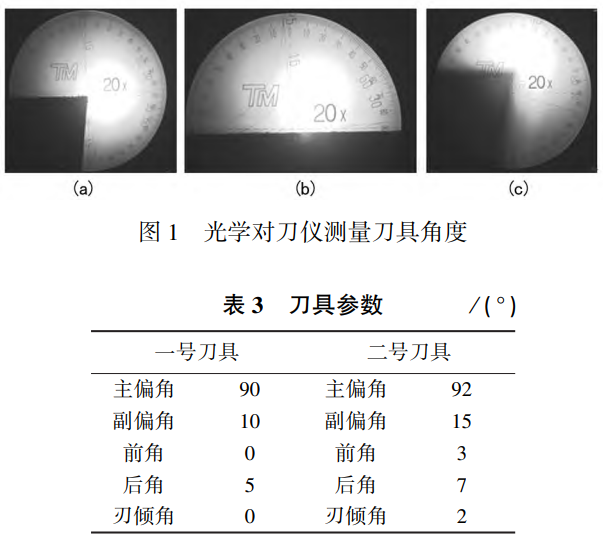

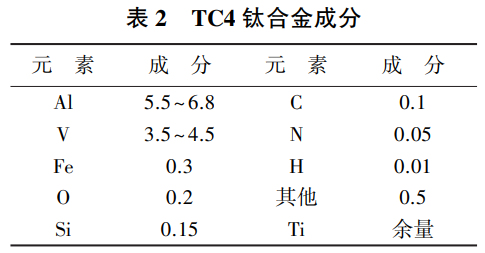

与否,直接影响零件加工质量和刀具的使用寿命。通过多次车削试验和数据分析,确定了最优刀具参数,经

过光学对刀仪(见图1)测得刀具参数如表3所列,其参数变化不得超过±1°。以表3参数为依据,随着刀具角

度逐渐减小,主切削力会逐渐增大,这容易引起工件变形;而当刀具角度逐渐增大时,刀具强度会随角度增

大而减小,此时车削时容易产生震动,且刀尖磨损速度也会加快。

3、切削用量及切削液的选择及试验

3.1切削用量的选择

车削钛合金就是对钛合金进行粗精车,在去除大量加工余量的同时,还需保证其加工精度。切削参数的

合理选择影响着零件的加工精度及生产效率,并直接决定着生产成本的高低。因此,在粗精车时,首先考虑

的是如何提高刀具使用寿命。影响刀具使用寿命的因素,除刀具材料、工件材料、刀具参数外,最主要的因

素就是切削用量。车削试验如图2所示。

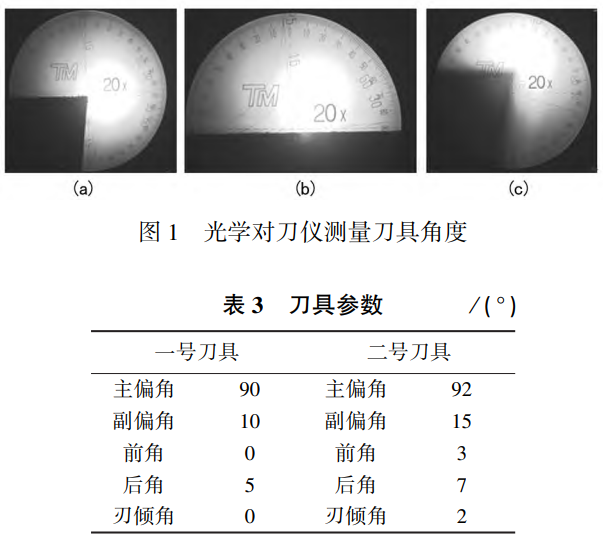

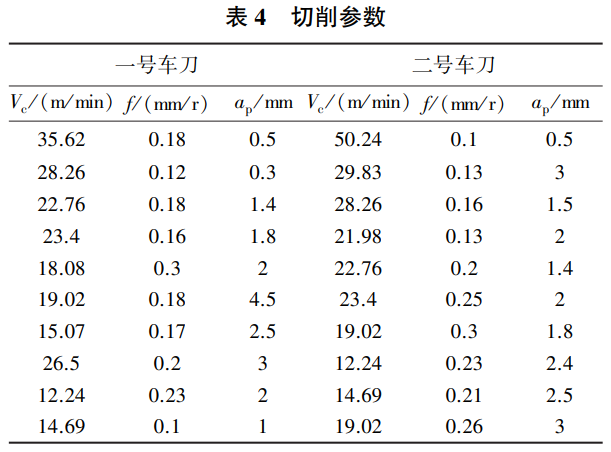

实验表明,刀具的磨损主要取决于切削温度,而影响切削温度的主要因素是切削速度和背吃刀量,进给

量次之。切削参数如表4所列。实验表明,一号刀具的车削性能优于二号刀具,因此在粗车时,建议使用一

号刀具参数。其低速车削时,在大量浇注冷却液的情况下,通过增大背吃刀量或进给量,不仅提高了生产效

率,还不会影响刀具使用寿命。文章以ap=4.5mm、Vc=19.02r/min、f=0.18mm/r进行了整体零件的

粗加工,结果发现一号刀具无任何磨损现象产生,明显优于二号刀具。但二号刀具在车削速度较高时,尤其

是背吃刀量较大时优势明显。

相同的情况下,二号刀具的表面加工质量明显优于一号刀具。综合结果分析得出,一号刀具适合TC4钛

合金的粗加工,二号刀具适用于精车,其切削参数ap=0.5mm、Vc=50.24m/min、f=0.1mm/r。

3.2切削液的选择

实验表明,相比干式和冷风切削,油雾冷却条件下的切屑毛边高度和间距显著减小,毛边频率提高。

这表明,随着冷却润滑条件的改善,刀具与工件挤压程度逐渐降低,切屑的侧向塑性流动减小,毛边现

象趋于减弱[9]。采用干式切削时,若切削温度在200~500℃之间,虽然材料化学性能相对比较稳定,但对作

为高速钢材料的刀具会产生一定的磨损。因此,该切削模式采用该刀具材料切削时,温度控制在200℃以下

,可作为精加工的一个选择。但当切削温度超过500℃时,刀具材料很容易吸收空气中的氧和氮形成硬而脆

的外皮,加速刀具磨损,甚至使刀具丧失切削能力;若采用水基切削液进行车削,可有效降低切削温度,但

此方式加工的表面质量较差,铁销容易粘附在机床导轨上,对机床精度造成破坏;采用风冷作为切削冷却虽

然可有效控制切削温度的升高,但其缺乏润滑,因而在车削过程中,容易产生毛边,导致铁销流速变慢,直

接影响零件表面质量。综上所述,此次试验选择了油冷却,油冷却可解决以上存在的共性问题,提高了表面

质量,有效提高刀具使用寿命。值得注意的是切削速度、进给速度不能过高,否则也会发生因零件表面温度

过高而形成的表面烧伤现象。

4、存在的问题和解决措施

4.1主要存在问题

车削钛合金主要存在以下问题:①钛合金化学性能较活跃,容易在车削过程中产生表面硬化;②车削钛合金时,刀具容易磨损;③车削过程中容易产生塑性变形,从而影响加工精度;④加工效率相比钢件而言较低。

4.2解决措施

经过多次车削试验表明,车削钛合金时,刀具磨损主要集中在后刀面,但有时在前刀面也容易形成磨损

。产生这种现象的原因有两种:一是切削参数安排不合理;二是刀具参数选择不合理。由于钛合金材料本身

具备的特性,因此在不影响工艺系统刚性的情况下,尽可能选择较小的主偏角、副偏角、后角、前角、刃倾

角。

综合试验结果总结的要点如下。(1)减小刀具参数,有利于提高加工效率,提高刀具使用寿命,适用粗

加工。(2)减少刀具在车削过程中与零件表面的接触,有利于降低切削温度,提高散热能力。(3)随着刀具参

数的增大,车刀刀刃、刀尖变得更加锋利,使得主切削力减小,工件变形降低,同时提高了表面加工质量,

适用精加工。(4)刃磨刀具时,适当增大断削槽,可以改变铁销流速及形状,有助于提高表面加工质量。(5)

相比YG系列刀具材料而言,高速钢在车削TC4钛合金时。更具优势。(6)采用油冷却时,不但能有效降低车

削温度,而且提高了铁销流速,有助于提高表面加工质量并减少工件变形。

5、结语

文章以TC4钛合金轴φ20棒料为例展开研究,使用高钴高速钢(W2Mo9Cr4VCo8)刃磨刀具,通过

刀具参数、切削参数、切削液的合理选择对TC4钛合金进行了多次车削实验,并采用数据分析等方法得到了

TC4钛合金材料零件采用高速钢为材料刀具车削的相关依据,为钛合金的研究应用提供了一定参考。

参考文献:

[1]张喜燕,赵永庆,白晨光.钛合金及应用[M].北京:化学工业出版社,2005.

[2]陈五一,袁跃峰.钛合金切削加工技术研究进展[J].航空制造技术,2010(15):26-30.

[3]韩荣第,于启勋.难加工材料切削加工[M].北京:机械工业出版社,1996.

[4]张桂木,杨玉海,赵树国,等.钛合金薄壁件车削加工的研究[J].机械设计与制造,2006(1):140

-141.

[5]TaminMN,SudinI,MonTT.Thermal-mechanicalresp

onsesofTi-6AI-4Vduringorthogonalcuttingprocess[J].

DiffusionandDefectDataA,2008(273):673-678.

[6]MolinariA,MusquarC,SutterG.Adiabaticshearba

ndinginhighspeedmachiningofTi-6Al-4V[J].Internati

onalJournalofPlastici ̄ty,2002(18):443-459.

[7]杜国臣.硬质合金刀具车削Ti6Al4V钛合金试验研究[J].组合机床与自动化加工技术,

2013(5):36-38.

[8]苏文瑛,刘玲玲,夏升旺.钛合金芯轴车削加工工艺的改进[J].组合机床与自动化加工技术,

2018(1):135-136.

[9]易湘斌,芮执元,贺瑗,等.不同冷却润滑条件下TB6钛合金高速铣削切屑形态研究[J].制造

技术与机床,2019(7):85-88.

相关链接