新能源用钛板以低密度(4.5g/cm³)、高强度(TA15合金抗拉强度≥980MPa)及优异耐蚀性(年腐蚀率<0.02mm),成为光伏、氢能、锂电池等领域关键材料。其通过三次真空自耗熔炼(VAR)与三向控温轧制工艺,实现组织均匀性控制,在500℃高温下强度保持率突出;电子束冷床炉(EB炉)技术使钛板坯近净成形,成本降低40%以上,梯度控轧与微弧氧化处理进一步优化性能,为极端环境应用奠定基础。

在场景应用中,钛板在光伏领域以钛钢复合板支架(锌/钢/锌/钛四层结构)将防腐周期延长至30年,全生命周期成本降35%,超薄钛板(<0.1mm)作钙钛矿电池透明基底提升光电效率至26%以上;氢能领域,宝钛集团钛双极板经表面优化在PEM电解槽中寿命超1万小时,TA15钛合金制成的70MPa储氢罐比钢减重40%,抗氢脆性能显著;锂电池领域,钛基集流体实现-50℃超低温启动与3万次循环,特斯拉4680电池试点应用钛制外壳减重30%。产业层面,钛板通过EB炉技术提升海绵钛利用率至90%,废料等离子雾化再生降本40%,钛钢复合板(2+12mm)成本降低50%,全生命周期维护成本仅为不锈钢的1/3。技术前沿聚焦TA15合金耐800℃高温与抗中子辐照升级,AI驱动轧制系统提升板形合格率15%,国际标准如ASTMB265与氢能领域ISO15873标准推动合规应用。绿色制造方面,绿氢还原海绵钛使TA15熔炼碳排放降90%,闭环回收目标2030年废钛利用率>70%,每万吨钛板应用可间接减排3万吨碳。未来,宽幅轧制与增材制造融合将推动钛板在核聚变、深海能源等领域拓展,成为能源转型的战略材料,持续以高性能、长寿命、轻量化优势驱动新能源装备升级。

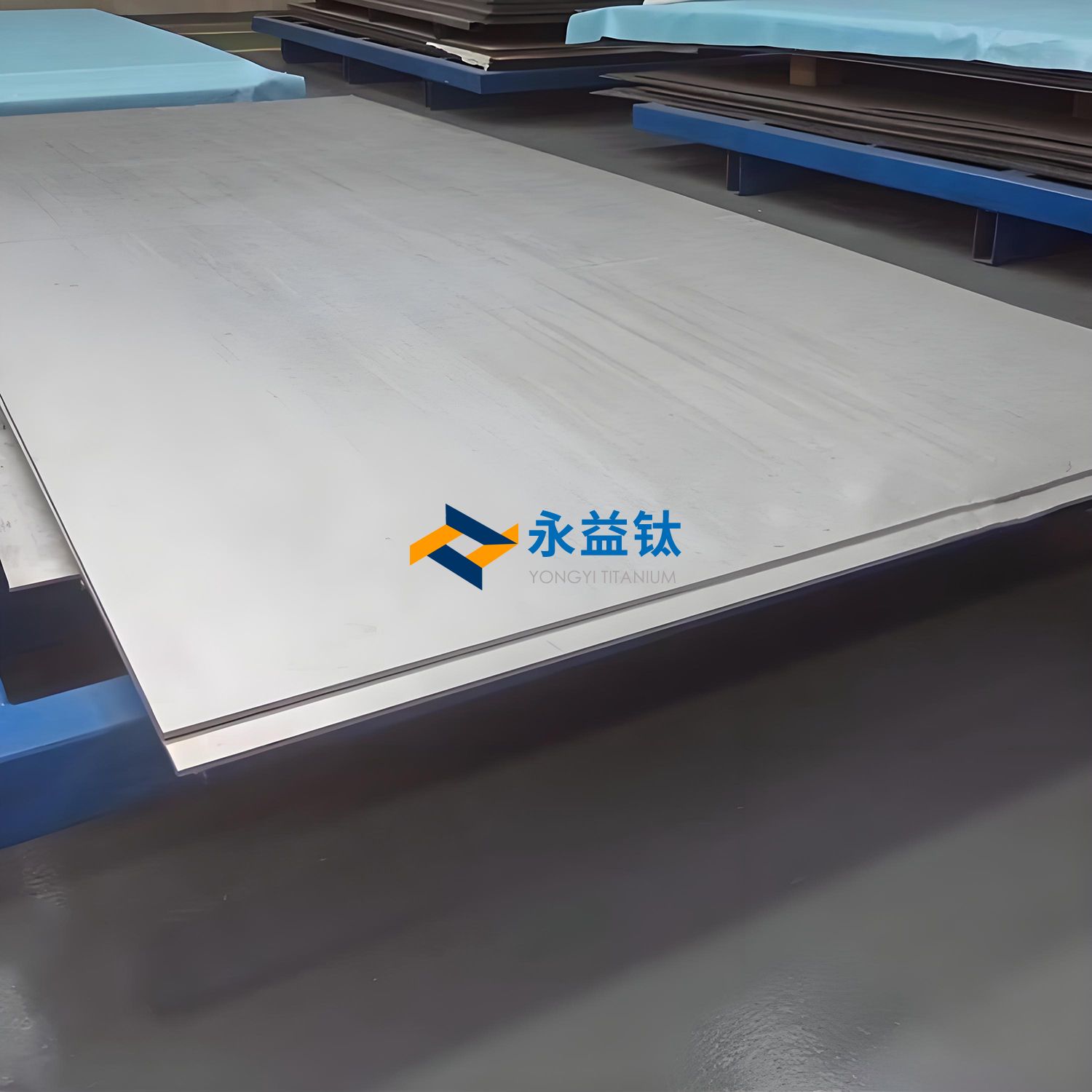

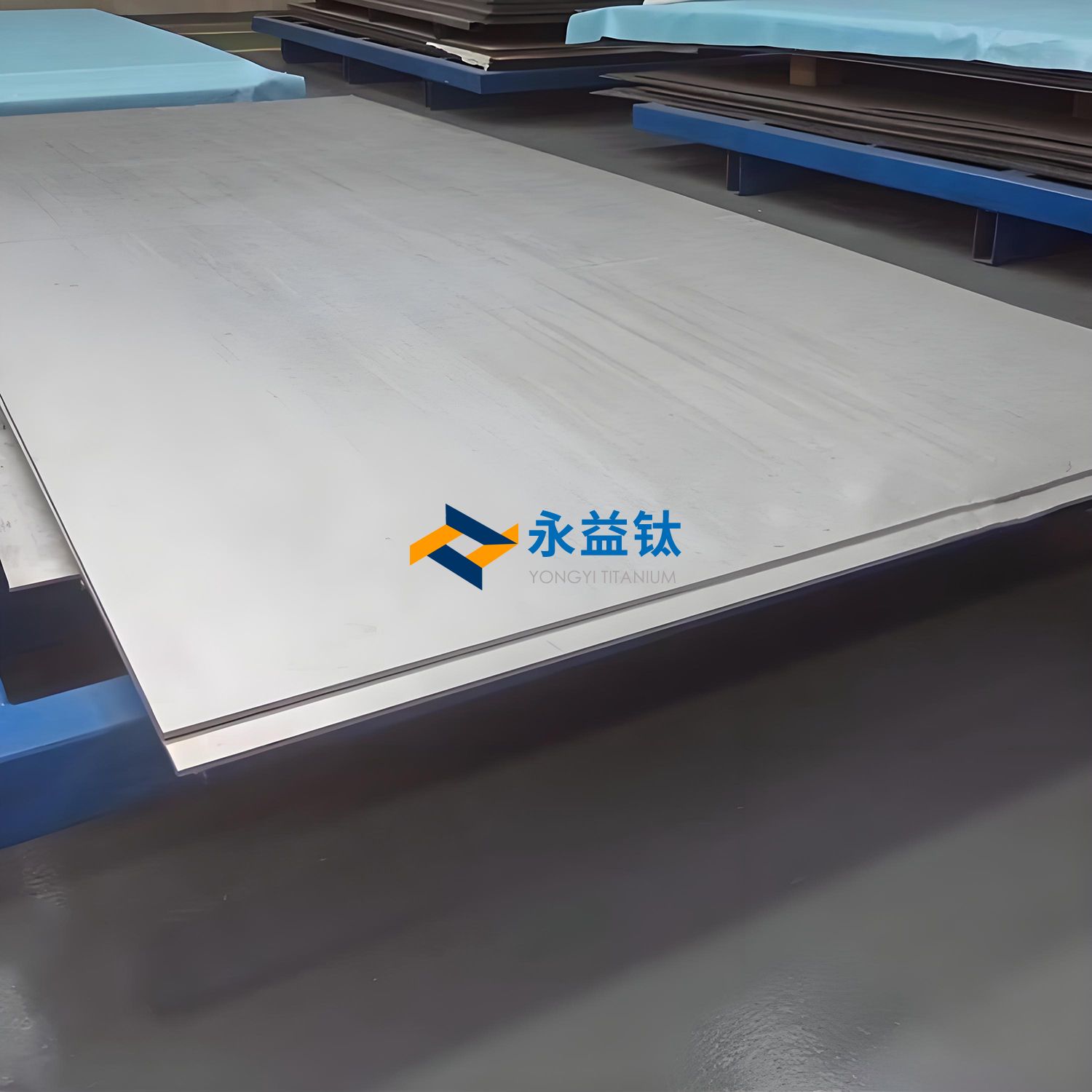

钛板凭借高性能、长寿命、轻量化三大核心优势,成为新能源装备升级的关键材料。从光伏支架的耐蚀革新到氢能储运的高压突破,从锂电池的安全革命到绿色制造的循环实践,钛板技术正通过材料创新、工艺优化与场景适配,推动新能源产业向高效、可靠、低碳方向持续演进。未来,随着宽幅轧制、增材制造与智能化技术的融合,钛板将在核聚变、深海能源等前沿领域开辟更广阔的应用空间,成为支撑全球能源转型的战略基石。以下是永益钛关于新能源用钛板的系统化技术解析,综合牌号特性、工艺进展与产业趋势,涵盖材料科学、制造工艺及前沿应用:

一、常用牌号与化学成分

| 牌号 | 类型 | 名义成分(wt%) | 关键杂质限值(ppm) |

| TA1 | 工业纯钛 | Ti≥99.5% | Fe≤2000, O≤1500 |

| TA2 | 工业纯钛 | Ti≥99.0%, Fe≤0.30% | O≤1500, C≤800 |

| TC4 | α+β型合金 | Ti-6Al-4V (Al:5.5-6.75, V:3.5-4.5) | O≤2000, H≤150, Fe≤300 |

| Gr.12 | 耐蚀合金 | Ti-0.3Mo-0.8Ni | O≤1500, N≤500 |

| Ti-6242S | 高温合金 | Ti-6Al-2Sn-4Zr-2Mo-0.1Si | O≤1200, Si≤1000 |

| *数据来源:GB/T 3620.1-2016、ASTM B265168* |

|

|

|

二、物理与机械性能

| 参数 | TA1 | TC4 | Gr.12 | 应用场景 |

| 密度 (g/cm³) | 4.51 | 4.44 | 4.51 | 轻量化结构件 |

| 抗拉强度 (MPa) | 240-370 | 895-1034 | 480-620 | 电池双极板、储氢罐 |

| 屈服强度 (MPa) | 165-275 | 825-895 | 380-520 | 耐压壳体 |

| 延伸率 (%) | 24-30 | 10-15 | 15-20 | 冲压成型部件 |

| 最高工作温度 (°C) | 300 | 400 | 350 | 燃料电池电堆 |

| 注:TC4高温性能优异,400°C下持久强度≥450MPa |

|

|

|

|

三、耐腐蚀性能

海水环境:TA2腐蚀速率<0.001 mm/年(优于316L不锈钢10倍);

酸性介质:Gr.12在20%盐酸中腐蚀率<0.1 mm/年,适用于PEM电解槽阳极;

氢脆抵抗:TC4在高压氢环境(HEL<10%),优于高强钢。

四、国际牌号对应与执行标准

| 中国牌号 | ASTM | JIS | 核心标准 |

| TA1 | Gr.1 | TR270C | GB/T 3621-94 |

| TC4 | Gr.5 | TAI-6Al-4V | AMS 4911 (宇航级) |

| TA2 | Gr.2 | TR340C | YS/T 1640-2023 (动力电池) |

五、加工注意事项

切削加工:

刀具选用金刚石涂层,切削速度≤60 m/min(防粘刀);

冷却液需高压喷射(>5MPa)抑制积屑瘤。

焊接工艺:

电子束焊真空度≤5×10⁻³Pa,热影响区<1.5mm;

避免氩气保护不足导致氧化。

表面处理:

微弧氧化电压≤400V,生成20μm陶瓷层提升耐磨性。

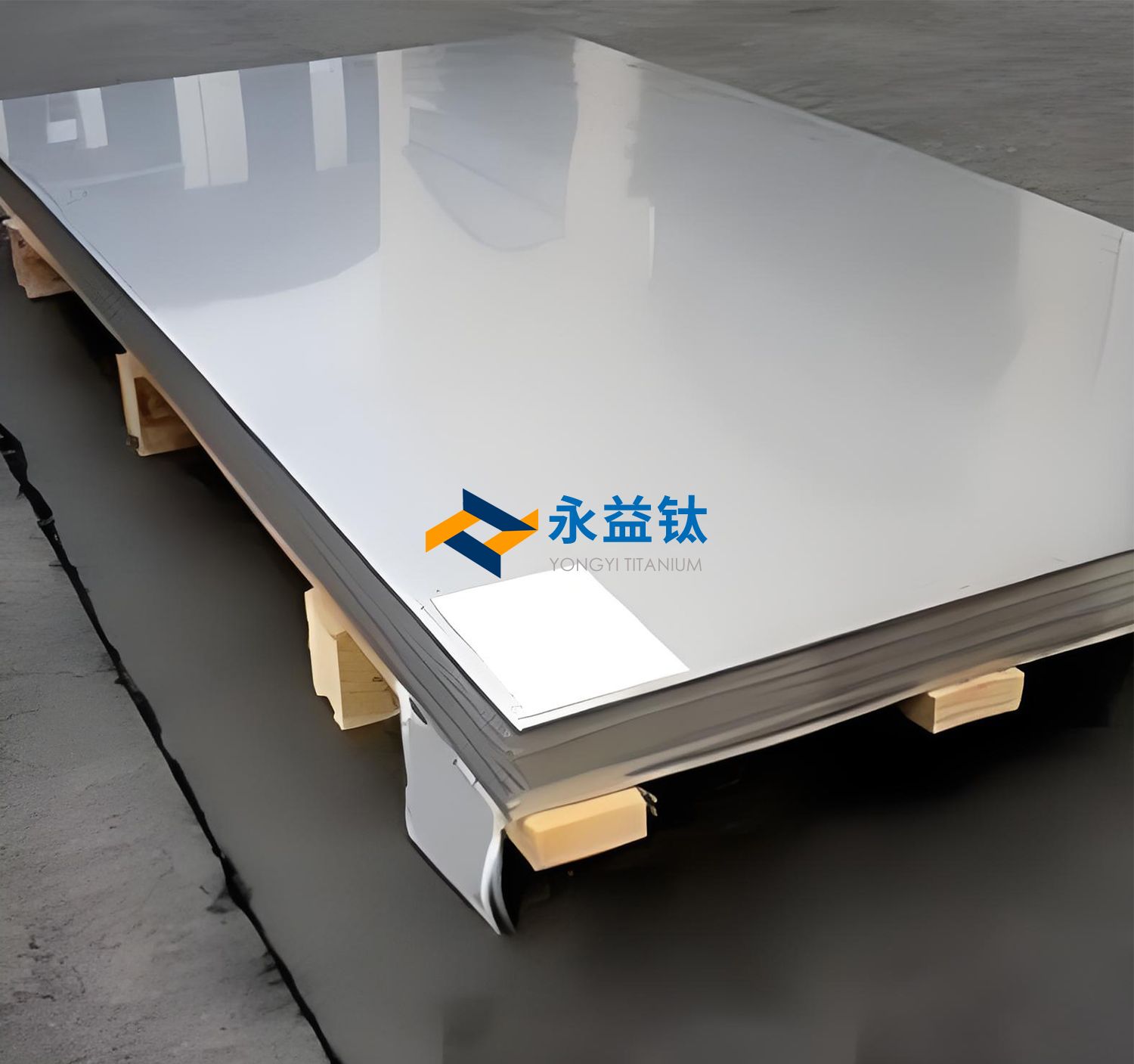

六、产品规格与制造工艺

| 类型 | 规格范围 (mm) | 制造工艺 | 应用领域 |

| 薄板 | 0.3-4.0×400-1000 | 冷轧+退火 (Ra≤0.8μm) | 电池集流体 |

| 多孔板 | 厚度1-5, 孔隙率35-45% | 冷等静压+真空烧结 | PEM电解槽扩散层 |

| 厚板 | 20-100×1000-3000 | 热轧+固溶时效 | 储氢罐体 |

七、核心应用与突破案例

氢能源领域:

宝钛集团:开发PEM电解槽双极板,表面导电率>1×10⁶ S/m,寿命>40,000小时;

大安项目:10,000 Nm³/h制氢装备采用TA1多孔钛板,效率提升15%。

动力电池:

钛带材:YS/T 1640-2023标准规定TC4带材用于电池壳体,抗冲击性提升30%。

储能系统:

液流电池:Gr.12钛板电极耐钒电解液腐蚀,能量效率>85%。

八、先进制造工艺进展

短流程轧制:

氢化脱氧(HDH)钛粉直接轧制,能耗降40%;

激光增材修复:

TC4损伤部件修复效率15kg/h,成本降60%;

智能化控制:

AI预测晶粒度偏差<5%,良品率提升至95%。

九、国内外产业化对比

| 维度 | 国内水平 | 国际先进 | 差距 |

| 纯度控制 | 4N级(99.99%) | 5N级(美国ATI) | U/Th杂质高10倍 |

| 大尺寸板材 | 宽幅≤1.5m(宝钛) | 宽幅3m(VSMPO) | 组织均匀性不足 |

| 成本竞争力 | TC4板材¥95/kg1 | $65/kg(美国RTI) | 废料回收率低20% |

十、技术挑战与前沿攻关

氢脆抑制:

添加0.1% Ru形成氢陷阱,HEL降至<5%(2024年宝钛突破);

超薄板成形:

纳米孪晶TA1(厚度0.05mm)用于柔性电池电极,延伸率↑25%;

复合涂层:

石墨烯-TiO₂涂层(耐温↑至500°C),应用于超临界CO₂储能。

十一、趋势展望(2025-2035)

零碳制造:

绿氢还原海绵钛(碳足迹↓90%),目标成本≤¥80/kg;

太空级材料:

月壤钛铁矿原位轧板(NASA Artemis),地外制造成本<$500/kg;

智能钛板:

嵌入Nb-Ti超导传感器,实时监测结构应力(精度±5με)。

总结:

新能源钛板正向超高纯净、功能复合、零碳智造演进。短期需攻克氢脆抑制与超薄成形瓶颈,中期布局太空制造技术,长期构建国际标准话语权。中国依托宝鸡钛谷集群,有望在氢能电池领域实现弯道超车。

相关链接