钛合金具有比强度高、耐腐蚀、密度低等优点,密度一般在4.5g/cm3左右,被誉为“未来金属”[1,2]。其优异的耐腐蚀性能源于钛合金基体极易与氧结合并形成一层稳定且致密的氧化钛层(钝化膜)[3]。此外,钛合金在室温下能有效抵抗氧化性酸介质的侵蚀。在含氧腐蚀性溶液中,当钛合金表面钝化膜受损时,钛基体将迅速与溶液中的氧发生反应,生成新的钝化膜,再次将基体金属与腐蚀介质分离,从而保护钛合金免受进一步腐蚀,即钝化膜的自愈性[4]。因此,钛合金在众多领域中得以广泛应用,根据华经产业研究院整理数据显示,我国2022年钛材的主要应用领域集中在化工、航空航天和船舶等方面[5]。尽管如此,钛合金仍会在某些恶劣环境中遭受腐蚀。由于钛合金具有极强的钝化特性,局部腐蚀成为钛合金的主要腐蚀形式[6]。局部腐蚀是指金属表面大部分区域未受腐蚀或仅轻微腐蚀,只在钝化膜不连续或遭受破坏的区域发生腐蚀[7]。在实际生产及应用中,钛合金表面钝化膜通常存在许多缺陷,如夹杂物、空洞和机械划痕等。这些缺陷会破坏钝化膜的完整性,使钛合金易在这些局部区域发生腐蚀[8]。此外,钛合金在含卤素离子溶液中,钝化膜也会发生局部破裂[9-10]。近年来,研究人员对钛合金的局部腐蚀行为进行了广泛研究。一方面,局部腐蚀造成的破坏性极大,尤其是点蚀引发的钛合金穿孔和断裂会导致材料失效和寿命缩短,造成严重的经济损失。另一方面,局部腐蚀具有极高的隐蔽性,材料往往在没有先兆的情况下突然发生破坏,从而造成重大事故与人身伤亡[11]。因此,深入研究并探讨局部腐蚀机制及其防护措施具有重要的理论意义及经济价值。钛合金发生局部腐蚀的主要形式包括点蚀、电偶腐蚀、缝隙腐蚀、应力腐蚀开裂以及氢致开裂等,具体的腐蚀形式取决于钛合金的化学成分、离子的种类与浓度,以及服役环境的温度和压力等因素。在实际应用环境中,钛合金的局部腐蚀还可能受到上述多种因素的协同作用,使得腐蚀情况更加复杂和多样化。针对上述问题,本文详细介绍了钛合金不同局部腐蚀形式及其发展规律以及影响因素。同时,概述了针对钛合金局部腐蚀行为的多种防护措施,包括合金化、表面改性技术以及热处理工艺,旨在预防钛合金局部腐蚀导致的不可逆破坏。最后,提出现有防护措施中的不足,并展望了未来研究钛合金局部腐蚀机制及防护方法的方向。

1、局部腐蚀的类型及机制

1.1点蚀

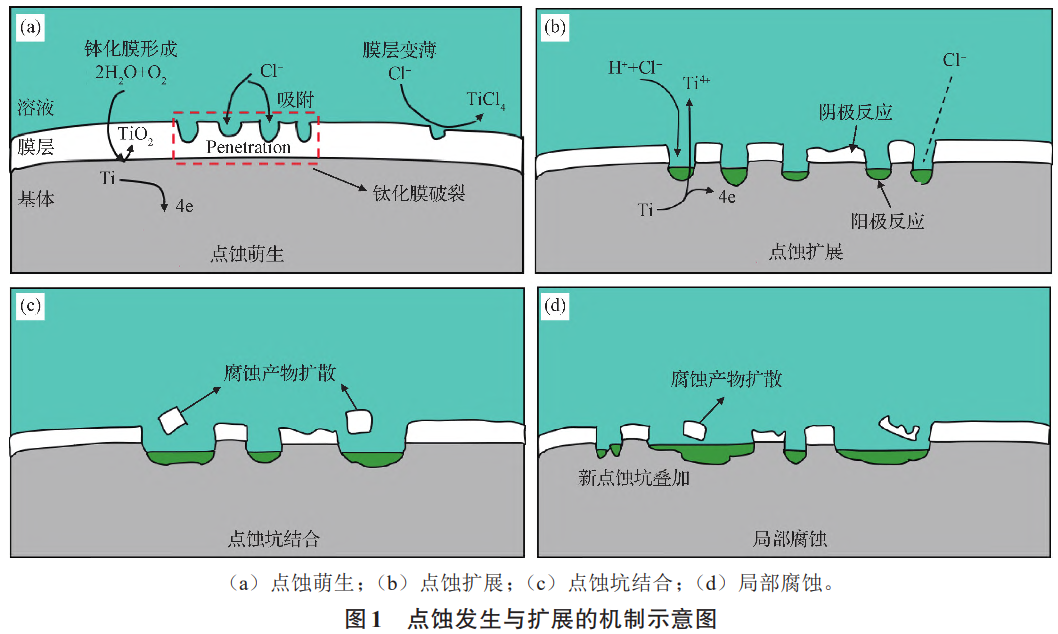

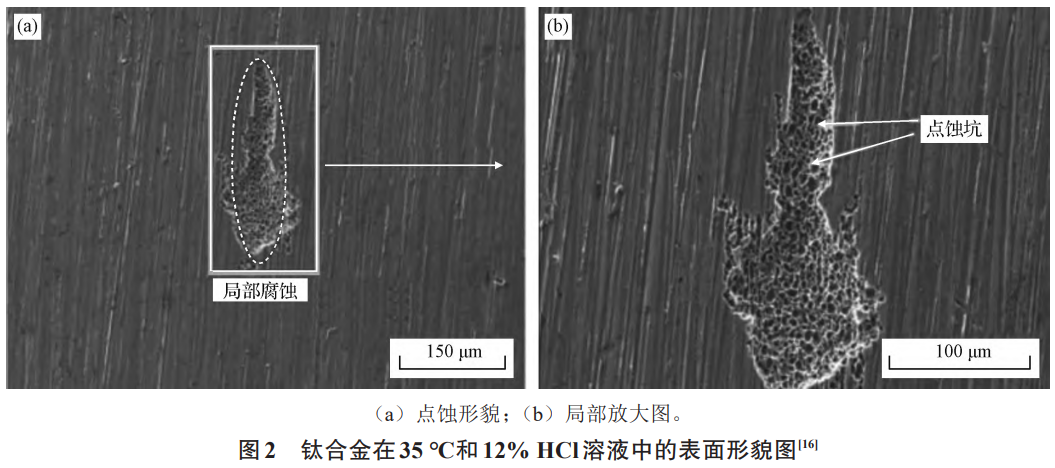

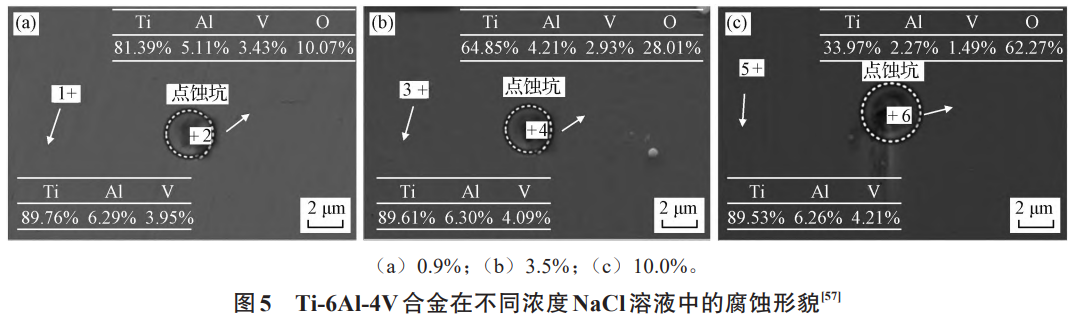

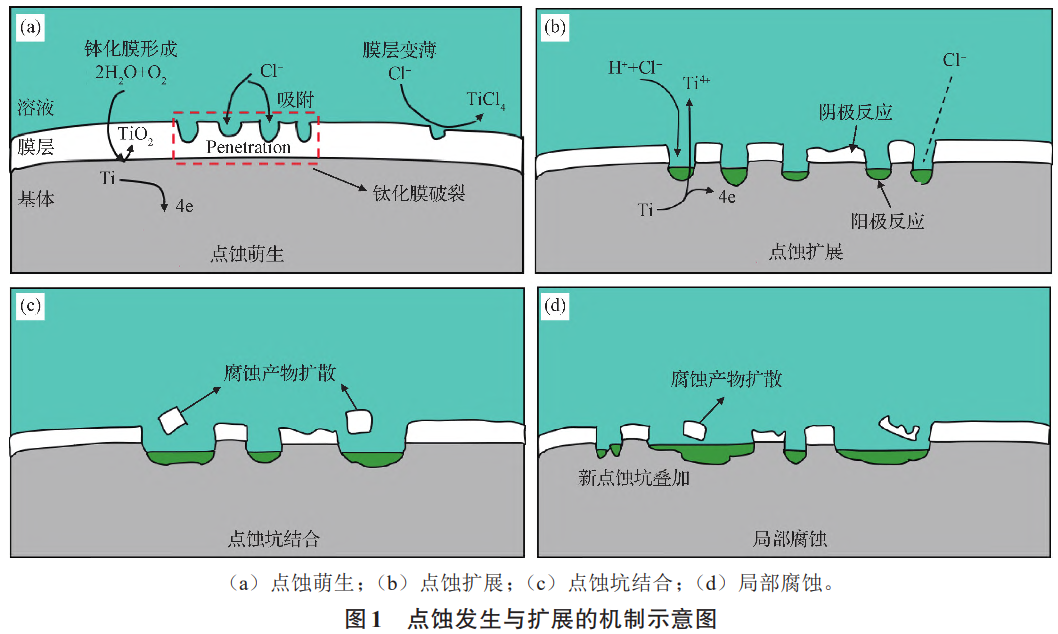

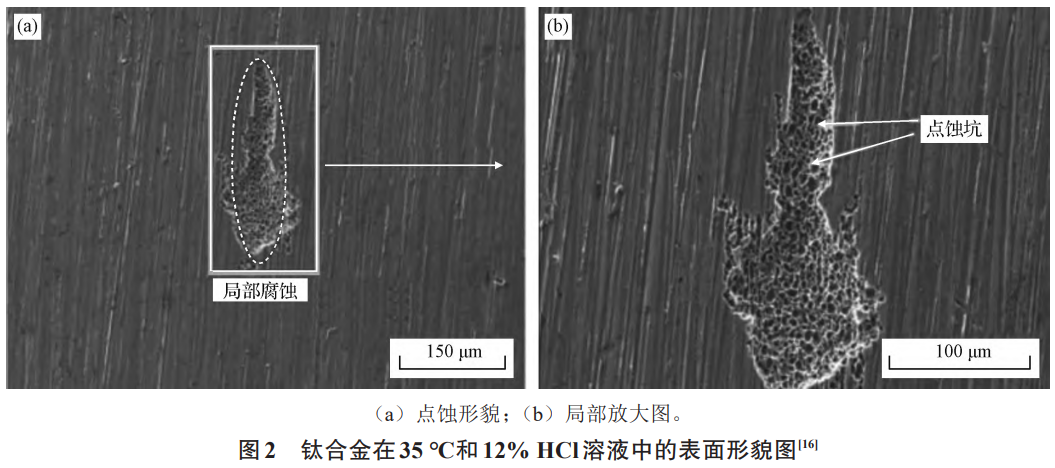

点蚀是极具破坏性的局部腐蚀形式之一。卤素离子(如F¯、Cl¯和Br¯)被认为是导致钛合金点蚀的主要原因。这些离子可溶解钛合金表面钝化膜并阻碍其再生,严重影响耐腐蚀性能[12-13]。当钝化膜遭受这些腐蚀性阴离子侵蚀时,缺陷区域优先被破坏,使基体暴露于表面并形成活化腐蚀区,与未受损的钝化膜形成微电池,导致点蚀的发生[14-15]。钛合金点蚀过程通常分为三个阶段:钝化膜破裂、点蚀坑萌生和点蚀坑扩展[16]。以钛合金在含Cl¯溶液中的点蚀行为为例,机制如图1所示。由于Cl¯半径小,极易穿过钛合金钝化膜到达基体表面,与金属阳离子Ti4+结合形成可溶性氯化物TiCl4,替代了具有保护性作用的钝化膜,导致基体与腐蚀性介质接触,从而造成点蚀萌生(见图1(a))。TiCl4水解产生的H+使蚀坑内pH值下降。为了平衡蚀坑内电中性,外部Cl-不断向内迁移,不断产生的TiCl4及水解过程导致点蚀坑内形成酸性的电解质溶液,进一步增强坑内腐蚀性[17]。此外,由于氧原子半径较大,蚀坑内氧气消耗后难以及时得到补充,从而在蚀坑内外形成氧浓差电池。蚀坑内部因缺氧被继续腐蚀的区域作为阳极,外部含氧丰富的区域作为阴极,从而形成大阴极—小阳极,导致点蚀坑沿纵向与横向迅速扩展(见图1(b))。随着腐蚀的继续进行,点蚀坑数量增多、尺寸增大,临近的点蚀坑相互结合。同时,腐蚀产物扩散在溶液中(见图1(c))。相邻的点蚀坑不断叠加或合并,从而形成面积更大的点蚀坑,最终造成宏观的局部腐蚀(见图1(d))。国内外学者深入探讨了腐蚀性阴离子对钛合金点蚀的影响。Sharma等[15]研究发现TC4钛合金样品表面在0.6MNaCl溶液中出现宽点蚀坑。Chi等[16]发现TC4钛合金钝化膜在35℃的12%(质量分数)HCl环境下易溶解并产生点蚀,点蚀坑沿划痕方向扩展,与周围凹坑结合形成蜂窝状点蚀坑群见图2)。此外,研究发现[18],Br¯比Cl¯更易引起钛合金的点蚀,因为Br¯的平衡吸附系数约为Cl¯的3.57倍,更多的Br¯吸附在钝化膜上,导致点蚀更严重。

综上所述,卤素离子通过破坏钛合金表面的钝化膜引发点蚀,显著削弱了其抗腐蚀能力。并且,不同卤素离子对钛合金点蚀的影响存在差异。

1.2电偶腐蚀

当钛合金与另一种金属(或合金)在同一介质中接触时,两种金属之间的电位差会导致电子转移,形成腐蚀原电池,从而引发钛合金表面的电偶腐蚀[19]。在实际应用中,钛合金常与其他材料形成电偶。由于电位差,腐蚀电位较低的金属作阳极,失去电子并产生腐蚀溶解;而腐蚀电位较高的金属则作阴极受到保护[20,21]。钛的标准电极电位相对标准氢电极(SHE)较负,为-1.63V。然而,由于钛表面钝化膜使得腐蚀电位正移,使其具有比其他金属更高的腐蚀电位。因此,钛合金作为阴极受保护,而其他金属作阳极加速腐蚀[4,22]。金属的自腐蚀电位差是影响电偶腐蚀的主要因素,差值越大,电偶腐蚀的可能性就越大[23]。近年来,研究者们对钛合金与异种材料偶接的腐蚀行为进行大量研究。Fan等[24]通过模拟深海环境研究了钛合金与两种不同Cu元素含量的低合金钢的电偶腐蚀行为。研究结果表明,Cu含量高的合金钢表面易发生点蚀与晶间腐蚀,并且腐蚀速率更快。这可能是由于Cu含量增加导致合金钢与钛合金之间的电位差增大,电偶腐蚀加剧。Chen等[25]发现在静态人造海水环境中TC4钛合金与T2铜合金电偶对的电位差为0.20V,导致T2-TC4电偶对极易发生强烈的电偶腐蚀,其中铜合金作阳极发生加速腐蚀。另有研究表明[23,26],当电位差超过0.25V时,作阳极的材料将发生严重的电偶腐蚀。然而,Zhao等[27]最近的研究发现,Ti60钛合金和H62铜合金在3.5%(质量分数)NaCl溶液中的电位差约为0.36V,并未引发电偶腐蚀。这可能是由于钛合金表面钝化膜的低氧空位密度,导致电子电荷转移速率慢,氧还原速率降低,在Ti60金属/膜界面处电子电荷转移阻滞。通过分析可知,钛合金表面的钝化膜使得电偶腐蚀的发生呈现矛盾现象。一方面,钛合金与耦合金属之间较大的电位差会增强电偶腐蚀的驱动力。另一方面,钛合金表面的钝化膜阻碍了电荷转移,降低了阴极反应速率,从而抑制了阳极金属的加速腐蚀[28-29]。

1.3缝隙腐蚀

异种材料在接触时无法完全紧密贴合,导致狭小缝隙(宽度在0.02~0.1mm之间)的存在。当缝隙内氧气耗尽且外部氧气未能及时补充时,形成缝隙内小阳极、缝隙外大阴极的氧浓差电池,使得缝隙内的钛合金发生阳极溶解,腐蚀产物沉积在缝隙口处,并逐渐形成闭塞电池[30]。不同金属对缝隙腐蚀敏感性不同,而自钝化能力强的钛合金对缝隙腐蚀更为敏感。当缝隙内钛合金钝化膜局部破坏,氧气无法及时提供时,金属基体与腐蚀介质接触并发生阳极溶解,产生大量金属阳离子。为保持电荷平衡,外部腐蚀性阴离子会扩散到缝隙内并聚集。同时,Ti4+经水解得到[Ti(OH)2]2+,腐蚀产物Ti(OH)4沉积在钛合金表面。该反应的化学式如(1)、(2)式所示[17],反应产生的H+使腐蚀介质pH值降低,进一步侵蚀钛合金表面,表现出自催化效应[30,31]。

Ti4++2H2O→[Ti(OH)2]2++2H+(1)

Ti4++4H2O→Ti(OH)4+4H+(2)在低氧含量和高温条件下,钛合金表面钝化膜易受损,再钝化的膜耐蚀性较差。据报道[3,17],高于70℃时,钛合金在含卤化物或硫酸盐的溶液中易发生缝隙腐蚀。Rajendran等[32]的研究发现,钛合金在10%NaCl热溶液中缝隙腐蚀临界温度为100℃。在高温近厌氧海水环境中,Pang等[33]研究结果表明,纯钛与Ti-6Al-4V分别在80℃和200℃的温度下发生缝隙腐蚀,而Ti-0.25Pd未发生缝隙腐蚀,这可能是Pd元素作为良好的催化剂提高了开路电位,使钛合金表面形成更厚且更稳定的TiO2钝化膜。综上所述,不同类型的钛合金及其所处的环境条件下,缝隙腐蚀的临界温度会有所差异。此外,钛合金易在卤化物环境中发生缝隙腐蚀,尤其在氯化物环境中。但其他服役环境也不可忽视,如在硫酸和盐酸等酸性介质中,其钝化膜容易受到破坏,导致腐蚀加剧。

1.4应力腐蚀开裂

应力腐蚀开裂(SCC)是指在特定温度和应力条件下,金属受到外界应力和腐蚀介质的共同作用而导致裂纹扩展的现象。材料在应力作用下可能产生缺陷,如气泡和裂纹等,这些缺陷会成为腐蚀产物的集聚点,加速SCC过程[34]。

SCC可分为裂纹萌生、裂纹扩展和快速失效阶段三个阶段[35]。这种破坏方式通常没有明显预兆,初期难以发现。一旦裂纹产生,将迅速扩展并导致钛合金失效断裂,引发严重的安全事故。近年来的研究表明,塑性变形和温度对钛合金的SCC敏感性有显著影响。Li和Pei等[36]发现,塑性变形引起的位错增强了钛合金表面的活性,促进了氢原子的生成和渗透,加速裂纹扩展,增加了SCC敏感性。边美华等[37]的研究进一步指出,应变导致钛合金表面钝化膜破裂,点蚀增加,甚至出现裂纹,增加了SCC敏感性。此外,温度对钛合金SCC的影响一直备受关注。Li等[38]发现高温下钛合金表面的富氧层脆性断裂促进裂纹萌生。李文桔等[39]发现,在模拟海洋环境中,温度降低会增加钛合金的SCC敏感性,表现出更强的腐蚀倾向。作者认为,这是由于在低温海水中,钛合金裂纹尖端的钝化膜电阻较小、缺陷较多且位错容易积聚,导致钝化膜局部应力集中,在外加应力的协同作用下,裂纹成核和裂纹扩展的速度加快,加速腐蚀过程。

1.5氢致开裂

当钛合金暴露在含氢环境中时,氢原子会进入合金内部并形成氢化物,导致钛合金内产生微裂纹,最终引发氢致开裂(HIC)[34]。HIC通常是在完全无外部压力的情况下,由内部压力引起的[40]。这种现象在酸性环境下(包含H2S环境)尤为常见[41]。现有研究结果表明,氢在钛合金α相中的溶解度较低,容易形成氢化物并导致材料脆化。而在β相中,氢的溶解度和扩散速率较高。这是由于α相和β相具有不同晶体结构,α相为HCP(密排六方)晶格,β相为BCC(体心立方)晶格。BCC晶格比HCP晶格致密度低、间隙较多,因而氢在BCC晶格间隙中扩散速率比在HCP中要高,故β相对氢致开裂的敏感性较低[42]。一般而言,HIC的形成通常发生在α相或在α/β相的界面处。

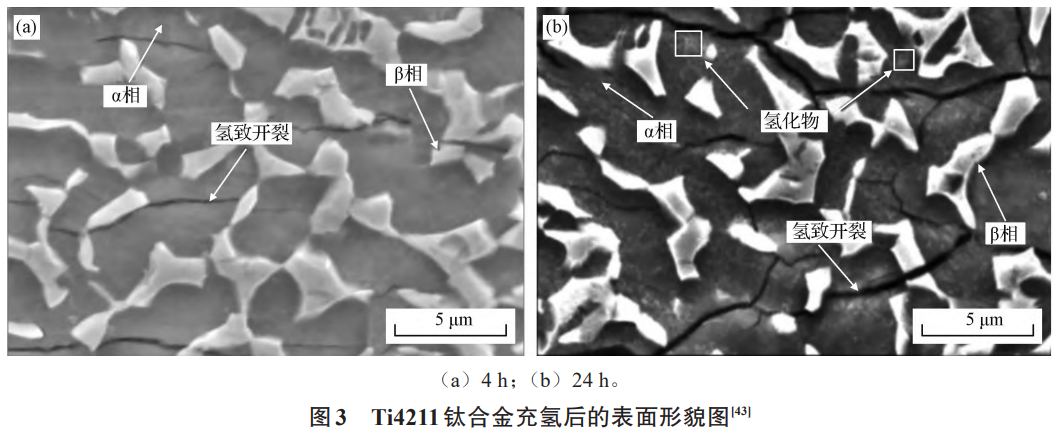

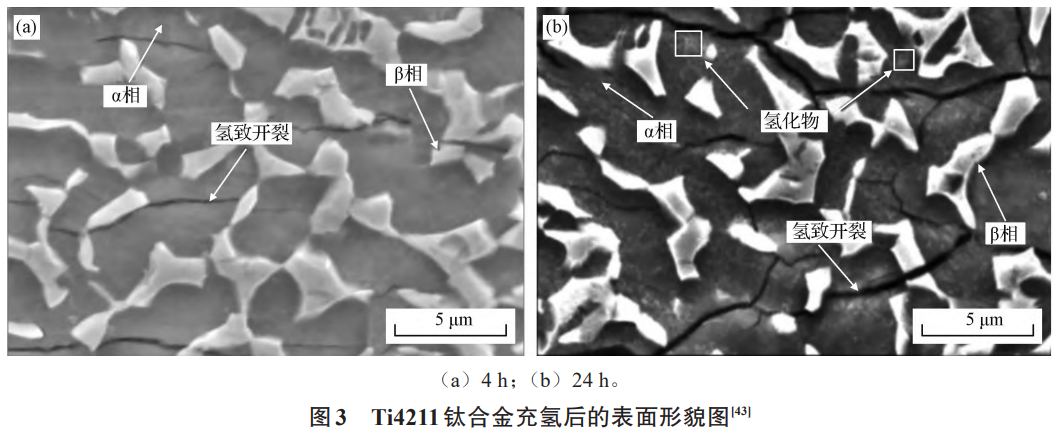

Qiao等[43]通过阴极充氢方法研究了Ti-4Al-2V1Mo-1Fe合金在3.5%NaCl溶液中的腐蚀行为。发现充氢后,α相和α/β晶界处形成了γ-TiH和δ-TiH2氢化物,导致合金体积膨胀并形成脆性氢化物,进而导致HIC。通过比较不同充氢时间的形貌图发现,充氢4h后,HIC主要发生在α相与α/β界面处(见图3(a))。充氢24h后,部分裂纹扩展至β相,氢扩散促进了氢化钛形成,加速了体积膨胀(见图3(b))。此外,Wang等[44]的研究也进一步证实,纯钛充氢24h后表面裂纹显著多于Ti-Mo合金,这主要是由于β相的存在提高了合金对HIC的抗性。

2、影响钛合金局部腐蚀的主要因素

2.1化学成分

在对前人研究的总结中发现,添加Mo、Ni、Pd、Ru、Zr和Sc等元素会影响钛合金的耐腐蚀性能[45-46]。

Sure等[47]发现,在15.3M沸腾HNO3中,Ti-5Ta-2Nb合金的耐蚀性远优于纯钛(TiCP-4)。这是因为添加Ta和Nb元素后,基体表面钝化膜除了TiO2,还含少量Ta2O5和Nb2O5,从而降低了钛合金的腐蚀速率。相比之下,纯钛表面TiO2氧化膜较薄,更易被腐蚀。

S.Ningshen等[48]的研究表明,在沸腾的15.65MHNO3溶液中,纯钛表面出现裂纹,钛合金表面呈多孔状特征。AKOTTi钛合金的腐蚀速率明显低于纯钛,这是由于钛合金中存在少量的贵金属(Pd和Ru),显著提高了钝化能力并改善了耐腐蚀性。

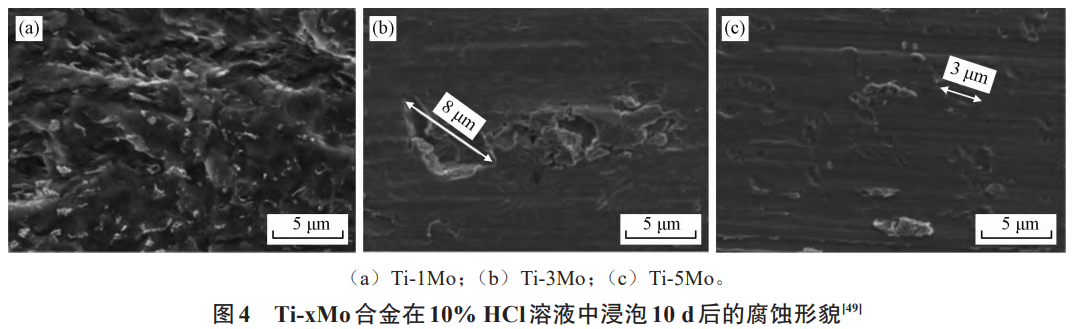

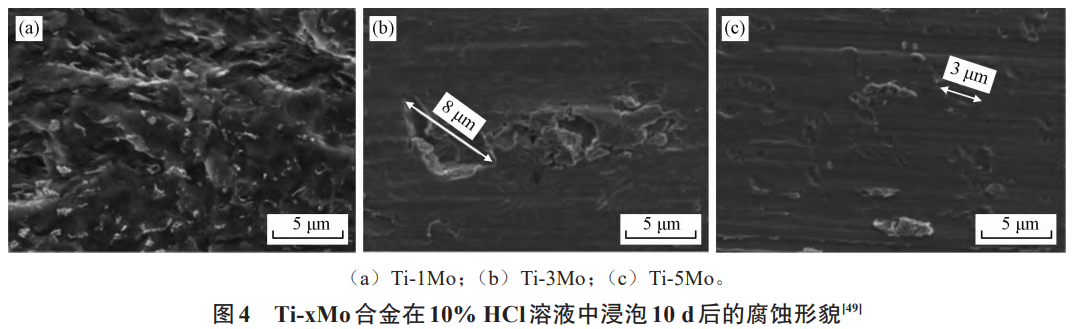

Zhao等[49]系统研究了Ti-xMo(x=1%、3%、5%(质量分数))合金在10%HCl溶液中的腐蚀行为,发现随着Mo含量的增加,β相增多,耐蚀性提高。当Mo含量达到3%时,腐蚀类型由均匀腐蚀转变为点蚀,且点蚀宽度随Mo含量的增加而减小。

Ti-xMo合金腐蚀形貌如图4所示,Ti-1Mo合金表现为均匀腐蚀,而Ti-3Mo和Ti-5Mo合金表现为点蚀,且Ti-5Mo的点蚀尺寸小于Ti-3Mo。因此,增加Mo含量可以显著提高Ti-xMo合金的耐蚀性。

Zr元素的加入可通过形成高价氧化物(TiO2和ZrO2)和较厚的钝化膜来提高材料的耐蚀性和稳定性[50]。Sherif等[51]将粉末冶金制备的纯钛与Ti-12%Zr合金在3.5%NaCl溶液中进行了电化学测试,结果表明,基体表面覆盖的TiO2和ZrO2会降低合金的腐蚀程度。

稀土元素合金化对钛合金的腐蚀行为也有显著影响。Deng等[52]研究了Sc元素对Ti64合金在0.6MNaCl溶液中的耐腐蚀性能。结果表明,Sc的添加不仅细化了晶粒尺寸、增大了β/α相的体积比,还降低了合金的腐蚀速率和抑制了腐蚀产物的形成。同时,提高了合金的抗拉强度和抗应力腐蚀能力。综上所述,通过添加不同的合金元素可显著改善钛合金的耐腐蚀性能。这些元素的引入通过多种机制,如形成高价稳定的氧化膜、细化晶粒、增加相组成的均匀性等,有效地提高了钛合金在各种腐蚀环境下的耐腐蚀性能。

2.2离子种类和浓度

钛合金的局部腐蚀还与离子种类和浓度密切相关,卤素离子对其影响尤为显著。一般认为,卤化物浓度越高,发生点蚀的可能性越大。Deng等[53]研究发现,当I¯和Cl¯浓度从0.1%增加到5%(质量分数)时,Cl¯对钛合金表面钝化膜形成具有更强的抑制作用,腐蚀速率平均是I¯的1.79倍。式(3)~(7)为钛合金表面TiO2钝化膜在含卤素离子X¯(I¯或Cl¯)溶液中可能发生的反应式。式(6)中生成的粉末状TiO2易脱落,使钛合金基体持续暴露在腐蚀环境中,进而与H+反应生成灰色氢化物TiH2,引发氢致开裂现象[53]。

TiO2+3X-+4H+→TiX+3+2H2O(3)

TiX+3+X-→TiX4(4)

TiX4+3H2O→H2TiO3+4X-+4H+(5)

2H2TiO3→2TiO2(腐蚀产物)+2H2O(6)

Ti+2H++2e-→TiH2(7)

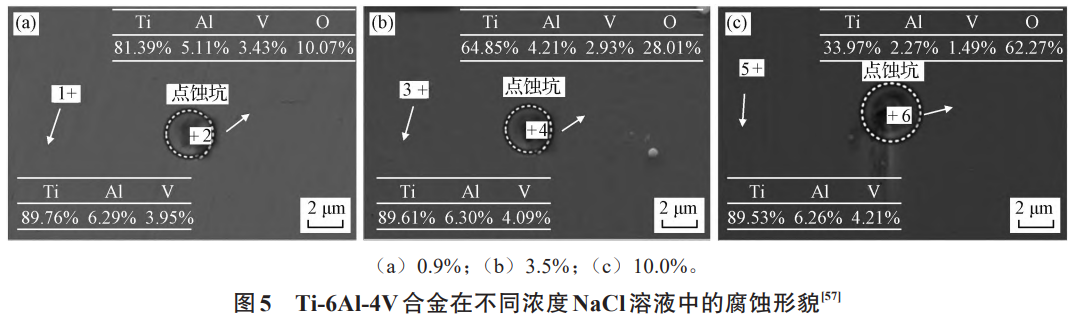

Wang等[54]研究了纯钛在含氟硫酸溶液中的点蚀行为,发现随着F¯浓度的增加,其钝化膜的损伤程度加剧。作者进一步研究了纯钛、Ti-0.2Pd和Ti-0.3Mo-0.8Ni合金在含氟硫酸中的腐蚀行为,发现在氟浓度低于0.002M时,钛合金相比纯钛具有更好的耐蚀性。然而,当氟化物浓度高于0.003M时,钛合金仍被腐蚀[55]。此外,通过研究Ti-6Al-4V在不同浓度(0.9%,3.5%,10.0%)的NaCl溶液中的腐蚀行为,Qin等[56]发现随Cl¯浓度的提高,样品表面TiO2含量降低,从而使材料更易发生腐蚀。Cui等[57]的研究进一步表明,Cl¯浓度的增加使得样品孔形核频率提高,点蚀孔尺寸增大(见图5)。Cl¯的侵蚀加速了钝化膜的溶解,造成了钛合金的点蚀现象。

以上研究结果表明,卤素离子的种类和浓度对钛合金的耐蚀性能有显著影响。并且,随着离子浓度的增加,钛及其合金表面钝化膜变得不稳定,耐蚀性能下降。

2.3温度和压力

温度和压力是影响钛合金局部腐蚀现象的重要因素。研究表明,在一定范围内,随着温度升高,钛合金腐蚀速率增加。高温降低了钝化膜的稳定性,加快了电化学反应的动力学过程,导致腐蚀加剧[34]。Selva等[58-59]发现,钛合金在350℃时的平均腐蚀速率约为4μm/a,比在300℃时增大了约4倍。Dai等[60]指出高温会导致钛合金表面的钝化膜开裂和大面积剥落,且随温度升高,钝化膜腐蚀更为严重。高压也会削弱钛合金钝化膜的保护作用,增加局部腐蚀风险[61]。在深海环境中,静水压力对钛合金的腐蚀行为尤为显著。随海水深度的增加,静水压力逐渐增大,每100m深度增加约1MPa静水压力[62]。Liu等[63]认为,静水压力增大会导致钝化膜变薄且组分发生变化,在拉伸应力协同作用下,钝化膜保护作用明显降低。Dong等[64]认为高静水压力抑制了氢的还原速率,导致合金钝化能力降低,使深海环境下合金的耐腐蚀性能较浅海环境低一个数量级。此外,钛合金表面钝化膜中富含低价钛(Ti2+,Ti3+),使钝化膜具有多孔结构和离子渗透性,从而降低了耐蚀性。近年来,研究人员针对于温度和压力的协同作用对钛合金的腐蚀行为进行了探讨。Gao等[65]发现,在高温(160~220℃)和高压(3.84~4.80MPa)的CO2环境下,TC4钛合金表现出优异的抗局部腐蚀性能。吕祥鸿等[66]研究表明,在220℃和4.8MPa的地层水CO2腐蚀环境(pH=7.19)中,TC4钛合金的平均腐蚀速率为0.0012mm/a,仅发生轻微腐蚀。而在温度为180℃和1.33MPa的完井液CO2腐蚀环境(pH=11.01)中,平均腐蚀速率高达0.4247mm/a,局部腐蚀严重,钛合金表面最大坑深达25μm。综上所述,温度和压力对钛合金腐蚀行为的影响显著且复杂。高温和高压条件均会削弱钝化膜的稳定性,显著增加腐蚀速率。在高温高压综合作用的影响下,钛合金的耐腐蚀性能显著下降,表面凹坑深度增加,局部腐蚀现象加剧。

3、局部腐蚀的防护措施

为有效防止钛合金发生局部腐蚀,需综合考虑材料特性、使用环境和制造工艺等多个因素。下文将从合金化、表面改性技术和热处理工艺等三个方面详细阐述提高钛合金耐局部腐蚀性能及腐蚀防护方法。

3.1合金化

合金化是提高钛合金耐蚀性能的有效办法之一。通过添加合金元素和调整其种类及含量,可以改变钛合金的组织结构和化学成分,提高其耐腐蚀性能。常用合金元素包括Al、Mo、V、Fe和Zr,它们可调整钛合金中α相和β相的体积分数。其中,α-相稳定元素Al和中性元素Zr,都可以起到固溶强化作用[22,67]。适量的Al可显著提高抗拉强度,但含量不应超过7%,否则会影响塑性和韧性[34]。Alharbi等[50]

发现Ti-15%Zr合金中Zr元素的添加使钛的腐蚀最小化,消除了点蚀的可能性。这是因为钛合金表面形成的TiO2和ZrO2氧化膜提供了更好的保护作用。另有研究表明[68],Ti-Zr合金表面钝化膜由双层结构组成,包括底部ZrO2层和顶部混合TiO2-ZrO2层,这种氧化膜的结合有助于提高合金的耐腐蚀性能。

V元素是常用的β-相稳定元素,但V会在使用过程中释放有毒的V离子[69]。故研究者们期望用其他β-相稳定元素来取代V,其中,Fe元素低成本且无毒,适量添加Fe元素可在钛合金钝化膜表面形成致密的Fe氧化层,抑制氧化膜的溶解[70,71]。此外,Mo元素作为β-相稳定元素能增加钛合金钝化膜的稳定性,提高耐蚀性。Qiao等[72]通过电化学方法研究发现,Ti-4Al-2V-1Mo-1Fe和Ti-6Al-4V两种合金在模拟海洋环境中浸泡180天后,前者自腐蚀电流密度Icorr为1.51×10-7A/cm2,后者的Icorr为2.23×10-7A/cm2,表明前者具有更高的耐蚀性。Wang等[44]发现Mo元素可增加氢固溶度,溶解更多的氢原子,并有效抑制脆性氢化物的析出,减少氢致开裂倾向。

3.2表面改性技术

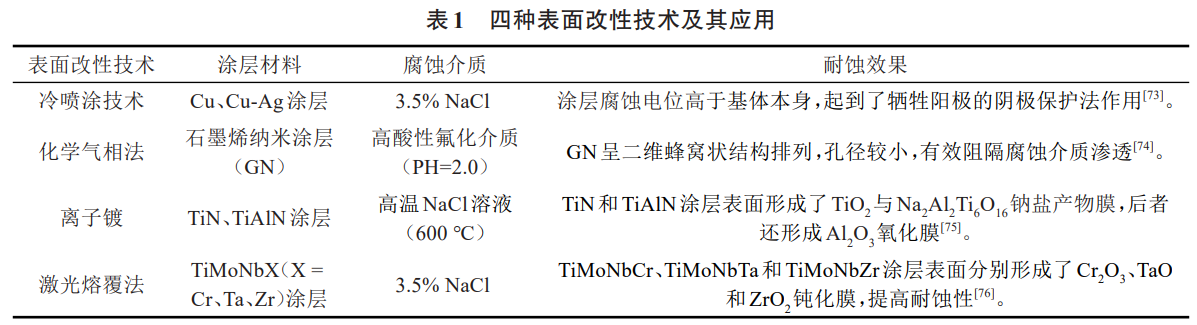

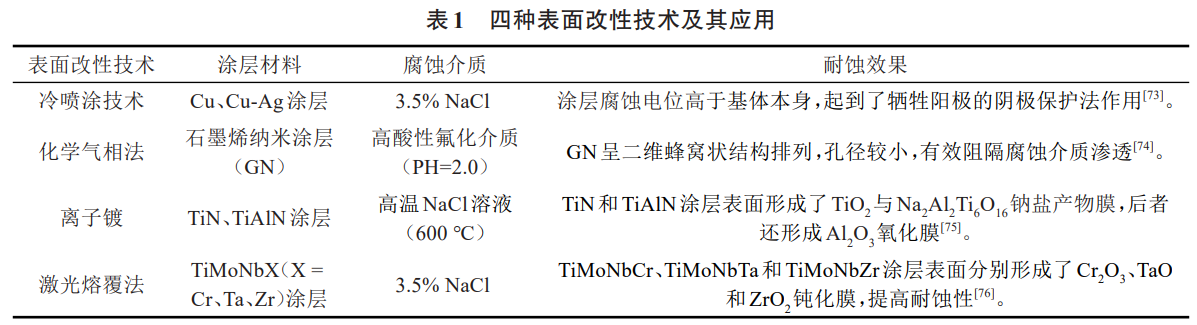

由于腐蚀始于材料表面,因此对钛合金进行表面改性是提高其抗局部腐蚀性能的一种有效措施。其中,在钛合金基体表面制备涂层得到了广泛的研究。目前已经报道了多种用于制备钛合金涂层的表面改性技术,下面主要介绍冷喷涂技术、化学气相沉积法、电弧离子镀法以及激光熔覆法,并在表1中作了归纳。

粟志伟等[73]通过冷喷涂技术在TB10钛合金表面制备Cu、Cu-Ag涂层,评估试样在3.5%NaCl溶液中的耐蚀性能。结果表明,涂层处理后的样品腐蚀电位更低,实现了牺牲阳极的阴极保护效果。此外,Cu-Ag涂层中Ag的添加促进了海水中细菌的死亡,破坏了生物结构,具有更强抑菌作用。

Malhotra等[74]通过化学气相沉积法在TC4ELI钛合金上制备了石墨烯纳米涂层(GN),并与未涂层的钛合金在高酸性氟化介质(PH=2.0)中进行240天浸泡实验。研究发现无涂层钛合金腐蚀速率为0.02mm/a,是GN的2倍。这可能是因为GN是一层单层碳原子,呈二维蜂窝状结构排列,自由π-电子在石墨烯薄膜上下形成了高度电排斥的π-轨道,阻断了芳环内的间隙,防止溶液中的腐蚀性阴离子穿过涂层到达钛合金基体。此外,碳的范德华半径(0.11nm)和石墨烯六方排列的C-C键长度(0.142nm)仅产生0.064nm的孔径,这限制了电解质溶液渗透到钛合金基体表面。因此,该涂层能长期保护钛合金结构的完整性并维持较低腐蚀速率。

Zhang等[75]通过离子镀技术在TC4钛合金表面沉积TiN和TiAlN涂层,研究其在600℃NaCl溶液中的耐蚀性能。结果表明,无涂层的钛合金耐蚀性最差。12μm厚度的TiAlN涂层耐蚀性优于相同厚度的TiN和4μm厚度的TiAlN涂层,这是因为TiAlN涂层腐蚀产物除TiO2和Na2Al2Ti6O16钠盐产物膜外,还包括具有保护作用的Al2O3,有效阻隔了腐蚀介质与钛合金基体接触。

Liu等[76]采用激光熔覆法在TC4钛合金表面沉积了TiMoNbX(X=Cr、Ta、Zr)难熔高熵合金(RHEA)涂层,并研究了这些涂层在3.5%NaCl溶液中的耐蚀性。研究结果表明TiMoNbCr、TiMoNbTa和TiMoNbZr三种涂层的自腐蚀电位分别为-0.230、-0.248以及-0.277V,均高于TC4的自腐蚀电位(-0.397V)。涂层分别形成的Cr2O3、TaO和ZrO2钝化膜有效防止腐蚀发生并减缓腐蚀速率,使RHEA涂层具有较低的腐蚀敏感性。

3.3热处理工艺

热处理工艺是提高钛合金耐蚀性并延长使用寿命的常用方法之一。Peng等[77]研究了高Cu含量Ti-6Al-4V-xCu(x=4.5%、6%、7.5%(质量分数))合金的不同退火温度(720、740、760℃)在0.9%NaCl溶液中的耐蚀性。结果表明,Ti-6Al-4V-4.5Cu-720℃合金表现出最佳耐蚀性,具有最高的自腐蚀电位Ecorr(-0.358V)和最低的自腐蚀电流密度Icorr(3.33×10-8A/cm2)。而Ti-6Al-4V-7.5Cu-760℃的耐蚀性最差,Ecorr最低(-0.410V),Icorr最高(1.44×10-7A/cm2)。此外,随着退火温度的升高,α相和Ti2Cu相体积分数减少,β相体积分数增加,可能会加速三相之间的电偶腐蚀。

Sherif等[78]研究退火温度对热锻Ti-54M合金在2MHCl溶液中的腐蚀情况,发现800℃退火处理的Ti-54M合金表面虽有点蚀现象,但耐蚀性能优于未经退火处理的合金。而在940℃退火后,Ti-54M合金的耐蚀性显著提高。

Su等[79]发现Ti80钛合金在3.5%NaCl溶液中的耐蚀性随退火温度(850~1000℃)的升高而提高,形成了高度致密和稳定的氧化膜。这是由于退火温度的提高导致β相体积分数增加、α相体积分数减小,且β相中含有较高的Nb、Zr、Mo,提高了耐腐蚀性能。此外,α相体积分数的减小减轻了元素的偏析,进一步抑制了α相与β相之间的微电偶腐蚀效应。

Çömez等[80]通过测试了TC4钛合金分别在960℃与1050℃固溶处理1h并水淬后的耐蚀性。发现原始态、960℃与1050℃固溶淬火的钛合金腐蚀速率分别为1.85×10-3、0.66×10-3和0.46×10-3mm/a。热处理后的钛合金腐蚀速率降低了3~4倍。原始态腐蚀速率较高,这可能是由于合金元素(尤其是V)在α相与β相中含量差异较大,形成了电偶腐蚀。而固溶淬火阻碍了V的扩散,使两相中的V元素分布更均匀,从而抑制电偶腐蚀的发生。以上研究结果表明,热处理工艺通过优化温度和相组成,提高了钛合金在不同腐蚀环境下的耐蚀性,显著延长了其使用寿命。

4、结论与展望

随着现代工业对高性能、轻量化、耐腐蚀材料需求增加,钛合金具有广泛的应用前景。尽管目前钛合金在大多数应用环境中具有优异的耐腐蚀性和结构可靠性,然而,在强还原性酸、富卤族阴离子及高温缺氧环境中钛合金的部腐蚀问题仍亟待解决。因此,未来的研究应侧重在以下几个方面:

(1)钛合金在强还原性酸、富卤族阴离子及高温缺氧环境中耐蚀性能较差,易出现点蚀现象。因此,深入研究如何提高钛合金在该工况条件下的耐蚀性能,对促进钛合金的应用具有重要意义。

(2)目前,针对钛合金局部腐蚀的研究主要侧重于中、高温环境。我国东北地区、极地区域最低温度可达零下几十度,钛合金在低温、强腐蚀性环境下所面临的问题鲜有报道。进一步深入研究钛合金在低温、强腐蚀性环境下的局部腐蚀行为对开发在极端气候及特殊应用环境下应用的高性能钛合金尤为重要。

(3)钛合金表面改性时涂层的长期稳定性是最重要的性能之一。但目前的研究大多建立在模拟环境下,实验时间通常在10~100h之间,对钛合金是实际服役性能参考有限。因此,有必要研究材料在真实环境下的长期腐蚀情况,从而为钛合金构件的长期服役安全性评价及预测使用寿命提供有价值的依据。

(4)对于在强腐蚀环境下应用的钛合金,未来的研究还应致力于开发新型防护涂层材料、新型缓蚀剂以及新的表面改性技术,以提高钛合金防护的效率。此外,结合先进探伤技术,开发出针对局部腐蚀区域的涂层修复技术,优化检测及修复方案,提高钛合金构件的安全服役性能和使用寿命。

参考文献:

[1] 刘敏,郭瑜,甄珍,等.电子束选区熔化技术制备Ti-6Al-4V合金 的研究进展[J].粉末冶金工业,2022,32(2):84.

[2] 黄晓刚,何勇,王健,等 .钛及钛合金粉末近净成形技术研究进 展[J].粉末冶金工业,2022,32(3):34.

[3] 梁伟.苛刻腐蚀环境中钛合金管材的界面特性研究[D].西安:西安石油大学,2018.

[4] 何磊 .钛合金海水管路腐蚀与污损防护研究进展[J]. 材料开 发与应用, 2017, 32(3): 12.

[5] 2022年中国钛材(钛加工材)行业现状分析(附产量、消费量、 进出口)「图」_趋势频道-华经情报网[EB/OL].[2023-05-17]https://www.huaon.com/channel/trend/895987.html.

[6] 鲜宁,荣明,李天雷,等 .钛合金在高温高压酸性油气井的应用 研究进展[J].天然气与石油,2020,38(05):96.

[7] Hayden S C, Chisholm C, Grudt R O, et al. Localized corrosion of low-carbon steel at the nanoscale[J]. npj Materials Degrada‐ tion, 2019, 3(1): 1.

[8] CUI Y W, CHEN L Y, LIU X X. Pitting Corrosion of Biomedi‐ cal Titanium and Titanium Alloys: A Brief Review[J]. Current Nanoscience, 2021, 17(2): 241.

[9] Rahimipour S, Rafiei B, Salahinejad E. Organosilanefunctionalized hydrothermal-derived coatings on titanium al‐ loys for hydrophobization and corrosion protection[J]. Progress in Organic Coatings, 2020, 142: 105594.

[10] Prando D, Nicolis D, Bolzoni F, et al. Corrosion resistance en‐ hancement of chemically oxidized titanium through NaOH and H2O2 exposure[J]. Materials and Corrosion, 2019, 70(5): 802.

[11] 李海扬,詹中伟,骆晨,等 .钛合金电解加工点蚀机制研究进展[J].科技导报,2022,40(5):63.

[12] 何石磊,骆鸿,董超,等.钛合金在高温盐酸中腐蚀行为研究[J].焊管,2021,44(09):1.

[13] DAI H, SHI S, YANG L, et al. Recent progress on the corrosion behavior of metallic materials in HF solution[J]. Corrosion Re‐ views, 2021, 39(4): 313.

[14] 林俊辉,淡振华,陆嘉飞,等 .深海腐蚀环境下钛合金海洋腐蚀 的发展现状及展望[J].稀有金属材料与工程,2020,49(3):1090.

[15] Sharma A, Oh M C, Kim J T, et al. Investigation of electro‐ chemical corrosion behavior of additive manufactured Ti-6Al4V alloy for medical implants in different electrolytes[J]. Jour‐ nal of Alloys and Compounds, 2020, 830: 154620.

[16] CHI G, YI D, LIU H. Effect of roughness on electrochemical and pitting corrosion of Ti-6Al-4V alloy in 12 wt.% HCl solu‐ tion at 35 °C[J]. Journal of Materials Research and Technology, 2020, 9(2): 1162.

[17] Prando D, Brenna A, Diamanti M V, et al. Corrosion of Tita‐ nium: Part 1: Aggressive Environments and Main Forms of Degradation[J]. Journal of Applied Biomaterials & Functional Materials, 2017, 15(4): e291.

[18] Seo D I, Lee J B. Effects of competitive anion adsorption (Br¯ or Cl¯) and semiconducting properties of the passive films on the corrosion behavior of the additively manufactured Ti-6Al4V alloys[J]. Corrosion Science, 2020, 173: 108789.

[19] 滕琳,陈旭 .海洋环境中金属电偶腐蚀研究进展[J].中国腐蚀 与防护学报,2022,42(4):531.

[20] 曹文健,汤智慧,原玲,等 .钛合金紧固件用铝涂层抗电偶腐蚀 行为研究[J].装备环境工程,2016,13(01):116.

[21] 曹阳,邹士文,林启皓,等 . 交替盐雾环境下 Ti-15-3 钛合金与MT700/603B连接件的接触腐蚀行为[J].宇航材料工艺,2021, 51(4):147.

[22] 赵平平 .钝化膜对钛合金不同腐蚀形态的影响机制研究[D].合肥:中国科学技术大学,2021.

[23] 解辉,武兴伟,刘斌,等.钛合金/其他金属在海洋环境中的电偶 腐蚀行为的研究进展[J].材料保护,2022,55(4):155.

[24] FAN W, ZHANG Y, TIAN H, et al. Corrosion behavior of two low alloy steel in simulative deep-sea environment coupling to titanium alloy[J]. Colloid and Interface Science Communica‐ tions, 2019, 29: 40.

[25] CHEN Y F, LI Z X, LIU L T, et al. Galvanic corrosion behavior of T2/TC4 galvanic couple in static artificial seawater[J]. Rare Metal Materials and Engineering, 2019, 48(4): 1161.

[26] 杨翔宁,樊伟杰,张勇,等 . 模拟海洋大气环境下 7B04 铝合金 板-TC16钛合金铆钉搭接件电偶腐蚀研究[J].表面技术,2022, 51(5):223.

[27] ZHAO P, SONG Y, DONG K, et al. Effect of passive film on the galvanic corrosion of titanium alloy Ti60 coupled to copper alloy H62[J]. Materials and Corrosion, 2019, 70(10): 1745.

[28] 解辉.船用钛合金与其他金属电偶腐蚀行为及其防护涂层技 术应用研究[D].北京:北京化工大学,2022.

[29] 陈吉会 . 钛合金表面复合防护技术及其电偶腐蚀行为研究[D].西安:西安工业大学,2022.

[30] 张乘玮,付天琳,陈涵悦,等.钛合金缝隙腐蚀、离子渗氮与表面 纳米化的研究进展[J].表面技术,2019,48(11):114.

[31] 林启皓,邹士文,张镇华,等.盐雾环境中2A12铝合金与钛合金 搭接件的缝隙腐蚀行为[J].腐蚀与防护,2021,42(09):1.

[32] Rajendran N, Nishimura T. Crevice corrosion monitoring of ti‐ tanium and its alloys using microelectrodes[J]. Materials and Corrosion, 2007, 58(5): 334.

[33] PANG J, Blackwood D J. Corrosion of titanium alloys in high temperature near anaerobic seawater[J]. Corrosion Science, 2016, 105: 17.

[34] YANG J, SONG Y, DONG K, et al. Research progress on the corrosion behavior of titanium alloys[J]. Corrosion Reviews, 2023,41(1): 5.

[35] Joseph S, Lindley T C, Dye D, et al. The mechanisms of hot salt stress corrosion cracking in titanium alloy Ti-6Al-2Sn-4Zr6Mo[J]. Corrosion Science, 2018, 134: 169.

[36] LI Y, PEI Z, Zaman B, et al. Effects of plastic deformations on the electrochemical and stress corrosion cracking behaviors of TC2 titanium alloy in simulated seawater[J]. Materials Re‐ search Express, 2018, 5(11):116516.

[37] 边美华,彭家宁,尹立群,等 .应力应变下 TC2钛合金在模拟海 水环境中的腐蚀行为[J].表面技术,2019,48(04):270.

[38] LI G, SUN C. High-temperature failure mechanism and defect sensitivity of TC17 titanium alloy in high cycle fatigue[J]. Jour‐ nal of Materials Science & Technology, 2022, 122: 128.

[39] 李文桔,张慧霞,张宏泉,等 .温度对钛合金应力腐蚀行为的影 响[J].中国腐蚀与防护学报,2023,43(01):111.

[40] Cauwels M, Depraetere R, De Waele W, et al. Influence of elec‐ trochemical hydrogenation parameters on microstructures prone to hydrogen-induced cracking[J]. Journal of Natural Gas Sci‐ ence and Engineering, 2022, 101: 104533.

[41] 马成,崔彦发,张青,etal. 中锰 TRIP 钢氢致开裂性能研究现状 与进展[J].中国腐蚀与防护学报,2022,42(6):885.

[42] Kim J, Plancher E, Tasan C C. Hydrogenation-induced lattice expansion and its effects on hydrogen diffusion and damage in Ti-6Al-4V[J]. Acta Materialia, 2020, 188: 686.

[43] QIAO Y, XU D, WANG S, et al. Effect of hydrogen charging on microstructural evolution and corrosion behavior of Ti-4Al2V-1Mo-1Fe alloy[J]. Journal of Materials Science & Technol‐ ogy, 2021, 60: 168.

[44] WANG Q, LIU X, ZHU T, et al. Mechanism of hydrogeninduced defects and cracking in Ti and Ti-Mo alloy[J]. Interna‐ tional Journal of Hydrogen Energy, 2023, 48(15): 5801.

[45] Prando D, Brenna A, Diamanti M V, et al. Corrosion of tita‐ nium: Part 2: Effects of surface treatments[J]. Journal of Ap‐ plied Biomaterials & Functional Materials, 2018, 16(1): 3.

[46] ZHAO P, SONG Y, DONG K, et al. Corrosion behavior of dualphase Ti-6Al-4V alloys: A discussion on the impact of Fe con‐ tent[J]. Journal of Alloys and Compounds, 2021, 858: 157708.

[47] Sure J, Vishnu D S M, Kumar R V, et al. Corrosion perfor‐ mance of electrochemically prepared Ti-5Ta-2Nb alloy in con‐ centrated nitric acid[J]. Materials Today Communications, 2021, 26: 101786.

[48] Ningshen S, Sakairi M, Suzuki K, et al. Corrosion performance and surface analysis of Ti-Ni-Pd-Ru-Cr alloy in nitric acid solu‐ tion[J]. Corrosion Science, 2015, 91: 120.

[49] ZHAO H, XIE L, XIN C, et al. Effect of molybdenum content on corrosion resistance and corrosion behavior of Ti-Mo tita‐ nium alloy in hydrochloric acid[J]. Materials Today Communi‐ cations, 2023, 34: 105032.

[50] Alharbi H F, Bahri Y A, Sherif E S M. Influence of Zirconium on the corrosion passivation of Titanium in simulated body fluid [J]. Crystals, 2021, 11(11): 1391.

[51] Sherif E S M. A comparative study on the corrosion of pure tita‐ nium and titanium-12%zirconium alloy after different exposure periods of time in sodium chloride solution[J]. AIP Advances, 2024, 14(3): 035314.

[52] DENG T, ZHONG X, ZHONG M, et al. Effect of scandium on microstructure and corrosion resistance of Ti64 alloy in NaCl solution[J]. Materials Characterization, 2023, 197: 112671.

[53] DENG C, ZHAO Z, HU H, et al. Comparisons of I¯ and Cl¯ concentrations on the corrosion behavior of TA4 titanium alloy in azeotropic acetic acid solutions[J]. Journal of Physics: Con‐ ference Series, 2022, 2368(1): 012009.

[54] WANG Z B, HU H X, LIU C B, et al. The effect of fluoride ions on the corrosion behavior of pure titanium in 0.05M sulfu‐ ric acid[J]. Electrochimica Acta, 2014, 135: 526.

[55] WANG Z B, HU H X, ZHENG Y G, et al. Comparison of the corrosion behavior of pure titanium and its alloys in fluoridecontaining sulfuric acid[J]. Corrosion Science, 2016, 103: 50.

[56] QIN P, CHEN L Y, LIU Y J, et al. Corrosion and passivation be‐ havior of laser powder bed fusion produced Ti-6Al-4V in static/ dynamic NaCl solutions with different concentrations[J]. Corro‐ sion Science, 2021, 191: 109728.

[57] CUI Y W, CHEN L Y, CHU Y H, et al. Metastable pitting corro‐ sion behavior and characteristics of passive film of laser pow‐ der bed fusion produced Ti-6Al-4V in NaCl solutions with dif‐ ferent concentrations[J]. Corrosion Science, 2023, 215: 111017.

[58] Selva S, Bignon Q, Raynal A, et al. Corrosion of titanium al‐ loys in pressurised water at 300 °C: Kinetics and modelling[J]. Corrosion Science, 2021, 190: 109646.

[59] Selva S, Bignon Q, Raynal A, et al. Corrosion of titanium al‐ loys in pressurised water at 350 degrees C and 17.5 MPa[J]. Corrosion Science, 2022, 201: 110268.

[60] DAI J, SUN C, WANG A, et al. High temperature oxidation and hot corrosion behaviors of Ti2AlNb alloy at 923 K and 1023 K[J]. Corrosion Science, 2021, 184: 109336.

[61] 柳皓晨,范林,张海兵,等.钛合金深海应力腐蚀研究进展[J].中 国腐蚀与防护学报,2022,42(02):175.

[62] LI G, CHEN X, ZHOU F, et al. Self-powered soft robot in the Mariana Trench[J]. Nature, 2021, 591(7848): 66.

[63] LIU R, CUI Y, ZHANG B, et al. Unveiling the effect of hydro‐ static pressure on the passive films of the deformed titanium al‐ loy[J]. Corrosion Science, 2021, 190: 109705.

[64] DONG J J, FAN L, ZHANG H B, et al. Electrochemical perfor‐ mance of passive film formed on Ti-Al-Nb-Zr alloy in simu‐ lated deep sea environments[J]. Acta Metallurgica Sinica (Eng‐ lish Letters), 2020, 33(4): 595.

[65] GAO W, LV X, XIE J, et al. Corrosion resistance of titanium alloy OCTG in severe environment[J]. Xiyou Jinshu Cailiao Yu Gongcheng/Rare Metal Materials and Engineering, 2018, 47: 151.

[66] 吕祥鸿,高文平,谢俊峰,等 .钛合金油管在苛刻井下环境中的 抗腐蚀性能研究[J].热加工工艺,2017,46(6):58.

[67] Seo B, Park H K, Park C S, et al. Effect of alloying elements on corrosion properties of high corrosion resistant titanium alloys in high concentrated sulfuric acid[J]. Materials Today Commu‐ nications, 2023, 34: 105131.

[68] LIU H, YANG J, ZHAO X, et al. Microstructure, mechanical properties and corrosion behaviors of biomedical Ti-Zr-MoxMn alloys for dental application[J]. Corrosion Science, 2019, 161: 108195.

[69] 贾庆功,吴洁蓓,张嘉,等 .粉末冶金法制备钛基羟基磷灰石生 物复合材料的研究进展[J].粉末冶金工业,2024,34(3):122.

[70] LU J, ZHAO Y, NIU H, et al. Electrochemical corrosion behav‐ ior and elasticity properties of Ti-6Al-xFe alloys for biomedical applications[J]. Materials Science and Engineering: C, 2016, 62: 36.

[71] Leshetla M, Klenam D E, van der Merwe J, et al. Corrosion re‐ sistance of iron-containing experimental titanium alloys ex‐ posed to simulated body fluids[J]. Materials and Corrosion, 2022, 73(8): 1298.

[72] QIAO Y, XU D, WANG S, et al. Corrosion and tensile behav‐ iors of Ti-4Al-2V-1Mo-1Fe and Ti-6Al-4V titanium alloys[J]. Metals, 2019, 9(11): 1213.

[73] 粟志伟,周艳文,郭诚,等 . 冷喷涂 Cu(Ag)涂层对 TB10 钛合金 的生物污损防护[J].材料保护,2022,55(9):1.

[74] Malhotra R, HAN Y, Nijhuis C A, et al. Graphene nanocoating provides superb long-lasting corrosion protection to titanium al‐ loy[J]. Dental Materials, 2021, 37(10): 1553.

[75] Zhang M, Feng Y, Wang Y, et al. Corrosion behaviors of nitride coatings on titanium alloy in NaCl-Induced hot corrosion[J]. Acta Metallurgica Sinica (English Letters), 2021, 34(10): 1434.

[76] ZHANG M, FENG Y, WANG Y, et al. Corrosion behavior of TiMoNbX (X = Ta, Cr, Zr) refractory high entropy alloy coat‐ ing prepared by laser cladding based on TC4 titanium alloy[J]. Materials, 2023, 16(10): 3860.

[77] PENG C, LIU Y, LIU H, et al. Optimization of annealing treat‐ ment and comprehensive properties of Cu-containing Ti6Al4VxCu alloys[J]. Journal of Materials Science & Technology, 2019, 35(10): 2121.

[78] Sherif E S M, El Danaf E A, Abdo H S, et al. Effect of annealing temperature on the corrosion protection of hot swaged Ti-54M alloy in 2 M HCl pickling solutions[J]. Metals, 2017, 7(1): 29.

[79] SU B, LUO L, WANG B, et al. Annealed microstructure depen‐ dent corrosion behavior of Ti-6Al-3Nb-2Zr-1Mo alloy[J]. Jour‐ nal of Materials Science & Technology, 2021, 62: 234.

[80] Çömez N, Yurddaskal M, Durmuş H. Effect of solutionizing and quenching treatment on Ti6Al4V alloy: a study on wear, cavitation erosion and corrosion resistance[J]. Journal of Mate‐ rials Science, 2023, 58(24): 10201.

相关链接