钛合金具有较高的刚度、强度以及良好的耐蚀性、耐热性、生物相容性等一系列优点,被广泛应用于航空航天、武器装备、生物医疗等领域[1-5]。钛合金被制成零部件使用时,如果材料微区成分不均匀,必然会引起宏观及微观组织异常,而这种异常会使材料在整体上表现为性能不均匀,最终萌生疲劳裂纹源,降低使用寿命,成为飞机、装甲车的极大安全隐患[6-7]。

目前针对钛合金缺陷的分析主要集中在棒材、小规格锻件以及板材[8-15]。张杰等人[8]将φ250mm的TC4钛合金棒材改锻为80mm×125mm方棒后,产生开裂缺陷,经分析是由于海绵钛微弱氧化熔化后形成低密度偏析,严重氧化熔化后形成富氧的夹杂,在变形过程中由于脆性大导致开裂。郑翠萍等人[9]通过对TC6钛合金锻棒低倍样片上的亮斑和暗斑缺陷进行分析,发现亮斑为富α偏析,暗斑为富β偏析。孙继峰等人[10]对φ150mm的TC18钛合金锻棒进行低倍组织观察时,发现大面积不均匀深色区域,对其进行分析后认为是由于熔炼过程中产生成分偏析致使锻造后形成了β斑。张雷等人[11]对TC4钛合金板材组织不均处进行分析,发现此缺陷属于熔炼过程控制不当引起的富钛偏析。由上述研究可见,虽然目前钛合金的加工技术已经较为成熟,但在工业化试制、生产中,大规格铸锭在熔炼、锻造过程中由于制备工艺不当极易造成夹杂、偏析、气孔、开裂等缺陷。为此,以某企业生产的有缺陷的大规格TC4钛合金锻件为研究对象,通过金相、X射线衍射、能谱、电子背散射衍射等方法分析缺陷性质及其产生原因,以避免再次出现类似问题,为后续TC4钛合金锻件工业化生产提供技术指导。

1、实验

1.1实验材料

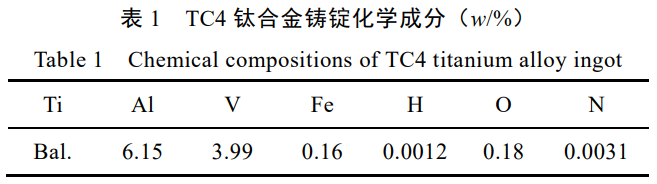

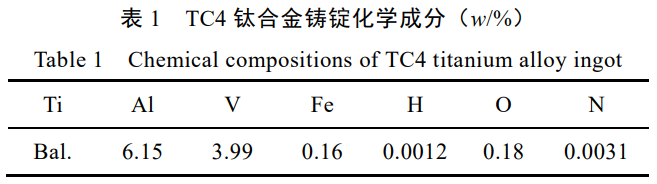

实验材料为经3次真空自耗电弧熔炼(VAR)制备的φ720mmTC4钛合金铸锭,其化学成分见表1,符合GB/T3620.1—2016标准要求。在1100℃以上对铸锭进行开坯锻造,再在两相区多火次锻造,加工成φ1400mm×400mm的大规格锻件。

1.2实验方法

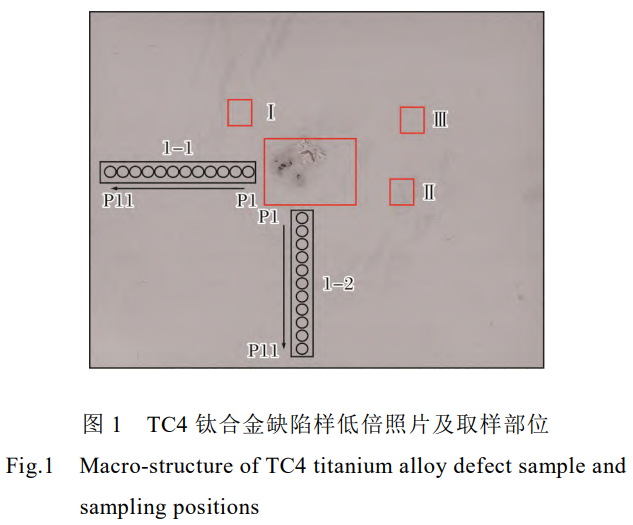

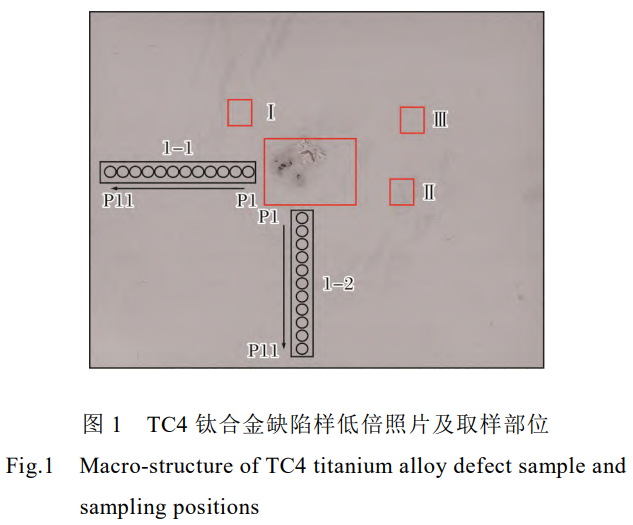

将锻件切割成2份,采用超声检测其内部质量。在对锻件扫查时发现一处超标缺陷,确定缺陷深度后沿锻件横截面(LT)剖取低倍试样。经过低倍观察发现,孔洞附近存在不规则的黑斑,如图1所示。其中,孔洞范围约30mm×4mm,位于锻件中央部位。由于孔洞区域较大,无法对其整体分析,所以采用直读光谱对孔洞附近的成分进行分析,并标记为1-1和1-2,从靠近孔洞区域到边缘取11个点检测Al、V、Fe元素含量。采用MeltFlow软件对TC4钛合金铸锭熔炼过程补缩工艺进行模拟,分析冒口元素分布情况。在低倍试样上选取3个典型位置进行显微组织分析,其中位置Ⅰ包含黑斑区和正常区域,位置Ⅱ为纯黑斑区,位置Ⅲ为正常区域。采用光学显微镜观察黑斑区显微组织,腐蚀液由HF、HNO3、H2O按体积比1:3:5配制。采用X射线衍射仪(XRD)进行宏观织构测试。利用场发射扫描电镜(SEM)配备的电子背散射衍射(EBSD)探头进行织构分析,并用附带的能谱仪(EDS)进行微区成分分析。

2、结果与分析

2.1成分及显微组织分析

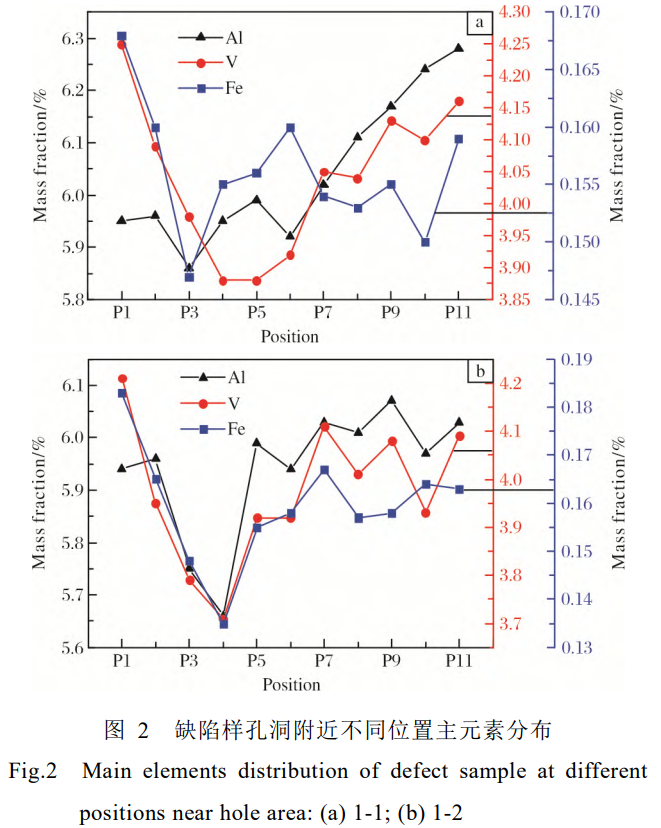

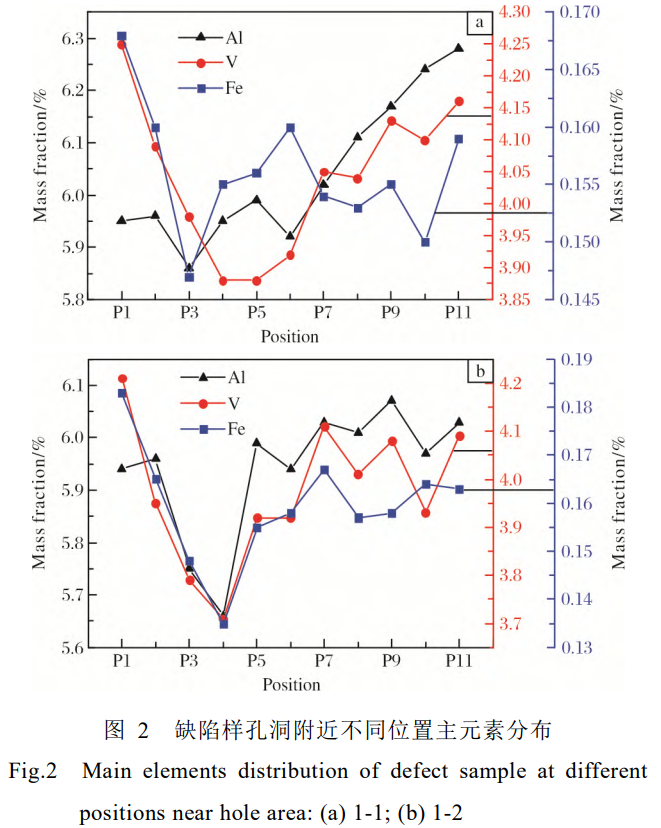

对缺陷样孔洞附近的Al、V、Fe元素含量进行分析,结果如图2所示。从靠近孔洞区域到远离孔洞区域,Al元素含量的变化为先增加后减小,在P3、P4位置附近达到最低值,之后再次增加;V、Fe元素含量变化趋势为先减少,同样在P3、P4位置附近达到最低值,然后逐渐增加,11个点当中Al含量最大差值为0.42%,V含量最大差值为0.37%,Fe含量最大差值为0.021%。

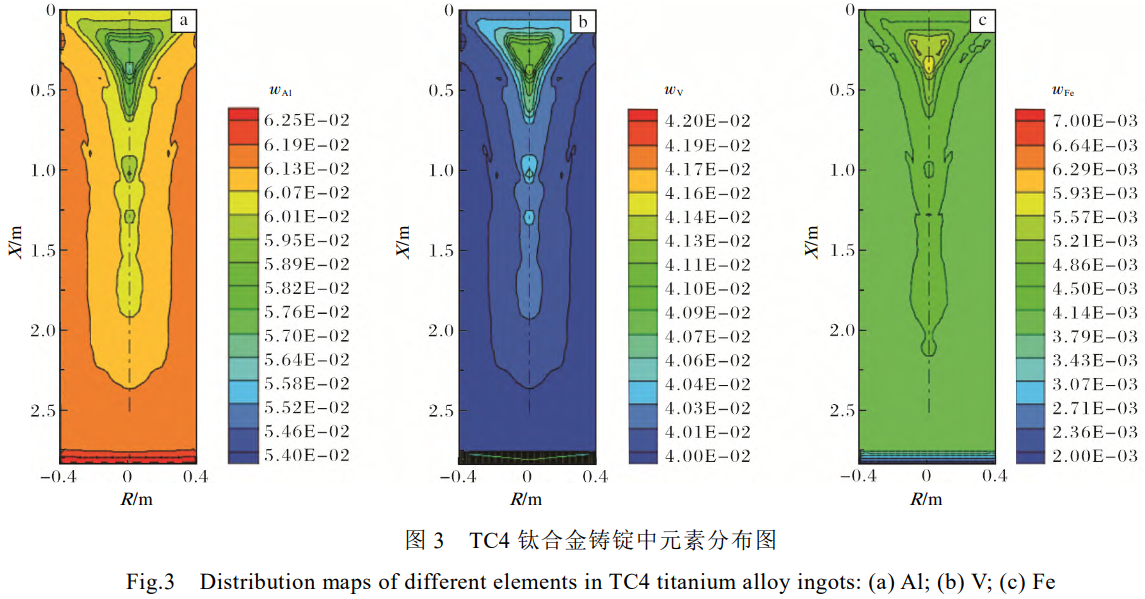

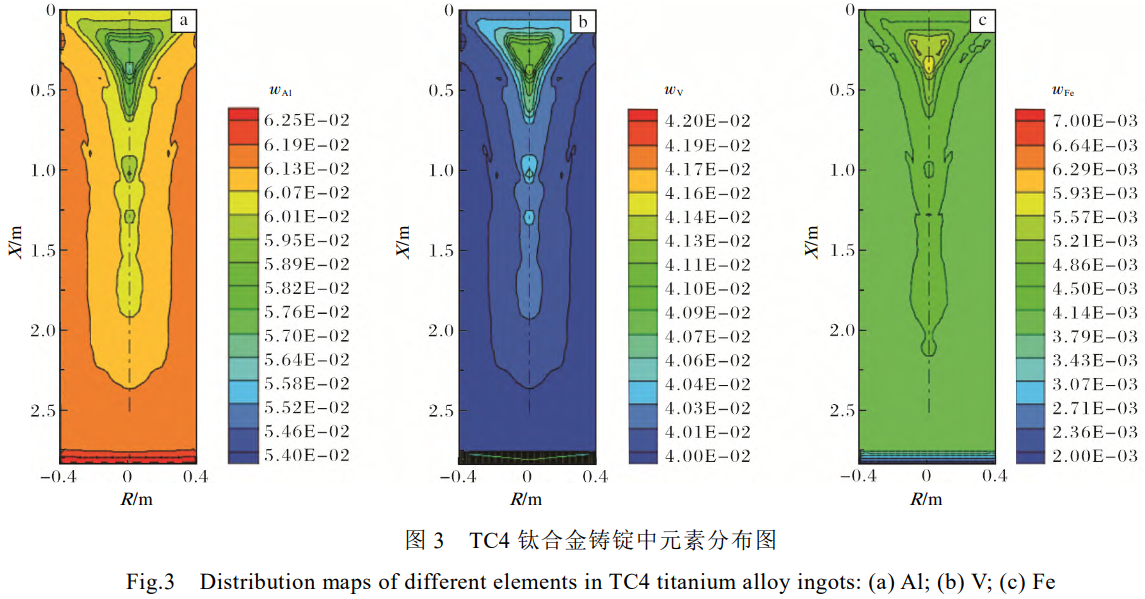

为了更好地阐述不规则孔洞产生的原因,采用MeltFlow软件对此TC4钛合金铸锭熔炼过程中Al、V、Fe元素的分布情况进行了分析,结果如图3所示。VAR熔炼属于顺序熔炼,在此过程中凝固时间是决定铸锭质量的一个重要参数,铸锭上部的凝固时间等于或者大于下部的凝固时间,冒口位置最后凝固,且冒口处容易出现疏松、缩孔等冶金缺陷。从图3可以看出,Al和V、Fe在铸锭冒口处的含量分布相反,Al在冒口处含量变少,V和Fe在冒口处含量增加,这与图2的元素分布特征相对应,只有Al含量是先增加后下降,且3种元素最低点均在P3、P4位置,所以初步推断,TC4钛合金锻件出现不规律的孔洞缺陷是由于铸锭的冒口没有切除干净,导致部分缩孔缺陷残留在锻件中。

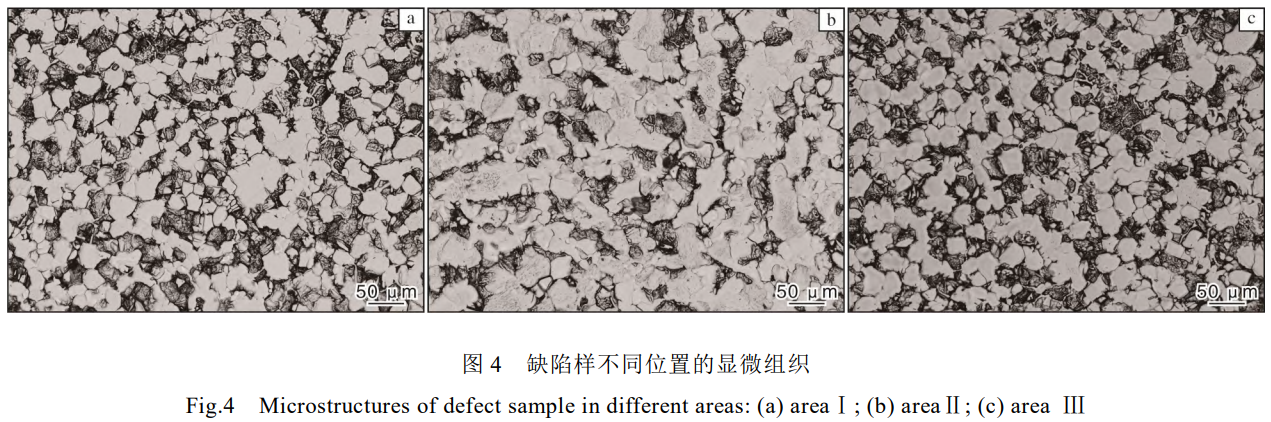

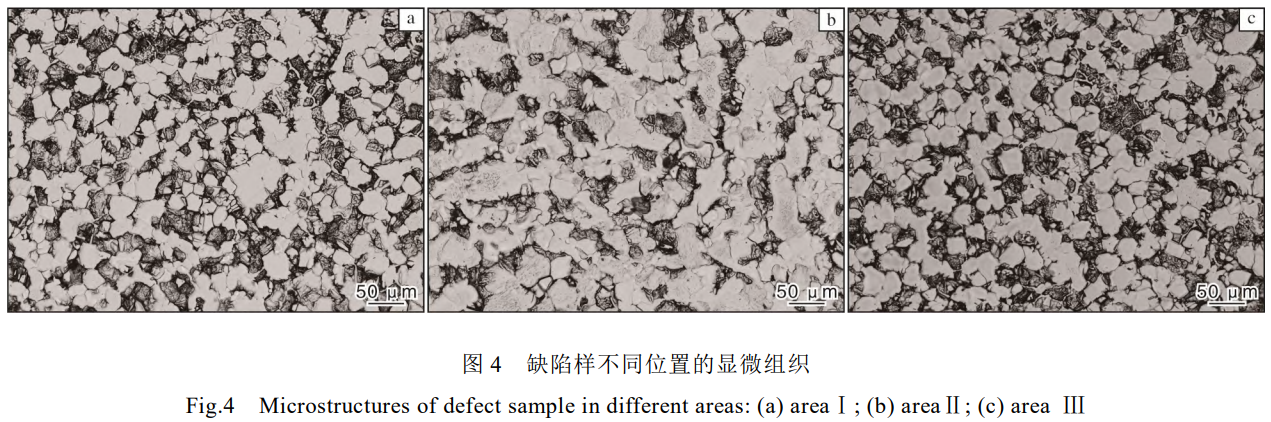

图4为缺陷样不同位置的显微组织。从图4可知,位置Ⅰ的平均晶粒尺寸为17.4μm,位置Ⅱ的平均晶粒尺寸为18.4μm,位置Ⅲ的平均晶粒尺寸为17.0μm,可见黑斑区的晶粒较大。位置Ⅰ和位置Ⅲ的初生α相含量相近,约为60%,组织类型均为等轴晶粒,位置Ⅱ(黑斑区)组织表现为明显的等轴组织,晶粒较大,较位置Ⅰ、位置Ⅲ的初生α相含量明显增加,约为74%。黑斑区α相含量增加,说明存在α相稳定元素的偏析。从显微组织可以初步判断,黑斑区的缺陷为偏析缺陷。

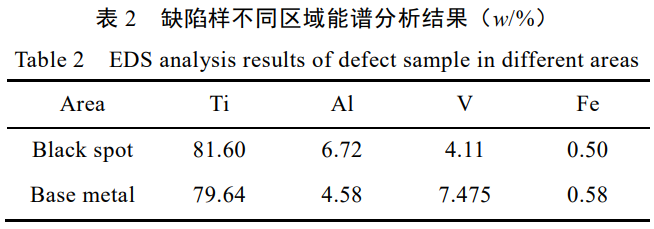

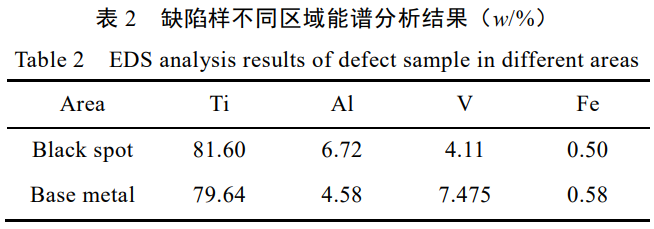

2.2能谱分析

对缺陷样黑斑区(位置Ⅱ)和基体区(位置Ⅲ)进行能谱分析,结果如表2所示。从表2可知,黑斑区Al元素含量较基体区高,V元素含量较基体区低,进一步论证了α相稳定元素(Al)偏析引起了组织缺陷,导致黑斑区组织形态与基体存在差异。该TC4钛合金铸锭采用的是VAR熔炼,在冶炼过程中,由于中间合金、海绵钛粒度分布不均造成合金元素分布不均而引起局部区域合金元素贫化或富集,致使该区域的相变点偏离正常的相变点,在之后的锻造过程中就容易出现异常组织,形成冶金缺陷。由此可见,熔炼过程中的微观偏析是引起某些组织缺陷和宏观偏析的根本原因,致使TC4钛合金锻件低倍样片上表现出明显的黑斑。

2.3织构分析

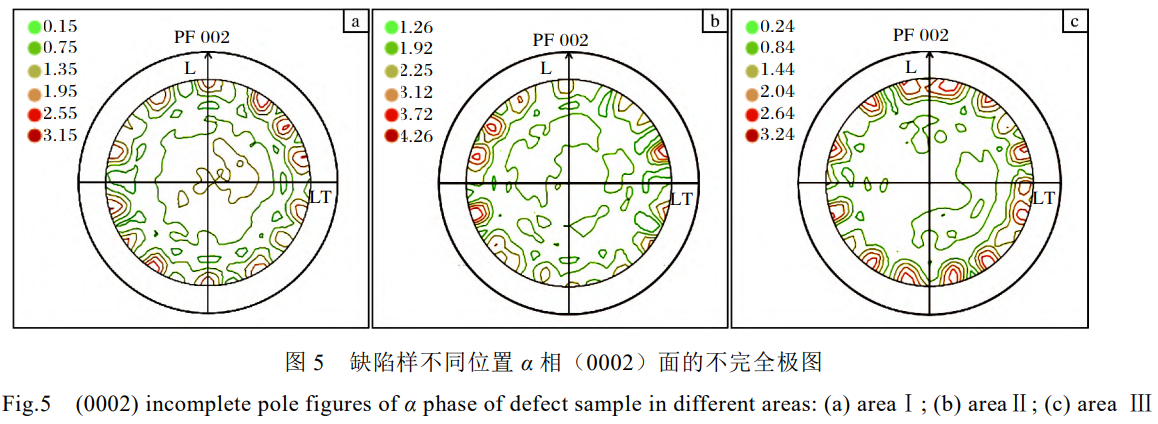

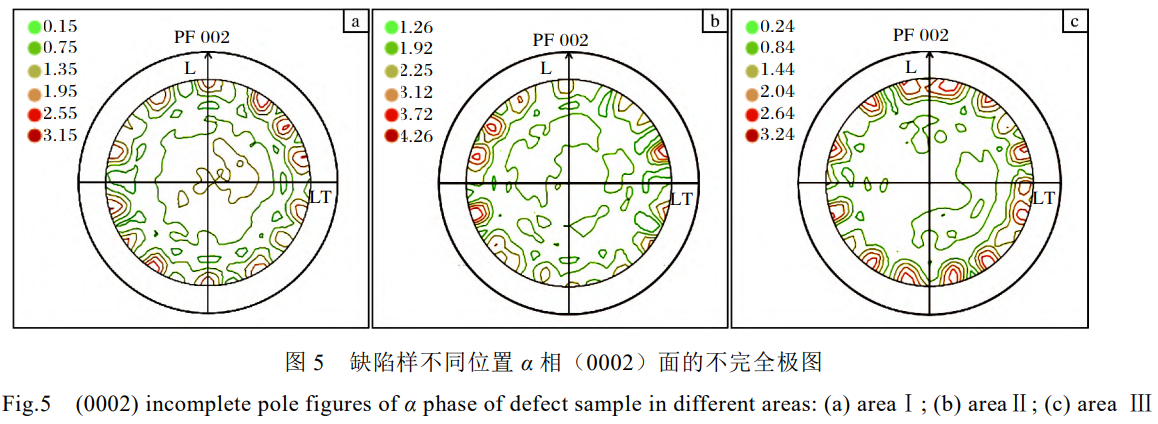

利用XRD对缺陷样进行宏观织构分析,得到不同位置α相(0002)面的不完全极图,如图5所示。由图5可知,缺陷样不同位置的织构极密度值不同,且整体织构取向不集中。位置Ⅰ与位置Ⅲ的织构极密度相似,分别为3.15、3.24,位置Ⅱ的极密度值略高,为4.26,说明黑斑区较正常区有较强的取向性。位置Ⅰ和位置Ⅲ的织构取向集中在纵向(L)、横向(LT)±15°~±45°范围内,黑斑区的织构取向集中在纵向(L)、横向(LT)±15º范围内。该TC4钛合金锻件除了开坯锻造在β单相区进行,其他火次变形均在两相区进行,且α-Ti为密排六方晶体,滑移系较少,α-Ti在塑性变形过程中主要依靠孪晶[19],使得晶粒的取向随着变形而发生改变,由图4可知,正常区和黑斑区均未发现孪晶,因此不同位置的织构取向较为相似。

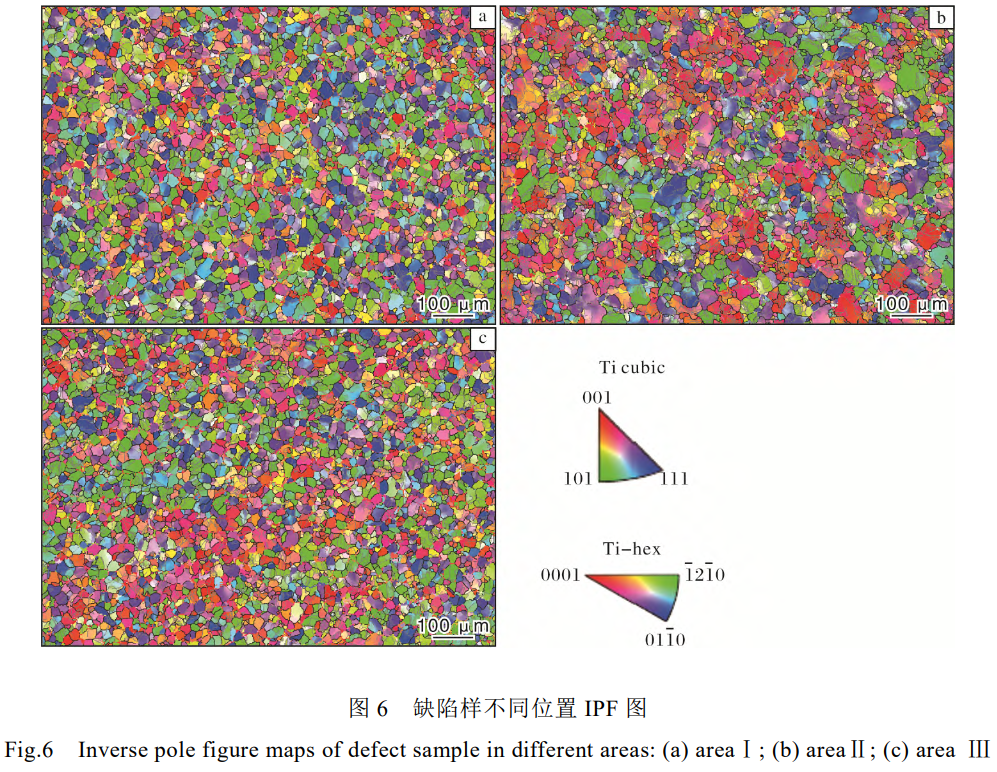

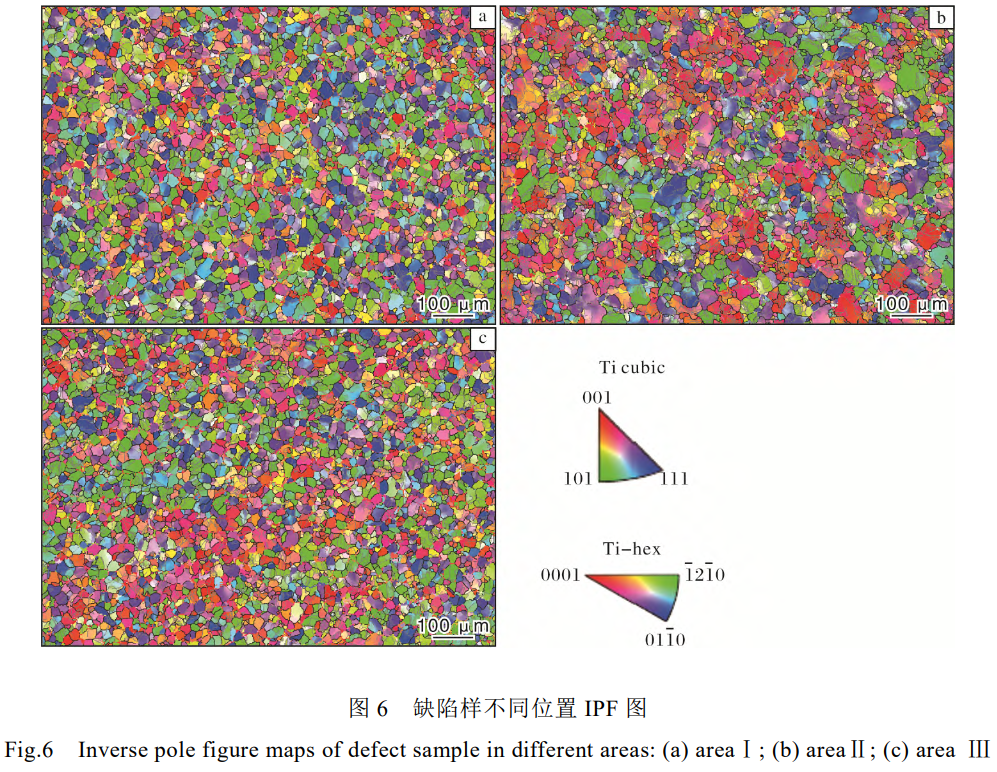

黑斑区组织异常的原因并不能完全用XRD极图解释。图6为利用EBSD测得的TC4钛合金锻件不同位置的取向成像图(IPF)。图6中晶粒的不同颜色代表不同晶体取向,红色代表ND∥<0001>,绿色代表ND∥<1120>,蓝色代表ND∥<0110>。由图6可以看出,位置Ⅱ红色较多,代表晶粒ND∥<0001>的取向较多;位置Ⅰ小角度晶界(2º~15º)占比为24.9%,大角度晶界(≥15º)占比为75.1%,位置Ⅱ黑斑区小角度晶界占比为30.0%,大角度晶界占比为70.0%,位置Ⅲ基体区小角度晶界占比为25.7%,大角度晶界占比为74.3%。黑斑区的组织由于晶粒取向高度集中(集中在ND∥<0001>),小角度晶界明显较正常组织区域多,说明黑斑区的组织异常造成了晶体取向略有差异,且黑斑区织构取向较强,这与图5分析结果一致。小角度晶界具有较低的晶界能和迁移速率,表现出不同的晶粒长大特性,具有小角度晶界的晶粒长大速度受阻,而具有大角度晶界的晶粒有较快的长大速度[16-17],在相同温度、锻造条件下,容易长大的晶粒则易发生破碎重组,转变成小晶粒,所以正常区域晶粒尺寸要比黑斑区晶粒尺寸小。已有研究表明,强织构会阻碍正常晶粒长大并诱发异常晶粒长大[18],位置Ⅱ晶粒较大,也是由于强织构诱发晶粒长大,究其主要原因,是因为缺陷处微观成分(Al)的偏析,致使锻件在两相区锻造过程中α相再结晶等轴化产生差别,最终导致偏析区域产生强织构,诱发晶粒长大。

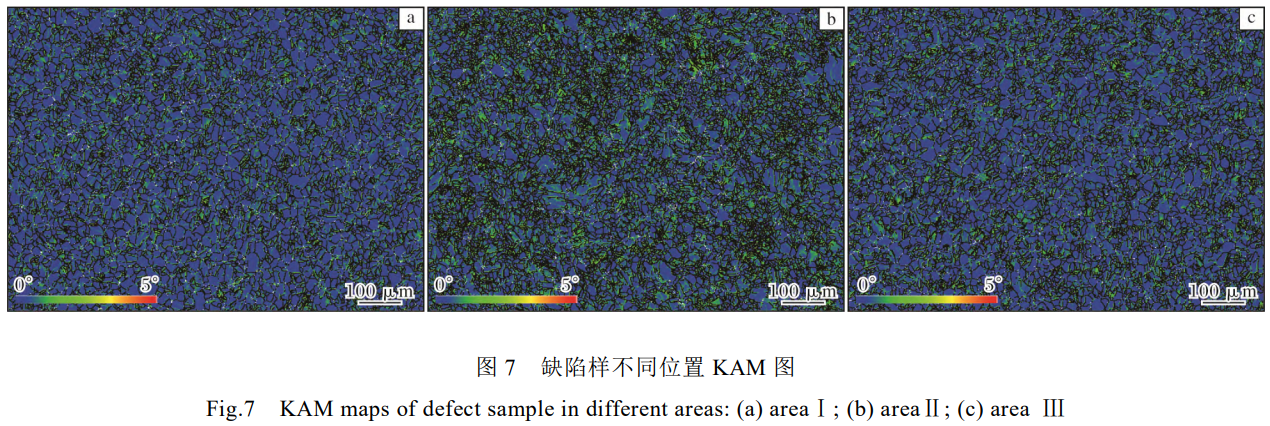

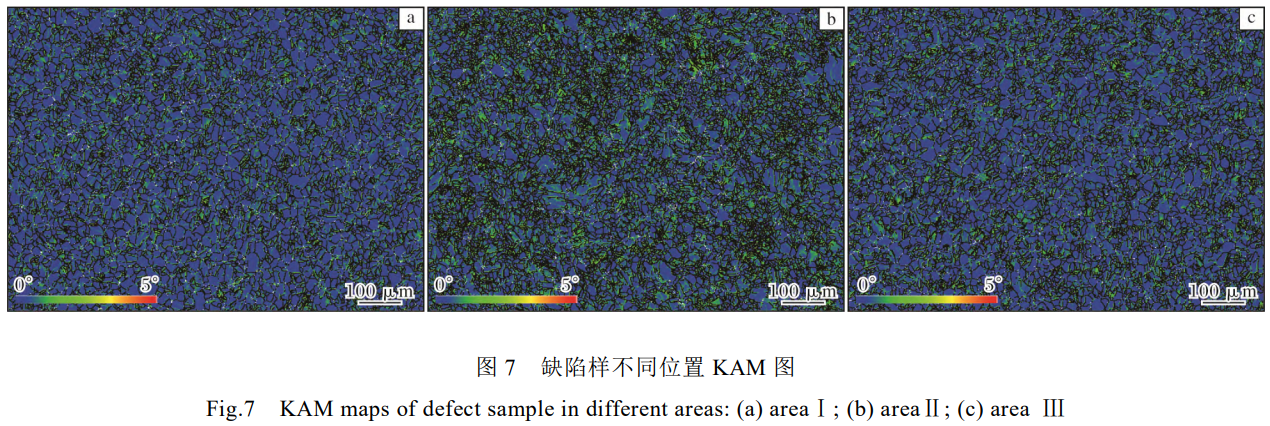

图7为缺陷样不同位置的局部取向差(kerenl average misorientation,KAM)分布图。由图7可以看出,位置Ⅱ相较于位置1、位置Ⅲ的应力更集中,说明黑斑区α相的晶格畸变要大于正常区域。钛合金在变形过程中会引起晶粒内部的位错运动,在不同区域通过位错密度协调实现晶粒间的连续应变[18],且肉眼可见位置Ⅱ的绿色区域面积更大,说明应力更为集中,因而位置Ⅱ晶格畸变更加严重,侧面推测晶粒内部位错密度较大,这与图5、图6分析结果一致。位置Ⅱ的小角度晶界占比较高,且织构强度高度集中在ND方向。

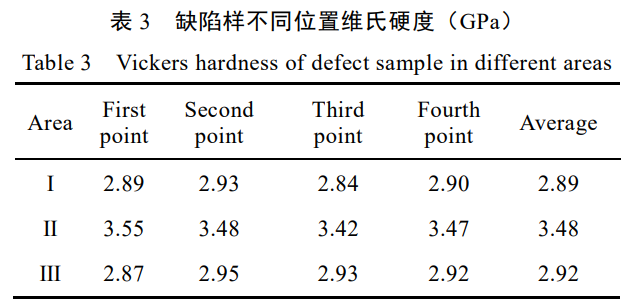

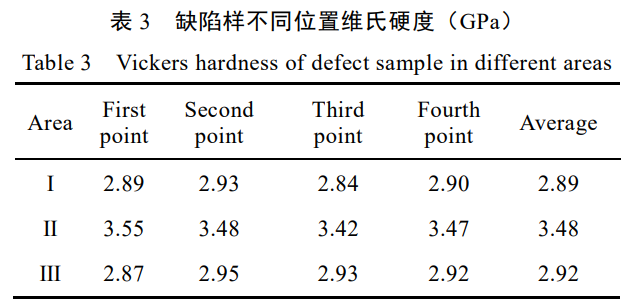

2.4硬度检测

表3为缺陷样不同位置的维氏硬度。由表3可见,缺陷区和正常区域的硬度值有显著差异。位置Ⅰ与位置Ⅲ硬度值相近,位置Ⅱ黑斑区的平均维氏硬度为3.48GPa,高出正常区0.56GPa,这与图7分析结果一致。位置Ⅱ应力较为集中,且由图6结果可知,位置Ⅱ小角度晶界占比高,推测由于大的变形量使其内部位错密度提高,并产生了位错累积[19],故其硬度相对来说也较高。

3、结论

(1)采用真空自耗电弧炉熔炼TC4钛合金铸锭,根据主要元素分布情况以及铸锭熔炼元素分布规律,推测孔洞缺陷产生的原因是由于铸锭冒口没有切除干净,导致部分缩孔缺陷残留在锻件中,属于加工缺陷范畴。为了更好地消除此类缺陷,建议在铸锭扒皮、切除头尾的过程中做好检验工作。

(2)根据对微观组织、微区成分及织构的分析,推测TC4钛合金锻件低倍样片的黑斑缺陷是由α相稳定元素偏析引起的,属于富Al偏析,为冶金缺陷。为了消除此类缺陷,建议在钛合金冶炼过程中提高电极的压制和焊接质量,严格控制海绵钛、中间合金的纯净度和粒度。

参考文献References

[1] Jing Z Q, Sun Y H, Liu R, et al. Effect of vacuum arc remelting process parameters on macrosegregation in TC4 titanium alloy[J]. Rare Metal Materials and Engineering, 2023, 52(3):815-822.

[2] Peng X N, Guo H Z, Shi Z F, et al. Microstructure characterization and mechanical properties of TC4-DT titanium alloy after thermo mechanical treatment[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(3): 682-689.

[3] Williams D N, Eppelsheimer D S. The cold rolled texture of titanium[J]. JOM, 1953, 5(10): 1378-1382.

[4] Wang S Y, Zhang Y D, Schuman C, et al. Study of twinning/detwinning behaviors of Ti by interrupted in situ tensile tests[J]. Acta Materialia, 2015, 82: 424-436.

[5] 李磊, 韩飞孝, 周敏, 等. 叶片用小规格 TC4 棒材的组织和 织构研究[J]. 稀有金属材料与工程, 2023, 52(11): 3909- 3914.

[6] 刘莹, 曲周德, 王本贤. 钛合金 TC4 的研究开发与应用[J].兵器材料科学与工程, 2005, 28(1): 47-50.

[7] 李玉海, 左柏强, 蔡雨升, 等. 低高温双重热处理对激光选 区熔化 TC4 钛合金断裂韧性影响[J]. 稀有金属材料与工程, 2022, 51(5): 1864-1872.

[8] 张杰, 文宁, 廖强. TC4 钛合金棒材缺陷分析[J]. 特钢技术, 2014(3): 15-18.

[9] 郑翠萍, 田园, 李雅馨, 等. TC6 钛合金棒材偏析缺陷分析[J]. 世界有色金属, 2020(7): 179-180.

[10] 孙继锋, 黄爱军, 闵新华, 等. TC18 锻棒钛合金低倍显微 组织大面积缺陷分析[J]. 热处理, 2016, 31(1): 49-52.

[11] 张雷, 张伟, 郑亚星, 等. TC4 钛合金板材缺陷分析[J]. 冶 金与材料, 2024, 44(5): 61-63.

[12] 张彦飞, 田永武, 符浩. 钛合金铸件缺陷类型及无损检测 工艺优化[J]. 铸造工程, 2023, 47(6): 6-10.

[13] 和磊. TC18 钛合金低倍缺陷分析[J]. 热处理技术与装备, 2022, 43(1): 27-30.

[14] 李宗科, 李晓婷, 周栋. TC11 钛合金棒料缺陷分析[J]. 热 处理, 2024, 39(1): 45-48.

[15] 郭征, 贠鹏飞, 何伟. Ti80 钛合金棒材黑斑缺陷分析[J].科学与信息化, 2020(30): 94-95.

[16] Liu C M, Liu Z J, Zhu X R, et al. Research progress on dynamic recrystallization of magnesium and magnesium alloys[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(1): 1-12.

[17] 张继祥, 关小军. 异常晶粒长大的 Monte Carlo 模拟[J]. 中 国有色金属学报, 2016, 16(10) : 1689-1697.

[18] Ivasishina O M, Shevchenkoa S V, Semiatinb S L. Modeling of abnormal grain growth in textured materials[J]. Scripta Materialia, 2004, 50(9): 1241-1245.

[19] 王少阳, 王文盛, 伍群兰, 等. TC4-DT 钛合金锻件的一种 异常低倍组织[J]. 热加工工艺, 2019, 48(13): 177-180.

相关链接