高温钛合金,又称耐热钛合金,是能在400-600℃保持较高强度,可于高温环境长期应用的钛合金。其具有诸多特性。在工作温度范围内,它有较高的瞬时和持久强度、较好的蠕变抗力与良好的热稳定性能,在室温下具备较好的塑性,室温与高温下的抗疲劳性能也佳。高温钛合金按组织可分为α型、近α型、α+β型和β型。α型钛合金退火后为单一α相,一般无法热处理强化,有中低强度、良好的缺口韧性和高温蠕变性能等,但加工性能差。近α型合金在α型基础上加入少量β稳定元素,兼具α型合金优点,加工性能因β相得以改善,可热处理强化,综合性能良好,是热强钛合金的主要类型。α+β型钛合金含有α和β稳定元素,组织以α相为主并含一定量β相,具有较高的高温拉伸强度、室温拉伸塑性和较好的室温低周疲劳强度,可通过热处理调整性能。β型钛合金加入Mo、V、Cr等元素,强度高、冲压性能优良,可淬火和时效强化。

在应用领域方面,高温钛合金主要用于航空航天领域,制造航空发动机的压气机部件,如盘、叶片、导向器等,能减轻结构重量,提高发动机推重比和使用性能。在一些高温工业环境如化工、冶金等领域,也可能用于制造关键部件。典型的合金牌号有Ti-6Al-4V(TC4),是美国研制的第一种实用钛合金,使用温度300-350℃,综合性能良好、成本低。Ti-6242的使用温度为540℃,有强度、蠕变强度、韧性和热稳定性的良好结合及良好焊接性能。IMI-834是英国研制的近α型合金,使用温度达600℃,有较高的蠕变抗力和抗疲劳裂纹扩展能力。Ti-1100是美国的近α型钛合金,使用温度600℃。BT36是俄罗斯研制的含W的8元复杂钛合金,可在600℃工作,W提高了合金的室温强度、持久强度和抗蠕变性能。高温钛合金的发展趋势主要包括提高使用温度,突破600-650℃的限制,俄罗斯已研制出650℃使用的合金。同时,采用快速凝固/粉末冶金技术研制钛合金也是方向之一,可使使用温度提高到650℃以上。另外,开发以TiAl为基体的金属间化合物新型耐热钛合金,期望获得更高的高温性能和损伤容限性能。以下是永益钛针对航空航天领域用高温钛合金材料体系的深层次分析:

一、材料体系与核心牌号

高温钛合金按使用温度分级,以合金设计和强化机制为核心差异点:

1、500℃级合金

TC11 (Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)

特性:α+β双相合金,通过Mo、Zr固溶强化和Si元素提升蠕变抗力,抗拉强度≥1030 MPa,500℃持久强度≥640 MPa。

升级工艺:高温变形强韧化处理可将使用温度从500℃提升至520℃。

TC4 (Ti-6Al-4V)

局限:常规使用温度≤400℃,400℃时抗拉强度≥620 MPa,适用于中低温部件。

2、550℃级合金

Ti55 (TA32):成分为Ti-5Al-4Sn-2Zr-1Mo-0.25Si-1Nd,添加Nd(钕)形成稀土氧化物强化晶界,热强性和热稳定性优异,用于发动机燃烧室。

Ti633G (Ti-5.5Al-3.5Sn-3Zr-1Nb-0.3Mo-0.3Si-0.2Gd):Gd(钆)细化晶粒,抗蠕变性和疲劳性能突出。

3、600℃~650℃级合金

Ti60 (TA33):成分为Ti-5.8Al-4.8Sn-2Zr-1Mo-0.35Si-0.85Nd,通过高Nb(铌)含量和稀土复合强化,600℃抗拉强度≥685 MPa,但量产仍受限。

Ti65:短时服役温度达750℃,用于高超声速飞行器头锥。

700℃+短时合金

铸造Ti-Al-Sn-Zr-Mo-Si-W-Nb-Y合金:创新添加W(钨)和Y(钇),Y₂O₃钉扎晶界,750℃抗拉强度达450 MPa(较Ti750合金提升40%),适用于高超声速飞行器蒙皮。

二、核心性能与强化机制

1、高温力学性能对比

| 牌号 | 使用温度(℃) | 抗拉强度(MPa) | 持久强度(MPa) | 关键强化机制 |

| TC4 | ≤400 | ≥620 (400℃) | ≥570 (400℃/100h) | Al/V固溶强化 |

| TC11 | ≤520 | ≥685 (500℃) | ≥640 (500℃/50h) | Mo/Si晶界强化 |

| Ti55 | ≤550 | ≥570 (500℃) | ≥470 (500℃/100h) | 稀土氧化物弥散 |

| Ti60 | ≤600 | ≥685 (600℃) | 研究阶段 | Nb/稀土协同 |

| Ti65 | ≤650 (短时750) | 未公开 | 未公开 | 高合金化+微纳结构 |

2、特殊性能突破

抗蠕变性:Si元素促进硅化物析出,阻碍位错滑移(如Ti633G在550℃蠕变速率降低30%)。

抗氧化性:Y元素形成致密Y₂O₃膜,抑制氧扩散(700℃氧化增重率<2 mg/cm²·h)。

组织均匀性:均匀化锻造技术消除β晶粒偏析,提升大规格棒材心部性能一致性(如Φ300mm TC11棒材强度波动≤10%)。

三、航空航天领域应用分析

1、航空发动机

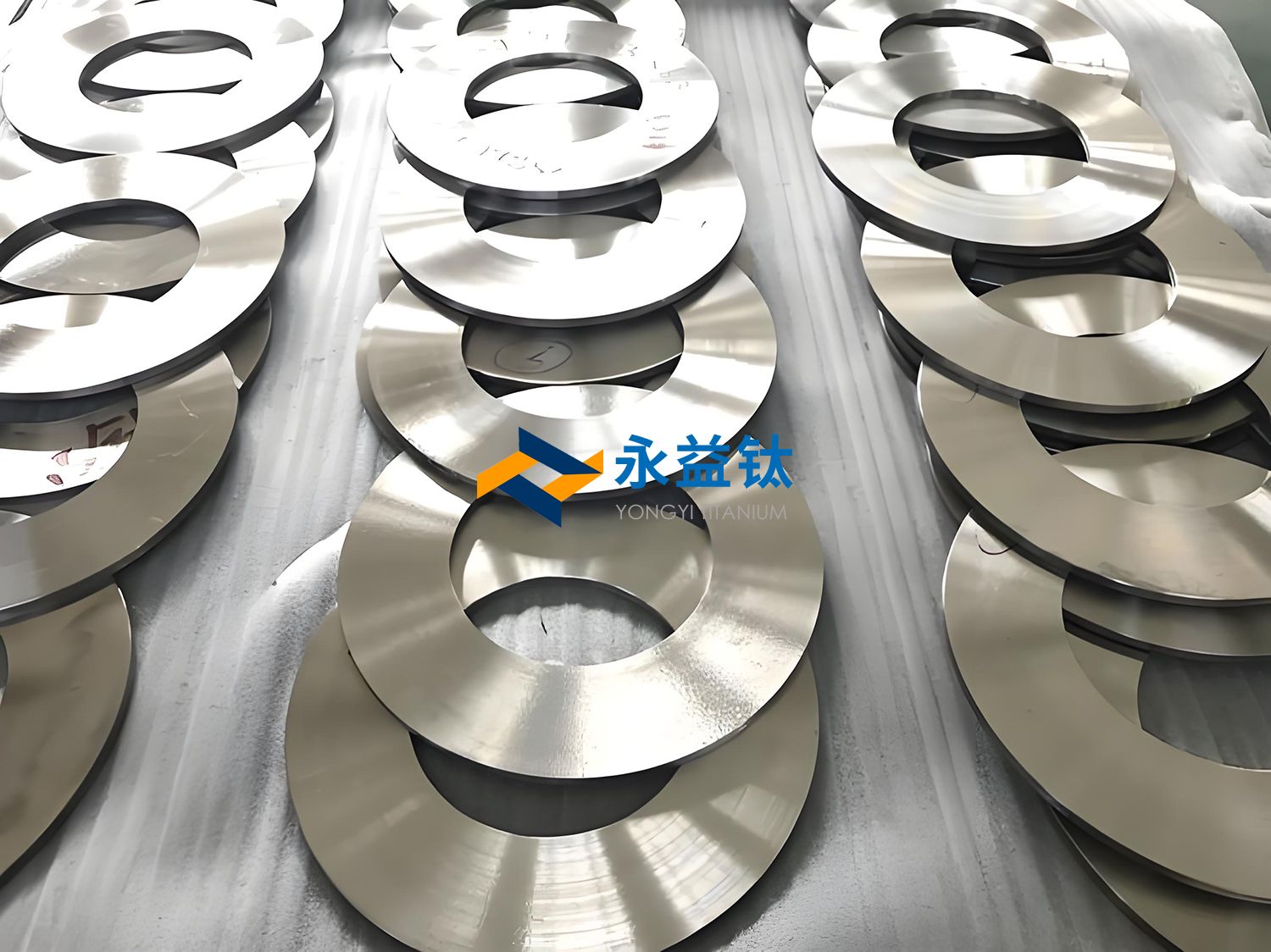

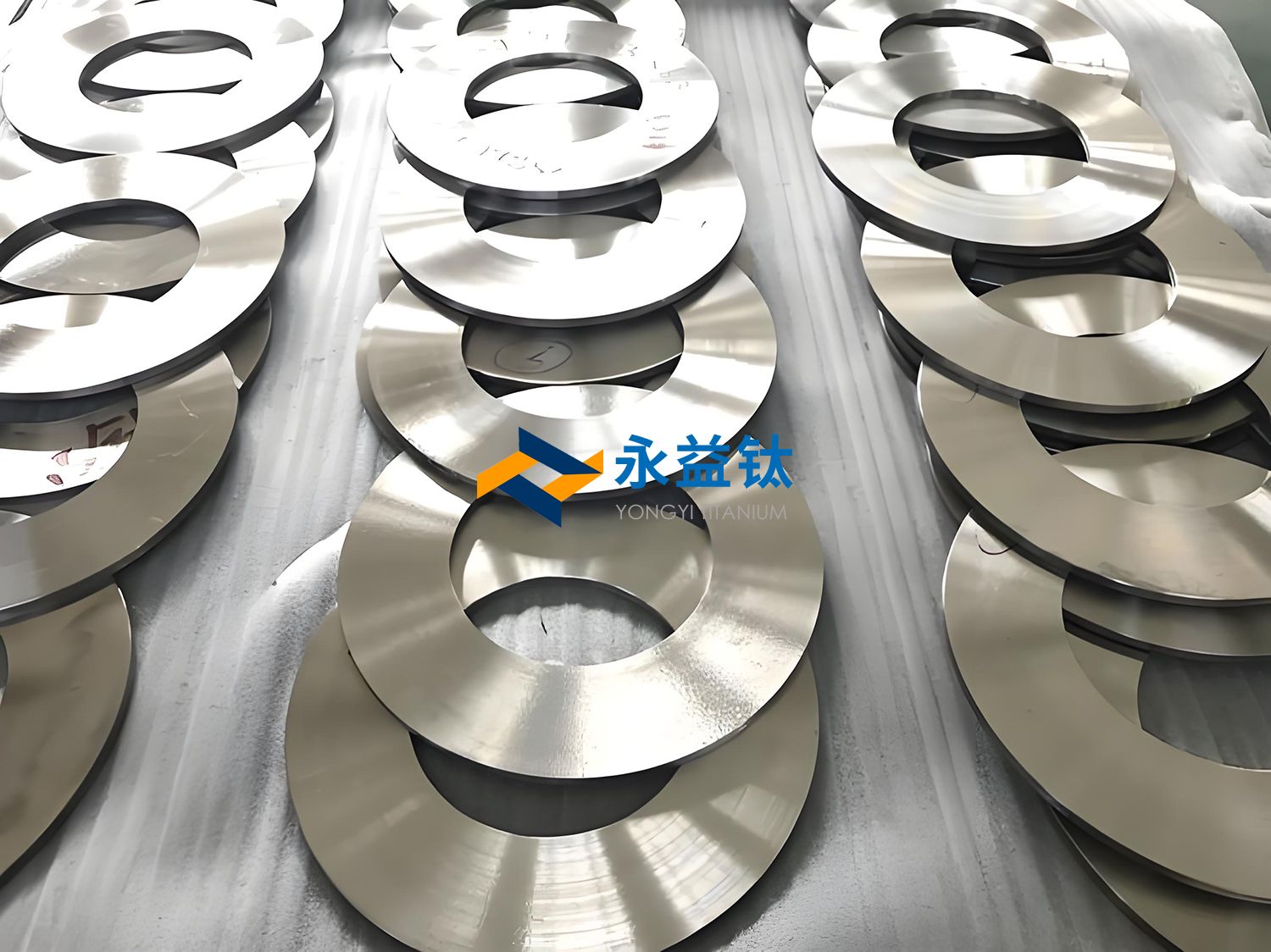

压气机部件:TC11用于高压压气机盘,承受650 MPa离心应力(设计余量1.3倍)。

燃烧室筒体:Ti55因耐燃气腐蚀,取代镍基合金减重35%。

叶片:Ti60整体叶盘在600℃工况下服役,比传统钢制部件减重40%。

2、高超声速飞行器

蒙皮与头锥:Ti65短时耐750℃气动加热,导热系数低(7.2 W/m·K),减少热传导至内部结构。

热结构紧固件:Ti53311S(550℃级)兼具高瞬时强度与焊接性,用于卫星发动机喷注器。

3、火箭系统

液氢燃料箱:TC4 ELI(超低间隙元素)在-196℃保持高韧性,用于长征五号贮箱。

涡轮泵转子:TC11经双重退火(860℃+650℃),提升500℃热稳定性。

四、标准体系与质量控制

1、中国标准体系

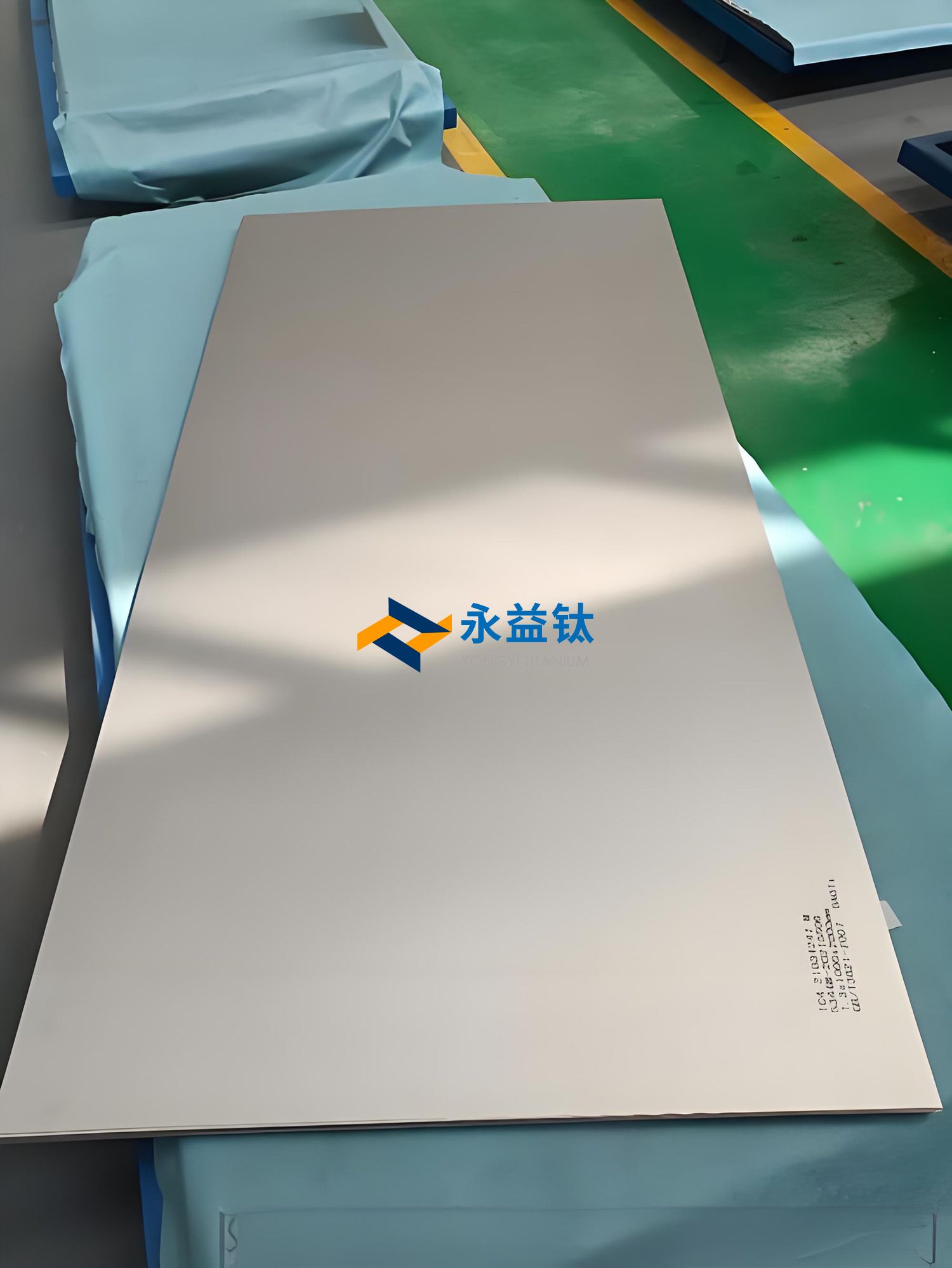

基础标准:GB/T 2965-2007《钛及钛合金棒材》规定TC4、TC11等牌号的室温/高温性能及热处理制度。

高温专项标准:

GB/T 38915-2020:航空航天用高温钛合金锻件

GB/T 38917-2020:高温钛合金棒材(新增Ti55、Ti60牌号)。

2、核心检测要求

无损检测:HB 7716规定Φ>100mm棒材需全体积超声波探伤,缺陷阈值≤φ2mm(严于ASTM B348的φ4mm)。

成分控制:航空级TA15要求氧含量≤0.13%(工业级≤0.15%),氢含量≤0.0125%。

热处理规范:TC11采用阶梯退火(860℃→650℃),持久寿命较普通退火提升3倍。

五、发展趋势与挑战

1、材料创新方向

超高温合金:TiAl基合金(如Ti₃Al)目标900℃,TiAl-Nb基合金突破1000℃。

复合材料:TP-650(TiC颗粒增强钛基复合材料)提升650℃抗蠕变性。

增材制造适配:开发球形度≥95%的Ti60粉末,满足激光沉积成形需求。

2、工艺瓶颈

大规格棒材均匀性:Φ>500mm棒材心部晶粒度控制难(需突破多向锻造+梯度冷却技术)。

铸造缺陷控制:700℃级铸造钛合金需解决缩孔率≤0.5%的难题。

3、标准升级需求

新增Ti65、TB17(Ti-5Al-2Sn-2Zr-4Mo-4Cr)等牌号指标。

融合损伤容限设计(如TC4 ELI的低温韧性指标)。

结论

高温钛合金正向更高温域(650→1000℃)、更优强韧匹配(稀土/纳米强化)、更大构件(整体叶盘/机身框)演进。未来突破依赖于 “成分设计-制备工艺-标准体系”三位一体创新:

短时高温部件:铸造Ti-Al-Sn-Zr-Mo-Si-W-Nb-Y合金率先应用于高超声速飞行器;

长时耐热部件:Ti60/Ti65配合均匀化锻造技术,逐步替代镍基合金;

极端环境部件:TiAl基合金与复合材料抢占1000℃技术高地。

相关链接