引言

增材制造技术是一种以零部件模型为蓝本的快速成型先进制造技术,在航空、航天和船舶等行业的超复杂、高精度零部件制造领域展现出巨大的应用潜力[1-3]。激光同轴送丝增材制造技术是将打印丝材从环形中空激光内部送入沉积熔池,配合制造零件所需的运动轨迹进行快速成型的增材制造技术,其兼具激光粉末增材精度高和电弧增材效率高的优势,且增材过程方向灵活度更高,试件各向异性小,成为当前研究的热点[4-5]。

TC4具有良好的综合力学性能,工程化用量占钛合金材料的一半,是应用最广泛的钛合金材料之一[6-8]。为推动TC4钛合金激光同轴送丝增材制造技术的工程化应用,国内外各研究机构进行了一定的前期技术研究。Churruca[9]等人比较了TC4钛合金激光同轴送丝增材制造与送粉增材制造的试件性能,两者性能相近,但同轴送丝增材制造在效率和成本上具有巨大优势;Du[10]和Ding[11]等人探索0.4mmTC4丝材激光同轴送丝增材制造的成形精度,并结合红外热成像技术分析了热循环过程,预测试样的尺寸;ValentineCazaubon[12]等人研究了1.2mmTC4丝材激光同轴送丝增材时激光头的移动速度对增材试件的外观影响最大;Kelbassa[12]等人证明了采用较细的TC4丝材进行激光同轴送丝增材制造可以实现复杂零件的近净成形;FrankSilze[14]等人的研究表明6个小功率激光头组成的同轴送丝激光头可以实现1.0mmTC4丝材低氧吸入和无方向性的增材制造。

上述研究主要集中在TC4钛合金激光同轴送丝激光增材试件的成形工艺,对试件工程化应用关注的力学性能的系统性研究相对较少。本研究采用1.2mmTC4钛合金丝材进行激光同轴送丝增材制造试验,研究了增材试件在不同方向和高度下的微观组织与力学性能之间的关系,为TC4钛合金激光同轴送丝增材制造技术的工程化应用提供一定的技术支撑。

1、试验材料和方法

试验采用直径1.2mm的TC4丝材作为原材料,其化学成分如表1所示。基板为40mm×150mm×150mm的TC4板材。激光同轴送丝增材制造的原理如图1所示,以6kW光纤激光器为热源,以机器人和变位机作为运动系统,推拉式送丝机将丝材送入激光加工头,试验在氩气室内进行,氩气流量为15~25L/min,确保增材过程中氩气室的氧含量低于50ppm,主要增材制造工艺参数如表2所示。

试验前使用钛丝轮对基板表面的氧化膜进行清理,并用丙酮清除油污和灰尘。

采用如图2所示的蛇形正交路径进行试件增材试验,每一层采用循环往复的方式堆积,奇偶层的堆积方向相互垂直,层层正交。采用数字射线(DR)技术对增材制造试件内部的气孔、未熔合等缺陷进行检验。用线切割的手段,对增材试件进行分割截取金相和力学性能试验试样,取样方向和位置如图3所示,沿纵横两个方向截取金相试样(尺寸10mm×40mm×60mm),经打磨、抛光、腐蚀后使用金相显微镜(OLYMPLUSGX71型)观察金相组织,使用FEIScio2双光束扫描电子显微镜、EBSD电子背散射衍射信息采集系统观察显微组织和晶粒取向。

沿纵横两个方向,按GB/T228.1—2021制取标准拉伸试样(平行段5mm),采用INSTRON5985-250kN材料试验机进行拉伸试验,依照GB/T229—2020制取V型冲击试样(10mm×10mm×55mm),采用ZBC2602-B摆锤式冲击试验机在室温(25℃)进行冲击试验,对增材试件的力学性能进行系统研究。

2、试验结果

2.1增材试件成形及截面形貌

TC4钛合金激光同轴送丝增材试件的表面形貌如图4所示,试件表面光滑均匀,呈银白色,无飞溅,有明显的鱼鳞纹。这表明激光的功率、离焦量和送丝速度等增材的工艺参数匹配良好,增材过程对钛合金的保护效果良好。

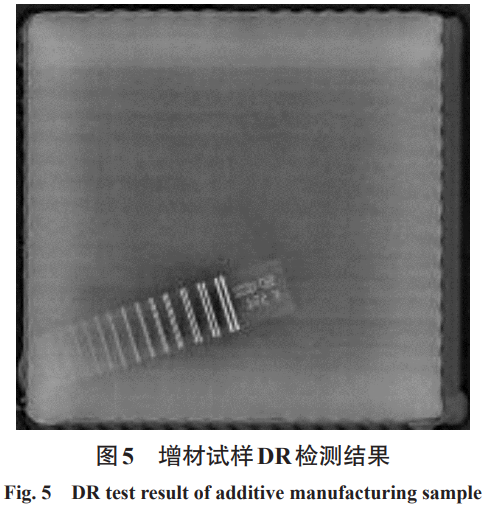

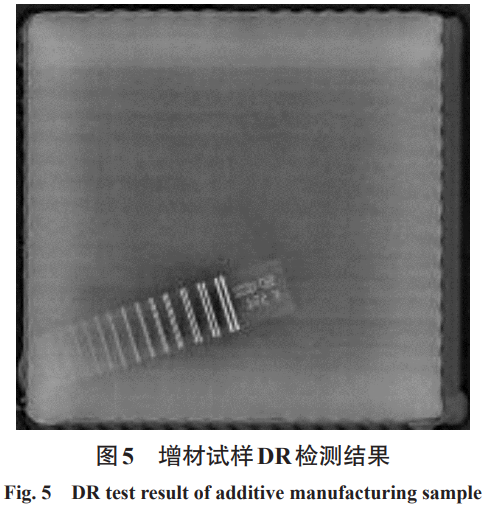

增材制造试件数字射线(DR)检测结果如图5所示,试样内部沉积焊道纹理均匀,无气孔、裂纹和未熔合等缺陷,检测结果满足NB/47014.2—2015承压设备无损检测的射线的Ⅰ级合格要求。

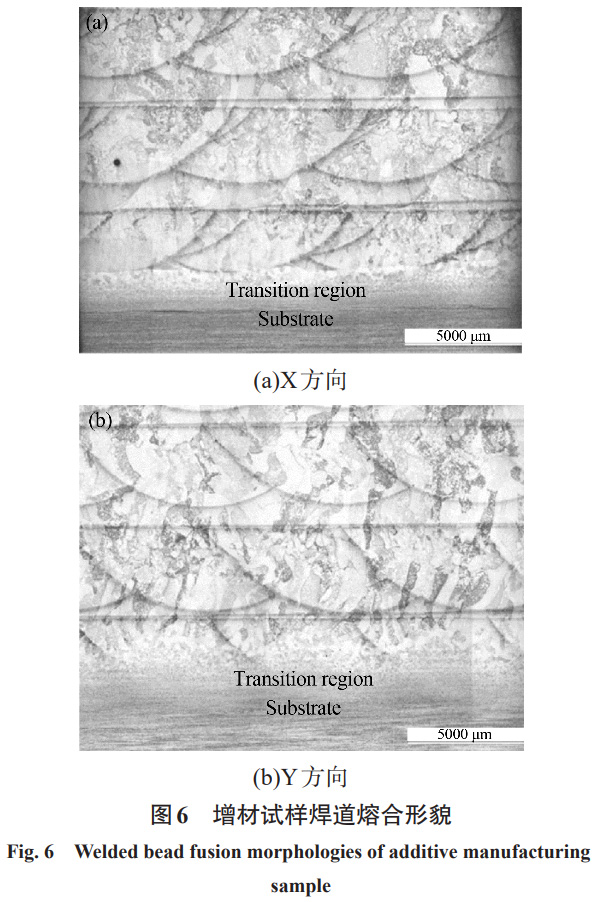

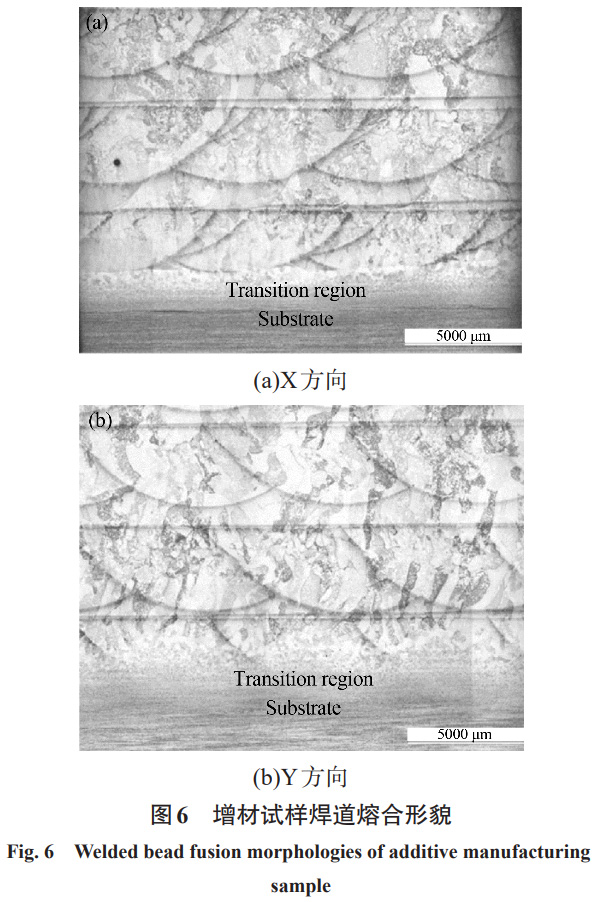

增材试件在横向(X)和纵向(Y)两个方向的焊道熔合形貌如图6所示。可以看出,由于采用蛇形正交路径进行增材,奇偶层之间的堆积方向相互垂直,每一层奇偶道之间的堆积方向相反,在X和Y两个方向的焊道熔合形貌相似,这有利于降低增材试件的各向异性。试件截面的焊道在高度方向横纵交替,由于纵向焊道的存在,阻碍了层与层之间沉积焊道锯齿状薄弱边界的形成,一定程度上提升了试件的力学性能。

2.2增材试件微观组织

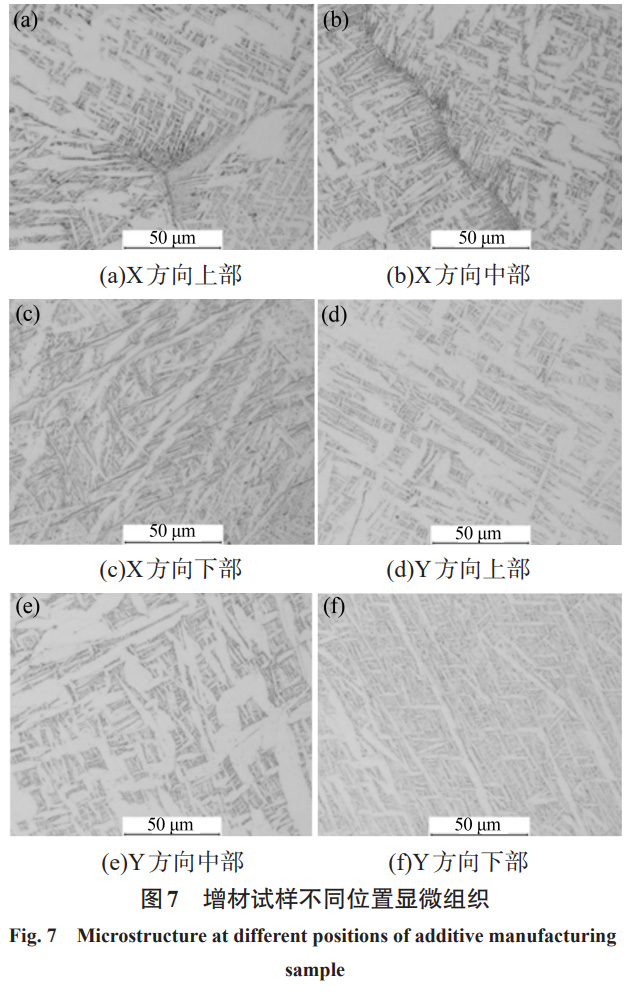

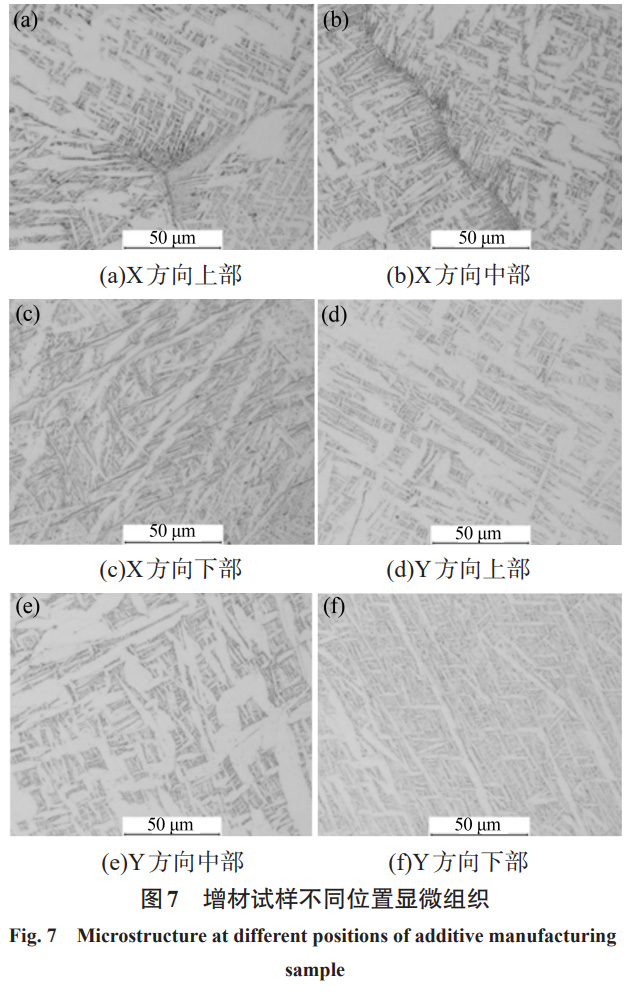

增材试件在两个方向的上、中、下三个位置的显微组织如图7所示。可以看出,增材组织与TC4钛合金焊缝组织形态相近,以α相为主,β相较少,晶界由连续的α相组成β晶界,内部为大量正交排列的α片层结构和针状马氏体组织。这种组织形态的形成主要归因于增材制造过程中较大的加热和冷却速度,导致过冷度较大,过饱和的β相未能充分扩散成平衡态[15],最终以α'马氏体相的形式存在。在增材试件底部,由于多次热循环的作用,β相变形相对较为充分,形成了明显的网篮组织。而中上部组织则表现出更为显著的双态组织和魏氏组织特征,具有较高的强度,但可能会对疲劳性能和塑韧性产生一定的负面影响。

图8为利用电子背散射衍射技术(EBSD)检测出的增材试件在横向(X)和纵向(Y)两个方向上、中、下不同位置的晶粒取向图,图9是对各个晶粒取向差的统计结果。结果表明,由于焊接热循环次数和散热条件的差异,各部位的晶粒取向差有一定的差异。下部沉积组织由于受到后续沉积过程的多次热输入,晶粒取向差较大,X向平均晶粒取向差为45.9°,Y向平均晶粒取向差为43.1°。中部组织受到下部沉积组织散热和上部沉积组织二次加热的影响,晶粒取向差也较大但略小于底部,X向平均晶粒取向差为41.8°,Y向平均晶粒取向差为40.9°;上部组织的晶粒取向差仅受散热条件影响,晶粒取向差相对较小,X向平均晶粒取向差为37.8°,Y向平均晶粒取向差为35.9°。由于增材试件的晶粒取向主要与热循环过程和散热条件有关,而采用蛇形正交路径的增材试件在沉积路径层层正交,热循环过程和散热条件无明显方向性,因此同一高度位置的平均晶粒取向差数值相近。

采用SEM手段检测到的增材试件在不同方向和位置的晶粒度统计结果如图10所示。可以看出,在高度方向上,自下而上较大尺寸晶粒数量逐步增加,这主要是由于后一步的打印过程相当于对前一步打印组织的热处理,而上部组织仅经历了打印过程的热循环过程,导致打印组织呈现下部细小、上部粗大的特征。横向和纵向取向的晶粒度分布类似,各方向对应高度的晶粒度也相近,表明采用蛇形正交路径打印试件的各向异性较小。

此外,TC4钛合金打印试件的晶粒尺寸明显较小,各位置晶粒尺寸集中在50μm以下,仅少数位置晶粒尺寸超过50μm,极个别位置超过100μm。这种细小的晶粒结构归因于TC4钛合金中化学元素种类多、含量高,在沉积组织凝固过程中形核质点较多,导致形成的晶粒数量较多且尺寸较小。

2.3增材试件力学性能

TC4钛合金蛇形正交路径打印试件在横向(X)和纵向(Y)两个方向的拉伸性能测试结果如图11所示。结果表明,采用蛇形正交路径打印试件的拉伸性能的各项指标均满足CCS《材料焊接与规范2023》对TC4板材的要求。其中,横向和纵向的抗拉强度差异为-2.57%,断后伸长率相差4.44%,表明拉伸性能的各向异性较小。这种低各向异性主要源于蛇形正交路径的沉积方式:层间沉积方向相互垂直,使得不同方向的晶粒组织相似,晶粒取向也基本一致,从而降低了力学性能的方向依赖性。

TC4钛合金增材试件拉伸试样断口的宏观及微观形貌如图12所示。可以看出,宏观断口呈杯锥状,边缘平坦且具有剪切特征,中心区域起伏明显,表现出典型的塑性变形特征(见图12a)。微观分析显示,断口中心区域为沿晶断裂(见图12b),晶粒尺寸较粗,为典型的韧窝形貌(见图12c)。

图13为TC4钛合金蛇形正交路径两个方向打印试件的冲击性能,可以看出,两个方向上的室温(25℃)冲击功分别为52.6J(X向)和55.3J(Y向),均满足CCS《材料焊接与规范2023》的要求。与TA2纯钛相比[5],TC4钛合金增材试件的冲击韧性较低,这归因于TC4钛合金是双相钛合金,在增材凝固的过程中,针状α相边界析出的晶界β相成为了冲击过程中的薄弱相,使得冲击过程发生沿晶断裂,试验过程中需要吸收的能量较小[16-17]。

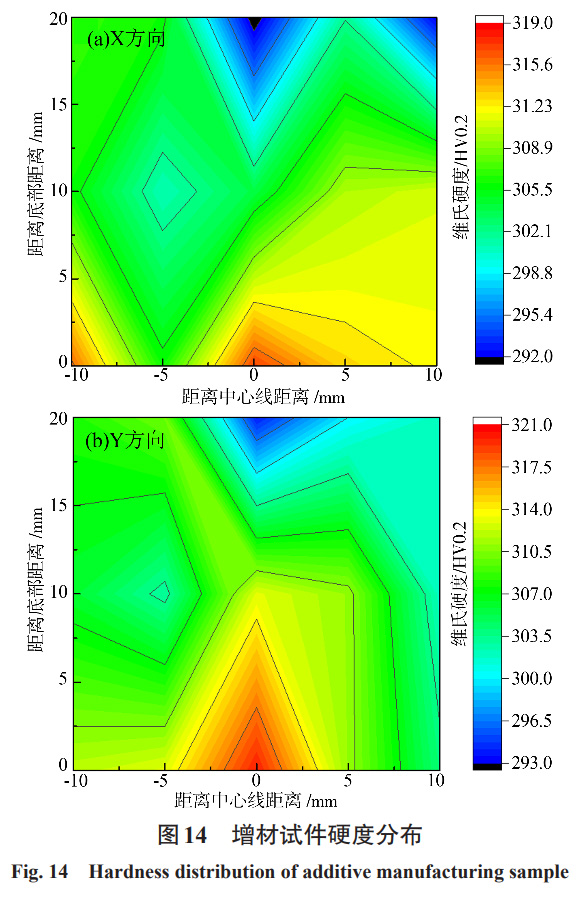

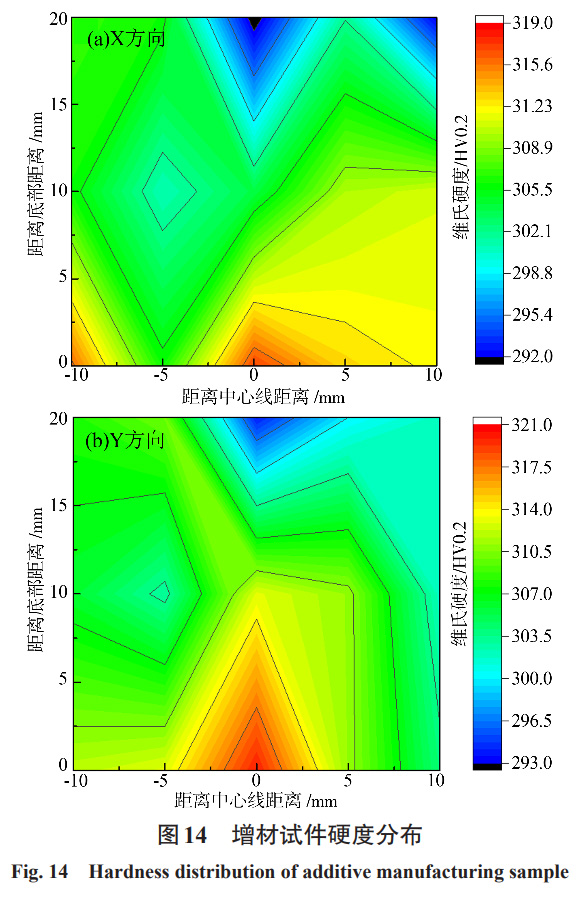

图14为TC4钛合金增材试件显微硬度的测试结果,可以看出,两个方向上的硬度值均随距底板高度的增加而逐渐降低。下层组织受到上层沉积过程多次热循环的影响,晶粒细化致密,硬度较高;随着高度增加,热循环次数减少,晶粒尺寸逐渐变大,硬度逐渐变低。中心区域因散热条件较差,热积累显著,顶层和底层的硬度差值高于两侧区域。尽管如此,各高度间的硬度差异均控制在30HV0.2以内,满足TC4钛合金的工程应用要求。

3、结论

本研究通过激光同轴送丝增材制造技术,成功实现了φ1.2mmTC4钛合金焊丝的高质量成形。

主要结论如下:

(1)成形与组织特征。蛇形正交路径结合优化的工艺参数(激光功率2.5~3.0kW,送丝速度1800~2200mm/s)可有效抑制飞溅和缺陷,试件表面光滑均匀,内部无气孔和未熔合(DR检测I级合格)。微观组织呈现高度方向依赖性:底部因多次热循环形成细小网篮组织,中上部以双态和魏氏组织为主,晶粒取向差自下而上逐渐减小(X/Y向差值从45.9°/43.1°降至37.8°/35.9°)。

(2)力学性能优势。横向与纵向的抗拉强度(差异2.57%)、断后伸长率(差异4.44%)及冲击韧性

(52.6J和55.3J)均满足CCS规范要求,各向异性显著低于电弧增材工艺。硬度分布表明,下层组织因热循环作用硬度最高,中心区域因散热差异硬度梯度达30HV0.2。增材试样下层沉积组织由于受到上层增材过程中热循环的作用,相当于受到了多次回火热处理,含有大量细小马氏体结构,晶粒尺寸更细小,硬度相对较高。

(3)工程化潜力。蛇形正交路径通过层间正交沉积有效均衡热输入,抑制晶粒择优生长,为航空航天复杂构件的高性能增材制造提供了新思路。未来可进一步探索多工艺参数协同优化及疲劳性能提升策略。

参考文献:

[1] 邓贤辉,杨治军. 钛合金增材制造技术研究现状及展望[J]. 材料开发与应用,2014(05):113-119.

DENG X H,YANG Z J. Current situation and Prospect of Titanium alloy Additive Manufacturing Technology [J]. Development and Application of Materials,2014(05):113-119.

[2] DING D,Shen C,Pan Z,et al. Towards an automated robotic are-welding-based additive manufacturing sys‐tem fron CAD to finished part[J]. Computer-aided De‐sign,2016,73:66-75.

[3] Yusuf S M,Cutler S,Gao N. Reniew: The impact of metal of metal additive manufacturing on the aerospace industry [J]. Metals,2019,9:1286.

[4] 陈源,姜梦,陈曦,等. 光丝同轴激光增材制造研究进展[J]. 材料科学与工艺,2022,30(2):16-27.

CHEN Y,JIANG M,CHEN X,et al. Research progress of coaxial laser wire additive manufacturing[J]. Materi‐als Science and Technology,2022,30(2):16-27.

[5] 符成学,雷小伟,吕逸帆,等. TA2纯钛激光同轴送丝增材制造组织和性能研究[J]. 钛工业进展,2024,40(3):1-5.

FU C X,LEI X W,LV Y F,et al. Study on Microstruc‐ture and Properties of TA2 Pure Titanium by Laser Co‐axial Wire Feeding Additive Manufacturing[J]. Tita‐nium Industry Progress,2023,40(3):1-5.

[6] 常辉,廖志谦,王向东. 海洋工程钛金属材料[M]. 北京:化学工业出版社,2016:1-9.

[7] 牛超楠,宋晓国,胡胜鹏,等. 钎焊温度对TC4/Ti60接头组织及性能的影响[J]. 焊接学报,2018,39(6):77-80.

NIU C N,SONG X G,HU S P, et al. Effect of brazing temperature on microstructure and properties of TC4/Ti60 joint [J]. Transactions of the China Welding Insti‐

tution,2018,39(6):77-80.

[8] 龙伟民,何鹏,顾敬华. 中国有色金属焊接材料的发展现状及展望[J]. 焊接,2011(11):7-10+70.

LONG W M,HE P,GU J H. Development status and prospect of nonferrous metal welding materials in China[J]. Welding & Joining,2011(11):7-10+70..

[9] Churruca M M,Arrizabalaga J L,Heredia I,et al. Com‐parative study of laser metal deposition (LMD) of co‐axial wire and power in the manufacture of Ti-6Al-4V

structures[J]. Dyna,2020,95:376-379.

[10] DU F,Zhu J,Ding X,et al. Dimensional characteristics of Ti-6Al-4V Thin-Walled parts prepared by wirebased multi-laser additive manufacturing in vacuum [J]. Rapid Prototyping Journal,2019,25:849-856.

[11] DING X P,Li H M,Wang G Y,et al. Application of in‐frared thermography for laser metal-wire additive manufacturing in vacuum [J].Infrared Physics & Tech‐nology,2017,81:166-169.

[12] Cazaubon V,Akle A A,Fischer X. A parametric study of additive manufacturing process: TA6V laser wire metal deposition[C]//Advances on Mechanics, Design Engineering and Manufacturing Ⅲ,2021:15-20.

[13] Kelbassa J,Gasser A,Bremer J,et al. Equipment and process windows for laser metal deposition with co‐axial wire feeding[J]. Journal of Laser Applications,2019,31:022320.

[14] Silze F,Schnick M,Sizova I,et al. Laser metal deposi‐tion of Ti-6Al-4V with a direct diode laser set-up and coaxial material feed[J]. Procedia Manufacturing,2020,47:1154-1158.

[15] 方乃文,郭二军,徐锴,等.钛合金激光填丝焊缝晶粒生长及相变原位观察[J]. 中国有色金属学报,2022,32(6):1665-1672.

FANG N W,GUO E J,XU K,et al. In-situ observation of grain growth and phase transformation in laser weld‐ing of titanium alloy with filler wire[J]. The Chinese Journal of Nonferrous Metals,2022,32(6):1665-1672.

[16] 谭国寅,吴云峰,杨钢,等. 固溶时效工艺对TC4钛合金 冲 击 性 能 的 影 响[J]. 铸 造 技 术,2016,37(05):902-903.

TAN G Y,WU Y J,YANG G,et al. Effect of Solution Aging Treatment on Impact Property of TC4 Titanium Alloy[J].Foundry Technology,2016,37(05):902-903.

[17] Balasubramanian T S,Balakrishnan M,Balasubrama‐nian V,et al. Influence of welding processes on micro‐structure,tensile and impact properties of Ti-6A- 4V alloy joints[J]. Trans. Nonferrous Met. Soc. China,2011,21:1253-1262.

相关链接