引言

轻质高承载是船舶与海洋工程领域结构设计的重要需求,加筋圆柱壳作为一种优良的承载结构,具有受力均匀、强度和承载能力高、制造与装配简单等优点,已被广泛应用于水下航行器结构设计。当双层圆柱壳和单层圆柱壳的厚度相同时,双层圆柱壳结构形式能够满足强度和承载能力的要求,且临界压力还有较大的优势,承载效率更高,同时双层圆柱壳结构要求的板厚更薄,具有更好的制造可行性[1]。胡子啸等[2]利用有限元方法计算分析了等质量不同结构形式钢质双层加筋圆柱壳的强度和承载能力,结果显示相较于单层加筋圆柱壳结构,同等重量的I形加强筋双层圆柱壳的极限承载能力明显更高。针对双层加筋圆柱壳的强度计算问题,夏贤坤等[3]直接利用耐压液舱强度计算方法进行了应力和稳定性分析,然而由于其受力形式与附着于单层壳体局部外表面的耐压液舱存在一定的差异,导致计算结果与实际情况存在较大偏差;曹晓明等[4]提出了内、外壳体纵向力的计算模型,建立了双层圆柱壳结构在外压载荷作用下应力的解析计算方法,结果显示计算结果与有限元结果吻合较好。

夏贤坤等[5]针对钢质双层圆柱壳结构,基于解析法的强度和稳定性约束条件进行优化设计,分析了该种结构形式与钢质单层耐压壳体结构形式相比所存在的利弊。Ding[6]利用力的平衡条件和环肋与内外壳正交连接的变形协调条件,研究了外压下钢质双层加筋圆柱壳内外壳之间的关系,建立了在均匀静水外压作用下纵向和横向加筋双层圆柱壳的平衡方程,给出了一种高精度的屈曲理论临界压力求解方法。Xue等[7]提出了静水压力作用下钢质夹层圆筒管的一阶剪切变形理论,推导了夹层圆柱壳的平衡微分方程,获得了不同长径比下夹层圆柱壳的屈曲压力。上述针对双层加筋圆柱壳结构的研究主要关注的是钢质材料耐压结构。

钛合金因具有比强度高、无磁性、耐腐蚀等优点被广泛应用于航空航天、化工能源等领域,近年被应用于船舶领域的深海耐压结构。江翔[8]以新型钛合金单层加筋圆柱壳结构为研究对象,进一步对圆柱壳临界压力公式进行了修正,通过有限元软件对圆柱壳的强度和稳定性进行了分析计算,并结合相关规范对其强度进行了校核,随后在特征屈曲的基础上进行了非线性分析。李艳萍[9]通过有限元软件ANSYS建立了钛合金圆柱壳有限元模型,分别进行了强度、稳定性及疲劳分析,并基于BP神经网络代理模型,采用遗传算法对结构进行了优化设计。Ge等[10]采用有限元软件建立了钛合金环肋加筋圆柱壳结构有限元模型,并对角焊产生的残余应力和变形进行了数值模拟,分析了其对整体结构承载能力的影响。刘桢[11]通过数值模拟对钛合金单层圆柱壳的碰撞凹陷进行了分析,利用ANSYS屈曲分析模块分析了球冠状凹陷半径、凹陷深度以及凹陷位置对圆柱壳屈曲临界载荷的影响,并与完整无凹陷的钛合金单层圆柱壳计算结果进行了对比分析。Zhang等[12]为准确模拟钛合金环肋圆柱壳在深海环境下的失效模式,对环肋圆柱壳的极限强度进行了分析,并对环肋圆柱壳在不同屈曲模式下的应力状态进行了分析。但上述研究主要聚焦于钛合金单层加筋圆柱壳结构,针对钛合金双层加筋圆柱壳结构的研究很少,在满足设计要求的情况下,钛合金双层加筋圆柱壳结构的极限承载能力和重量相比钛合金单层加筋圆柱壳结构是否具有优势还有待研究。

另一方面,目前对加筋圆柱壳结构的研究大多只考虑了单一设计要求,如不同长径比或是不同的计算压力,而同时全面分析不同设计要求下双层加筋圆柱壳结构优化设计方案特性的研究很少。曹晓明等[13]以钢质双层加筋圆柱壳强度及稳定性要求为约束,以结构重量最轻为目标,建立了优化设计的数学模型,其利用粒子群优化算法进行优化设计,探究了结构重量随极限潜深增大的变化规律。汪静等[14]以1000m水深的某钛合金海底观测仪单层耐压壳体为研究对象,通过线性屈曲和非线性后屈曲分析,得到了不同长径比模型临界载荷、极限强度以及后屈曲行为的变化规律。对于钛合金耐压夹层圆柱壳结构,张浩宇等[15]针对特定水深和长径比圆柱壳,建立了其芯层结构形式的两阶段拓扑优化数学模型,并基于遗传算法对结构沿着径向和轴向进行了芯层布置形式的拓扑优化。

为全面、客观评估钛合金双层加筋圆柱壳结构的性能以及相比单层加筋圆柱壳的优势,本文拟以钛合金双层加筋圆柱壳结构重量最轻为目标函数,考虑强度、稳定性和尺寸搭配约束条件,建立钛合金双层加筋圆柱壳结构优化设计数学模型,然后采用遗传算法进行求解,分析不同计算压力和长径比下优化方案的特征应力、约束裕度、极限承载能力以及重量,获得不同设计要求下钛合金双层加筋圆柱壳优化设计方案的特性,并与典型单层加筋圆柱壳优化设计方案进行对比。

1、有限元模型

1.1几何模型

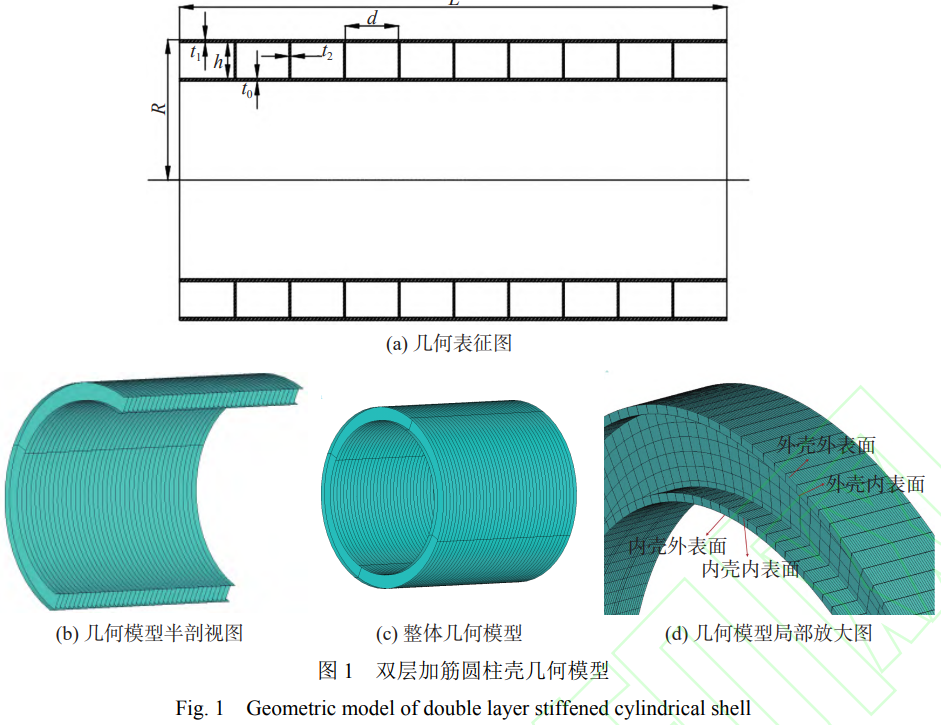

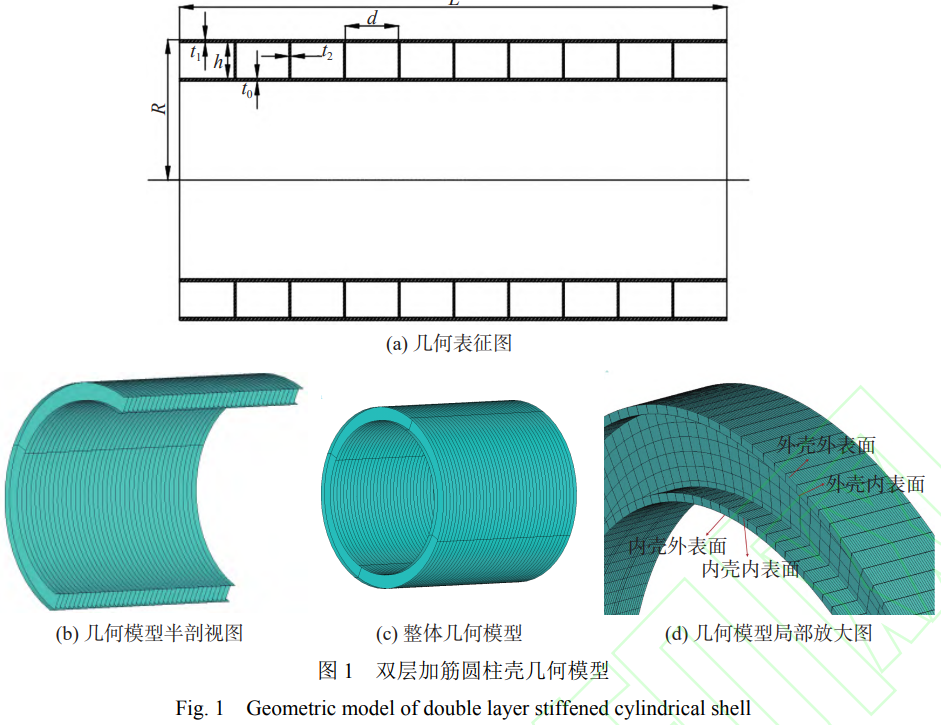

本文以钛合金双层加筋圆柱壳为研究对象,加强筋拓扑形式选用同等重量下极限承载能力更高的I型加强筋[2],几何模型如图1所示。双层加筋圆柱壳结构由直径D=2R1(外壳)、长度L、内壳厚度t0、外壳厚度t1、肋骨腹板高度h、腹板厚度t2和肋骨间距s这7个参数表示。本文设置了单层加筋圆柱壳用于与双层加筋圆柱壳进行对比分析。单层壳加强筋的形式为T型材,由直径、长度、壳板厚度、肋骨腹板高度、腹板厚度、肋骨面板宽度、面板厚度和肋骨间距这8个参数表示。

1.2材料参数

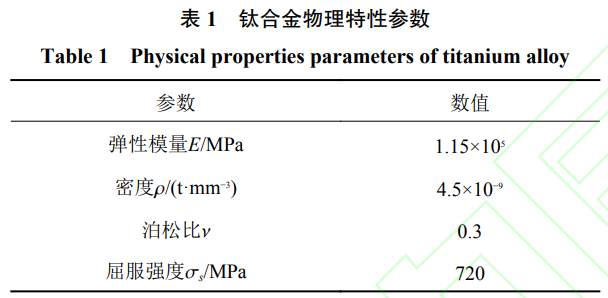

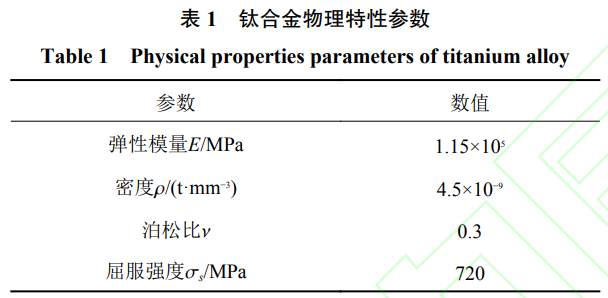

选用钛合金作为双层加筋圆柱壳的制作材料,钛合金的物理特性参数如表1所示。

1.3单元与网格划分

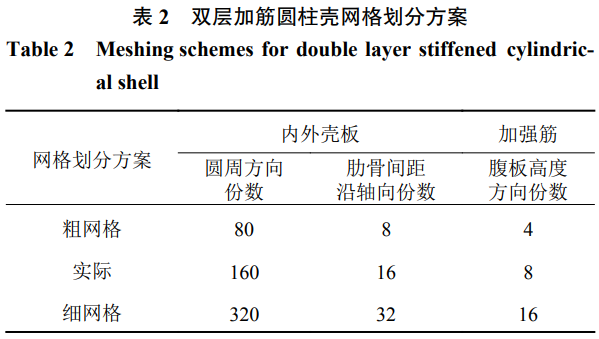

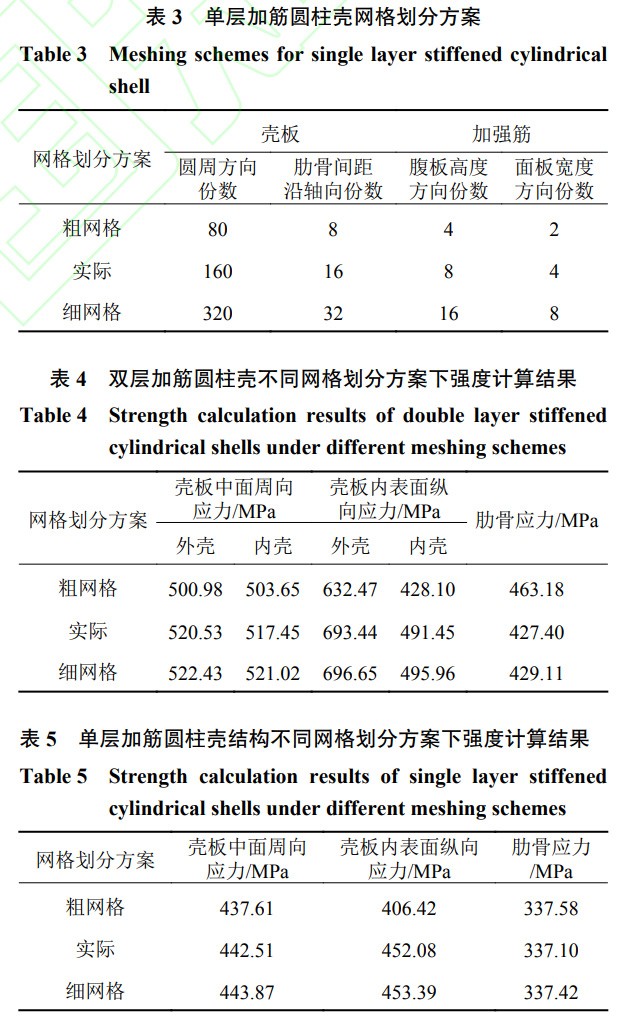

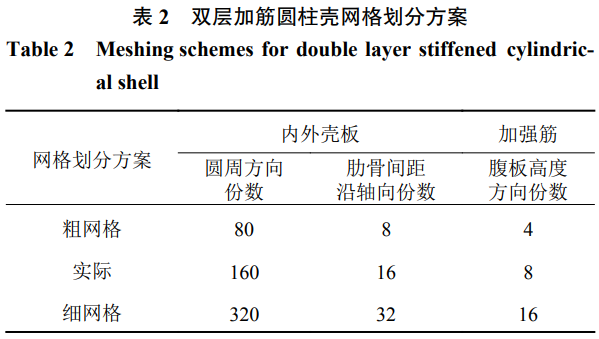

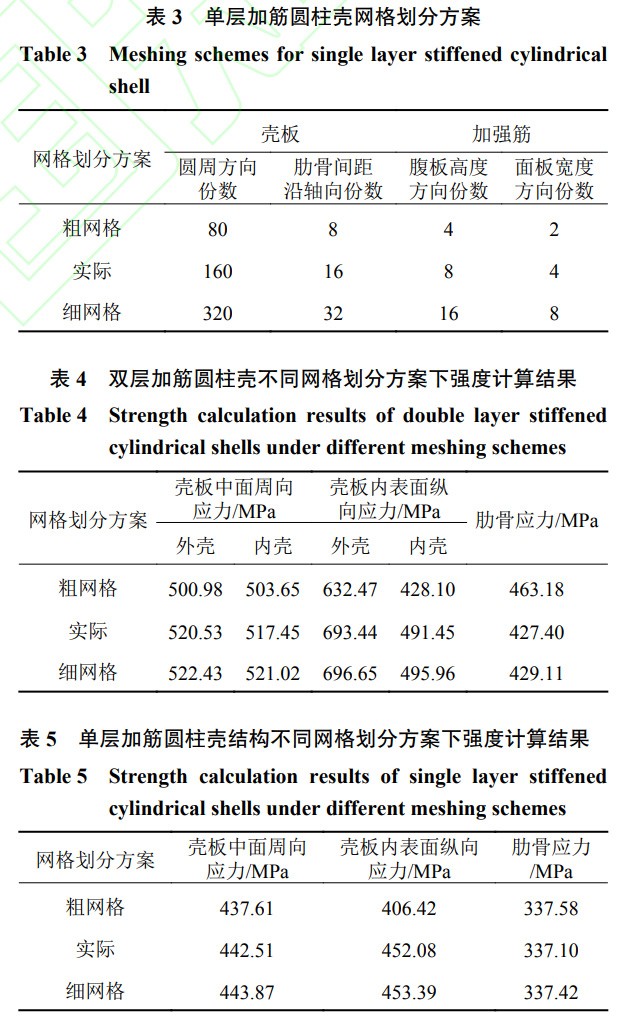

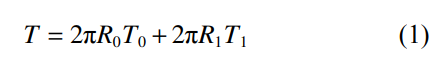

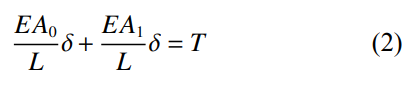

本文采用有限元软件ANSYS对加筋圆柱壳结构进行强度、稳定性和极限承载能力计算。壳板与加强筋均采用Shell181单元进行模拟,采用映射网格予以划分,在圆周方向划分160等份,在肋骨腹板高度方向划分8等份,在面板宽度方向划分4等份,肋骨间距沿轴向划分为16等份。针对长径比L/D=1、计算压力P=6MPa的双层加筋圆柱壳结构和L/D=2、计算压力P=6MPa的单层加筋圆柱壳结构的典型方案,在实际网格划分方案的基础上,分别采用粗网格划分方案和细网格划分方案进行强度计算,网格划分方案如表2和表3所示,不同网格划分方案下的强度计算结果如表4和表5所示。由表4可知,双层加筋圆柱壳结构粗网格方案下的强度计算结果与实际方案相比最大误差为11.6%,细网格方案下的强度计算结果与实际方案相比误差不超过1.0%。由表5可知,单层加筋圆柱壳结构粗网格方案下的强度计算结果与实际方案相比最大误差为10.1%,细网格方案下的强度计算结果与实际方案相比误差不超过1.0%。这表明,计算采用的实际网格划分方案满足有限元分析收敛性要求。

1.4边界条件与加载方式

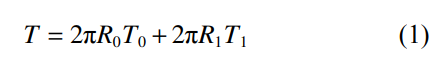

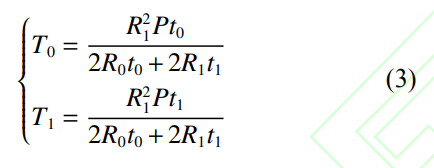

钛合金双层加筋圆柱壳的轴线与z轴平行,坐标轴的x向为圆柱壳的径向,y向为圆柱壳的周向。约束圆柱壳左端3个平动自由度ux=uy=uz=0,右端约束x(径向)、y(周向)2个平动自由度ux=uy=0,轴向z平动自由度uz不约束。对于双层加筋圆柱壳结构,圆柱壳外壳受到大小为P的均布压力,轴向载荷以纵向力的形式作用在内、外壳板上。轴向载荷T与内、外壳板单位宽度纵向力T0,T1之间的关系为:

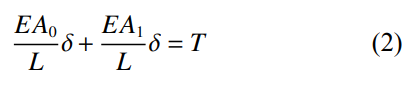

式中:T=πR12P;R1为双层圆柱壳外壳半径;R0为双层圆柱壳内壳半径。根据结构形式特点,可知内、外壳板半径差较小,且端部径向转动较小,因此可近似认为内、外壳板轴向位移相同,通过材料力学理论,可得

式中:L为内、外壳板总长度;A0=2πR0t0,A1=2πR1t1,分别为内、外壳板横截面积,其中t0为双层圆柱壳内壳厚度,t1为双层圆柱壳外壳厚度;δ为内、外壳板的轴向位移。

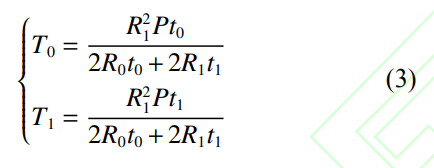

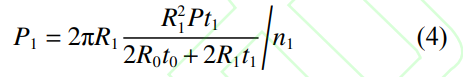

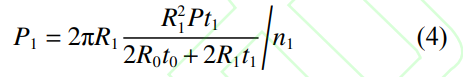

由式(1)和式(2),可得本文右端节点受到如下近似的等效轴向力。双层圆柱壳外壳端部节点:

双层圆柱壳内壳端部节点:

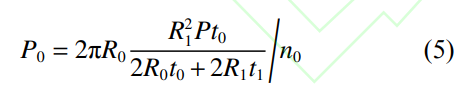

式中:n1为外壳端部周向节点数;n0为内壳端部周向节点数。式(4)和式(5)计算结果与文献[4]给出的计算式十分接近,相对误差不到1%。对于单层加筋圆柱壳结构,圆柱壳壳体受到大小为P的均布压力,右端节点受到等效轴向节点力,大小如下:

式中:R为圆柱壳半径;n为右端周向节点数。

2、优化设计数学模型

2.1设计变量

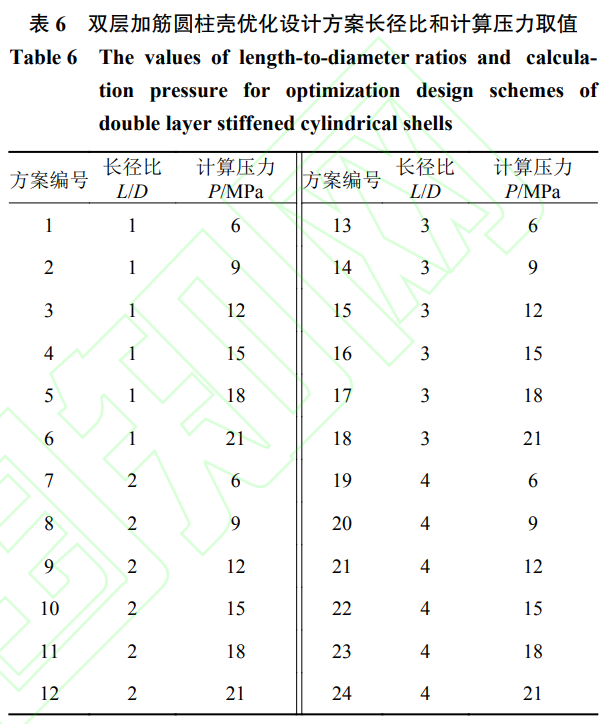

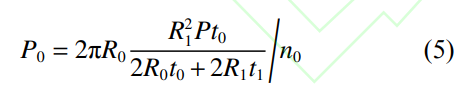

双层加筋圆柱壳的长度L和半径R1通常根据总体设计要求确定,本文选取圆柱壳内壳厚度t0、外壳厚度t1、肋骨腹板高度h、腹板厚度t2、肋骨间距s这5个设计参数作为设计变量,直径D保持不变,圆柱壳长度L和计算压力P作为参变量。为了研究不同长径比L/D和不同计算压力P下优化方案的差异,设置了24组不同长径比和计算压力取值的方案,不同优化设计方案长径比和计算压力的取值如表6所示。

选取单层加筋圆柱壳壳板厚度T1、肋骨腹板高度H、肋骨腹板厚度T2、肋骨面板宽度W、肋骨面板厚度T3和肋骨间距S这6个设计参数作为设计变量,直径D保持不变,圆柱壳长度L和计算压力P作为参变量,为对比分析不同长径比和不同计算压力下单、双层加筋圆柱壳优化方案的差异,设置了6组典型的优化设计方案,具体将在后面的3.4节予以介绍。

2.2约束条件

根据《水下结构设计计算方法》,对于单、双层加筋圆柱壳结构,其计算深度hc按下式计算:

式中:he为极限深度;K为安全系数,本文取1.5。在进行双层加筋圆柱壳结构优化设计时,将内壳中面周向应力、内壳内表面纵向应力、外壳中面周向应力、外壳内表面纵向应力和肋骨应力这5个特征应力作为强度约束条件,其中内壳中面周向应力和外壳中面周向应力约束如式(8)所示;内壳内表面纵向应力和外壳内表面纵向应力约束如式(9)所示,肋骨应力约束如式(10)所示。

1)双层加筋圆柱壳壳板(含内、外壳板)的中面周向应力:

2)双层加筋圆柱壳壳板(含内、外壳板)内表面纵向应力:

3)双层加筋圆柱壳肋骨应力:

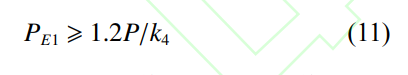

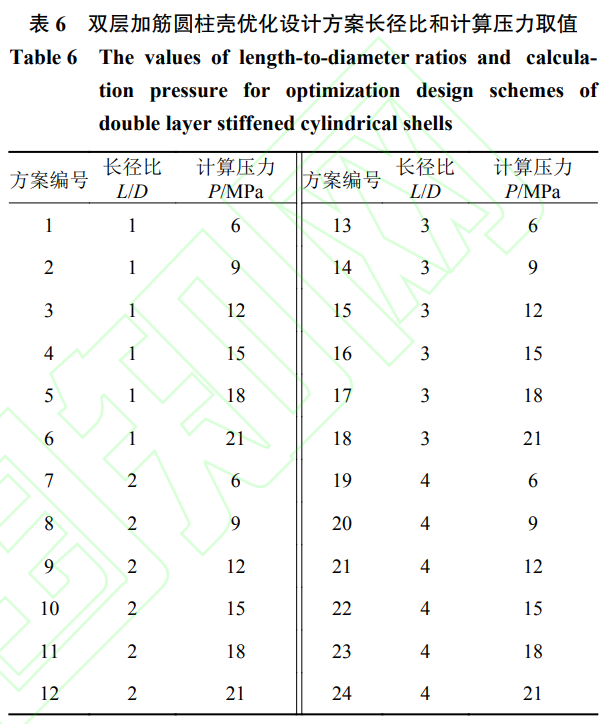

本文中,计算参数k1,k2,k3分别取0.9,1.15和0.6。稳定性包括壳板稳定性和总体稳定性。在有限元计算中,将第1阶局部失稳波形缺陷下的极限承载能力作为壳板稳定性失稳临界压力,第1阶总体失稳波形缺陷下的极限承载能力作为壳板总体稳定性失稳临界压力,其中,局部失稳波形初始缺陷幅值取壳板厚度的0.2倍,总体失稳波形初始缺陷幅值取圆柱壳半径的0.25%。为节省计算时间,在优化设计阶段,通过控制结构屈曲计算中第1阶失稳特征值的方式,近似地保证结构的稳定性要求。获得优化设计方案后,再通过有限元计算结构方案的极限承载能力,确定结构方案满足局部稳定性和总体稳定性要求。第1阶失稳特征值要求如下:

式中:PE1为第1阶失稳特征值;系数k4取值0.4~0.6,具体取值视情确定。此外,双层加筋圆柱壳腹板高度和厚度还需满足如下关系:

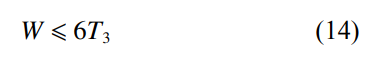

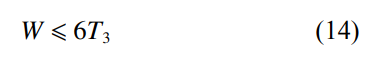

在进行单层加筋圆柱壳结构优化设计时,将壳板中面周向应力、壳板内表面纵向应力和肋骨应力这3个特征应力作为强度约束条件,满足的要求如式(8)~式(10)所示,第1阶失稳特征值要求如式(11)所示。另外,单层加筋圆柱壳腹板高度和腹板的厚度需满足如下关系:

单层加筋圆柱壳面板宽度和面板厚度需满足如下关系:

单层加筋圆柱壳腹板和面板的厚度差需满足如下关系:

2.3目标函数

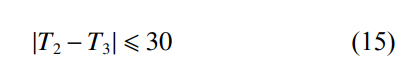

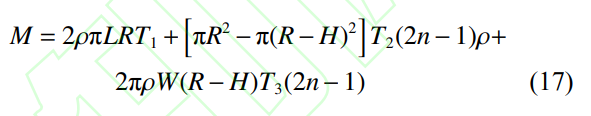

双层加筋圆柱壳优化设计的目标函数为其重量m,如下式所示:

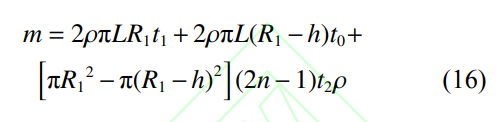

其中,当肋骨间距s能被L/2整除时,n=0.5L/s,否则,n=nint(0.5L/s−0.5)+1。单层加筋圆柱壳优化设计的目标函数为其重量M,如下式所示:

3、优化设计结果与分析

3.1优化设计方案分析

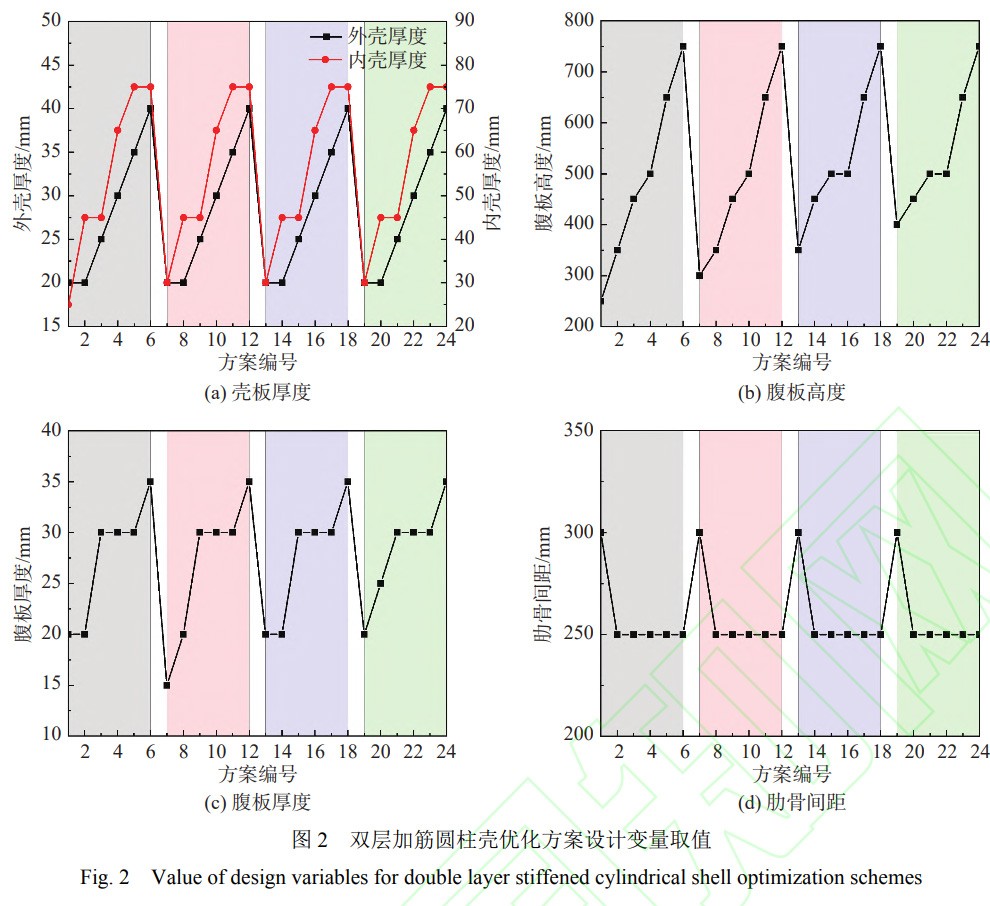

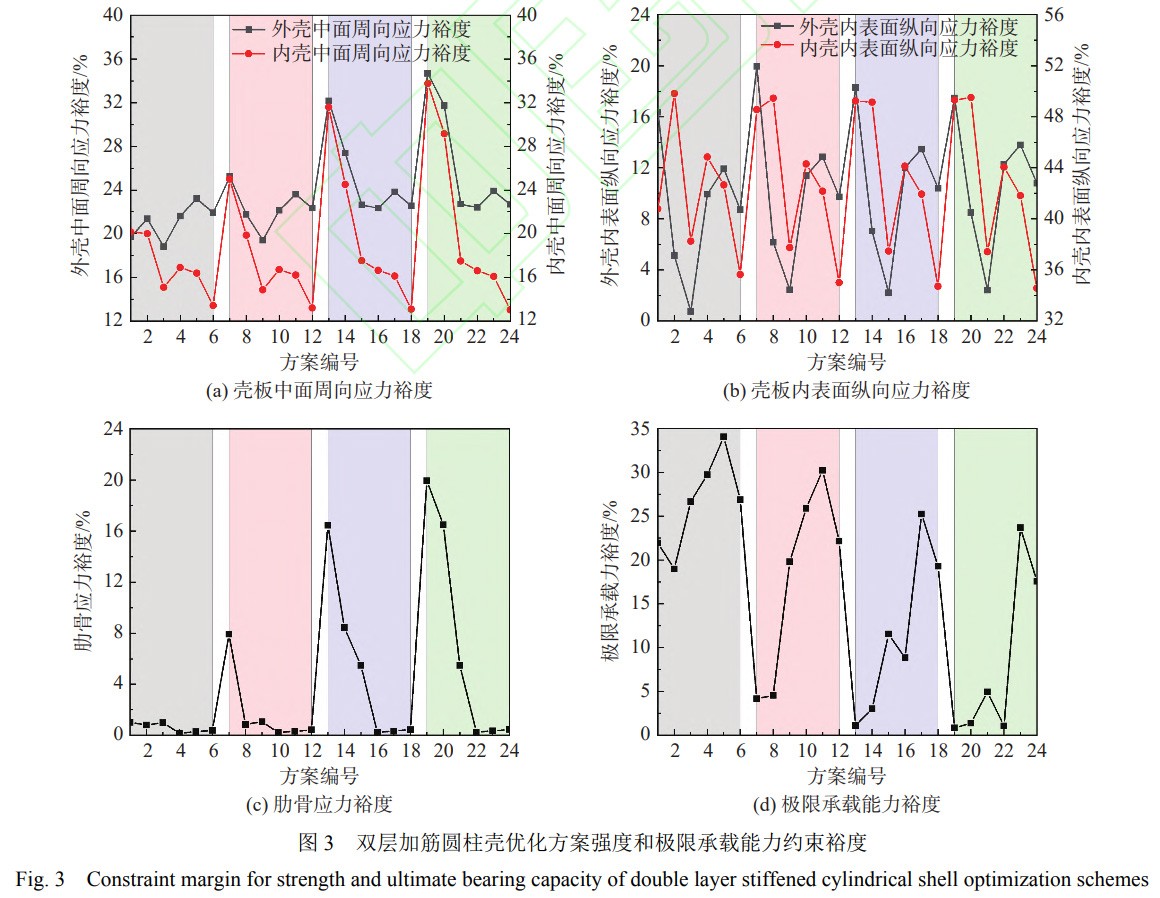

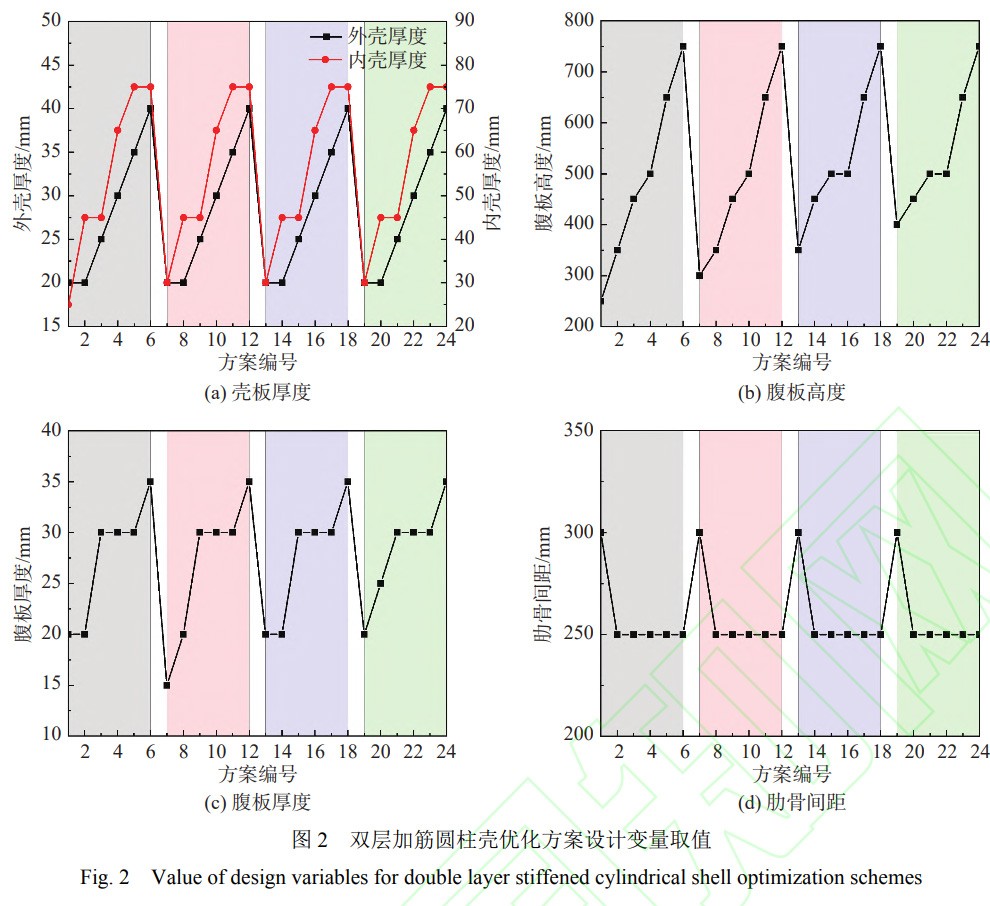

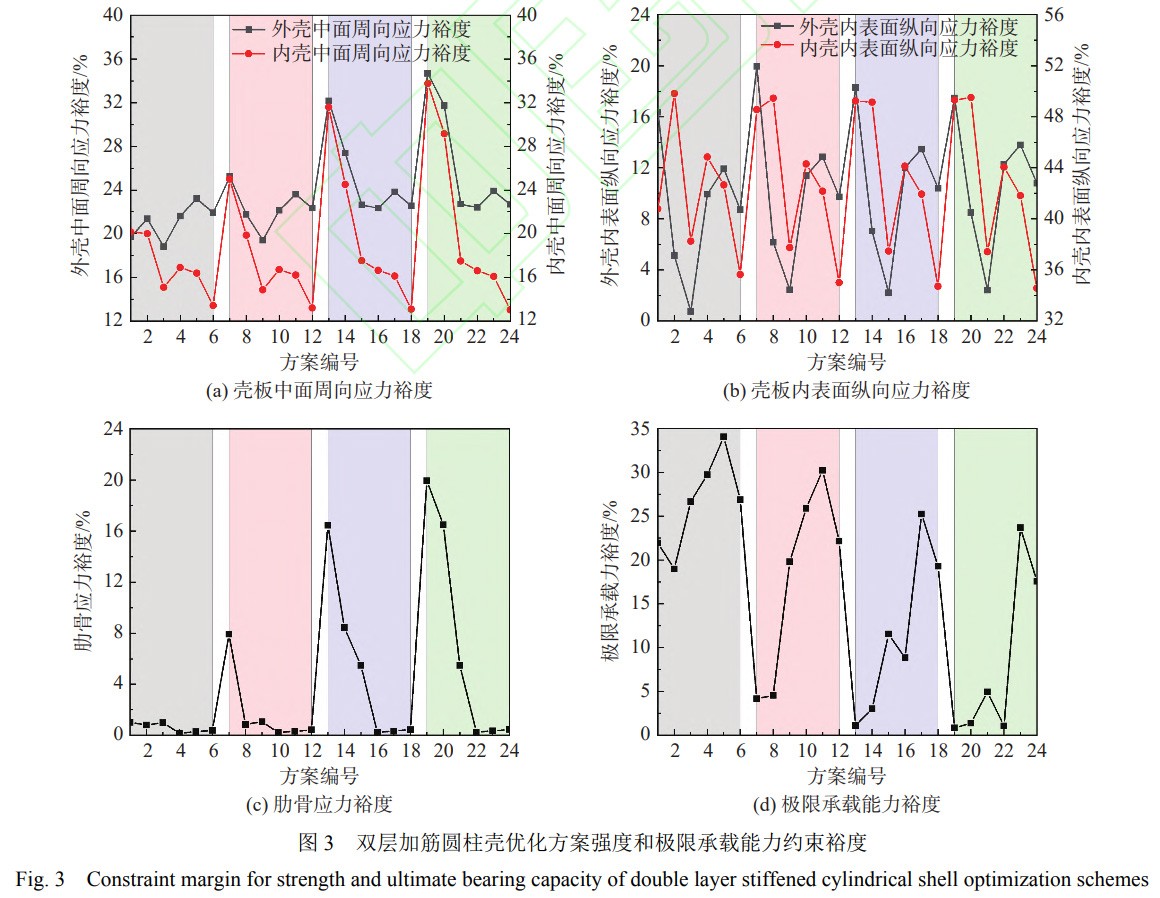

采用遗传算法进行求解。初始群体个数取20,交叉概率取0.9,变异概率取0.01,最大迭代次数取100。取式(11)中系数k4的初始值为0.5,得到初步优化方案后,采用有限元方法计算校核优化方案的极限承载能力,对于不满足极限承载能力约束的方案,降低系数k4的值,采用遗传算法再次进行优化求解,直至得到满足极限承载能力要求的优化方案;对于强度约束裕度或者极限承载能力约束裕度较大的方案,提高系数k4的值,采用遗传算法再次进行优化求解,直至得到强度约束裕度或者极限承载能力约束裕度接近边界,并且满足约束条件的优化方案。双层加筋圆柱壳不同优化方案设计变量的取值如图2所示,不同优化方案强度和极限承载能力约束裕度如图3所示。其中,极限承载能力为第1阶局部失稳波形初始缺陷下的极限承载能力和第1阶总体失稳波形初始缺陷下极限承载能力中的较小值,约束裕度=(限界值−计算值)/限界值×100%(小于等于型约束)或约束裕度=(计算值−限界值)/限界值×100%(大于等于型约束)。双层加筋圆柱壳壳板中面周向应力和内表面纵向应力主要受壳板厚度的影响,而肋骨应力主要受腹板尺寸的影响,因此在相同长径比下,当计算压力增大时,需要增大壳板厚度、腹板高度和厚度以满足强度约束条件。

由图2可看出,当计算压力增大时,优化方案的壳板厚度、腹板高度和腹板厚度基本呈线性增大的趋势。此外还可以发现,在相同长径比下,优化方案的极限承载能力裕度也随着计算压力的增大呈增大的趋势。由《水下结构设计计算方法》可知,作为强度约束的特征应力为PR/t的函数,而壳板稳定性失稳临界压力即局部失稳特征值为(t/R)2(其中t为加筋圆柱壳壳板厚度)的函数,总体稳定性失稳临界压力即总体失稳特征值为(t3+Ah2)/R3(其中A为肋骨横剖面积)的函数。这就导致当计算压力增大时,优化方案壳板厚度近似呈线性增加,而局部失稳临界压力近似呈壳板厚度的平方增加,总体失稳临界压力近似呈壳板厚度的三次方增加,因此极限承载能力增大的幅度远大于计算压力增大的幅度,即计算压力越大,优化方案的极限承载裕度越大。在一些特定的计算压力下,不同长径比优化方案的设计变量取值完全相同,且特征应力大小基本相等,而极限承载能力则随长径比的增大而减小。由《水下结构设计计算方法》中的分析可得,当不同优化方案的设计变量取值完全相同时,PR/t相等,因此特征应力计算值完全相等,表现为特征应力有限元计算值基本相等,而总体稳定性失稳临界压力计算系数随着长度L的增大而减小,所以总体稳定性失稳临界压力也随长度L的增大而减小,即总体失稳极限承载能力随长径比的增大而减小。由图3可知,优化方案的外壳中面周向应力、内壳中面周向应力和内壳内表面纵向应力的约束裕度较为富裕,接近边界的约束为外壳内表面纵向应力、肋骨应力和极限承载能力,也即强度积极约束为外壳内表面纵向应力约束和肋骨约束。因此,可以将所有优化方案分为3种类型:稳定性约束型、强度约束型以及强度和稳定性共同约束型。稳定性约束型指优化方案仅有极限承载能力接近约束限界,其他约束裕度较大,也即此方案的积极约束为极限承载能力约束;强度约束型是指优化方案仅有外壳内表面纵向应力和肋骨应力两者之一或者两者均接近约束限界,其他约束裕度较大,也即此方案的积极约束为强度积极约束;强度和稳定性共同约束型是指优化方案的极限承载能力、外壳内表面纵向应力和肋骨应力的两者或其中之一接近约束限界,其他约束裕度较大,也即此方案的积极约束为强度和极限承载能力约束。

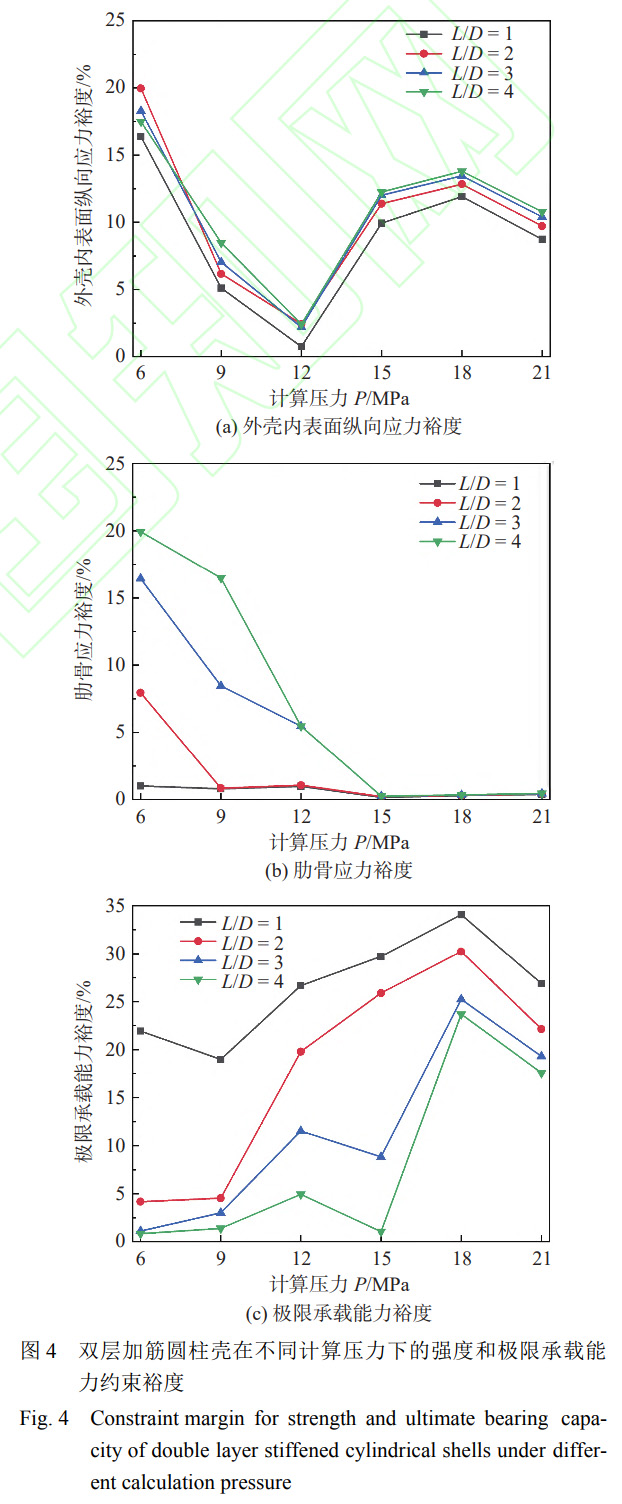

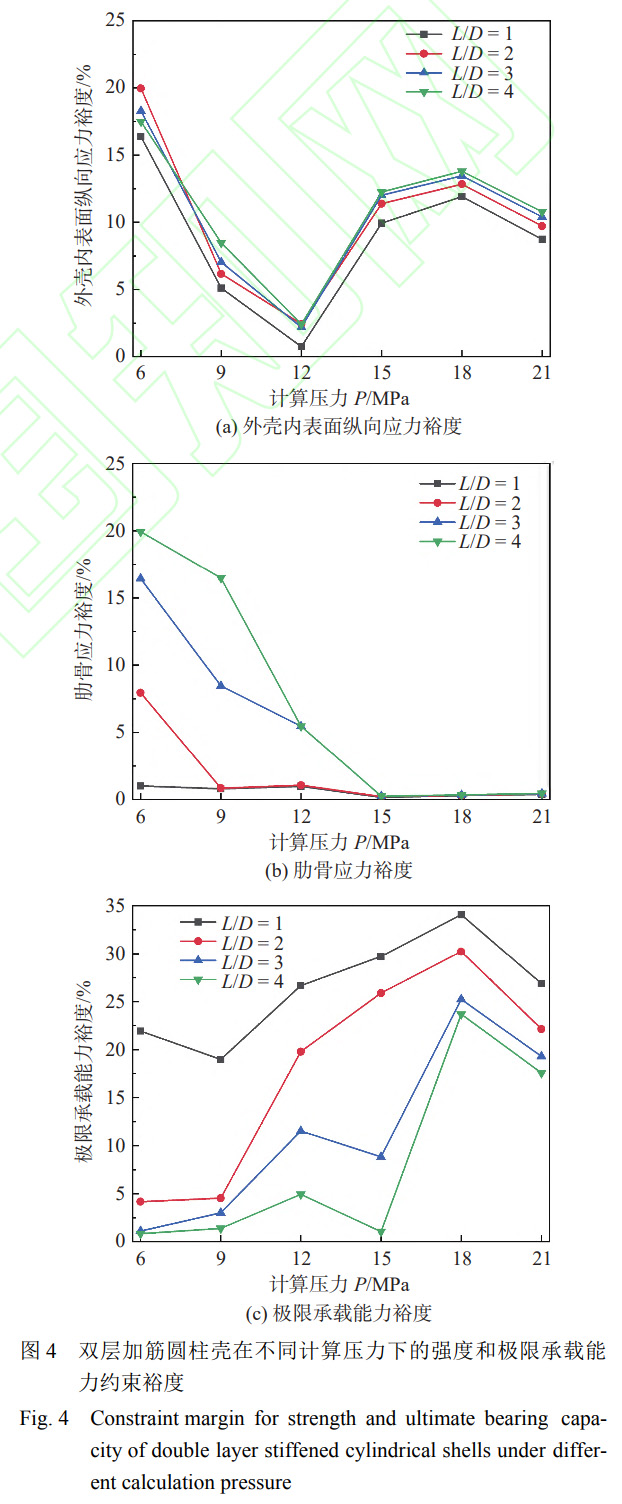

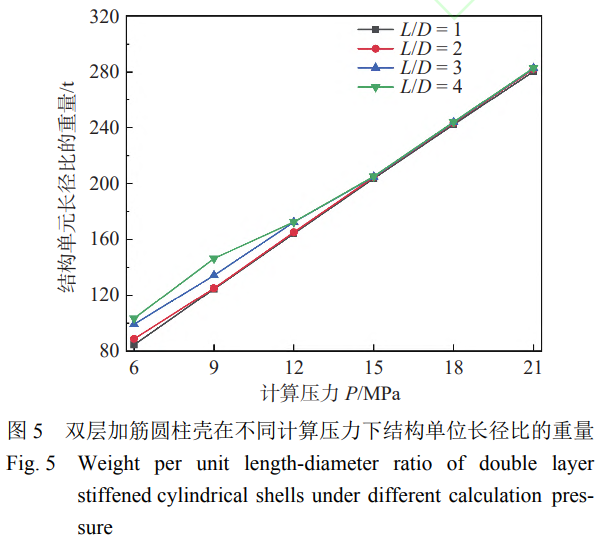

3.2不同计算压力对优化设计的影响及分析

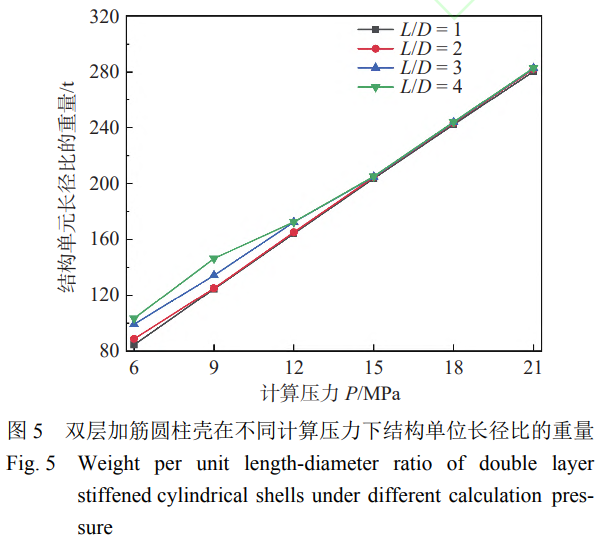

不同计算压力下优化方案的强度约束裕度(外壳内表面纵向应力、肋骨应力)和极限承载能力约束裕度如图4所示。当长径比L/D=1时,6个不同计算压力的优化方案的强度约束接近约束限界,而极限承载能力约束裕度较大,即6个优化方案的优化类型均为强度约束型。当长径比L/D=2、计算压力P=6MPa时,优化方案的强度约束裕度较大,极限承载能力接近约束限界,也即此方案的优化类型为稳定性约束型;而当计算压力增大至9MPa时,强度约束和极限承载能力约束均接近于约束限界,也即此方案的优化类型为共同约束型;当计算压力再次增大时,极限承载能力裕度增大的幅度远大于计算压力增大的幅度,剩下4个方案的极限承载能力约束裕度均较大,优化类型均为强度约束型。长径比L/D=3,4的优化方案也存在类似的规律,即随着计算压力额增大,优化方案类型会发生变化。对于长径比一定的钛合金双层加筋圆柱壳优化设计,基本分为3个类型:第1个类型是当计算压力小于某个临界值(记为Pc1)时,满足极限承载能力要求的设计变量的取值大于满足强度约束要求的设计变量取值,因此,极限承载能力约束接近于约束限界,而强度约束裕度比较大,主要是极限承载能力约束控制优化设计,优化类型为稳定性约束型;第2个类型是当计算压力大于Pc1而小于另一个临界值(记为Pc2)时,强度约束和极限承载能力约束均接近于约束限界,主要是强度约束和极限承载能力约束同时控制优化设计,优化类型为共同约束型;第3个类型是当计算压力大于Pc2时,随着计算压力的增大,极限承载能力增大的幅度远大于计算压力增大的幅度,因此当强度约束接近于约束限界时,极限承载能力裕度比较大,主要是强度约束控制优化设计,优化类型为强度约束型。对于长径比为1的双层加筋圆柱壳结构,临界计算压力值Pc1和Pc2均小于6MPa。为了更直观地体现不同优化方案之间的重量差异,将结构重量归一化,给出不同计算压力下优化方案单位长径比的重量(即结构重量/长径比)如图5所示。当长径比一定时,随着计算压力的增大,优化方案设计变量的取值增大,重量也逐渐增大;当计算压力P<15MPa时,随着长径比的增大,单位长径比的重量基本呈线性增大的趋势;当计算压力P>15MPa时,由于不同长径比优化方案设计变量的取值相同,因此单位长径比的重量也基本相等。

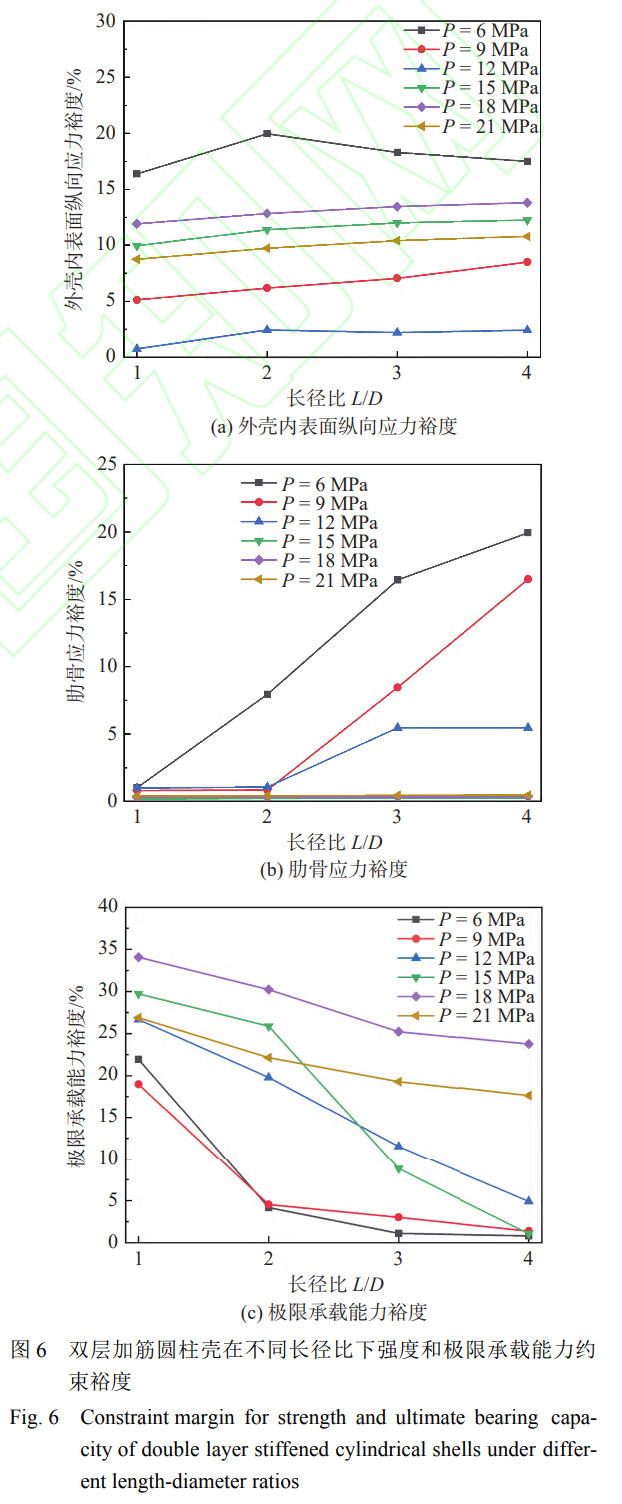

3.3不同长径比对优化设计的影响及分析

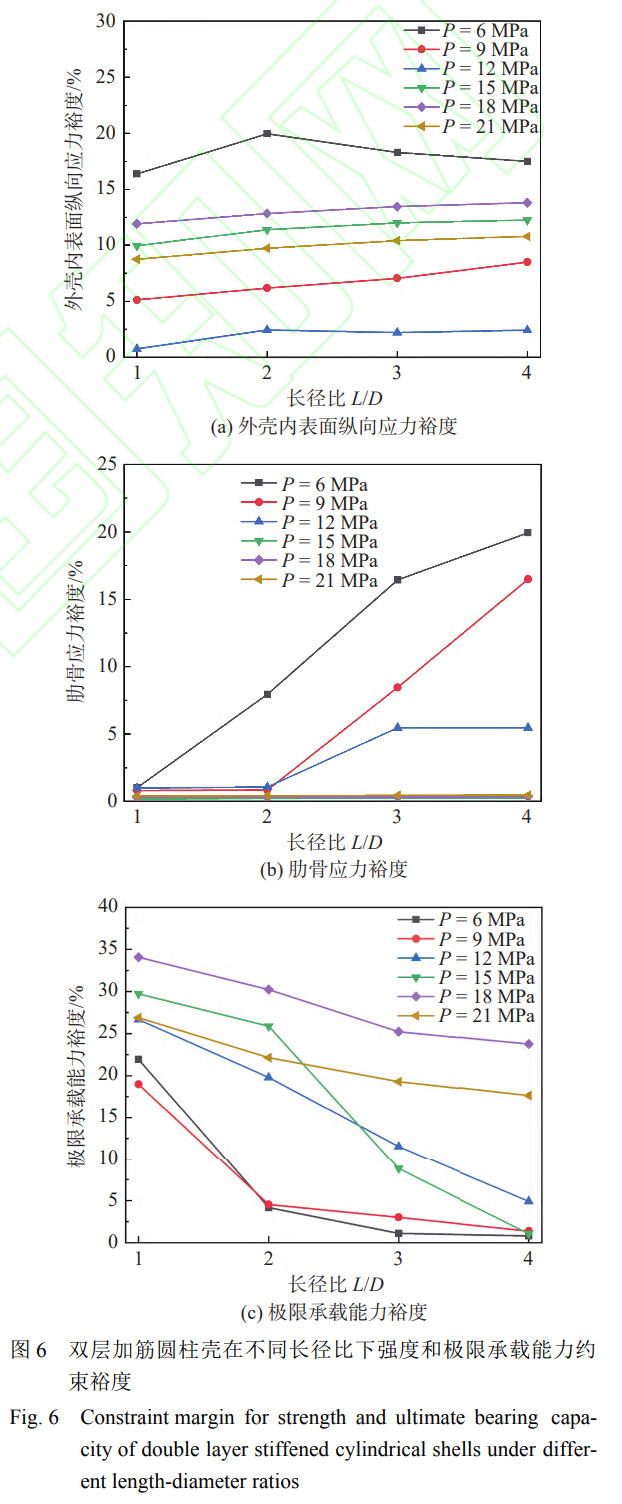

不同长径比下优化方案的强度约束裕度(外壳内表面纵向应力、肋骨应力)和极限承载能力约束裕度如图6所示。

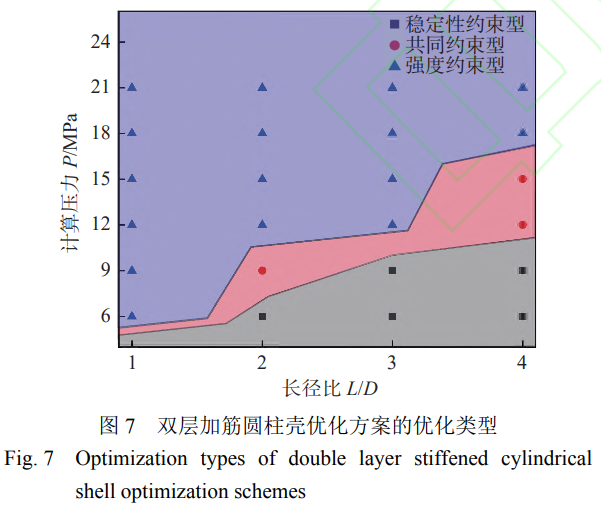

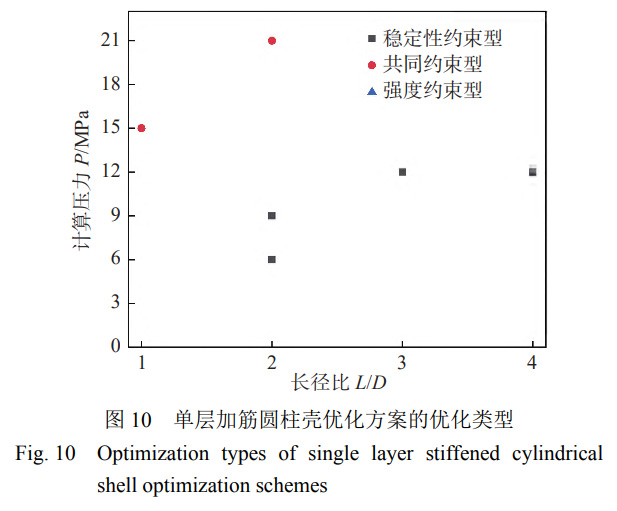

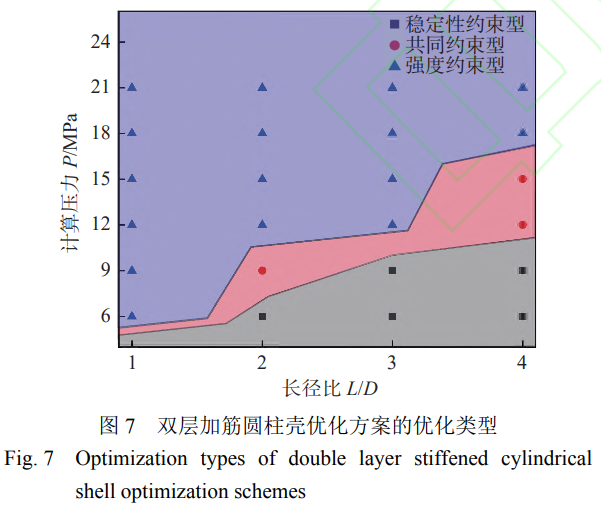

当计算压力一定、长径比增大时,为了满足极限承载能力约束要求,优化方案的设计变量取值可能需要进一步增大,这就导致优化类型有可能发生改变。计算压力P=9MPa、长径比L/D=2时,优化方案类型为共同约束型,当长径比L/D增大为3时,此时原设计变量取值已不能满足极限承载能力要求,腹板高度由350mm增大为450mm,强度约束裕度增大,优化方案类型为稳定性约束型。当计算压力P=12MPa、长径比L/D=3时,优化方案类型为强度约束型,当长径比L/D增大为4时,虽然优化方案设计变量的取值未改变,但是由于极限承载能力降低,优化方案类型变为共同约束型。其他计算压力下的优化方案也存在类似的规律,即随着长径比的增大,优化方案类型会发生变化。对于钛合金双层加筋圆柱壳优化设计,长径比越大,第1种类型(优化类型为稳定性约束型)的临界计算压力值Pc1越大,第2种类型(优化类型为共同约束型)的临界计算压力值Pc2也越大。给出24个优化方案的优化设计类型散点图如图7所示。3种散点的形状代表3种优化设计类型,图中的2条曲线为根据优化方案类型变化拟合得到的临界计算压力值Pc1和Pc2的曲线,图中有3个不同的颜色区域,从下至上分别代表优化类型为稳定性约束型、共同约束型和强度约束型区域。在进行钛合金双层加筋圆柱壳优化设计时,可以通过该图估计某一长径比与计算压力的搭配时优化设计的类型,也可以估计不同长径比时的临界计算压力值Pc1和Pc2。在进行优化设计时,可以先判断优化类型,以此改变优化设计数学模型中相应的约束,例如取消某个约束,从而更快速、高效地得到优化方案。例如当优化类型为强度约束型时,可以不考虑第1阶失稳特征值这一约束条件,从而快速得到重量最轻的优化方案。

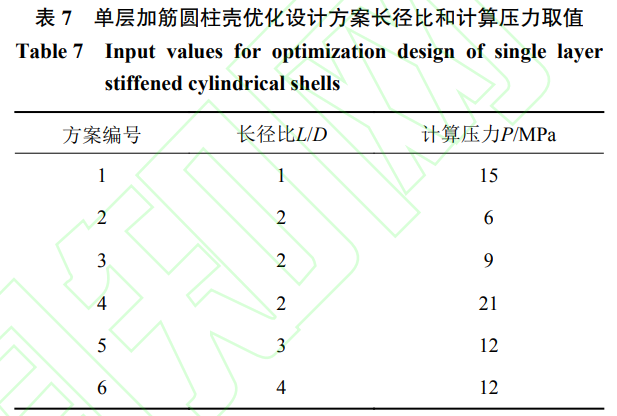

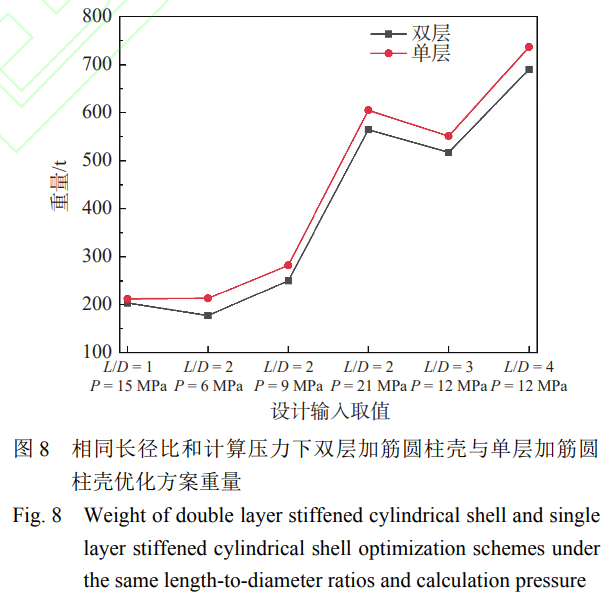

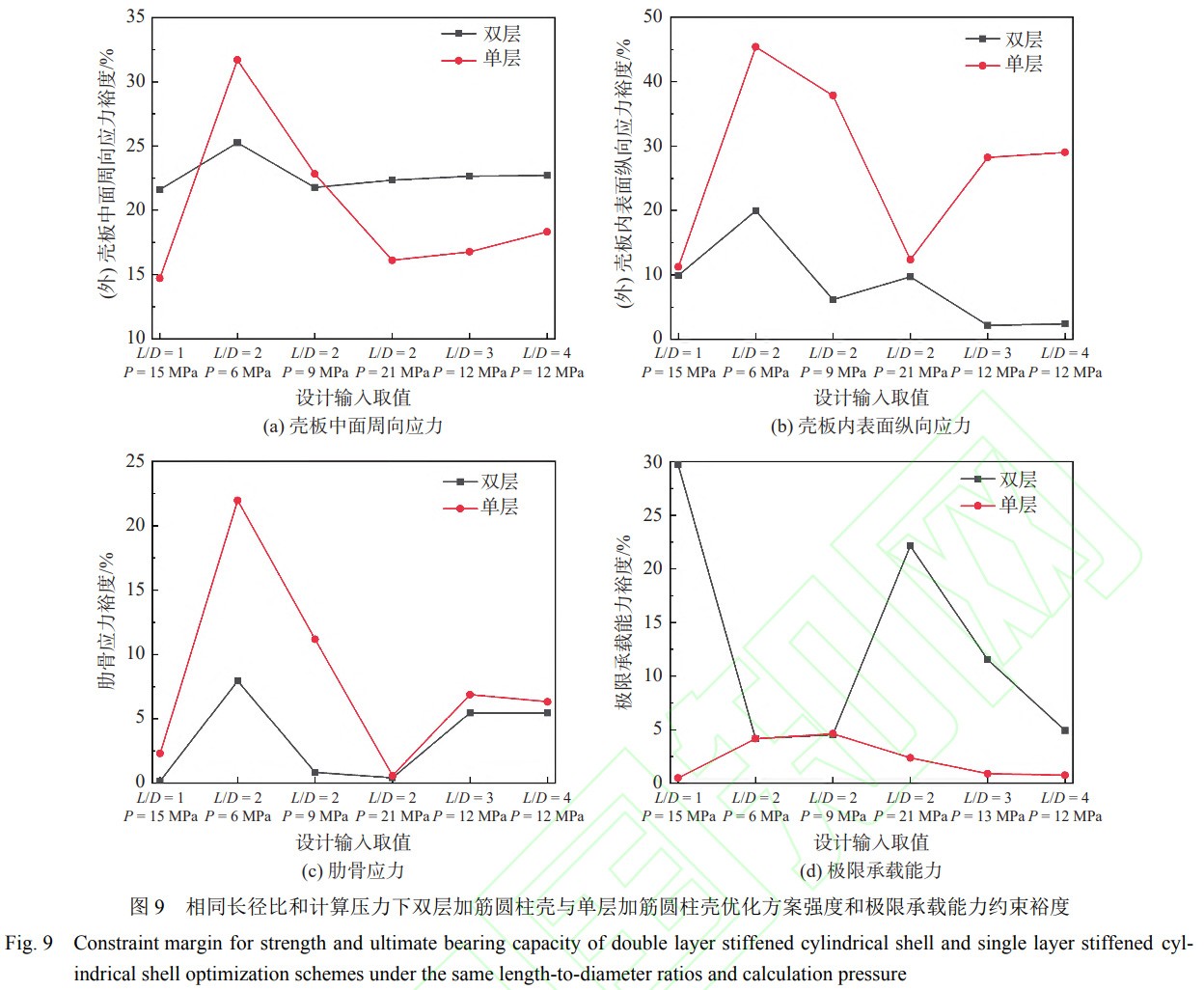

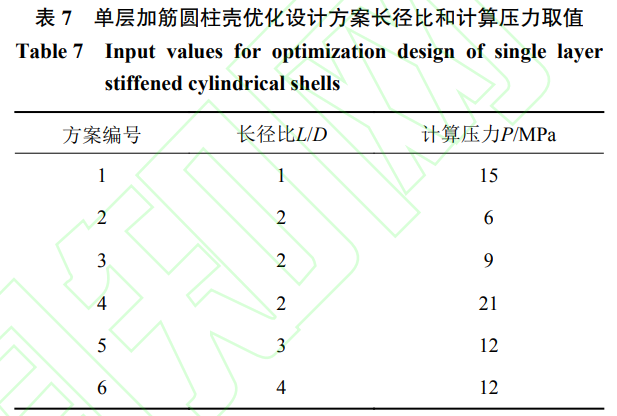

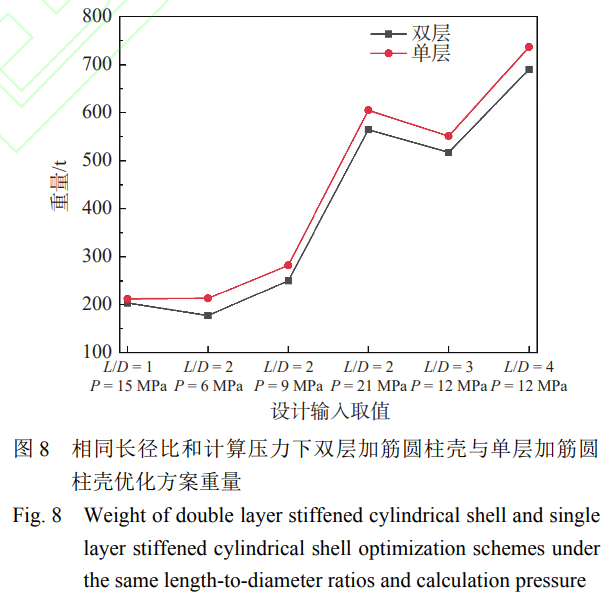

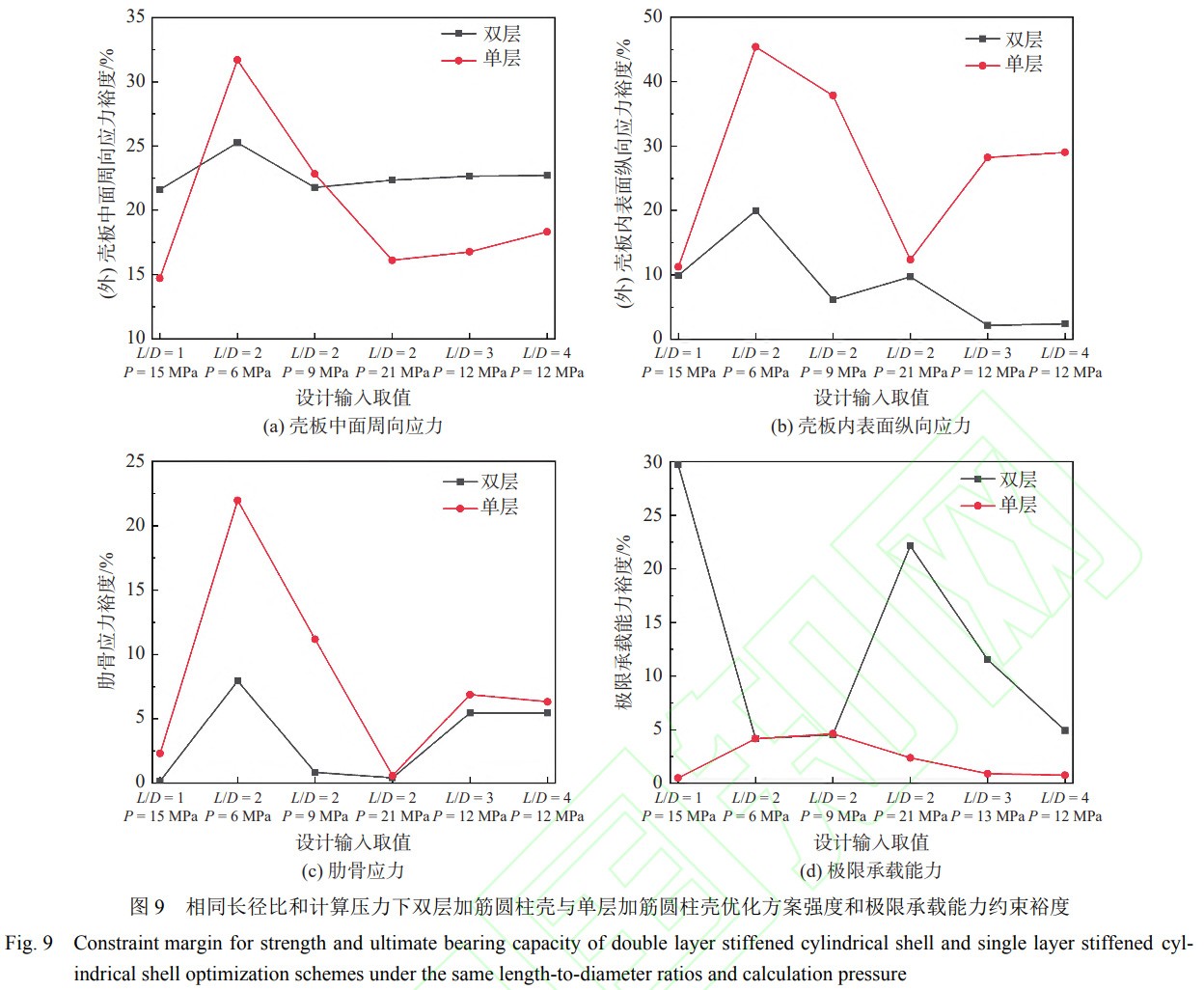

3.4与单层加筋圆柱壳优化方案的对比分析

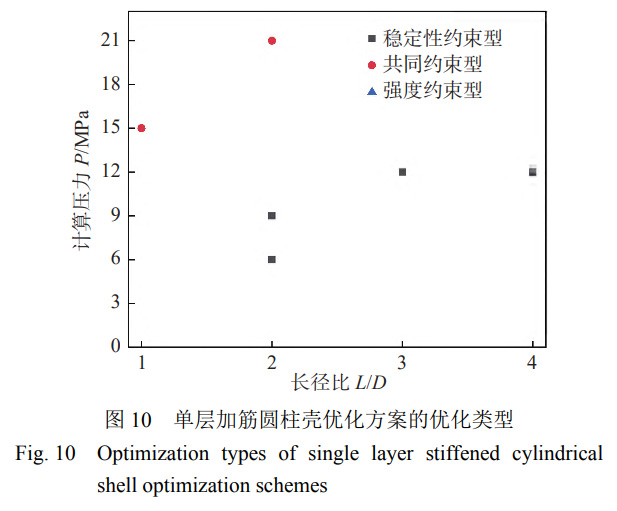

为了对比双层加筋圆柱壳与单层加筋圆柱壳优化方案间的差异,选择了包括4个长径比、3种设计类型的共计6组优化设计方案。单层加筋圆柱壳不同方案下的长径比和计算压力取值如表7所示,相同设计输入下单、双层加筋圆柱壳优化方案的重量如图8所示,强度、极限承载能力约束裕度的对比如图9所示。从中可以发现,双层加筋圆柱壳的重量始终低于单层加筋圆柱壳,约低4.0%~16.8%,且双层加筋圆柱壳的极限承载能力高于单层加筋圆柱壳。单层加筋圆柱壳的强度积极约束为肋骨应力约束,且在相同设计输入下,单层加筋圆柱壳优化方案的优化类型可能发生变化。例如,当计算压力P=9MPa、长径比L/D=2时,双层加筋圆柱壳优化方案的外壳内表面纵向应力、肋骨应力和极限承载能力约束均接近边界,优化类型为共同约束型,而单层加筋圆柱壳优化方案仅极限承载能力约束接近边界,优化方案为稳定性约束型。

单层加筋圆柱壳优化方案的优化类型散点图如图10所示。经与双层加筋圆柱壳优化方案的优化类型散点图对比可以发现,在相同长径比下,钛合金双层加筋圆柱壳优化设计的临界计算压力值Pc1和Pc2相比单层加筋圆柱壳优化设计的临界计算压力值更小。这是因为在相同设计输入下,双层加筋圆柱壳优化方案的极限承载能力高于单层加筋圆柱壳,当优化类型为强度约束型时,由强度约束控制优化设计,极限承载能力裕度较大,当计算压力降低时,双层加筋圆柱壳极限承载能力降低的幅度比单层加筋圆柱壳的更缓慢。因此,双层加筋圆柱壳的临界计算压力值Pc2比单层加筋圆柱壳的小,同理可知,双层加筋圆柱壳的临界计算压力值Pc1也比单层加筋圆柱壳的小。

4、结论

本文以双层加筋圆柱壳结构为研究对象,重点探究了不同长径比和不同计算压力下钛合金双层加筋圆柱壳优化设计方案的设计变量、重量、特征应力裕度以及极限承载能力裕度之间的差异,主要得到如下结论:

1)对于某一长径比的钛合金双层加筋圆柱壳优化设计,存在2个临界计算压力值Pc1和Pc2,当计算压力值小于Pc1时,主要是极限承载能力约束控制优化设计,优化类型为稳定性约束型;当计算压力值大于Pc1而小于Pc2时,主要是强度约束和极限承载能力约束同时控制优化设计,优化类型为共同约束型;当计算压力值大于Pc2时,主要是强度约束控制优化设计,优化类型为强度约束型。

2)对于钛合金双层加筋圆柱壳优化设计,长径比越大,临界计算压力值Pc1越大,临界计算压力值Pc2也越大。长径比L/D=1的钛合金双层加筋圆柱壳的临界计算压力值Pc1和Pc2均小于6MPa;长径比L/D=2的钛合金双层加筋圆柱壳的临界计算压力值Pc1在6~9MPa范围内,Pc2在9~12MPa范围内;长径比L/D=3的钛合金双层加筋圆柱壳的临界计算压力值Pc1和Pc2均在9~12MPa范围内;长径比L/D=4的钛合金双层加筋圆柱壳的临界计算压力值Pc1在9~12MPa范围内,Pc2在15~18MPa范围内。

3)对于钛合金加筋圆柱壳结构优化设计,在相同的计算压力和长径比下,双层加筋圆柱壳优化方案的重量始终低于单层加筋圆柱壳,约低4.0%~16.8%;在相同长径比下,双层加筋圆柱壳优化设计的临界计算压力值Pc1和Pc2相比单层加筋圆柱壳优化设计的临界计算压力值要小。

参考文献:

[1]唐其琴, 李伯阳, 丁志伟, 等. 轴压载荷下夹层圆柱壳结 构 屈 曲 承 载 力 优 化 [J]. 机 械 设 计与 制 造 , 2020(8): 80–84.

TANG Q Q, LI B Y, DING Z W, et al. Optimization of buckling capability of sandwich cylindrical shell structures under axial compression load[J]. Machinery Design & Manufacture, 2020(8): 80–84 (in Chinese).

[2]胡子啸, 李世强, 刘子晗, 等. 双层耐压加筋圆柱壳结构 承载能力与抗爆性能分析 [J]. 中国舰船研究, 2024, 19(3): 205–216.

HU Z X, LI S Q, LIU Z H, et al. Analysis on the bearing capacity and blast resistance of pressure stiffened double cylindrical shell structure[J]. Chinese Journal of Ship Research,2024, 19(3): 205–216 (in Chinese).

[3]夏贤坤, 谢祚水. 夹层圆柱壳结构的应力与总稳定性分 析 [J]. 华东船舶工业学院学报 (自然科学版),2004, 18(1): 10–12.

XIA X K, XIE Z S. Stress and stability analysis of double shell structure[J]. Journal of East China Shipbuilding Institute (Natural Science Edition), 2004, 18(1): 10–12 (in Chinese).

[4]曹晓明, 喻卫宁, 王磊, 等. 环向加筋夹层圆柱壳体应力 计 算 方 法 [J]. 哈 尔 滨 工 程 大 学 学报 , 2023, 44(2): 181–189.

CAO X M, YU W N, WANG L, et al. Stress analysis of ring-stiffened sandwich cylindrical shells [J]. Journal of Harbin Engineering University, 2023, 44(2): 181–189 (in Chinese)

[5]夏贤坤, 谢祚水. 夹层圆柱壳结构的优化设计 [J]. 中国 造船, 2006, 47(3): 130–133. XIA X K,XIE Z S. Optimization design of cylindrical interlayer shell structure[J]. Shipbuilding of China, 2006, 47(3): 130–133 (in Chinese).

[6]DING H X. Strength and stability of double cylindrical shell structure subjected to hydrostatic external pressure —II: stability[J]. Marine structures, 2003, 16(5): 397–415.

[7] XUE J H, WANG Y O, YUAN D. A shear deformation theory for bending and buckling of undersea sandwich pipes[J]. Composite Structures, 2015, 132: 633–643.

[8]江翔. 钛合金圆柱耐压壳冲击作用下的承载能力分析[D]. 镇江: 江苏科技大学, 2020.

JIANG X. Analysis of bearing capacity of cylindrical pressure shell under impact[D].Zhenjiang: Jiangsu University of Science and Technology, 2020 (in Chinese).

[9]李艳萍. 大深度水下耐压壳体的结构初步设计与优化[D]. 上海: 上海交通大学, 2020.

LI Y P. Preliminary design and optimization of the structure of a hull under ultra depth water[D]. Shanghai: Shanghai Jiao Tong University, 2020 (in Chinese).

[10]GE K K, YU Y, XU Q, et al. Analysis of residual stresses and distortions of a titanium alloy ring-stiffened cylindrical shell[J]. Materials Testing, 2022, 64(1): 98–104.

[11]刘桢. 考虑碰撞凹陷的钛合金耐压壳屈曲研究 [D]. 镇 江: 江苏科技大学, 2020.

LIU Z. Research on buckling of titanium alloy pressure shell considering impact depression[D].Zhenjiang: Jiangsu University of Science and Technology, 2020 (in Chinese).

[12]ZHANG B W, YU X Y, WAN Z Q, et al. Research on the failure characteristics analysis of the titanium alloy ring-stiffened cylindrical shell based on damage evolution[C]//Proceedings of the 12th International Conference on Quality, Reliability, Risk, Maintenance, and Safety Engineering (QR2MSE 2022). Emeishan, China: IEEE, 2022: 2126−2131.

[13]曹晓明, 李钊, 王磊, 等. 基于粒子群算法的环向加筋夹 层圆柱壳体优化设计 [J]. 舰船科学技术,2023, 45(2): 23–28.

CAO X M, LI Z, WANG L, et al. Design of ringstiffened sandwich cylindrical shells based on particle swarm optimization[J]. Ship Science and Technology, 2023, 45(2): 23–28 (in Chinese).

[14]汪静, 王伟奇, 朱晓培, 等. 海底观测仪耐压壳体强度特 性研究 [J]. 机械科学与技术, 2021, 40(3): 377–381.

WANG J, WANG W Q, ZHU X P, et al. Research on strength characteristics of seabed observer pressure hull[J]. Mechanical Science and Technology for Aerospace Engineering, 2021, 40(3):377–381 (in Chinese).

[15]张浩宇, 贺章勋, 程远胜. 钛合金耐压夹层圆柱壳芯层 结 构 拓 扑 优 化 [J]. 中 国 舰 船 研 究, 2023, 18(2): 121–126,159.

ZHANG H Y, HE Z X, CHENG Y S. Topology optimization of core structure of titanium alloy sandwich cylindrical shell[J]. Chinese Journal of Ship Research, 2023, 18(2): 121–126,159 (inChinese).

相关链接