钛合金因其低密度、高强度、耐腐蚀等优异的综合性能,在海洋工程、航空航天、兵器装备以及化工等领域得到了广泛应用[1-3]。然而,随着高端装备朝着高性能、长寿命的方向发展,其对钛合金构件的宏观质量、微观组织和服役性能提出了更高的要求。现有牌号钛合金在这些苛刻条件下仍存在一定的局限性,无法完全满足现代高端装备对材料的严苛需求。因此,亟需通过多组分合金化、成形工艺改善、热处理工艺调整等不同的手段来优化和改善钛合金的综合性能。在诸多优化手段中,微合金化技术因其独特的优势备受关注。微合金化是通过在现有牌号钛合金中引入微量的合金元素,在不显著增加材料密度和成本的前提下,实现对钛合金宏微观组织的精确调控。

成分–组织–性能之间的关系是材料科学中的核心问题。微合金化能够有效改善钛合金的各项组织特征,进而直接影响材料的服役行为。通过优化合金成分,可以调控钛合金的相变行为、晶粒尺寸和晶界特性等,精确调节α相和β相的比例、形貌和分布,从而在微观尺度上优化材料的组织结构,最终提升其综合性能(抗拉强度、断裂韧性、耐腐蚀性和抗蠕变性能等)。因此,微合金化不仅可以影响组织的均匀性和稳定性,还对钛合金在高温、高应力等复杂工况下的性能表现产生深远影响。此外,微合金化技术具有良好的工艺适应性,可以与成形工艺和热处理工艺相结合,满足高端装备对材料性能的苛刻要求。总体而言,微合金化技术不仅能够提升钛合金的综合性能,还为其在更广泛、更严苛领域中的应用奠定了坚实基础。

本文在介绍常用微合金元素及其添加方式的基础上,系统地总结了典型合金化元素及其微合金化对钛合金微观组织结构、力学性能影响方面的最新研究进展,以期为基于合金化或微合金化方法的钛合金性能优化提供相关技术和理论指导。

1、钛合金及合金化元素的分类

钛自1791年被发现至今已有200余年的历史[4]。钛有2种同素异构体:在低于882℃时呈现密排六方(HCP)结构,称为α-Ti;在882℃以上则为体心立方(BCC)结构,称为β-Ti。通过添加合金元素,可以调节钛的相变温度和相成分含量,从而获得不同微观组织的钛合金。

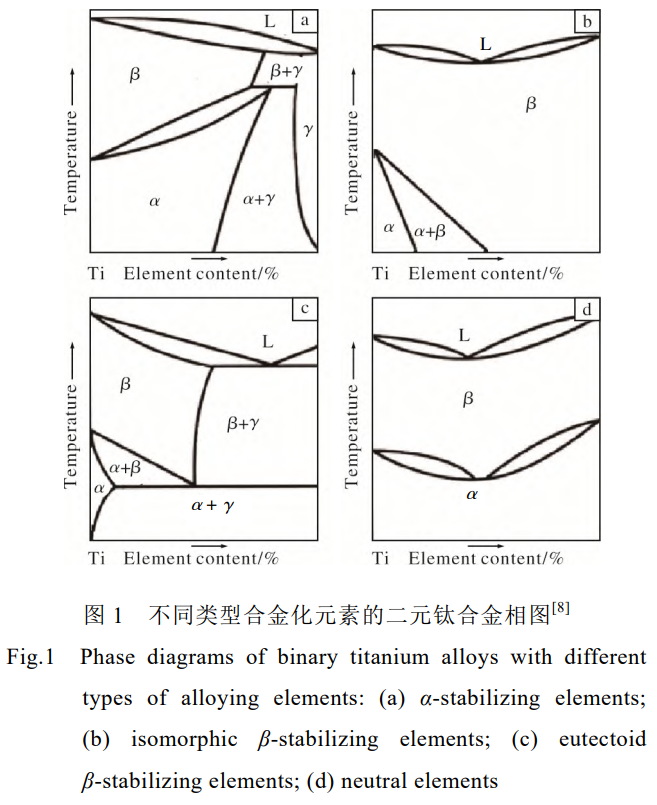

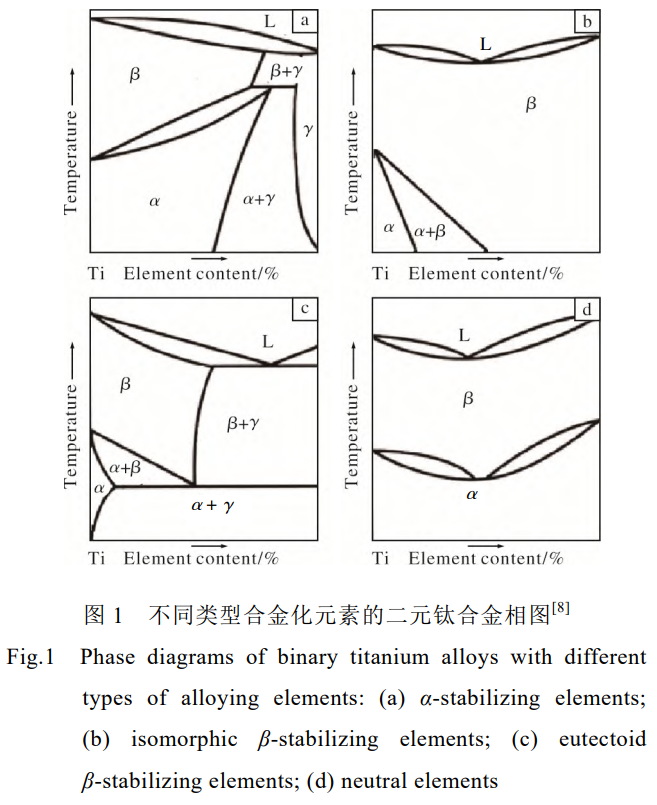

根据钛合金的相组成可以将其分为α钛合金、近α钛合金(β相含量小于10%)、α+β钛合金(β相含量10%~50%)、近β钛合金和β钛合金(β相含量大于50%)[5-6]。不同种类的钛合金具有各自独特的性能表现:α钛合金具有优异的高温性能和良好的焊接性能,是耐热合金的主要组成部分,但在室温下表现出较低的强度;α+β钛合金可以通过热处理实现强化,综合性能优良,但冷成形和冷加工能力较差;β钛合金具有较高的强度,塑性加工性、热稳定性和淬透性好[7],但其焊接性能和腐蚀性能较差。因此,为了全面提升钛合金的综合性能,需要对合金添加元素进行宏观设计和精确选择。钛合金中的微合金化元素主要分为α稳定元素、β稳定元素(分为同晶型和共析型)、中性元素[8]以及稀土元素[9]。图1为不同类型合金化元素的二元钛合金相图。α稳定元素能够提高β相转变温度,扩大α相区并增强α相的稳定性,包括Al、Ga、Ge、B及杂质元素O、N、C等[10]。同晶型β稳定元素具有与Ti相同的晶格结构和相近的原子半径,可降低β相转变温度,并在β相中无限固溶,扩大β相区并增强其稳定性,常见元素包括Mo、V、Nb、Ta等[11]。共析型β稳定元素[12]同样能够降低β相转变温度,扩大β相区,但同时可能引发共析转变,这类元素种类繁多,其共析反应速度差异显著[13-14]。对β相转变温度影响较小的元素被称为中性元素,主要包括Zr[15]、Hf、Sn等。此外,稀土元素在钛合金中能够显著提高合金的强度和韧性,某些稀土元素能够与钛形成稳定的化合物。通过合理控制稀土元素的添加量,同样可以实现钛合金微观组织的优化,从而得到更优的力学性能。

2、不同元素添加对钛合金的影响

如上所述,虽然研究人员在经验的基础上定性总结了不同合金元素对钛合金性能的影响规律,对合金设计具有一定的参考价值,但相关典型合金元素具体是如何影响钛合金微观组织和力学性能仍然是研究的热点。近年来,由于钛合金性能的优化需求以及新型制备加工技术的出现,特别是定量化描述合金化元素对钛合金影响的需求日益迫切,采用一些新的评价与表征方法和手段,开展合金元素对钛合金微观组织与力学性能影响的研究工作日益增多和深入。

2.1α稳定元素对钛合金的影响

α稳定元素能够有效稳定钛合金中的α相,并显著影响其力学性能。现有研究重点为如何通过精确调控这些元素的添加比例和热处理工艺,以优化钛合金的力学性能和物理特性。相关学者也探索了这些元素对钛合金微观组织(如晶粒尺寸和相界特性)的具体影响。

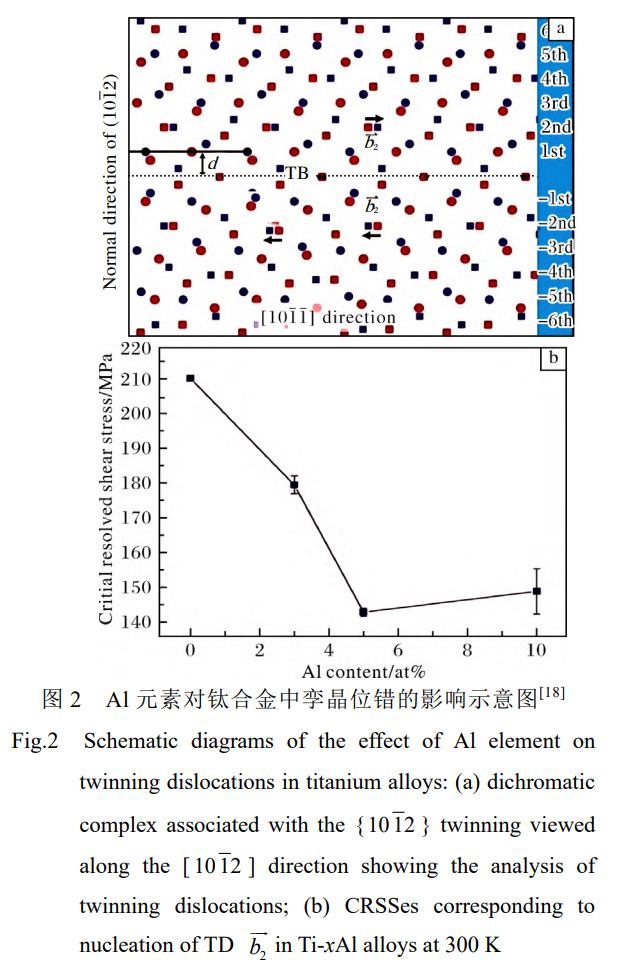

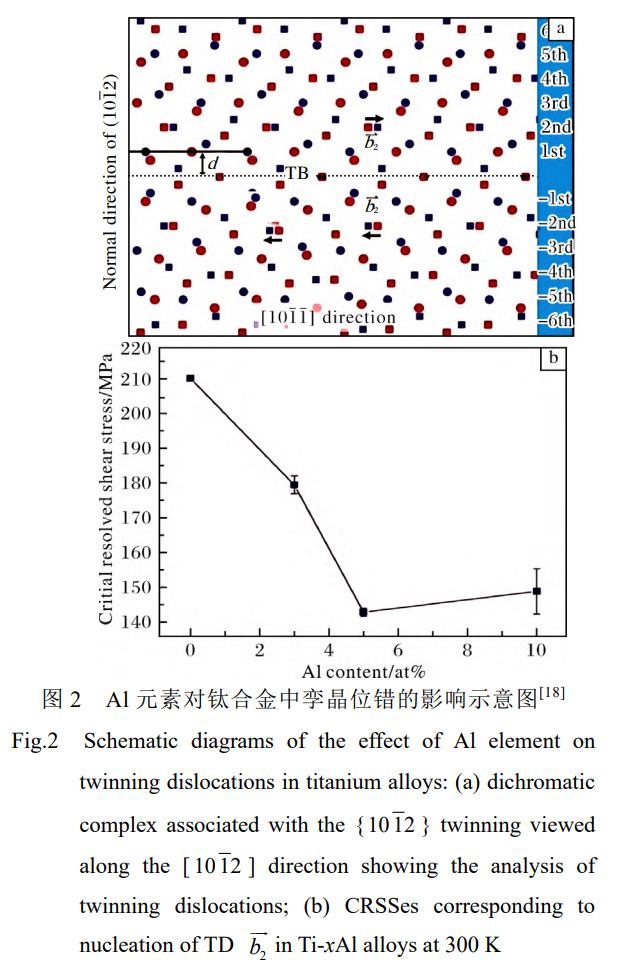

在钛合金中加入Al元素会产生沉淀强化效应[16],这种沉淀强化是提升金属材料强度的关键手段,但是对钛合金塑性和韧性却有着负面影响。例如,Huang等人[17]深入研究了Al元素添加对钛合金力学性能的影响。针对纯钛和二元Ti-6Al合金,系统探讨了Al元素在强化钛合金强度和冲击韧性方面的作用。研究结果显示,Al元素的加入显著抑制了钛合金中位错运动和变形孪晶的形成。相比以往研究,该研究详细分析了Al元素对钛合金微观结构的具体影响,包括α-Ti晶格中原子键合和电子结构的变化,进一步阐明了Al元素通过改变晶格结构来促进位错成核和提高滑移阻力的机制,并探讨了这一机制对材料整体性能的影响。Zhang等人[18]的研究成果突破了现有的传统理论框架,其研究结合了分子动力学模拟与实验表征,阐明了纯钛和Ti-Al单相固溶体合金中的{1012}孪晶界迁移机制,并揭示了Al元素对{1012}孪晶界迁移的影响。图2为Al元素对钛合金中孪晶位错的影响示意图。如图2a所示,在Ti与Ti-Al单相固溶体合金中,{1012}孪晶界的迁移主要由孪生位错b2的运动主导。

Al元素的添加能够降低孪生位错b2形核所需的临界分切应力(CRSS),并通过产生晶格畸变的方式增加周围Ti原子的势能,从而促进孪生位错b2的形核,增强孪晶界的迁移能力(图2b)。这种独特的脆性金属间化合物剪切机制,不仅利用了第二相的固有强化效果,还通过位错剪切改善了塑性,大幅提升了材料在低温条件下的综合性能。这一重要发现有望被广泛应用于新型钛合金设计中,进一步提升钛合金的性能,以满足不同领域的需求。

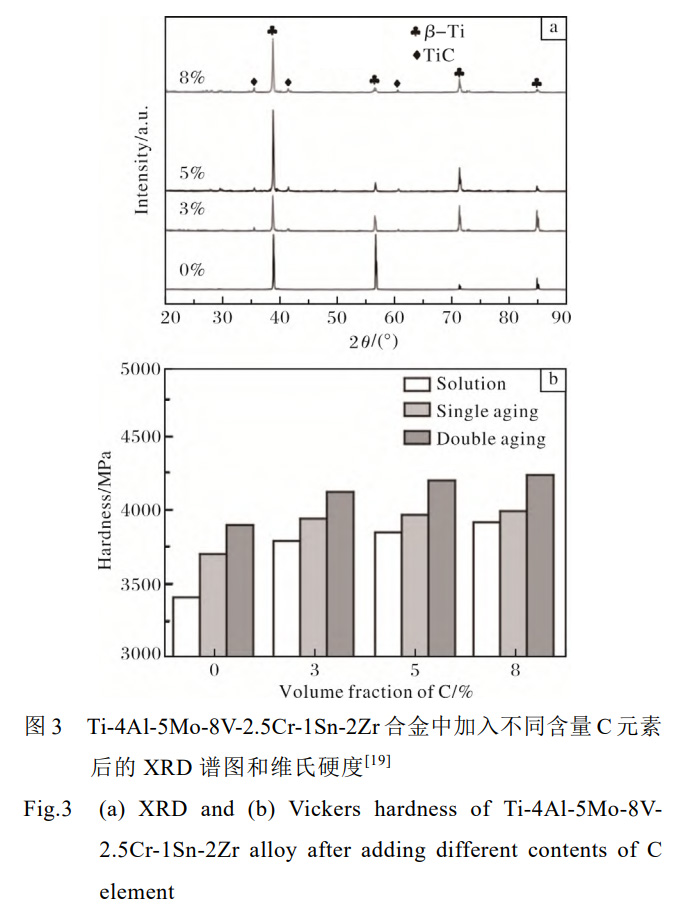

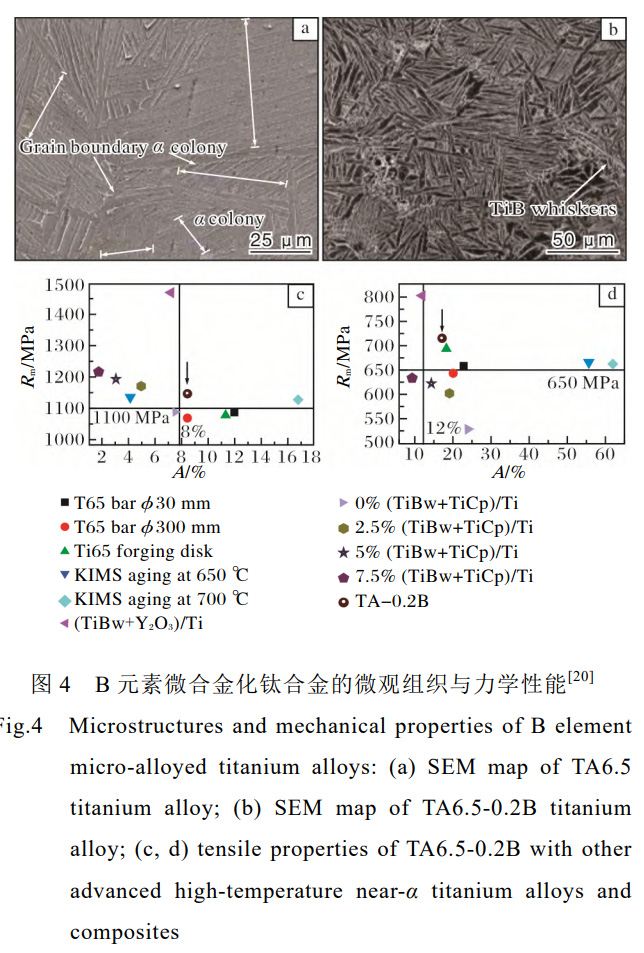

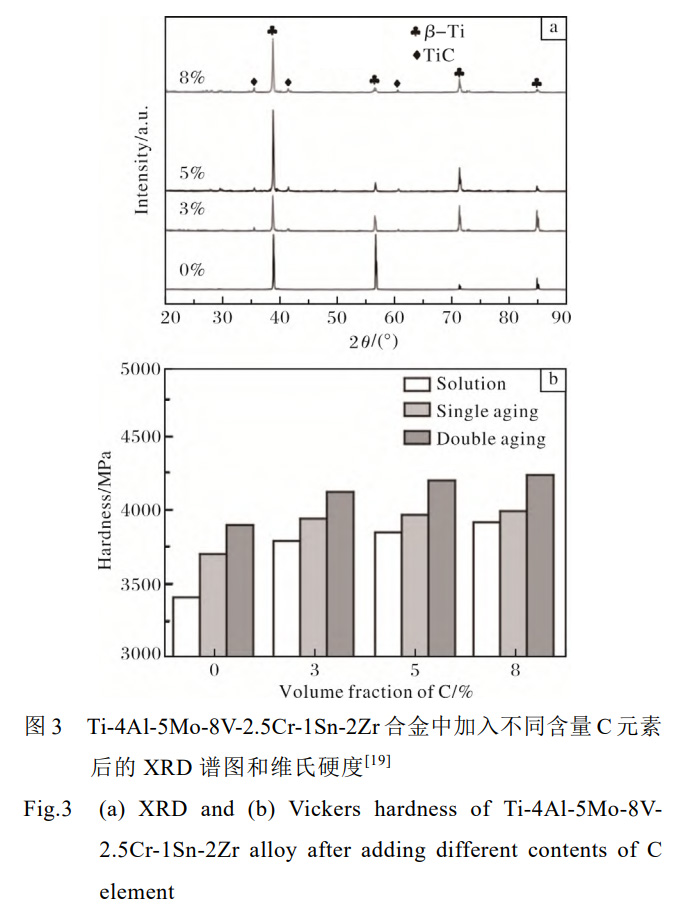

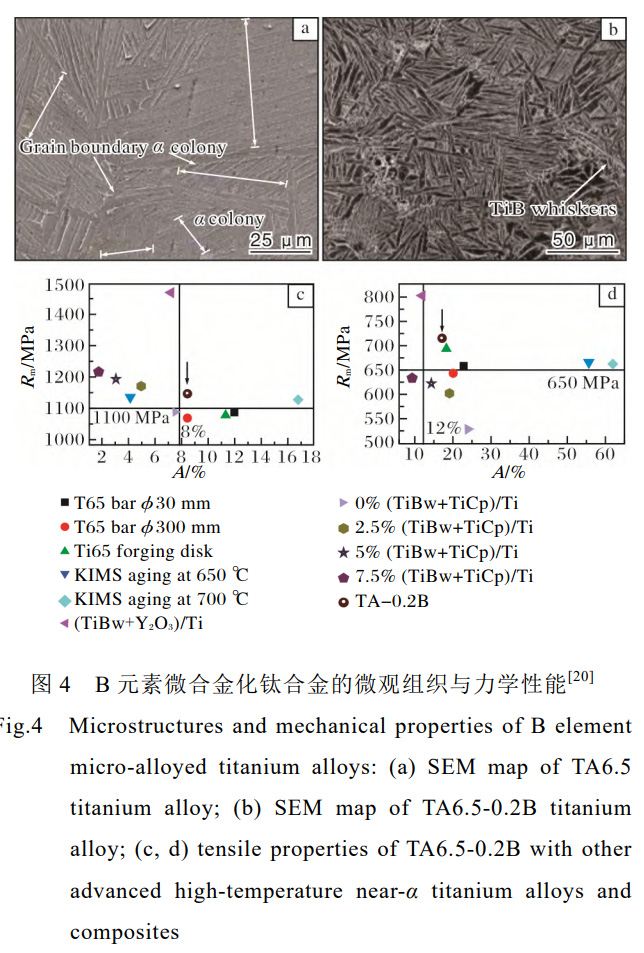

除了Al元素外,其他α稳定元素(如C、O和N等)也对钛合金的组织性能有着重要影响。吕智丹等人[19]系统探讨了近β钛合金Ti-4Al-5Mo-8V-2.5Cr1Sn-2Zr中添加C元素对微观组织和力学性能的影响。图3为Ti-4Al-5Mo-8V-2.5Cr-1Sn-2Zr合金中加入不同含量C元素后的XRD谱图和维氏硬度。由图3a可知,添加C元素会生成TiC相。TiC相能够钉扎晶界,抑制晶粒生长,并充当α相析出的形核点。随着C含量的增加,α相异质形核点数量增多,α片层的取向更加随机,形成网篮组织,同时β晶粒得到细化。如图3b所示,随着C元素添加量的增加,合金的显微硬度逐步提高。与以往钛合金中添加C元素的研究相比,该研究深入分析了C元素对近β钛合金微观组织和力学性能的具体影响,特别是TiC相对晶粒细化和相变行为的作用,为进一步优化钛合金的力学性能提供了新的见解和方向。Ma等人[20]研究了微量B元素添加对钛合金组织和性能的影响。该研究通过感应熔炼法制备了TA6.5和TA6.5-0.2B钛合金,详细分析了B元素添加后合金在显微组织、织构、力学性能和断裂行为上的显著变化。图4为B元素微合金化钛合金的微观组织与力学性能。从图4可见,B元素的加入显著细化了初生β晶粒和α团簇,使合金的显微组织从魏氏组织转变为网篮组织,并改善了组织的均匀性,同时降低了α相的织构强度。这些微观结构的变化促进了动态再结晶行为,从而增强了合金在室温和高温(650℃)下的综合力学性能。特别是TiB晶须的形成,使高温拉伸时的断裂模式由解理断裂转变为韧性断裂。此外,B元素的添加还会影响孔洞的生成位置,为分析合金的断裂机理提供了新的见解。这项研究不仅深入分析了微量元素对钛合金性能的影响,还为钛合金的应用和设计提供了重要的参考依据。

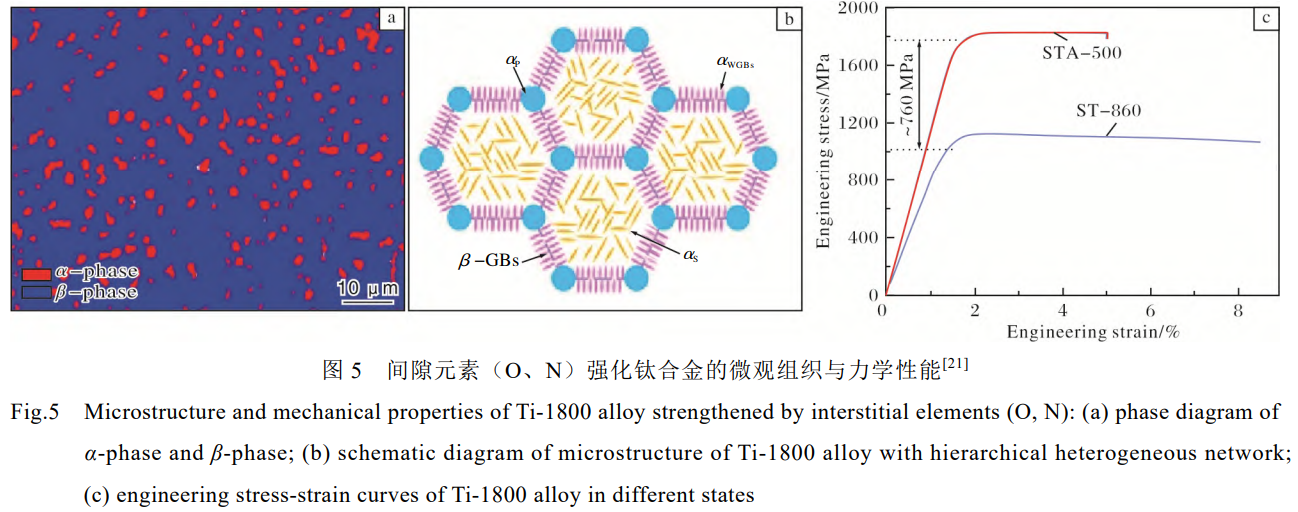

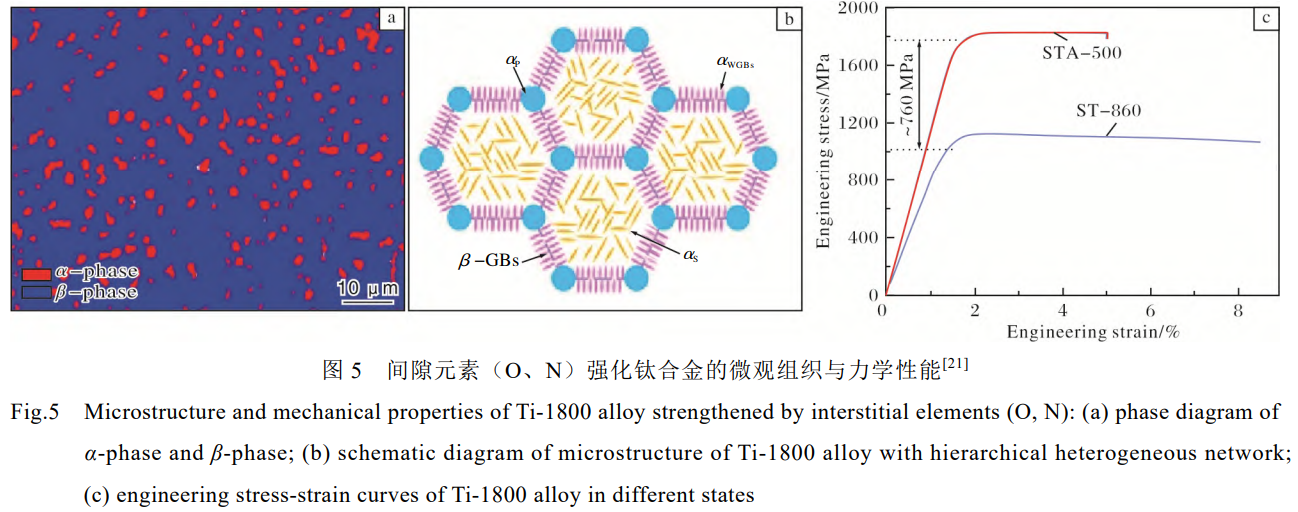

虽然杂质元素(如O、N)会显著降低钛合金的延展性,甚至引起脆化,但能够提高合金的强度。近年来,国内外学者开始拓展思路,探索使用间隙原子O、N来制备具有超高比强度、低成本、高韧性的钛合金。Zhang等人[21]通过引入间隙元素O、N设计了Ti-1800合金(Ti-4.1Al-2.5Zr-2.5Cr-6.8Mo-0.17O-0.10N)。图5为间隙元素(O、N)强化Ti-1800合金的微观组织与力学性能。通过析出微米级初级α、纳米级次级α和超细α-Widmanstätten纳米沉淀于β基体,使Ti-1800合金的屈服强度达到1800MPa(图5c)。在晶界工程(GBE)的作用下,纳米沉淀网络直接从β晶界(GBs)中析出,增强了晶界的内聚力,有效减缓了裂纹尖端的应力集中并阻止裂纹扩展,从而提升了合金的延展性。采用860℃固溶处理(ST-860)和500℃时效处理(STA-500)工艺,通过析出纳米级α层和α板,实现了合金的进一步强化。从力学角度分析,富含α晶界的连续α稳定剂(O、N元素)的强度低于沉淀硬化的β基体,导致α晶界与转化后的β基体之间存在强度不匹配,产生显著的应变不相容性,从而引发晶间断裂和裂纹分散。此研究采用了间隙溶质与晶界工程相结合的合金设计策略,不仅实现了钛合金强度和延展性的同步提升,还增强了其对间隙杂质的耐受性,为钛合金性能优化提供了创新性途径。

综上所述,α稳定元素(如Al、C、O、B、N等)通过改变钛合金的微观组织和相变行为,对其力学性能产生显著影响。未来的研究应重点关注利用先进的合金设计和制造技术,进一步优化这些α稳定元素在钛合金中的分布和状态,以获得更高的性能,并扩展其应用范围。例如,激光选区熔化等3D打印技术可以在微观尺度上精确控制元素分布,从而开发出具有定制化性能的新型钛合金。

2.2同晶型β稳定元素对钛合金的影响

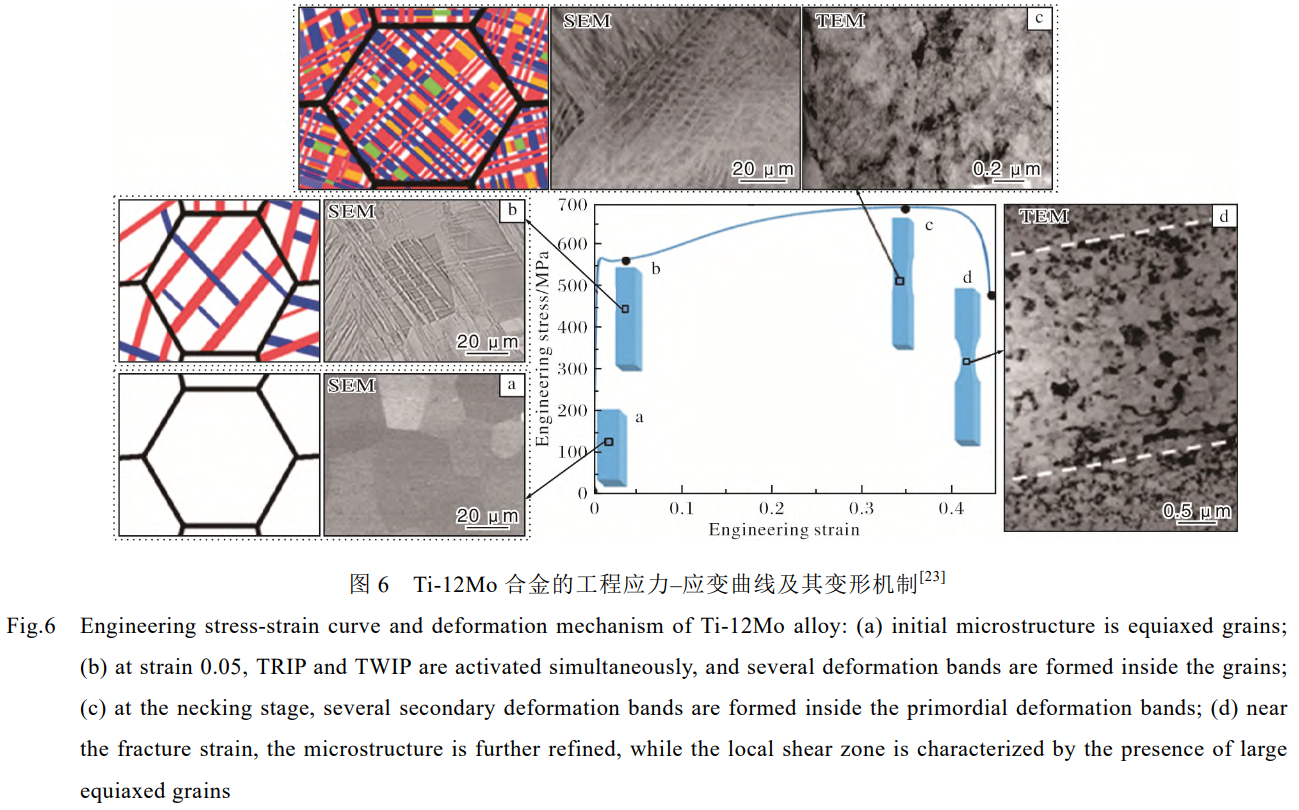

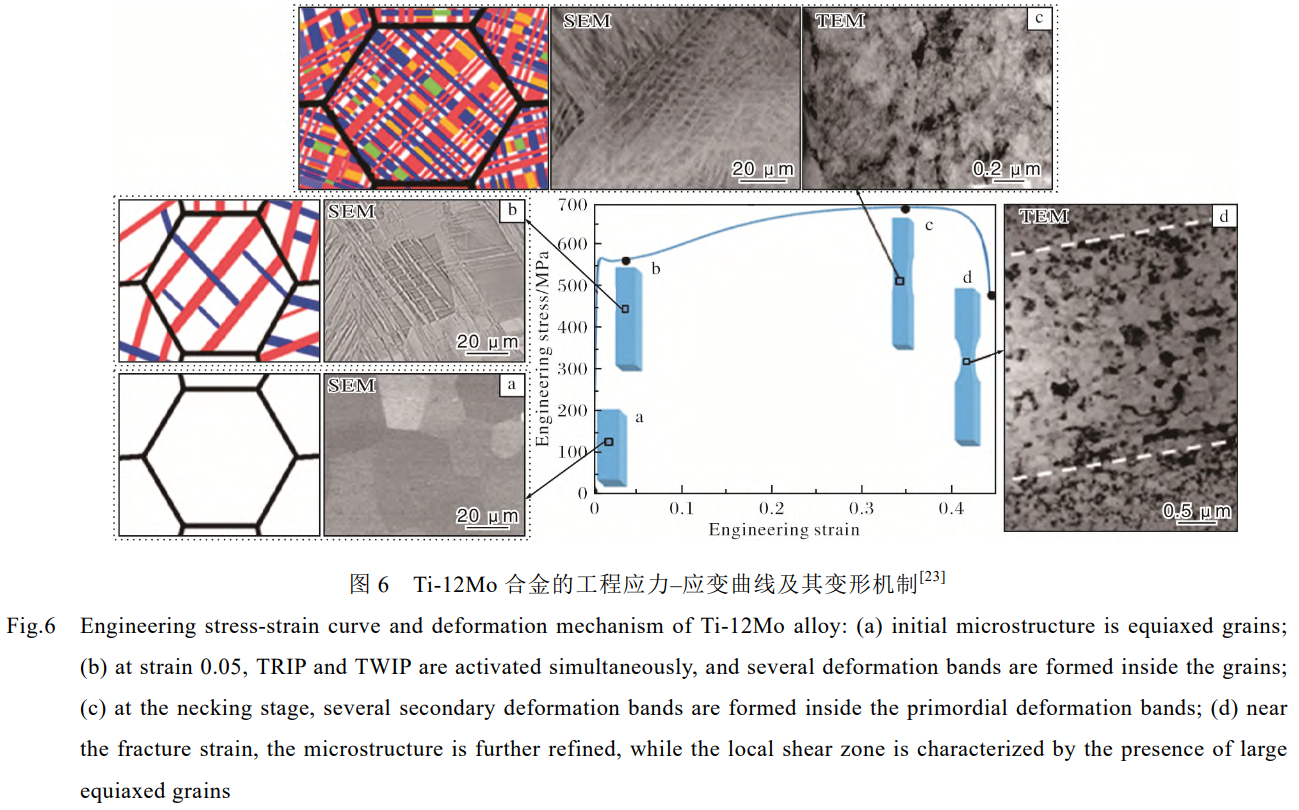

在钛合金的研究中,同晶型β稳定元素(如Mo、Ta、V等)通过抑制α相的析出,促进β相的形成和稳定,从而提升钛合金的塑性和韧性。同时,这些元素还可以通过溶质原子效应和固溶强化机制,细化β相晶粒,提高合金的抗变形能力。目前的研究主要集中于不同含量的同晶型β稳定元素对钛合金微观组织、相变行为和力学性能的影响规律,以及这些元素在β钛基体中的固溶度和扩散行为。Zhang等人[22]在Ti-5Al-5Mo-5V-3Cr(Ti-5553)合金中添加了10%(质量分数)的Mo元素,并通过激光粉末床熔化技术(L-PBF)制备了相关合金。研究表明,Mo元素的添加实现了双重优化效果。首先,未完全溶解的Mo颗粒在凝固过程中作为异质成核位点,促进了新晶粒的形成,而溶解的Mo溶质则创建了过冷区,从而提高了晶粒细化效率;其次,溶解的Mo溶质在固态热循环中稳定了β相,减少了Ti-5553合金中的相异质性。这种双功能添加物导致的微观组织变化不仅使合金获得了均匀的力学性能,还提高了其强度和塑性。该研究表明,通过单一元素的添加可以实现多层次的组织优化和性能提升,为未来合金设计提供了新的思路。Choisez等人[23]为克服钛合金在延展性和断裂韧性方面的局限性,设计了一种新型β亚稳态钛合金Ti-12Mo,并研究了Mo元素对其力学性能和断裂行为的影响,特别分析了相变诱导塑性(TRIP)和孪生诱导塑性(TWIP)的效应。图6为Ti-12Mo合金的工程应力–应变曲线及其变形机制。从图6可知,Mo元素的添加显著提升了Ti-12Mo合金的抗损伤性能,使其在遭受损伤时依然保持良好的耐受性。该合金表现出卓越的延展性和抗塑性局部化能力,得益于TRIP和TWIP效应的协同作用,这种效应允许合金在大变形条件下仍具备较高的塑性变形能力。在准静态加载下,Ti-12Mo合金表现出异常的断裂现象,包括剪切带的形成和局部熔化,进一步验证了其在断裂过程中发生了动态再结晶行为。TEM分析揭示了合金剪切带中的动态再结晶现象及其断裂机制,表明这些现象与合金的高温行为密切相关。这一发现为优化钛合金的高温断裂性能提供了新的视角,并为未来高性能钛合金的设计提供了理论依据。

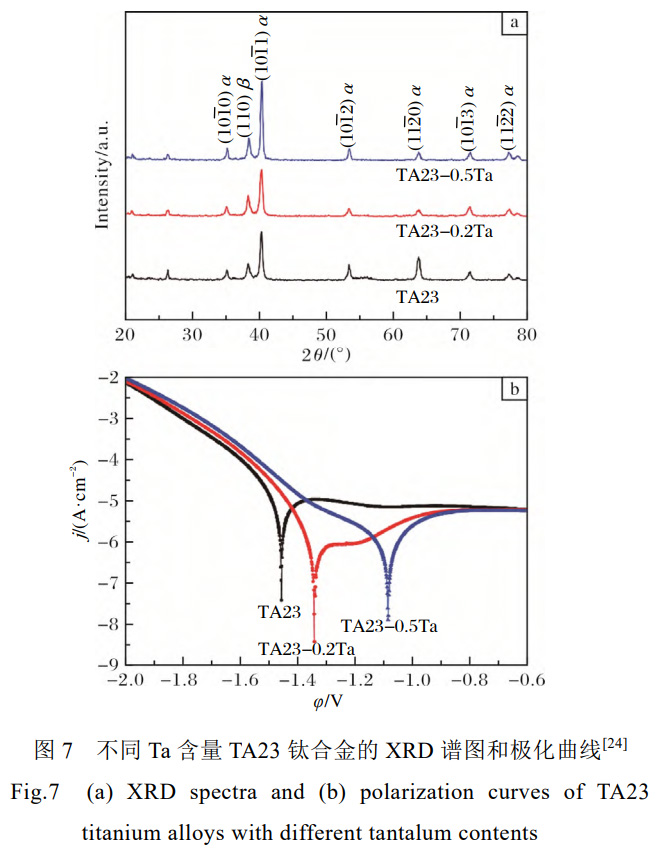

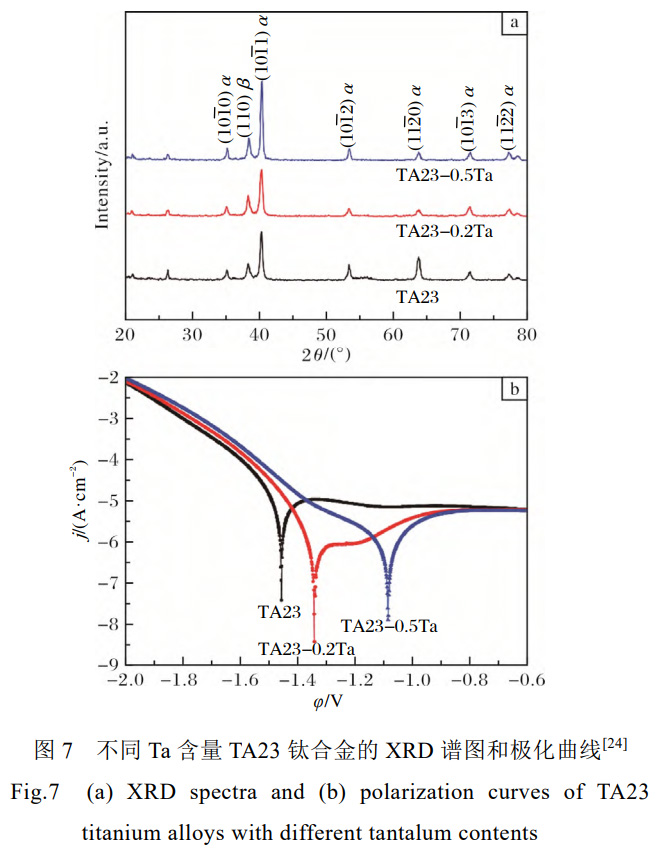

桑彪等人[24]研究了Ta元素对TA23钛合金显微组织及腐蚀性能的影响。图7为不同Ta含量TA23钛合金的XRD谱图和极化曲线。随着Ta含量增加到0.5%(质量分数,下同),合金中的初生α相比例增加,而次生α相含量减少,尽管未形成新相,但α相的衍射峰强度显著增强(图7a),同时硬度略有下降,这主要归因于初生α相的增多。动电位极化曲线(图7b)显示,微量Ta元素的加入显著改善了合金的耐腐蚀性能,提高了自腐蚀电位并降低了自腐蚀电流密度,表明Ta元素的引入有助于提升TA23钛合金的抗腐蚀能力。

通过对比Mo、Ta等同晶型β稳定元素在钛合金中的添加效果,可以发现这些元素均显著改善了钛合金的微观结构和宏观性能。Mo和Ta元素的添加不仅促进了细小晶粒的形成,有效抑制了粗大柱状晶粒的生成,还显著提升了钛合金的力学性能。这些元素的存在不仅有助于稳定β相,还抑制了不必要的相变,如ω相和α相的形成,对于合金在高温高压环境下保持性能稳定性至关重要。未来的研究应进一步结合实验和数值模拟,深入探索这些元素的添加比例和制备工艺参数对钛合金性能的影响,尤其是它们在不同工艺条件下对显微组织、相变行为和力学性能的综合作用,从而优化这些元素的增强增韧效果。

2.3共析型β稳定元素对钛合金的影响

共析型β稳定元素(如Fe、Cu、Co、Cr等)在钛合金中的主要作用是通过形成具有特定成分和结构的共析组织来提升钛合金的强度和耐磨性。目前的研究内容主要集中在这些元素的添加量、冷却速率及热处理工艺对微观组织及其稳定性的影响,以及它们在相变过程中与基体的相互作用。此外,学者们还关注共析型β稳定元素如何通过共析反应提高合金的抗疲劳性能和断裂韧性,这些研究为高性能钛合金材料的开发提供了新的方向。

多年来,由于Fe元素成本低廉且具有强β稳定性,一直被视为低成本钛合金及高强钛合金的理想选择之一。作为共析型β稳定元素,Fe能够与Ti发生共析相变,生成化合物并降低β相变点[25]。Fe元素的引入会对钛合金的微观组织产生显著影响。研究表明,随着Fe含量的增加,不同钛合金体系中的α片层晶粒细化,α/β相的比例也发生显著变化[26]。这种变化主要归因于Fe与Ti原子之间的属性差异,导致晶格畸变能增加,并对位错运动施加额外的外力。此外,Fe溶质原子容易形成柯氏气团,从而钉扎位错,大幅提高了合金的强度[27]。

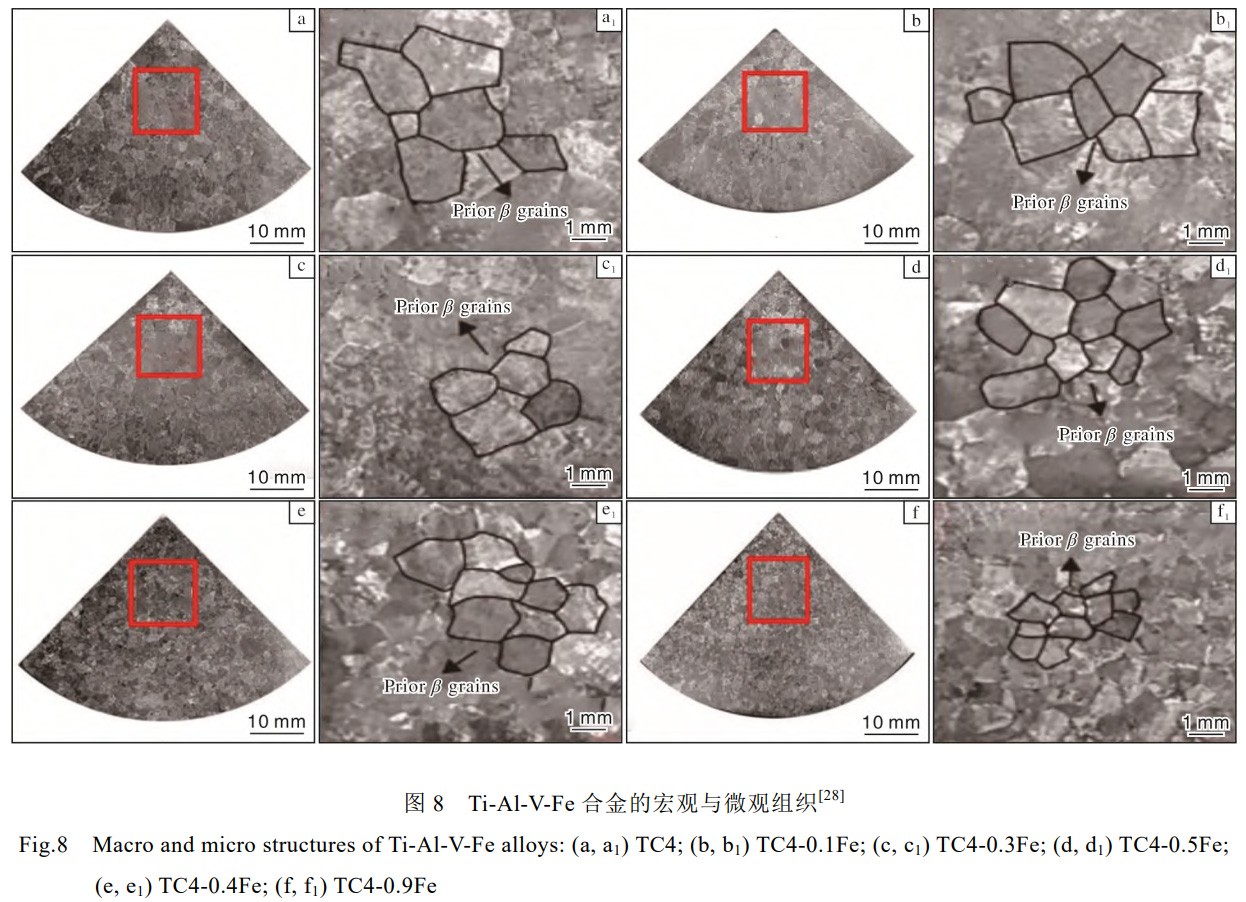

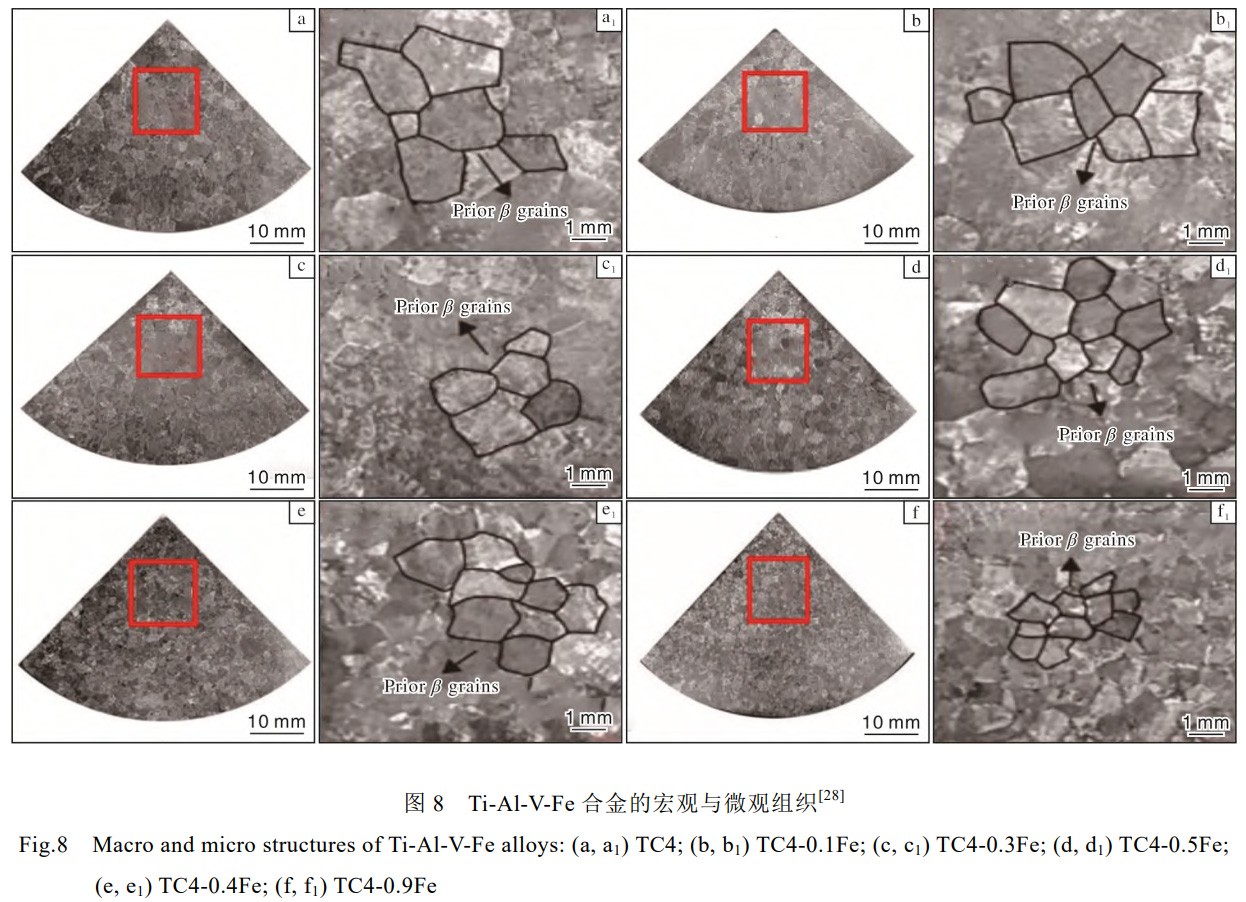

在微量Fe元素改性的Ti-Al-V-Fe合金中,组织通常表现为典型的魏氏组织。图8为Ti-Al-V-Fe合金的宏观与微观组织。如图8所示,随着Fe元素含量的增加,β等轴晶粒显著细化。这一现象主要归因于Fe元素在β晶界的富集,抑制了冷却过程中β晶粒的长大。此外,微量Fe元素的加入还引发了β相中V、Fe元素的重新分布,导致晶格畸变和振动增加,从而增大了单相裂纹扩展的阻力。因此,Fe元素的添加不仅提高了钛合金的断裂韧性、硬度和延伸率,还在保持屈服强度和抗拉强度相对稳定的情况下,实现了强度与韧性的良好匹配。从热力学角度来看,Fe是β→α固态相变过程中最强的β相稳定剂之一。Fe元素的引入增强了β相的热力学稳定性,并将β相的稳定区域扩展至较低温度范围[29]。在Ti-Al-V-Fe合金中,随着Fe元素含量的增加,α片层减少,而β片层增加。α和β片层的形貌主要受均匀化热处理工艺控制。由于β→α固态相变具有扩散特性,Fe作为快扩散元素,通过加速元素的分配,促进了α和β片层的等轴化过程,从而进一步优化了钛合金的微观组织结构。总体而言,Fe元素通过对微观组织的调控和相变行为的影响,显著提升了钛合金的力学性能。Fe元素在β相中的富集与扩散,不仅有效抑制了β晶粒的长大,还通过促进α和β片层的均匀化和细化,提升了合金的断裂韧性和整体力学性能。未来研究可进一步优化Fe元素添加量和热处理工艺,以实现更优异的强韧性匹配,助力高性能钛合金的开发。

此外,Goettgens等人[30]通过在Ti-6Al-4V合金中引入微量Cu元素,成功改善了合金的微观组织。在激光粉末床熔化沉积制备条件下,基体材料由亚稳态等轴β-Ti和Ti2Cu沉淀物组成。由于高热过冷凝固条件的独特性,形成了等轴晶及Ti2Cu沉淀物。组织中的夹杂物主要是不完全熔化的Ti-6Al-4V合金粉末颗粒,这些颗粒主要由α'/α-Ti组成,并且在β-Ti和α'/α-Ti之间的过渡区发现了纳米尺寸的α''相。这些观察结果揭示了微量Cu元素在钛合金中的作用机制,特别是在Ti-Al-V-Cu合金中,Cu元素具有强β相稳定效应。

Cu元素的添加显著影响了合金的微观结构,促进了α''相的形成,并对合金性能产生了积极的影响。研究表明,Cu作为一种用途广泛的合金元素,对Ti-6Al-4V合金的微观组织发展具有重要影响,有助于改善其强度、延展性和整体力学性能。Co元素在Ti基高温合金中的添加具有显著的强化效果,尤其在提升基体强度和高温性能方面表现突出。Co元素通过固溶强化机制,可显著提高Ti50-Pt合金的高温强度和形状记忆性能[31]。Yi等人[32]研究了Co元素对Ti-V-Al合金的影响。研究发现,随着Co元素含量的增加,合金的物相组成由α''马氏体相逐渐转变为β奥氏体相,同时马氏体逆相变温度也逐渐降低,从而稳定了β相。添加适量的Co元素不仅能够提高钛合金的屈服强度,还能够增大延伸率,改善综合力学性能。Co元素对钛合金相变行为的影响和力学性能的综合改善作用,为开发高性能钛合金提供了新的思路。

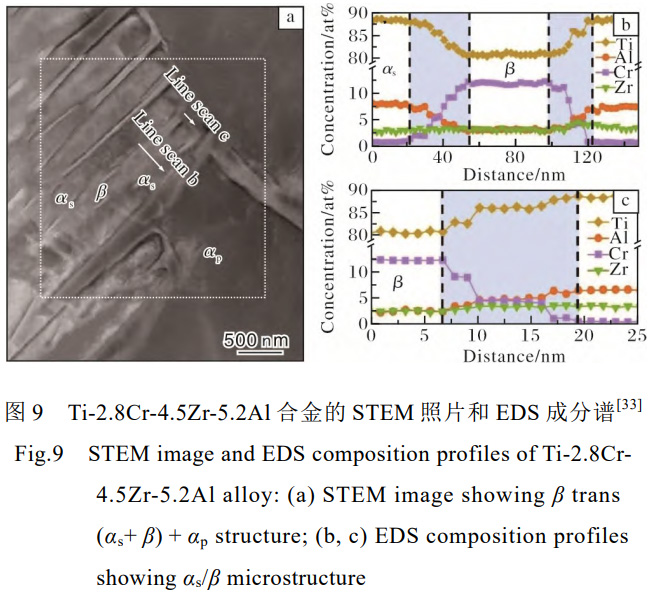

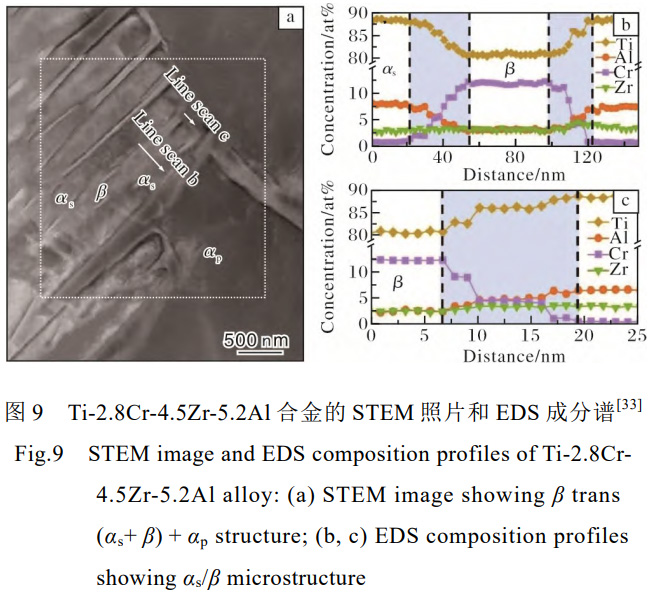

此外,Zhang等人[33]提出了一种全新的化学界面工程(CBE)策略,通过引入低成本的快扩散元素Cr,成功制备出纳米马氏体Ti-xCr-4.5Zr-5.2Al合金(x=1.8、2.3、2.8,w/%)。与传统的热机械加工方法不同,该策略通过调控高温下合金元素的扩散速率差异,形成高密度的化学界面(CBs),即在晶格连续区域内至少一个元素存在浓度梯度的不连续区域,如图9所示。高温下Cr元素与Al元素扩散失配,在每个β晶粒中形成富Al和贫Cr的纳米域,这些纳米域在冷却过程中促进了马氏体的形核。化学界面的存在限制了马氏体的快速生长,进一步细化了晶粒。该研究团队成功制备出迄今为止尺寸最小的纳米马氏体(平均尺寸为20±6nm),且这种合金具有低成本、高比强度及优异的强塑性匹配。该研究不仅为钛合金的微观组织优化提供了新思路,也为高性能先进钛合金及其他金属结构材料的设计开辟了新路径。

综上所述,通过共析型β稳定元素微合金化调控钛合金中β相的含量和稳定性,显著扩展了钛合金在高强度和高塑性要求下的应用范围。共析型β稳定元素的核心作用在于降低钛合金的相变温度,从而促进β相的形成与稳定。例如,V、Mo元素的引入不仅增强了钛合金的强度和韧性,还改善了其高温性能,使钛合金能够在极端环境下发挥重要作用。未来的研究应进一步关注环境因素,特别是极端环境对钛合金长期稳定性的影响。深入理解并优化这些β稳定元素在各种环境条件下的表现,将对提升钛合金的应用性能和使用寿命起到关键作用。

2.4中性元素对钛合金的影响

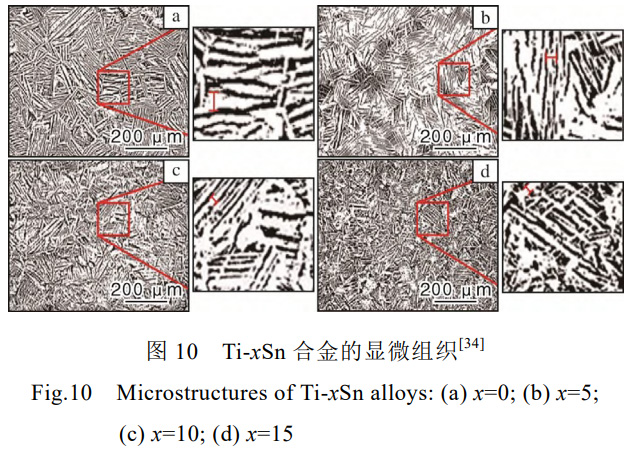

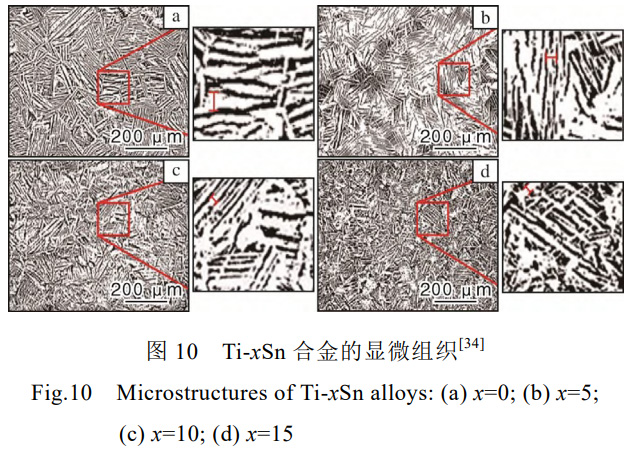

中性元素(如Sn、Zr、Hf等)在钛合金中的主要作用是通过改变合金的微观组织、细化晶粒以及调控相变行为,来优化钛合金的力学性能和物理特性。目前的研究主要集中在这些中性元素对钛合金晶粒尺寸、相组成、热稳定性和力学性能的影响机制,特别是在合金的抗蠕变性、耐腐蚀性及生物相容性方面的改善作用。这些研究不仅有助于深入理解钛合金中微观结构与性能之间的关系,还为新型高性能钛合金的设计与开发提供了理论支持和实验依据。Najafizadeh等人[34]采用TiH和Sn粉末共混压法制备了Ti-xSn(x=0、5、10、15,w/%)合金,通过光学显微镜和拉伸试验分析了Sn元素添加量对钛合金微观结构和力学性能的影响。图10为Ti-xSn合金的显微组织。从图10可知,随着Sn含量的增加,Ti的层状厚度从10μm减少至6.6μm。根据Hall-Petch方程,Ti的屈服强度从548.2MPa提高至801.3MPa,显微硬度从2.285GPa增加至3.038GPa。Zr的添加能够提高合金的耐腐蚀性能,但可能增加点蚀敏感性[35]。在Zr含量低的钛合金中,晶粒细化有效抑制了晶内腐蚀孔的形成。然而,在Zr含量高的钛合金中,尽管晶粒细化会导致小的腐蚀孔出现频率增加,但通过形成更多的高价氧化物和更厚的钝化膜,合金的耐腐蚀性得以提高,同时增强了钝化膜的稳定性,抑制了腐蚀孔的进一步生长。

Hf元素在钛合金中的作用也受到了广泛关注。Yi等人[36]通过调节Hf含量,研究了其对Ti-Ta基形状记忆合金的相组成、马氏体相变温度、热循环稳定性及力学性能的影响。研究表明,当Hf含量为2%(质量分数,下同)时,合金主要由单一的α''马氏体相组成;当Hf含量超过2%时,β相开始出现。Hf含量的增加降低了马氏体相变温度,并抑制了ω相的析出,提升了热循环稳定性。具体而言,当Hf含量为6%时,合金的屈服应力出现先降后升的趋势,并实现了4%的完全可恢复应变;而Hf含量为8%时,合金在室温下展现出优异的超弹性行为。该研究详细探讨了Hf含量对Ti-Ta合金相组成及其综合性能的优化效果,为合金性能的调控提供了新的视角。

2.5稀土元素对钛合金的影响

稀土元素被誉为“工业的维生素”。近年来,稀土元素在钛合金中的应用引起了广泛的研究兴趣。稀土元素对钛合金的作用机制主要包括2个方面:一方面,稀土元素可以净化钛合金粉末中的氧,降低氧含量,从而减少间隙固溶强化[37];另一方面,稀土元素可能在钛合金中形成高熔点化合物,这些化合物作为异质形核点,可以抑制晶粒长大,从而改善钛合金的力学性能[38]。稀土元素的加入方式多种多样,包括直接加入稀土单质(如Er、Y等)、稀土中间合金(如Al-Y、Ce-Y等)或稀土氧化物(如Y2O3)。Li等人[39]通过在Ti-6Al-2.5Sn-4Zr-0.3Mo-1Nb0.35Si合金中添加Er元素,使合金的晶粒尺寸细化,并形成了第二相,蠕变性能也有所改善。然而,稀土元素的添加量需要根据性能变化进行优化,过高的添加量可能会导致力学性能下降。因此,稀土元素对性能的具体影响机制仍需进一步研究。Weng等人[40-42]研究了稀土元素Sc和Y对生物医用Ti-24Nb-38Zr-2Mo(TNZM)合金力学性能的影响。结果表明,Sc和Y元素的添加形成了固溶体,显著提高了合金的纳米硬度,并降低了杨氏模量。Sc元素的加入通过抑制磨损和提高塑性剪切性能,从而提升了合金的耐磨性。Y的添加能有效清除氧,并生成尺寸为几微米的Y2O3颗粒,这些颗粒沿β晶界分布,能够延缓晶界迁移并细化晶粒。此外,Y元素的加入在β晶界两侧形成了平行的α/β片层结构,而原本交叉的α/β片层结构在Y元素的作用下发生了改变。与未添加Y元素的Ti-6Al-4V合金相比,添加Y元素略微提高了合金的屈服强度和抗拉强度。然而,平行的α/β片层及Y2O3颗粒的存在导致了从解理断裂到沿晶断裂的转变,从而显著降低了伸长率。Y元素的加入生成了Y2O3和YAl2相,Y与O反应生成Y2O3,而Y与Al反应生成YAl2。当Y含量较低时,主要生成Y2O3;当Y含量升高时,YAl2的量也随之增加。

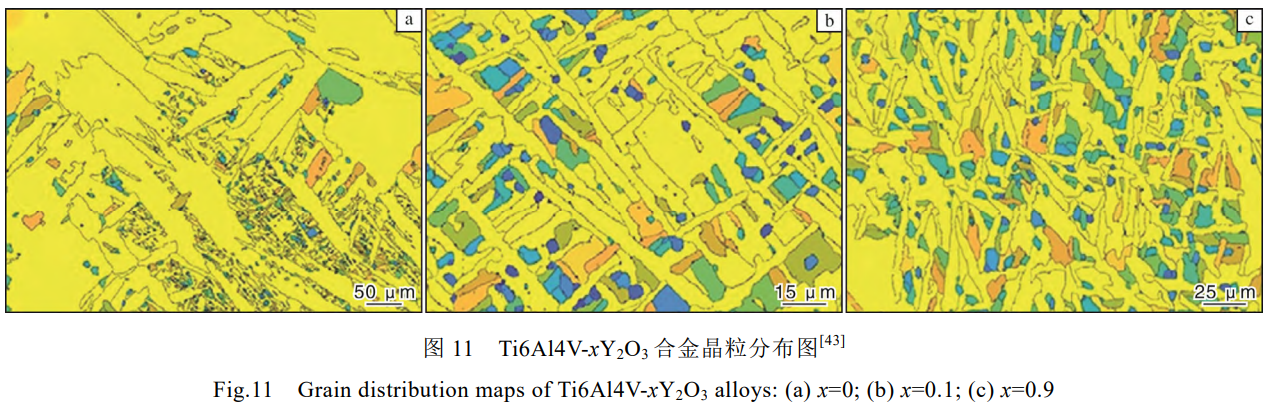

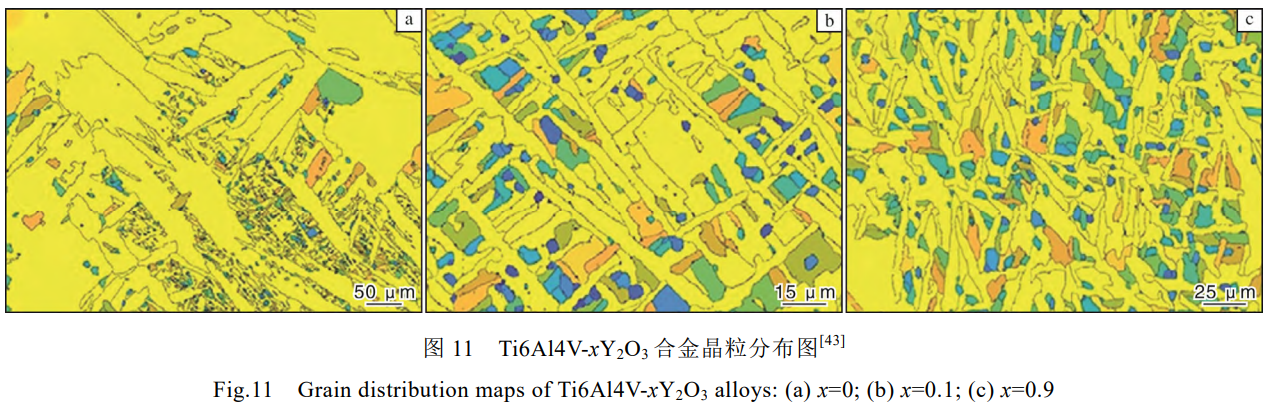

在钛合金增材制造中,Y2O3颗粒作为成核位点,有助于细化和均匀化组织,从而提升合金的性能。然而,为使合金获得最佳性能,需要精确控制Y2O3的添加量。过量的Y2O3颗粒可能导致尖端应力集中,增加材料断裂的风险。南京工业大学与南京大学、北京航空制造技术研究院探索了在激光熔化沉积(LMD)Ti6Al4V过程中添加不同含量Y2O3颗粒的效果[43]。图11为Ti6Al4V-xY2O3合金的晶粒分布图。研究发现,Ti6Al4V-0.1%Y2O3(质量分数,下同)合金的α相尺寸明显减小,Y2O3作为成核位点促进了α相的等轴化转变,显著提高了延展性。与Ti6Al4V合金相比,Ti6Al4V-0.1%Y2O3合金的屈服强度和抗拉强度分别提高了7.75%和10.27%,延伸率从5.97%提升至11.53%。此外,Y2O3还显著改善了材料的摩擦学性能,Ti6Al4V-0.5%Y2O3合金的耐磨性提高了3.6倍。这些研究为提升增材制造Ti6Al4V合金的力学性能提供了新的方法和数据支持。

稀土元素凭借其独特的电子结构和化学性质,显著改善了钛合金的力学性能和耐腐蚀性能,对其在航空航天、生物医疗及汽车工业等高端领域应用具有重要意义。未来研究应重点探讨稀土元素对钛合金性能的影响机制,尤其是在多元合金体系中稀土元素的协同效应及其对合金相变的影响。同时,随着计算材料科学的发展,通过第一性原理和多尺度模拟预测稀土元素对钛合金性能的影响,将成为关键研究方向,这不仅有助于优化合金设计,还能有效降低实验成本。此外,鉴于稀土资源的稀缺性和成本问题,开发微量稀土或无稀土的新型钛合金也是未来研究的重要方向。

3、结语

系统讨论了不同合金元素对钛合金性能的影响,涵盖了α稳定元素、β稳定元素(包括同晶型和共析型)、中性元素及稀土元素。钛合金微合金化的强化机制可分为相变演化、晶粒细化、等轴化、纳米析出相析出等,如Al、Mo、Cu、Ta这类强稳定元素通过稳定α或β相结构,抑制钛合金中位错运动和孪晶变形,增强了钛合金的塑性和韧性,提高了钛合金的抗变形能力;C、B、Fe、Sn、Zr、Hf、Mo、Y等元素通过与Ti元素生成新相、形成固溶体、促进异质形核点形核等,实现晶粒细化,进而对钛合金的力学性能产生积极影响,提升钛合金的可靠性和使用寿命;此外还有一些元素(如O、N)在晶界(GBs)析出纳米沉淀网络,能够极大地提升合金的比强度。

综上所述,通过合理设计微合金化成分及添加形式,可以显著提升钛合金的整体性能。未来研究应着眼于进一步优化这些元素的含量、分布及其在钛合金中的相互作用,结合先进的合金设计理念和制造技术(如增材制造、粉末冶金等),实现对钛合金微观组织的精准调控,从而开发出具有定制化性能的高性能钛合金材料。这些研究将为钛合金在极端环境中的长期稳定服役和性能提升提供关键支持,进一步推动其在航空航天等领域的广泛应用。

参考文献References

[1] 莫畏, 邓国珠, 罗方承. 钛冶金[M]. 2 版. 北京: 冶金工业出版社, 2007.

[2] 张旺峰, 黄旭, 李兴无, 等. 钛合金的设计方法及其研究进展[J]. 材料导报, 2005, 19(3): 1-4.

[3] Lütjering G, Williams J C, Gysler A. Titanium Alloys: Microstructure and Mechanical Properties[M]. Berlin: Springer Press, 2009.

[4] 朱知寿, 王新南, 商国强, 等. 新型高性能钛合金研究与应用[J]. 航空材料学报, 2016, 36(3): 6-11.

[5] Maykuth D J, Ogden H R, Jaffee R I. The Effects of Alloying Elements in Titanium: Constitution[M]. Columbus: Defense Metals Information Center, Battelle Memorial Institute, 1960.

[6] 王金友 . 论钛合金的分类 [J]. 稀有金属材料与工程 , 1982(1): 9-16.

[7] Lu J W, Ge P, Zhao Y Q. Recent development of effect mechanism of alloying elements in titanium alloy design[J]. Rare Metal Materials and Engineering, 2014, 43(4): 775-779.

[8] Veiga C, Davim J P, Loureiro A J R. Properties and applications of titanium alloys: a brief review[J]. Reviews on Advanced Materials Science, 2012, 32(2): 133-148.

[9] 蒋焓鸿, 姜中涛. 稀土元素对钛合金组织与性能的影响研究进展[J]. 粉末冶金工业, 2021, 31(5): 81-86.

[10] Bermingham M J, McDonald S D, Dargusch M S. Effect of trace lanthanum hexaboride and boron additions on microstructure, tensile properties and anisotropy of Ti-6Al-4V produced by additive manufacturing[J]. Materials Science and Engineering A, 2018, 719: 1-11.

[11] Huang S X, Zhao Q Y, Wu C, et al. Effects of β-stabilizer elements on microstructure formation and mechanical properties of titanium alloys[J]. Journal of Alloys and Compounds, 2021, 876: 160085.

[12] Zhu K L, Gui N, Jiang T, et al. The development of the low-cost titanium alloy containing Cr and Mn alloying elements[J]. Metallurgical and Materials Transactions A, 2014, 45: 1761-1766.

[13] Wang X, Zhang L J, Ning J, et al. Fe element promotes the transformation from columnar to equiaxed grains and the formation of ultrafine microstructure of Ti-6Al-4V alloy by laser wire deposition[J]. Additive Manufacturing, 2021, 48: 102442.

[14] 朱培亮, 侯云鹏, 陈永瑞, 等. Si元素对钛合金热稳定性影响研究[J]. 钛工业进展, 2024, 41(1): 1-7.

[15] Feng Z H, Jiang X J, Zhou Y K, et al. Influence of beryllium addition on the microstructural evolution and mechanical properties of Zr alloys[J]. Materials & Design, 2015, 65: 890-895.

[16] Azarbarmas M, Emamy M, Rassizadehghani J, et al. The influence of beryllium addition on the microstructure and mechanical properties of Al-15% Mg2Si in-situ metal matrix composite[J]. Materials Science and Engineering A, 2011, 528(28): 8205-8211.

[17] Huang S X, Zhao Q Y, Yang Z, et al. Strengthening effects of Al element on strength and impact toughness in titanium alloy[J]. Journal of Materials Research and Technology, 2023, 26: 504-516.

[18] Zhang H, Wei B Q, Ou X, et al. Enhancing { 10 12 } twin boundary migration capability in Ti-Al solid solution alloys with increasing Al content[J]. Journal of Materials Science & Technology, 2023, 147: 217-223.

[19] 吕智丹, 王志毅, 李志刚, 等. C元素添加对近β钛合金显 微组织及力学性能的影响[J]. 钛工业进展, 2019, 36(5): 5-10.

[20] Ma X Z, Xiang Z L, Ma M Z, et al. Effect of trace boron addition on microstructures, textures, mechanical properties and fracture behaviors of near α titanium alloy[J]. Materials Science and Engineering A, 2020, 772: 138749.

[21] Zhang H, Zhang J Y, Hou J P, et al. Making a low-cost duplex titanium alloy ultra-strong and ductile via interstitial solutes[J]. Acta Materialia, 2022, 223: 117-127. [22] Zhang J Q, Bermingham M J, Otte J, et al. Ultrauniform, strong, and ductile 3D-printed titanium alloy through bifunctional alloy design[J]. Science, 2024, 383(6683): 639-645.

[23] Choisez L, Ding L, Marteleur M, et al. High temperature rise dominated cracking mechanisms in ultra-ductile and tough titanium alloy[J]. Nature Communications, 2020, 11: 2110.

[24] 桑彪, 韩汶武, 李乐, 等. Ta元素对TA23合金显微组织及 腐蚀性能的影响[J]. 钢铁钒钛, 2021, 43(6): 1-8.

[25] Gao X L, Xia C Q, Zhang X Y, et al. Effects of iron content on the microstructure and corrosion behavior of Ti-30Zr-5Al-3V-xFe alloys[J]. Materials Chemistry and Physics, 2018, 218: 87-97.

[26] Ehtemam-Haghighi S, Liu Y, Cao G, et al. Phase transition, microstructural evolution and mechanical properties of Ti-Nb-Fe alloys induced by Fe addition[J]. Materials & Design, 2016, 97: 279-286.

[27] Sandlöbes S, Korte-Kerzel S, Raabe D. On the influence of the heat treatment on microstructure formation and mechanical properties of near-α Ti-Fe alloys[J]. Materials Science and Engineering A, 2019, 748: 301-312.

[28] Chen F W, Gu Y L, Xu G L, et al. Improved fracture toughness by microalloying of Fe in Ti-6Al-4V[J]. Materials & Design, 2020, 185: 108251.

[29] Bo H, Wang J, Duarte L, et al. Thermodynamic re-assessment of Fe–Ti binary system[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(9): 2204-2211.

[30] Goettgens V S, Kaserer L, Braun J, et al. Microstructure of a modulated Ti-6Al-4V-Cu alloy fabricated via in situ alloying in laser powder bed fusion[J]. Materialia, 2023, 28: 101731.

[31] Tong Y, Shuitcev A, Zheng Y. Recent development of TiNi‐based shape memory alloys with high cycle stability and high transformation temperature[J]. Advanced Engineering Materials, 2020, 22(4): 1900496.

[32] Yi X Y, Sun K S, Sun B, et al. Achieving fine-grained Ti-V-Al light weight shape memory alloys with higher transformation temperature, superior performances by doping Gd[J]. Materials Characterization, 2020, 168: 110534.

[33] Zhang C L, Bao X Y, Hao M Y, et al. Hierarchical nanomartensite-engineered a low-cost ultra-strong and ductile titanium alloy[J]. Nature Communications, 2022, 13: 5966.

[34] Najafizadeh M, Bozorg M, Ghasempour-Mouziraji M, et al. The effect of adding Sn on the mechanical properties and microstructure of the titanium[J]. Materials Letters, 2023, 351: 135044.

[35] Jiang J, Zhao Y W, Wang X X. Effects of Zr addition on the deformation behavior, microstructure and mechanical properties of dental Ti alloys[J]. Materials Science and Engineering A, 2020, 794: 139808.

[36] Yi X Y, Sun K S, Liu JJ, et al. Tailoring the microstructure, martensitic transformation and strain recovery characteristics of Ti-Ta shape memory alloys by changing Hf content[J]. Journal of Materials Science & Technology, 2021, 83: 123-130.

[37] Wang X H, Liang Y, Zou J T, et al. Effect of rare earth Y addition on the properties and precipitation morphology of aged Cu-Cr-Ti lead frame alloy[J]. Advanced Materials Research, 2010, 97: 578-581.

[38] Grushin I A, Knyazev M I. Influence of rare earth metals on the properties of modern titanium alloys[J]. Journal of Physics: Conference Series, 2019, 1396: 012019.

[39] Li B L, Wang T B, Han P, et al. Effect of rare earth Er on the microstructure and mechanical properties of high temperature titanium alloys[J]. Materials Science Forum, 2017, 898: 586-591.

[40] Weng W J, Biesiekierski A, Lin J X, et al. Impact of rare earth elements on nanohardness and nanowear properties of beta-type Ti-24Nb-38Zr-2Mo alloy for medical applications[J]. Materialia, 2020, 12: 100772.

[41] Li Q, Yang Z D, Xia C Q, et al. Effects of Y addition on microstructure and mechanical properties of Ti-25Zr alloys[J]. Materials Science and Engineering A, 2019, 748: 236-243.

[42] Skvortsova S, Grushin I, Umarova O, et al. Effect of rare-earth element addition on structure of heat-resistant Ti-6.5Al-4Zr-2.5Sn-2.4V-1Nb-0.5Mo-0.2Si titanium alloy[J]. MATEC Web of Conferences, 2017, 114: 02008.

[43] Han W, Min J, Dai G Q, et al. Effect of Y2O3 addition on microstructure and properties of Ti6Al4V by laser melting deposition[J]. Materials Science and Engineering A, 2023, 886: 145694.

[44] 秦成, 侯红苗, 郭萍, 等. 钛合金表面激光熔覆涂层及工艺研究进展[J]. 钛工业进展, 2023, 40(4): 44-48.

相关链接