钛合金管具有耐腐蚀性强、比强度高等优点,广泛应用于化工、海洋工程、核电、舰船及航空航天领域[1-3]。目前钛合金管一般通过深孔钻镗孔工艺或斜轧穿孔及轧制获得。钻镗孔工艺材料利用率低,提高了加工成本,斜轧穿孔及轧制设备复杂,周期长,成品率低,且仅应用于低强度钛合金管的加工[4-5]。钛合金深孔环形套料钻削工艺可以有效克服以上加工工艺的缺点,但由于加工空间较小、切屑形态不好等原因,钛合金深孔环形套料钻削时易引发堵屑现象。优化切削液性能是保证排屑顺畅的关键技术之一。切削液的选用直接影响切削力、切削形态和刀具磨损,导致排屑性能差异较大[6-7]。诸多学者分析了切削液对切削过程中材料切削特性的影响,黄景山等[8]选用不同密度的切削液进行高强度钢的切削试验,试验表明恰当密度的切削液可以有效降低刀具表面的磨损;倪敬等[9]选用不同配比的切削液进行雾化拉伸试验,试验表明添加剂加入切削液以降低拉削负载时并非越多越好,而是存在最佳值;刘腾飞等[10]选用了不同的切削液进行了TC4钛合金切削试验,试验表明不同的切削液对于降低切削力、减少刀具磨损有很大的差异表现;龙军城等[11]研究了深孔加工中切削液对加工质量的影响,结果表明切削液选择不合适将会导致切屑变长,导致堵屑、刀具磨损,进而影响加工效率。上述学者们通过试验研究证明了切削液选用恰当的密度、成分等可以有效降低加工中刀具磨损、降低切削力、减少堵屑现象等。基于Fluent等流体软件进行仿真模拟为提高加工中切削液排屑性能的研究提供了新途径。通过仿真分析可以获得实际加工中不易获得的参数并提高排屑能力[12-13]。OezkayaE等[14]通过仿真分析切削液黏度对螺旋深孔钻削中湍流动能的影响,证明恰当的黏度和切削液压力有利于断流动能的控制。贺彩彩等[15]通过通过仿真分析获得钻头前后压强差的降低有利于减少湍流强度。为此,本文以TC4钛合金棒材为研究对象,基于Fluent软件,采用响应面分析法进行切削液参数优化,以切削液黏度、流量和密度为变量,以第一刀齿的断屑槽压力和湍流动能为优化目标,优化TC4钛合金深孔套料钻削的排屑性能,并开展深孔环形套料钻削试验验证。

1、钻削系统及有限元模型的建立

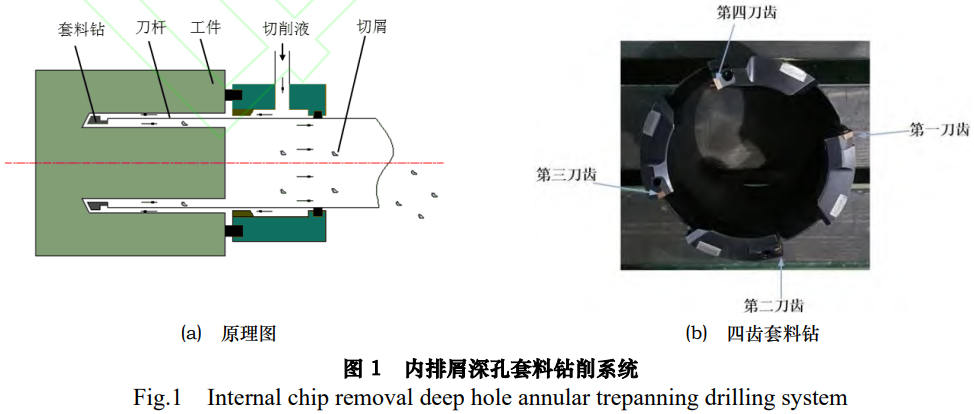

1.1内排屑深孔套料钻削

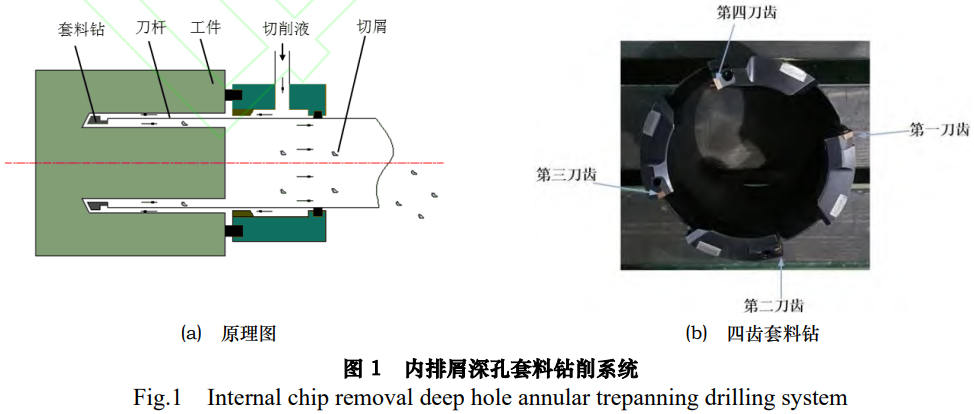

内排屑深孔套料钻削系统如图1a所示,切削液通过授油器进入内腔,经过工件内壁和钻杆外壁之间的空隙,流入套料钻刀齿处,并携带切削从刀杆内壁和工件芯杆之间的空隙流出。套料钻选用四齿深孔套料钻,如图1b所示,四齿沿径向方向向内分布。由于刀齿分布为均匀向内布置,研究位于外侧的第一刀齿的响应情况后,可推断剩余三齿变化。因此,本文主要研究第一刀齿的断屑槽压力及湍流动能。

1.2有限元模型建立

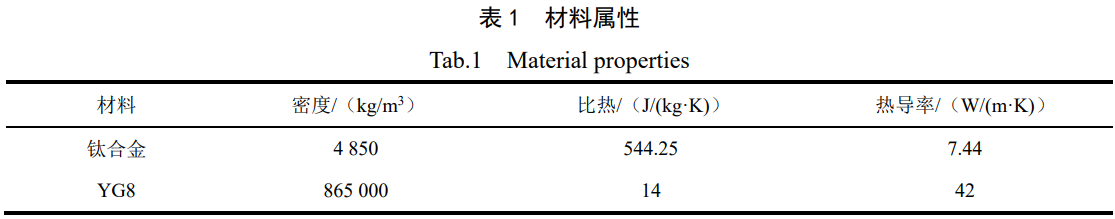

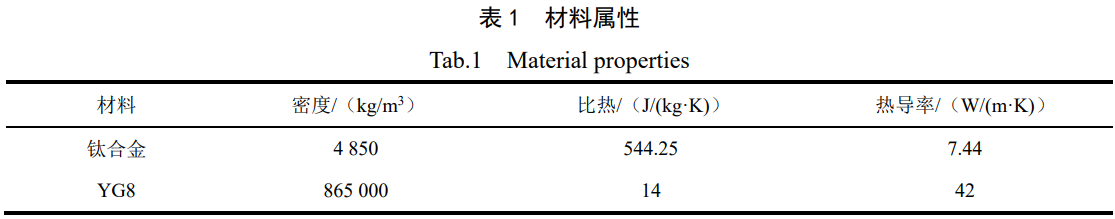

基于Fluent仿真软件,建立套料钻和工件的流体域模型。其中流速根据切削液的流量进行换算可得。采用湍流强度和水力直径进行湍流设置,根据计算,设置水力半径为0.186m,湍流强度默认。为了减小流体分析的难度和提高试验的准确度,将流体介质选成液态水,将其材料属性黏度和密度设置为优化参数。壁面参数根据试验安排设置,设置不同接触面的材料属性,见表1。湍流模型选择标准Standardk模型,壁面函数采用标准壁面函数SWF),采用Coupled算法求解,求解精度均采用二阶迎风,各项残差设置为1×10-5。

2、响应曲面法优化切削液参数

2.1仿真试验方案的确定

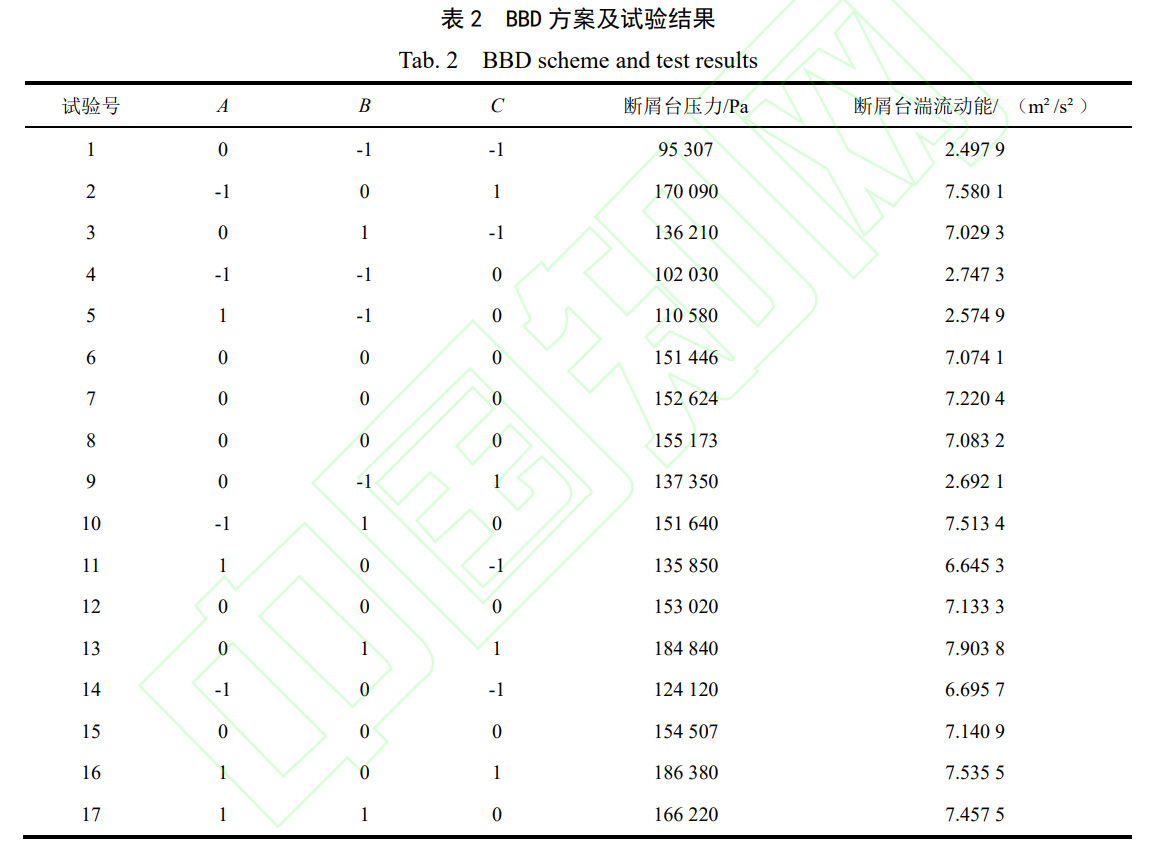

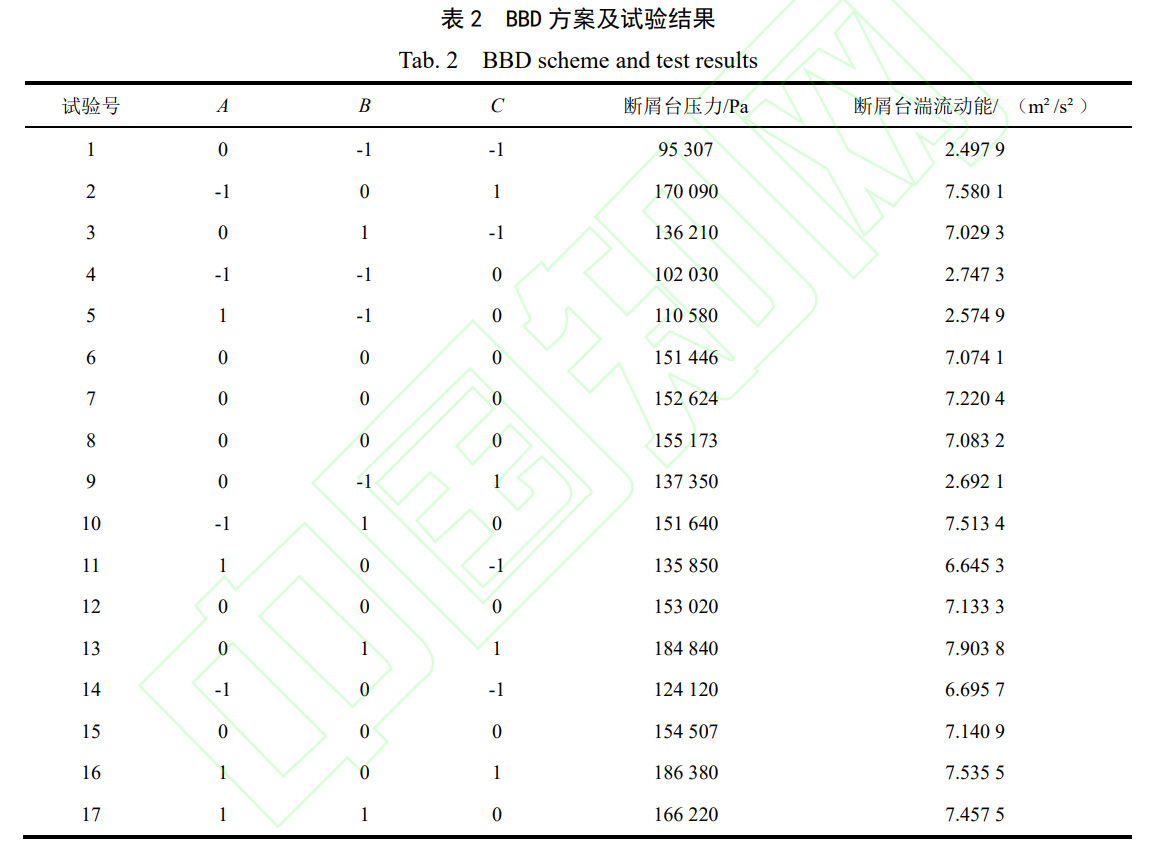

根据加工经验和参考文献[16-18]选取试验中变量及各个变量的取值范围:切削液密度A取值范围为998.2~1100kg/m3,切削液黏度B取值范围为0.001003~0.029000kg/(m.s),切削液流量C取值范围为125~180L/min。响应变量为第一刀齿断屑槽压力和断屑槽湍流动能。通过BBD设计三因素三水平两响应试验,方案及试验结果见表2。

2.2试验结果分析

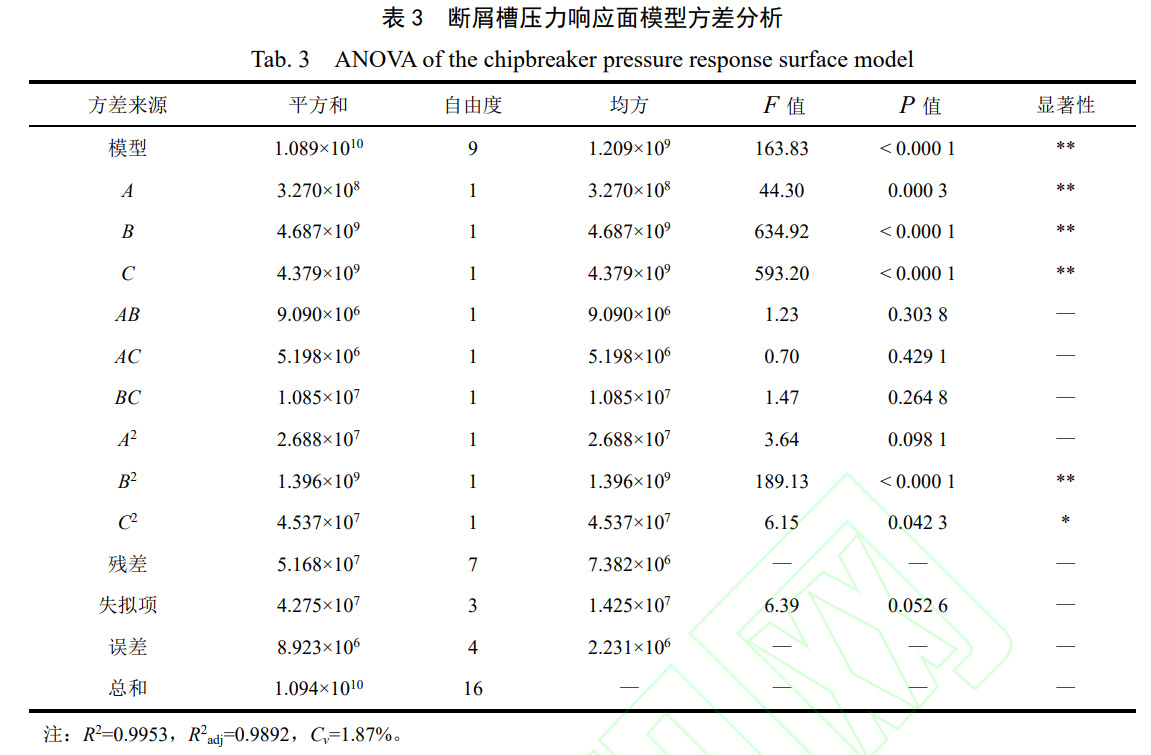

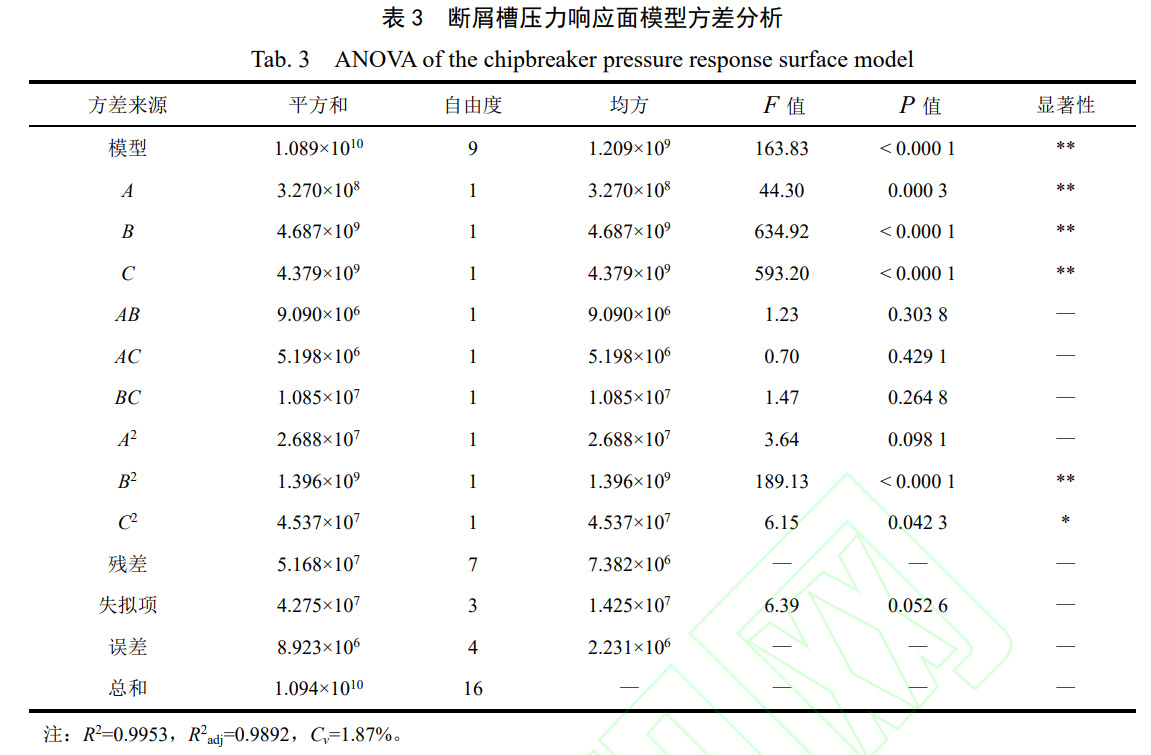

在软件中设置拟合2次得出最佳结果,见表3,不需要引入更高次。对表3分析可知,此回归模型中P<0.0001,表明此模型表现极显著;失拟项的P值0.0526大于0.05,表明失拟水平不显著;校正系数R2为0.9953,表明该模型能较好地反映第一刀齿断屑槽压力与切削液参数之间的关系。模型变异系数Cv为1.87%,说明试验相关操作是合理可信的。因此,上述拟合模型可以对第一刀齿断屑槽进行预测。

在表3分析结果中比较切削液三因素的F值:切削液黏度B>切削液流量C>切削液密度A,说明切削液黏度对湍流动能的影响最大,切削液流量影响次之,切削液密度影响较小,并且切削液三因素的P值均小于0.01,表现为高度显著。

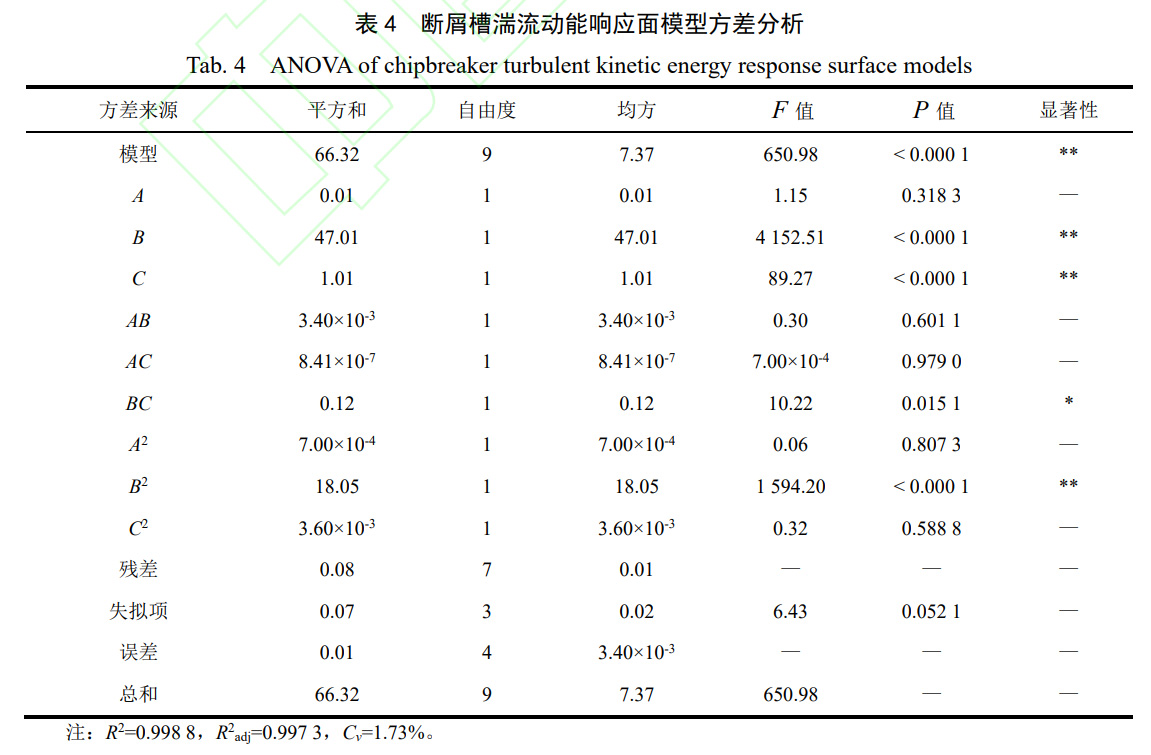

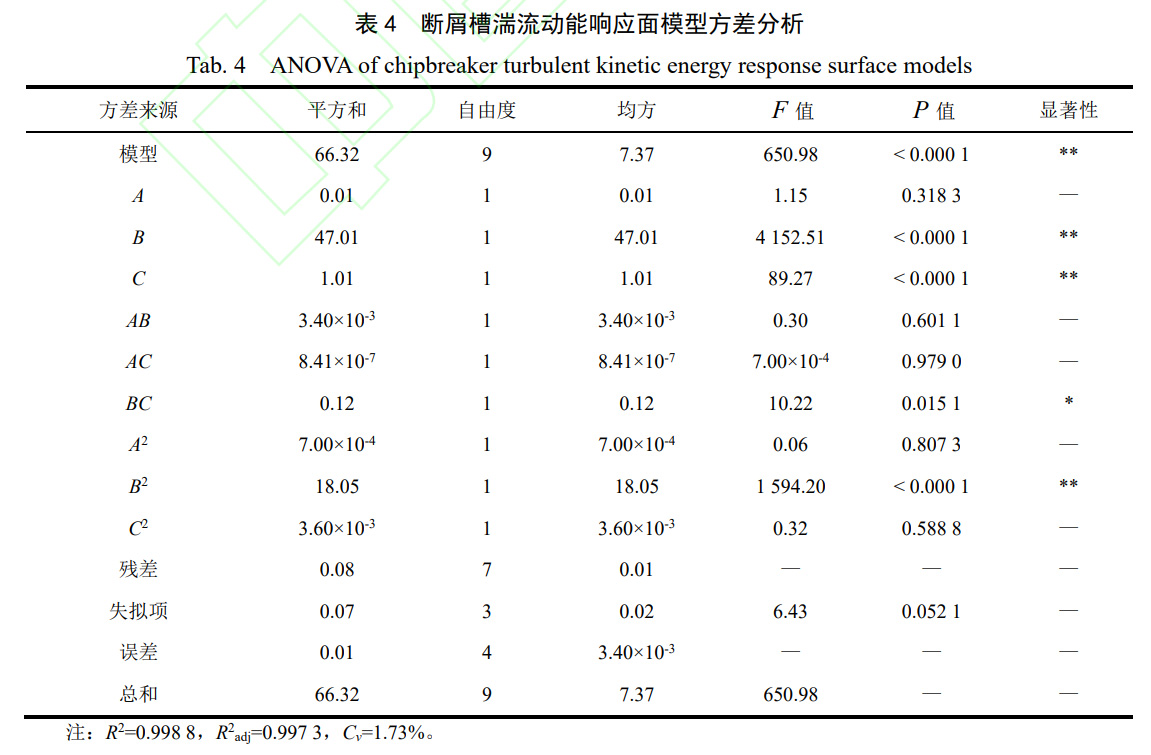

断屑槽湍流动能响应面模型方差分析见表4,可知此回归模型中P<0.0001,表明此模型表现极显著;失拟项的P值0.0521大于0.05,表明失拟水平不显著;校正系数R2为0.9988,表明该模型能较好地反映湍流动能与切削液参数之间的关系。模型变异系数Cv=1.73%,说明试验相关操作是合理可信的。因此,上述拟合模型可以对湍流动能进行预测。在表4分析结果中比较切削液三因素的F值:切削液黏度B>切削液流量C>切削液密度A,说明切削液黏度对湍流动能的影响最大,切削液流量影响次之,切削液密度影响较小,除切削液密度P>0.05,表现为不显著,其余两切削液参数P值均小于0.01,表现为高度显著。

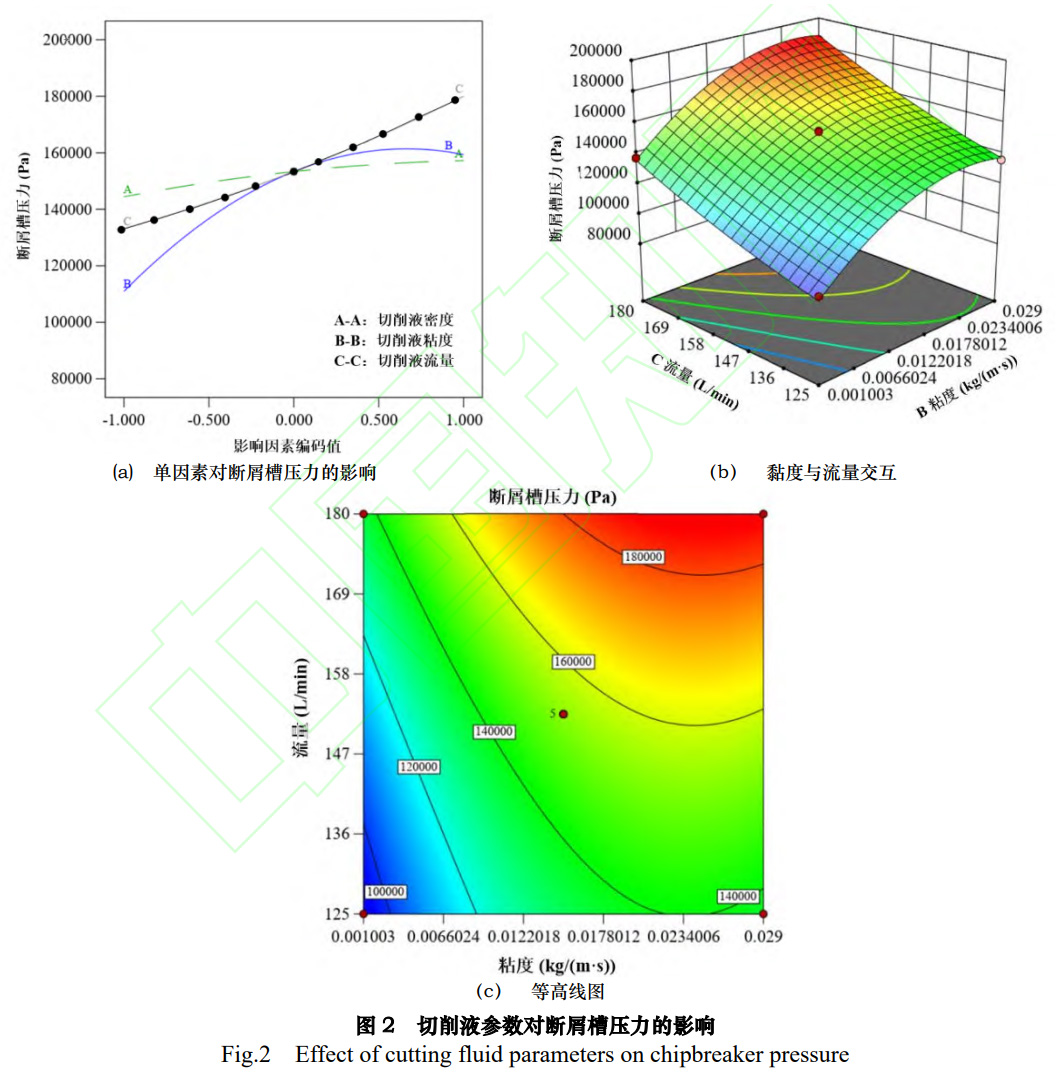

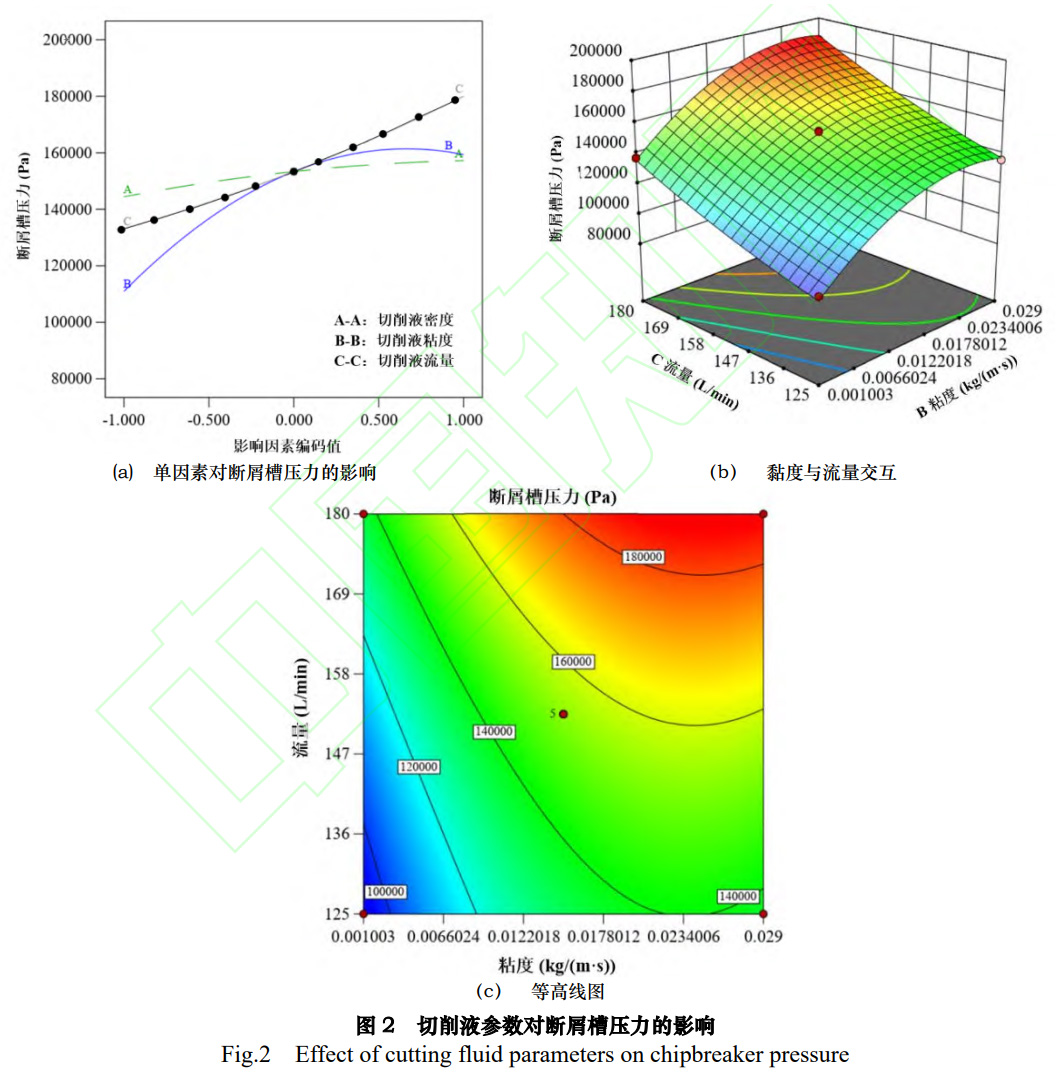

由图2a可以看出:切削液密度和切削液流量与断屑槽压力均为线性正相关关系,切削液流量对断屑槽压力的影响更为显著,切削液黏度对断屑槽压力的影响呈左增右减的弧线变化趋势。交互作用方差分析中PBC(0.2648)<PAB(0.3038)<PAC(0.4291),即在多因素交互作用中切削液黏度和切削液流量对断屑槽压力的交互作用影响最显著,切削液密度和切削液黏度的交互作用影响次之,切削液密度与切削液流量交互作用的影响最小。图2b和图2c取切削液黏度和切削液流量的交互影响分析,响应面的倾斜度较高,坡度较为陡峭。当黏度水平较低时,流量的增加对断屑槽压力的影响不显著,当黏度水平较高时,流量的增加使得断屑槽压力显著增大,而黏度水平最高时,流量水平的增加使得断屑槽压力变化的幅度略有降低。这是由于第一刀齿位于套料钻刀具最外侧,根据管内流体的流动特性,当采用内排屑的方式时,切削液从授油器进入钻杆外壁与工件孔壁的空隙(即进油间隙)有限,流体黏度是流体流动阻力的量度,黏度的增大,使得切削液作用在断屑槽上的流体内阻增大,即作用在同一处的流体量变大,导致了流体作用于断屑槽的流体量增大,在断屑槽作用面积不变的情况下,此处的压力随之增大,但随着黏度增大,连续进入内腔的切削液摩擦着前面的切削液,变相的减小了断屑台上的流体量,减小了断屑槽上切削液的作用力。

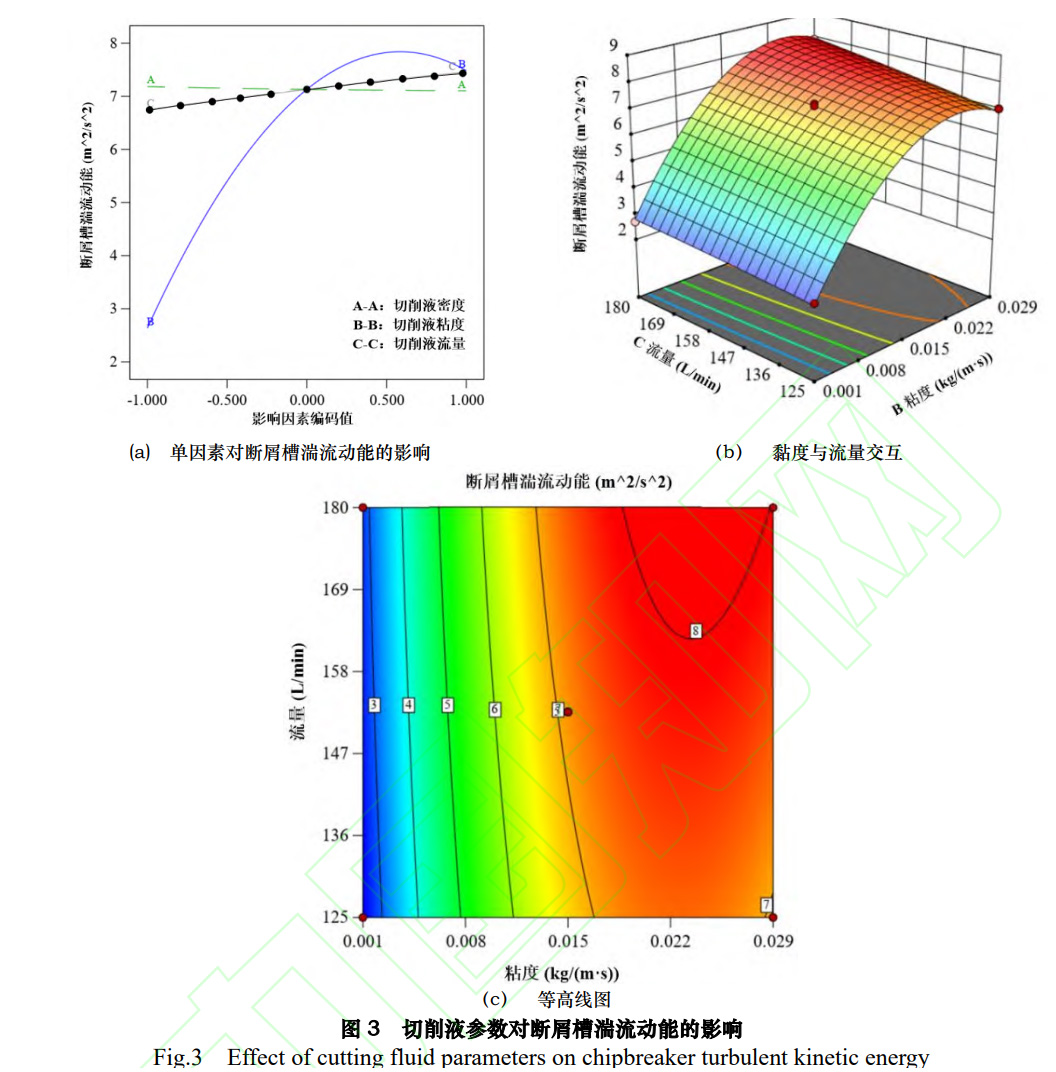

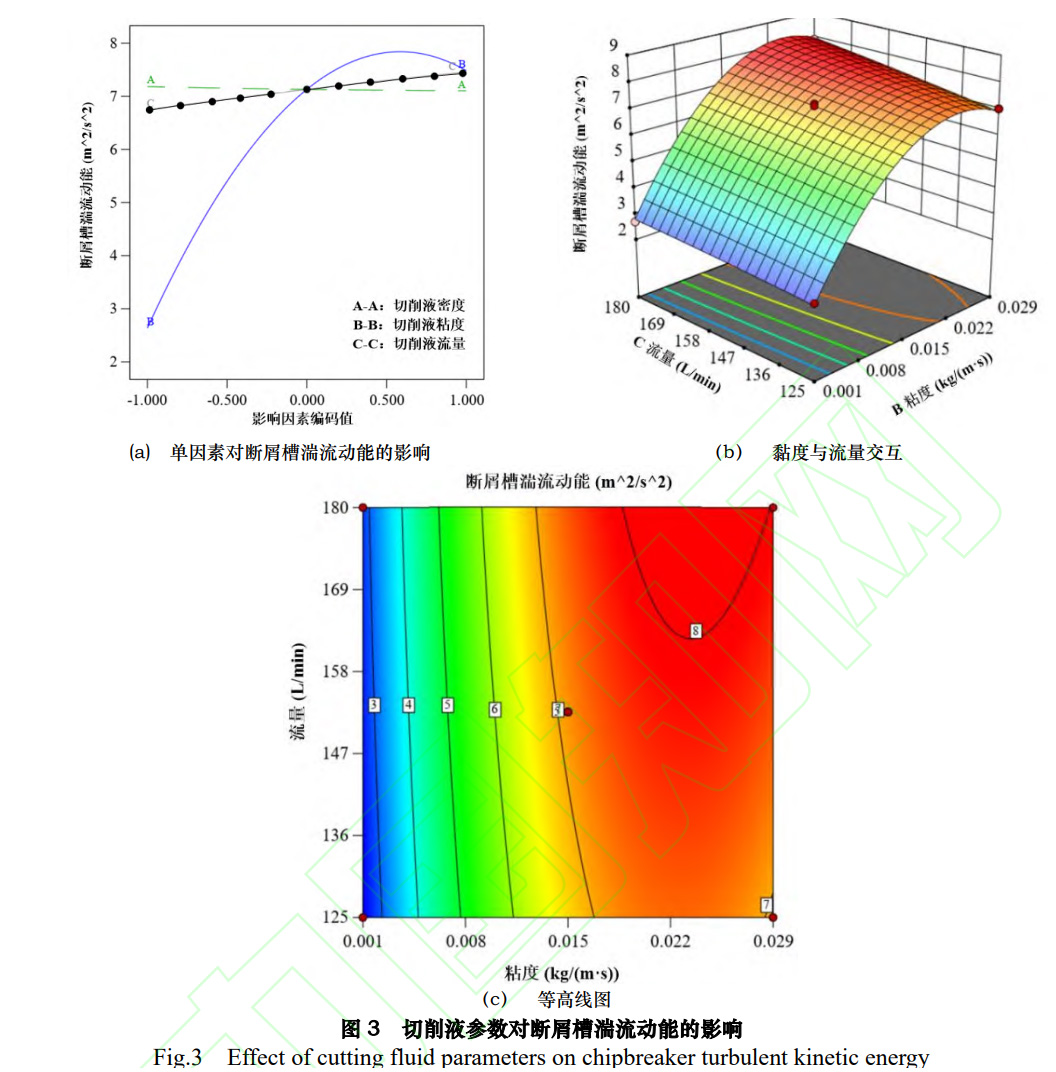

由图3a可以看出,切削液密度及切削液流量与断屑槽湍流动能均为线性正相关关系,其中切削液密度对湍流动能的影响较小,切削液黏度呈陡峭的弧度变化趋势,并呈左增右减的趋势。交互作用方差分析中PBC(0.0151)<PAB(0.6011)<PAC(0.9790),即在多因素交互作用中,切削液黏度和切削液流量对断屑槽湍流动能的交互作用影响最显著,切削液密度和切削液黏度的交互作用影响次之,切削液密度与切削液流量交互作用的影响最小。图3b和图3c取切削液黏度和切削液流量的交互影响分析,可以看出流量水平较低时,随着黏度的增加,湍流动能先增大后减小,而当流量水平较高时,黏度的增加使得湍流动能增加。这是由于黏度的增大,切削液之间的内摩擦力加剧,而湍流动能是描述流体稳定性的度量,它表现了流体维持湍流或发展成湍流的能力,这股流动阻力的变大,使得流体运动不稳定,这也产生了更大的湍流动能,但黏度继续增大,作用在同一处流体量变大,变相地使其内部的间距变大,反而减小了流动阻力,即湍流动能下降。当流量足够大时,黏度增加引起的阻力使得湍流动能先增大后趋于稳定。

综上所述,为了使得断屑槽压力增大并且降低断屑槽湍流动能,则需要满足:

(1)适当增加切削液黏度;

(2)在套料钻流域空间允许的前提下,尽量提高流量的取值;

(3)在保证添加剂不析出切削液的前提下,尽量提高切削液密度。

2.3最佳参数的确定

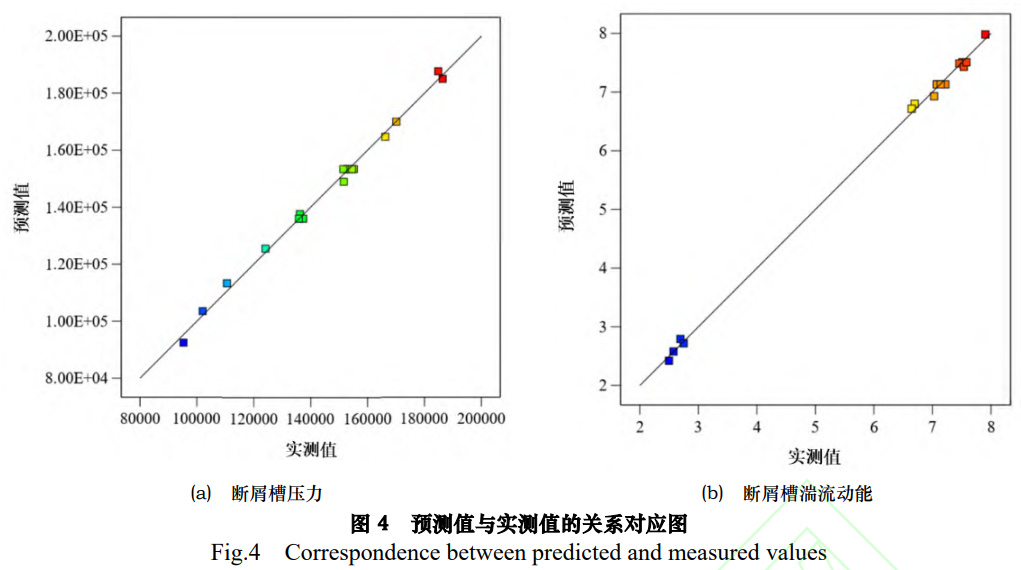

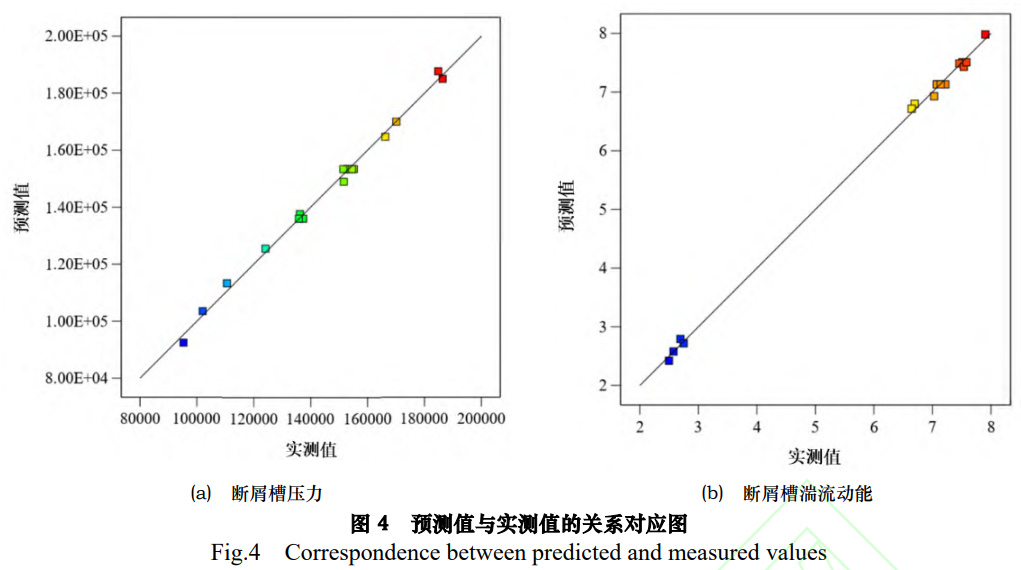

通过BBD设计的三因素三水平两响应试验的分析结果,剔除显著性概率大于0.05的因素,包括第一刀齿断屑槽压力响应面分析结果中的AB、AC、BC、A2,湍流动能响应面分析结果中的A、AB、AC、A2、C2,最后可得出第一刀齿断屑槽压力Y1和湍流动能Y2关于A(切削液密度)、B(切削液黏度)、C(切削液流量)的多元非线性回归方程。回归模型分别为图4所示为模型预测值与试验值的关系对应图,理论上所有的试验值都应该在倾角为45°的直线上,试验值与理论值存在一定的偏差,点越靠近直线说明预测值与试验值越接近,模型的可信程度越高。图4中大部分点都与理论值十分接近,说明关于第一刀齿断屑槽压力和湍流动能的2个预测模型能有效地解释切削液三因素的变化关系,具有较高的准确性。

通过Design-expert软件自动寻优得到切削液的最优参数:密度1100kg/m3,黏度0.002kg/(m.s),流量180L/min。采用优化后切削液进行深孔环形套料,第一刀齿断屑槽压力为141816Pa,第一刀齿湍流动能为2.986m²/s²。在相同情况下,对比试验组(第16组),第一刀齿断屑台压力变小,减小了23.9%;对于湍流动能来说,第一刀齿断屑槽湍流动能减少了60.37%。压力的相近表明排屑力的变化稳定,更低的湍流动能代表排屑时的稳定和较小的流体阻力。

2.4试验验证

试验在深孔套料机床上展开,根据最优参数结果和实际切削液的性能,将前期试验加工的切削液进行合适配比,达到接近流体仿真的切削液成分,并采用该切削液进行深孔环形套料钻削。对照组采用表2中16组的切削液参数。由于目前无法直接测量第一刀齿断屑台压力和湍流能,通过间接对比切屑形态和刀具磨损来分析优化后的切削液对排屑性能的影响。

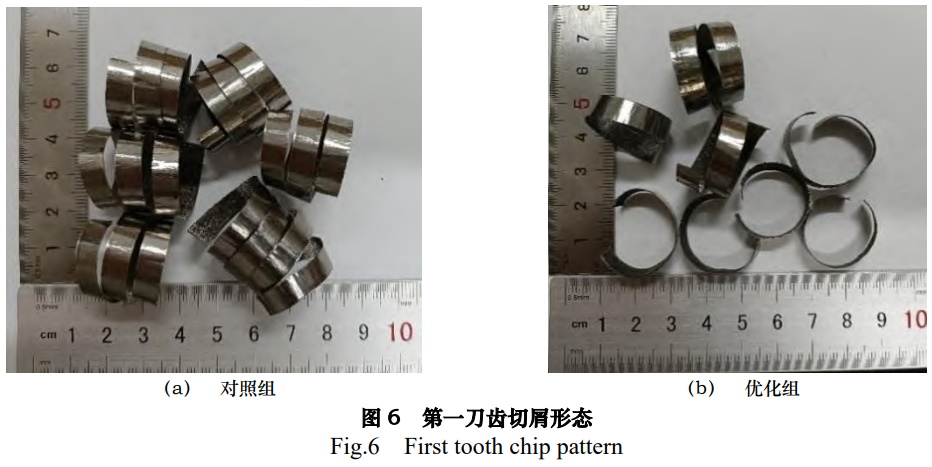

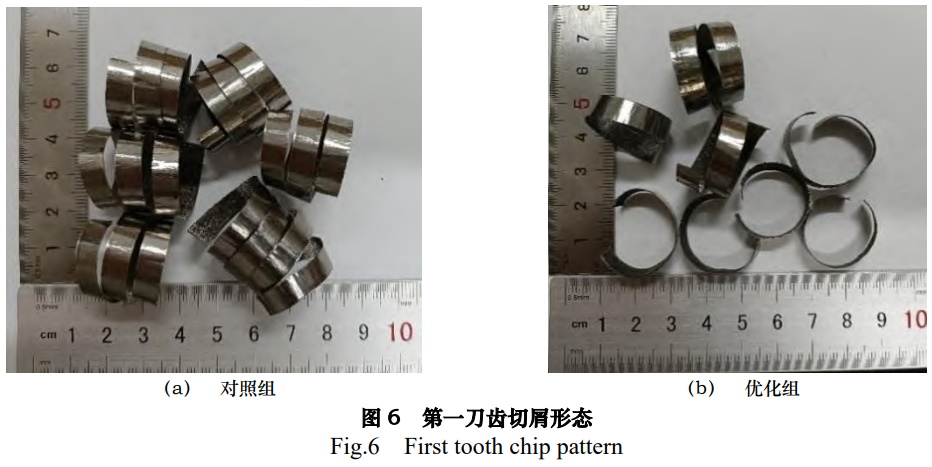

对照组和优化组第一刀齿所获得的切屑形态,如图6所示。第一刀齿以螺旋长屑为主。第一刀齿位于套料钻最外侧,相对其他三个刀齿来说,切削刃切削半径最大,切削速度最大,此时切屑上下面受力不均在厚度方向上产生卷曲,在断屑槽上附加变形,切屑在弯矩作用下在变形,成为螺旋长屑。优化组所获得的切屑螺旋圈数减少,由三到五圈减少到一到两圈,切屑长度至少减少一半。分析对照组和优化组的切屑形态,表明了优化后的切削液可以显著改善切屑形态。

3、结语

(1)影响第一刀齿断屑槽压力和断屑槽湍流动能的因素由大到小依次是切削液黏度、切削液流量和切削液密度。在多因素交互作用中切削液黏度和切削液流量对断屑槽压力及断屑槽湍流动能的交互作用影响最显著。

(2)通过仿真分析获得切削液的最优参数组合为密度1100kg/m³,黏度0.002kg/(m.s),流量180L/min。与对比组中第一刀齿断屑槽压力和湍流动能相比较,切削液优化组获得的第一刀齿断屑台压力减小23.9%,湍流动能减少了60.37%,物理试验证明获得的切屑形态长度明显减小。

参考文献

[1]张望成,鲁蓉蓉,曾宪山.核电热交换器用耐蚀钛焊管制备工艺研究[J].钛工业进展,2021,38(4):34-37.

[2]周佳宇,哈军,钛合金材料在舰船管系上的应用[J].材料开发与应用,2006(6):40-42.

[3]张旺峰,张晖,颜孟奇,等.飞机液压系统用 TA18 钛合金管材性能特殊性研究[J].钛工业进展,2018,35(4):22-25.

[4]韩晓兰,刘战锋.大孔径钛合金管深孔套料钻削技术及应用[J].重型机械,2022(6):48-52,58.

[5]刘行,姜增辉,邵忠伟,等.正交车铣大直径钛合金无缝管径向切削力的研究[J].制造技术与机床,2024(7):80-84.

[6] Ma J, Mohammadi J, Zhou Y, et al. An investigation into cutting fluid additives performance during machining processing of Ti-6Al-4V[J]. The International Journal of Advanced Manufacturing Technology, 2021,112: 977-987.

[7]冯亚洲,黄帅澎,刘雁蜀,等.TA15 钛合金深孔钻削试验研究[J].制造技术与机床,2022(2):39-42.

[8]黄景山,刘国亮,孙浩,等.C60 纳米粒子切削液对15Cr14Co12Mo5Ni2WA 齿轮钢切削特性的影响研究[J].机械工程学 报,2023,59(23):358-371.

[9]倪敬,刘晓帆,何利华,等.含添加剂蓖麻油切削液的拉削加工性能研究[J].中国机械工程,2019,30(23):2849-2856.

[10]刘腾飞,王宇,王聿禹,等.高润滑性钛合金切削液的制备及加工验证[J].润滑与密封,2022,47(9):179-184.

[11]龙军城,荣强,张文,等.深孔加工中冷却润滑液的作用分析[J].工具技术,2019,53(3):91-93.

[12]董伟康.深孔加工负压排屑装置结构优化设计[D].太原:中北大学,2019.

[13]高琳,沈兴全,陈振亚,等.基于 Fluent 冷却排屑应用的深孔枪钻优化设计[J].工具技术,2018,52(2):57-60.

[14]Oezkaya E, Michel S,Biermann D. Experimental and computational analysis of the coolant distribution considering the viscosity of the cutting fluid during machining with helical deep hole drills[J]. Advances in Mavufacturing,2022,10(2):235–249.

[15] 贺彩彩, 董振, 魏斌, 等. BTA 深孔钻射流孔参数的优化与仿真[J].工具技术, 2020, 54(1): 63-66. [16]仲为武.切削液冷却条件下传热参数对切削热传输的影响[J].制造技术与机床,2014(10):98-101.

[17]李薇,郑光明,丁峰,等.清洁可持续切削及工艺参数多目标优化研究进展[J].制造技术与机床,2024(9):79-85. [18]冯伯华,栾志强,张若冲,等.电渗效应对水基切削液在刀-屑界面渗透润滑影响机理的实验研究[J].机械工程学 报,2023,59(9):320-334.

第一作者/通信作者:韩晓兰,女,1987 年生,博士,讲师,主要研究方向为难加工材 料的深孔加工、设备成型一体化。E-mail:hanxiaolang007@163.com

相关链接