钛及钛合金具有密度小、比强度高、耐腐蚀、生 物相容性佳等众多优异性能,在航空航天、石油化工、 生物医药、国防军工等领域得到广泛应用[1-2]。经过长 期的技术引进、自主研发与应用推广,我国钛工业现 已进入高速发展期,产量稳步攀升,成为世界钛工业 大国[3]。近年来,钛及钛合金的需求量持续增加,使 用环境更为多样,成形工艺愈发复杂,对材料性能指 标的要求不断提升。

塑性加工是借助外力使材料发生塑性变形,进而 得到所需形状、组织结构及性能的一种加工技术。常 用的塑性加工技术有锻造、轧制、挤压、拉伸、旋压 等[1]。然而,钛及钛合金塑性变形时强度和硬度升高, 塑性和韧性降低,且加工过程中易出现表面裂纹、氧 化、粗糙度超标等问题,会影响构件的力学性能、耐 腐蚀性及后续装配精度。为此,这些年来新兴的超塑 性成形技术得到了广泛应用,极大改善了钛合金难以 成形的问题。

现阶段,塑性加工技术包括传统塑性加工技术及 新型塑性加工技术,选择合适的塑性加工方法对于提 升钛及钛合金产品质量具有重要意义。为此,梳理了钛及钛合金主要塑性加工技术(锻造、轧制、挤压等) 的研究进展与应用现状,同时对塑性加工技术的发展 趋势进行了展望。

1、传统塑性加工技术

1.1锻造

锻造是常见的金属零部件加工方式,其通过施加 压力使材料产生塑性变形,进而获得所需形状与组织 结构的构件[4]。由于钛合金的晶体结构特性,其产品 对锻造工艺参数(如温度、变形量)极为敏感,因此 必须严格控制锻造工艺。在锻造过程中,钛及钛合金 晶粒发生重组变得更加致密,内部杂质和气泡得以消 除,内应力在一定程度上得到释放,进而材料的均匀 度、纯净度和机械性能等得以改善,表面质量提高[5]。 但其缺点也较为明显:生产效率较低,工艺控制难度 较大,且难以加工复杂形状的零件。根据锻造温度的 不同,锻造工艺可分为冷锻、热锻[6-8];根据加工方式 的不同,可分为自由锻、模锻[9-11]和胎模锻[12]。

通常情况下,室温下的锻造为冷锻,高于金属再 结晶温度的锻造为热锻[13]。一般而言,冷锻精度高, 用于制造高强度、高精密的零部件;热锻可改善金属 的塑性和变形能力,适用于制造大型和复杂形状的工 件[7]。马利华等[14]对TB17钛合金进行冷锻发现,合 金抗拉强度随着变形量的增大而提高,当变形量为60%时,变形组织中出现剪切带结构。韩兴言[15]对Ti-9Al合金进行冷锻发现,当变形量为20%时,基体 中的小角度晶界比例约为固溶处理后的3倍,且随着 变形量增大,合金仍能保持一定塑性。张起等[16]对Ti-662合金坯料的热锻工艺进行了研究,发现通过优化 锻造工艺可获得均匀的双态组织,从而提高棒材的组织 均匀性和拉伸性能,降低超声波检测杂波水平。由此可见,不同的锻造工艺对钛及钛合金的组织均匀性、力学 性能等有着不同的影响[17-18]。但无论采用何种锻造工 艺,应综合考虑材料的性能和零部件的制造成本等。

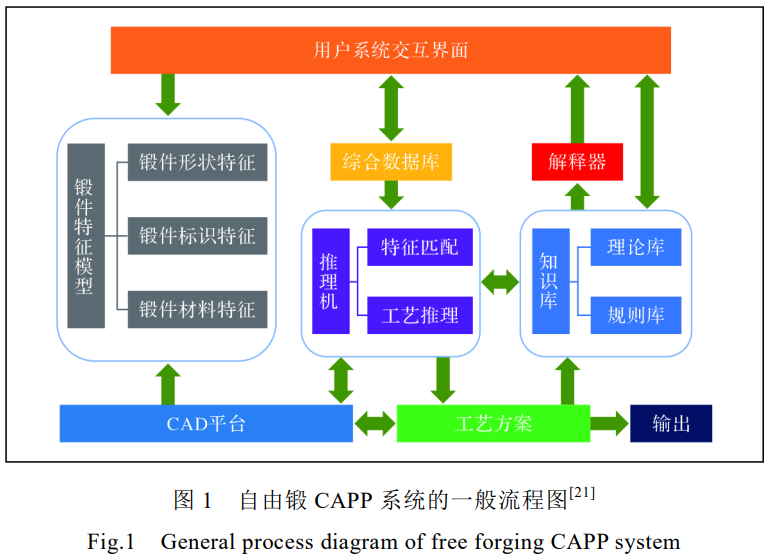

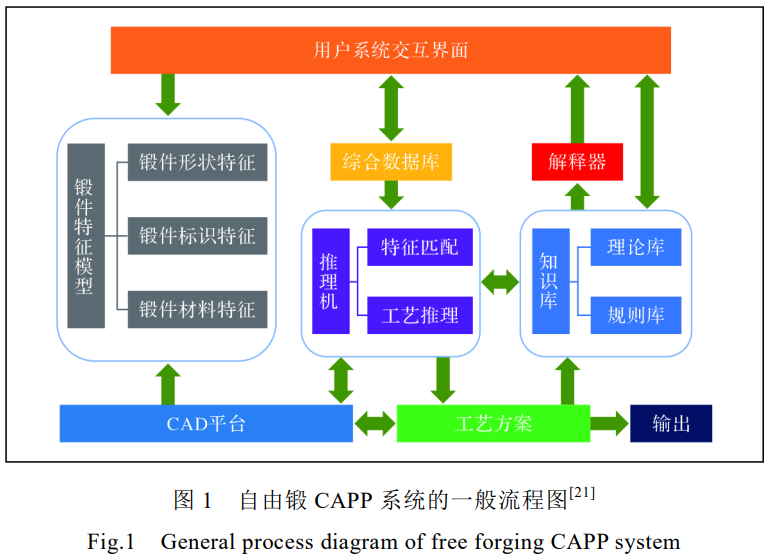

自由锻是一种生产高性能锻件的重要方式,可按 照零部件的形状尺寸或机械性能需求锻造金属。自由 锻工艺过程一般包括下料、加热、锻造、打磨或机加 工。按锻造方式,自由锻分为机器锻造和手工锻造, 其中机器锻造占主导,又可分为水压机自由锻(用于 大型锻件)和锤锻自由锻(用于小型锻件)[19]。经过 多年发展,我国钛及钛合金自由锻造技术水平不断提 高,已能较好满足工程机械、能源电力、航天航空等 行业的产品需求,但部分锻件仍需依赖操作者经验, 如何实现高效稳定生产仍是行业发展中亟待解决的 问题。为此,研究人员开发了计算机辅助工艺设计 (computer aided process planning,CAPP系统)[20], 该工艺是一种基于计算机技术实现产品工艺自动化 编程的智能系统。张闯[21]对自由锻CAPP系统进行了 优化升级,其一般流程如图1所示。该系统对于不同 类型的锻件均能生成准确合理的锻造工艺卡片,且生 成时间缩短了50%以上,工艺准确率高,生产效率得 到极大提高。张朝朝等[22]开发出一种航空航天环形锻 件CAPP系统,该系统具有良好的工艺设计能力,可 显著提高工艺设计效率和产品一致性。可见,CAPP系统有助于提升工艺质量、解放人力、推动智能锻造 的发展。模锻和自由锻的工序大致相同,但工况不同, 多采用等温模锻。等温模锻成形的钛合金锻件具有低 倍组织均匀、流线分布合理、材料消耗少等优点。采 用多曲面分模方式对复杂模锻件进行模具设计[23],可 有效提升锻件性能及材料利用率。此外,为了降低成 本,还出现了热模锻成形技术[24],该技术相比等温模 锻生产效率更高。

.2轧制

轧制工艺因成本低、操作方便而备受青睐。金属 材料在轧制过程中会发生剧烈变形,通过调整工艺参数即可改变材料的微观组织和力学性能[25]。按照加工 温度的不同,轧制可分为热轧和冷轧。热轧为高温轧 制,可消除坯料中的缺陷,且工件变形较大,其中大 变形区组织会发生动态回复和再结晶。冷轧通常无法 使材料组织发生回复和再结晶,但可提高材料的强度和 表面质量,一般作为板材、带材制备的后端工序。此外, 根据需要,可在轧制过程中配合退火工艺来控制变形, 或直接对弯曲变形进行矫正。李勃勃等[26]采用电子束 冷床炉熔炼的一次扁锭,通过热轧结合退火工艺,在β相变点附近或高于β相变点的高温区热轧,有效破碎了 铸坯粗大组织,使得铸坯热轧塑性变形能力得以改善, 实现了中强高韧钛合金板材的制备。韩盈等[27]围绕TA1钛带冷轧后表面形貌的演变规律开展探究,发现 减小冷轧后续道次压下率、改善润滑条件和降低工作辊 表面粗糙度,能够有效改善鳞片状形貌,进而提升TA1钛带的表面质量。

近年来,我国轧制技术发展迅速,已成为板材、 棒材、管材等钛及钛合金加工材的重要成形手段。相 比锻造,轧制效率高,获得的产品精度也较高,生产 成本大幅降低,因此常用于钛合金低成本制备[28]。板 材按厚度分为厚板(>4.76 mm)和薄板(≤4.76 mm), 前者经热轧至成品尺寸,后者可选择热轧后冷轧,或 采用效率更高的包套叠轧、热轧叠轧或卷带式生产方 式[29-30]。棒材则主要采用大变形量加工技术制备,如 研究人员针对Ti-8LC和Ti-12LC合金,采用道次变形 量约为70%的步进轧制制备的棒材晶粒比普通轧制和 旋锻的棒材更细小,强度也稍高[31]。陕西天成航空材 料股份有限公司采用“以轧代锻”的全连轧工艺[28], 通过大变形量、控温、控速、自动化控制、高精度轧 制,实现了高性能钛合金棒材的工业化生产。该技术 有效避免了传统锻造工艺打磨次数多、无形损耗大、 成本高等问题。国内管材制备多采用室温轧制,道次 变形量小,轧制过程中通常需要进行真空退火以减少 残余应力。随着管材加工技术发展,出现了钛合金无 缝管材短流程化加工技术[32],即在传统生产线基础上 增加用于加热钛管坯的加热炉,实现控温轧制。综上 可知,通过优化轧制工艺参数,改进加工设备,可实 现钛及钛合金型材的高精度、高性能制备。

1.3挤压

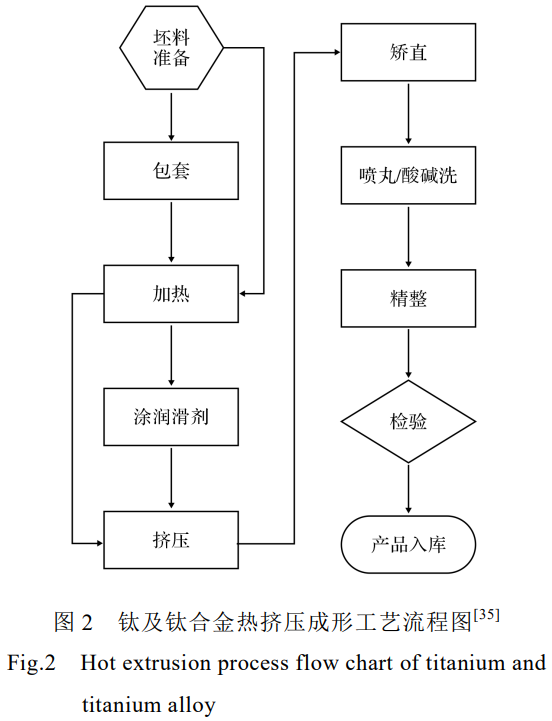

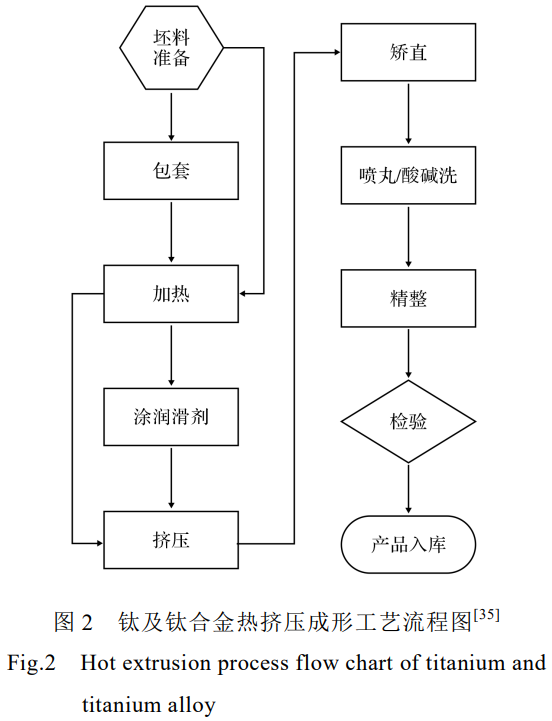

挤压成形通过施加三向压应力,可实现较大的塑 性变形,提高产品的综合性能[33],具有应用范围广、 生产效率高、工艺流程简单等优势,是制备钛合金管材、棒材的常用方法。根据金属流动方向与凸模运动 方向的关系,挤压成形可分为正向挤压(直接挤压)、 反向挤压(间接挤压)、复合挤压和径向挤压[34]。由 于钛及钛合金回弹严重,其挤压变形过程较其他合金 更为复杂,故挤压温度与工艺尤为重要。图2为钛及 钛合金热挤压成形工艺流程图[35]。

相比锻造、轧制等方式,挤压更易实现低塑性金 属变形和异种金属连接,且无需成本较高的整套孔型 设计制造,加工效率高、生产灵活[36]。但由于钛合金 理化性能特殊,挤压过程中会出现温度升高、变形阻 力增大、粘模等问题。选择合适的润滑方式和润滑剂 可有效降低挤压力、延长模具寿命、提高产品质量, 已成为钛合金挤压生产的关键技术之一[33]。铜包套及 玻璃润滑剂均可以起到缓解管坯挤压时粘结的作用, 其中,以SiO2、B2O3为主要成分的硅酸盐玻璃润滑剂 润滑防护效果好,应用极为广泛。研究表明[37],钛合 金挤压时有效润滑黏度为103~105Pa·s,但已有的玻璃 润滑剂很难保证不同温度下黏度均在此范围内。为 此,金峰等[38]研发了以磷酸盐玻璃、SiO2和NaCl为 主要成分的新型玻璃润滑剂,并通过实验获得了不同 组成比润滑剂的黏度-温度曲线。

此外,挤压模具、挤压工艺等因素均会影响钛合 金型材的质量,关键参数有挤压比(λ)、坯料加热温 度、挤压速度等[39]。其中,挤压比与合金种类、挤压 方法、产品性能、挤压机能力等因素相关。玻璃润滑 剂能够在加热过程中有效保护坯料,并在挤压时发挥润滑作用。此外,挤压速度不仅影响工件性能和表面 质量,还影响挤压力,速度过快会导致金属流动不均, 适宜的挤压速度一般在200 mm/s以下。常见钛及钛合 金棒材挤压参数如表1所示[40]。

表 1 常见钛及钛合金棒材挤压参数 [40]

| 合金牌号 | 挤压比(λ) | 坯料加热温度 /℃ | 挤压速度 /(mm・s⁻¹) | 润滑剂类型 | 主要应用领域 |

| TC4(Ti-6Al-4V) | 8~15 | 850~950(β 相变点以下) | 50~150 | 硅酸盐玻璃(SiO₂+B₂O₃为主) | 航空航天结构件、生物医药植入体 |

| TA1(工业纯钛) | 6~12 | 750~850 | 80~200 | 硅酸盐玻璃 + 铜包套 | 化工管道、医疗器械 |

| TA2(工业纯钛) | 6~14 | 780~880 | 70~180 | 硅酸盐玻璃 | 耐腐蚀构件、换热器 |

| TB17(β 型钛合金) | 10~18 | 800~900 | 60~120 | 新型磷酸盐玻璃(含 NaCl) | 航空发动机部件、高强度结构件 |

早期,我国钛及钛合金生产所使用的挤压机以31.5 MN、45 MN等为主,吨位较小且多为国外引进, 无法满足大尺寸高品质钛合金管材、棒材的加工需求[35]。2009年,宝钢特钢有限公司引进了6000T挤压机[40]。2016年,清华大学和青海中钛青锻装备制造有限公司 联合开发了680 MN多功能挤压/模锻机,集模锻与挤 压功能于一体,可制备大口径厚壁无缝钢管,也可制 备钛管材[41]。2022年,中国重型机械研究院和宝鸡钛 业股份有限公司合作开发了63 MN正向双动钛合金 专用挤压机[42],可挤制最大外径325 mm,最大截面 积5000 mm2的钛合金无缝管材。据报道,该设备为目 前国内最大的钛及钛合金挤压机。国内主流挤压机产 品规格如表2所示[35]。钛及钛合金挤压机的发展经历 了由国外引进到自主研发的历程,标志着我国钛材挤 压技术不断迈上新台阶,也为钛及钛合金装备制造业 的发展奠定了坚实基础。但我国在高品质、大规格钛 及钛合金挤压型材的自主生产方面,仍有较大的提升 空间。

表 2 国内主流钛及钛合金挤压机产品规格 [35]

| 挤压机吨位 | 生产 / 研发单位 | 工艺类型 | 最大加工能力(管材 / 棒材) | 技术特点 | 应用范围 |

| 31.5MN/45MN | 早期国外引进(如德国 SMS) | 正向挤压 | 管材最大外径≤150mm;棒材最大截面≤1500mm² | 依赖进口,吨位小 | 中小型钛材(医用棒材、小型管道) |

| 6000T(约 60MN) | 宝钢特钢有限公司(引进) | 正向挤压 | 管材最大外径≤200mm;棒材最大截面≤3000mm² | 早期大吨位设备,提升大尺寸钛材产能 | 能源领域中口径管材、工程机械棒材 |

| 680MN 多功能挤压 / 模锻机 | 清华大学 + 青海中钛青锻装备制造有限公司(自主研发) | 正向 / 反向挤压、模锻 | 管材最大外径≤300mm;厚壁无缝管 / 大型模锻件 | 集挤压与模锻于一体,多功能集成 | 航空航天大型构件(大口径厚壁钛管、涡轮盘锻件) |

| 63MN 正向双动钛合金专用挤压机 | 中国重型机械研究院 + 宝鸡钛业股份有限公司(自主研发) | 正向双动挤压 | 管材最大外径≤325mm;最大截面积≤5000mm² | 国内目前最大钛合金专用挤压机,双动控制精度高 | 高端航空航天管材(大口径钛合金无缝管)、大型结构棒材 |

2、新型塑性加工技术

钛及钛合金具有热变形抗力大、成形过程组织演 变复杂等特点,常规塑性加工工艺如锻造、轧制和挤 压等难以实现复杂形状的成形。超塑性成形(super plastic forming, SPF)技术可有效解决这一问题,是一 种高效的零部件制造技术[43],适用于在特定内在和外 在条件下具有超塑性的材料[44],比如钛合金。采用SPF工艺制造零部件,不仅可以降低制造成本,还能显著提 高成形效率,已成为钛合金加工的重要方式,且被广泛 应用于航空航天领域。SPF主要方式有超塑性拉伸成 形、超塑性模锻成形、超塑性挤压成形以及超塑性气胀 成形等[45],具有大变形、无缩颈、小应力和易成形等 优点[46]。研究发现[47],晶粒尺寸、微观结构等是影响 钛合金超塑性的重要因素。细化晶粒可明显改善材料 的强度和韧性,于是剧烈塑性变形技术(severe plastic deformation, SPD)应运而生,即通过引入大应变而产 生更大的塑性变形,从而制备出超细晶材料[48]。SPD可改善材料的强度和韧性,实现综合性能的提高,主 要方法有高压扭转、搅拌摩擦焊接、等通道转角挤压、 累积叠轧和多向锻造等[49]。此外,为满足不同服役环 境对材料的苛刻要求,研究人员将超塑性成形与锻造、 轧制、挤压、拉拔等传统塑性加工技术相结合,开发 出多种复合变形技术,并进行了大量研究[35,48]。近年 来,SPF的研究范围不断扩展,但研究纵深不够,许 多工作仅停留在理论研究和试验阶段,应进一步探索 钛及钛合金超塑性成形的内在机理和加工规律,改进 加工方法和工艺设备,提高构件质量和生产效率,扩 大超塑性成形钛合金的应用范围。

扩散连接(diffusion bonding,DB)又称为扩散焊, 是在一定温度和压力下使材料表面接触,经过长时间 原子扩散以达到紧密结合的一种固态焊接技术[50],可实现无残余应力的大面积连接。当材料的超塑性温度 与其扩散连接温度相近时,可在一次加热加压中完成 超塑性成形和扩散连接,制成局部或整体加强的结构 件或更复杂的整体结构件,并由此发展为超塑性成形 和扩散连接复合(SPF/DB)工艺[51]。SPF/DB技术在 航空领域得到广泛的研究与应用[52],其优点有:① 一 次加热即可将多个零件成形为整体结构件,降低成本; ② 材料变形量大且无开裂,无残余应力,成形精度高; ③ 结构件整体性能好,抗疲劳和抗腐蚀性增强。为精 确分析SPF/DB工艺过程,研究人员[52-53]采用有限元 数值模拟的方法对钛合金的SPF/DB过程进行数值模 拟。门向南等[54]对TC4钛合金进行了SPF/DB工艺试 验,利用有限元模拟获得的压力曲线作为实际成形压 力的加载依据,得到了SPF/DB工艺的最佳温度、压 力及时间等参数。张鹏等[55]研究证实,SPF/DB工艺 制备的钛合金构件能够满足空空导弹飞行速度、机动 过载和减轻结构重量的高标准要求,验证了SPF/DB技术在先进空空导弹上应用的可行性。综上可知,我 国虽然在SPF/DB方面的研发工作起步较晚,但通过 对SPF/DB技术的不断研究,已取得了一定成果和较 大进展[52]。

当前航空航天、汽车和高新技术产业对零件加工 的要求是轻量化、强韧化、精密化、高效化、绿色化。 多数精密塑性成形需专用模具,能耗较大,增量成形 技术则能克服传统精密成形模具专用性强、能耗高的 弊端,因而备受关注。权成等[56]基于ABAQUS/Explicit建立了管端增量成形的仿真模型,通过数值模拟的方 法验证了长锥管增量成形扩口改进工艺的可行性和成 形件的可靠性,极大地缩短了生产周期,并节约了成 本。侯晓莉等[57]通过研究实现了变角度增量翻边成形 技术在T2紫铜管材方面的应用,并使制件的破裂得 到有效预测和控制。这种无模(或柔模)无约束、局 部加载的增量成形技术,结合计算机辅助设计和制造 (CAD/CAM)、数控与金属塑性成形技术,可控制金 属的流动,加工复杂形状零件,节约成本。但目前关于 钛合金增量成形的相关研究报道较少,现有工艺存在 易产生成形缺陷、成形稳定性较差且设备复杂昂贵等 缺点。莫非等[58]对比了三重轻质合金板材热增量成形 的可加工性,发现Ti6Al4V合金在室温下壁面倾斜角 的可加工极限为20°,热增量成形后最大可达45°,但 拉伸斜角增加时表面质量变差,且板材两侧会出现差 异。该研究为钛合金的增量成形工艺研究奠定了基础。

3、结语

钛及钛合金塑性加工方法较多,各有优缺点,应 根据具体要求选择适用的工艺,通常的原则有:工艺 可靠,操作简单;满足产品的性能需求;工艺成本低。 随着钛及钛合金应用领域的不断扩展,高效、高品质、 低成本的新技术新工艺(超塑性成形、超塑性成形和 扩散连接复合工艺、复合增量成形技术等)也在不断 开发与研究。随着人们对钛及钛合金加工新技术、新 工艺的深入研究,产品质量与竞争力将不断提升。

参考文献 References

[1] 郭鲤, 何伟霞, 周鹏, 等. 我国钛及钛合金产品的研究现状及发展前景[J]. 热加工工艺, 2020, 49(22): 22-28.

[2] 赵永庆, 葛鹏, 辛社伟. 近五年钛合金材料研发进展[J]. 中国材料展, 2020, 39(S1): 527-534+557.

[3] 申晨. 我国钛工业技术进展及趋势[J]. 中国金属通报, 2022(9): 1-3.

[4] 张金. 中国锻造行业主要共性技术发展回顾与展望[J]. 锻造与冲压, 2022(1): 48-51.

[5] 张鹏. TC4 钛合金丝材热加工过程中组织演化及再结晶行为研究[D]. 西安: 西安建筑科技大学, 2024.

[6] 陈学文, 陈军, 赵震, 等. 冷锻技术的发展现状与趋势[J]. 金属成形工艺, 2003, 21(5): 9-11+22.

[7] 张天伟. 金属材料成形及其加工工艺浅析[J]. 锻压装备与制造技术, 2023, 58(5): 131-133.

[8] 顾艳红, 马慧娟, 陈玲玲, 等. Ti6Al4V 钛合金超声波冷锻/微弧氧化涂层的制备及耐磨性能[J]. 中国表面工程, 2016, 29(1): 87-95.

[9] 徐新生, 闫俊霞, 何雪明, 等. TC4 钛合金自由锻过程相变模拟与工艺分析[J]. 轻工机械, 2022, 40(3): 43-49.

[10] 杨智皓, 路晓辉, 兰箭, 等. 环件轧制多尺度数值模拟研究进展[J]. 塑性工程学报, 2022, 29(3): 1-12.

[11] 高亚男, 郑镭, 张全逾. 多向锻造对汽车用钛合金组织及性能影响分析[J]. 钢铁钒钛, 2023, 44(1): 78-83.

[12] 胡世刚, 贾栓孝, 何书林. 飞机用大型 TC4 钛合金锻件锻造工艺初探[J]. 稀有金属快报, 2008, 27(10): 41-43.

[13] 中国机械工程学会锻压学会. 锻压手册, 第 1 卷: 锻造[M]. 北京: 机械工业出版社, 1993.

[14] 马利华, 尚霞, 何光辉. 冷锻变形量对 TB17 钛合金显微组织和拉伸性能的影响[J]. 热加工工艺, 2020, 49(19): 118-121.

[15] 韩兴言. 变形量对车用冷锻变形 Ti-9Al 钛合金组织和拉伸性能的影响[J]. 锻压技术, 2019, 44(4): 157-161.

[16] 张起, 杨娜, 张明玉, 等. 锻造工艺对 Ti-662 钛合金棒材组织和性能的影响[J]. 金属加工(热加工), 2023(5): 104-107.

[17] 李瑞, 段晓辉, 岳旭, 等. 锻造工艺对 Ti-6Al-4V 合金大规格方坯组织与性能的影响[J]. 钛工业进展, 2018, 35(5): 33-37.

[18] 程帅朋, 苏娟华, 陈学文, 等. 锻造工艺对 TA10 钛合金组织性能的影响[J]. 河南科技大学学报(自然科学版) , 2017, 38(3): 6-9+3.

[19] 杨雯. 基于区块链的自由锻供应链溯源与预测研究[D]. 南京: 南京理工大学, 2021.

[20] 查光成, 史翔, 孔凡新, 等. 台阶轴自由锻 CAPP 系统开发[J]. 机械制造与自动化, 2015, 44(6): 46-48.

[21] 张闯. 中等规模自由锻企业锻造工艺及 CAPP 系统的研 究[D]. 无锡: 江南大学, 2024.

[22] 张朝朝, 叶蕾, 曹志勇, 等. 基于 WEB 的航空航天环形锻件CAPP 系统开发[J]. 精密成形工程, 2023, 15(5): 164-175.

[23] 林剑, 王哲, 冯晓艳, 等. 基于多曲面分模设计的钛合金模锻件[J]. 有色金属加工, 2022, 51(6): 26-29+54.

[24] 洪权, 郭萍, 周伟. 钛合金成形技术与应用[J]. 钛工业进展, 2022, 39(5): 27-32.

[25] 韩盈, 余伟, 董恩涛, 等. 轧制工艺对 TC4 合金板材织构演变及组织和性能的影响[J]. 稀有金属材料与工程, 2021, 50(10): 3585-3590.

[26] 李渤渤, 王哲, 张强, 等. 中强高韧钛合金 EB 熔炼及板材制备[J]. 材料开发与应用, 2024, 39(4): 53-58+82.

[27] 韩盈, 刘思涵, 余伟, 等. 冷轧 TA1 钛带表面形貌演变分析[J]. 钛工业进展, 2025, 42(4): 14-19.

[28] 赵秦阳, 陈永楠, 徐义库, 等. 钛合金材料低成本化制备技术进展与展望[J]. 中国有色金属学报, 2021, 31(11): 3127-3140.

[29] 张智鑫, 樊江昆, 李瑞锋, 等. 钛合金板材制备技术的现状及展望(上)—薄板制备技术[J]. 航空制造技术, 2023, 66(10): 22-33.

[30] 张智鑫, 唐斌, 李瑞锋, 等. 钛合金板材制备技术的现状及展望(下)—中厚板制备技术[J]. 航空制造技术, 2023, 66(16): 14-28.

[31] Zhao Y Q, Wu W L, Chang H, et al. Research on low cost titanium alloys and semi-solid oxidation and deformation behavior of Ti14 alloy[J]. Rare Metal Materials and Engineering, 2006, 35(S1): 97-101.

[32] 北京科技大学 . 一种钛合金无缝管短流程加工方法 : CN201910426027.X[P]. 2019-05-21.

[33] 谢建新, 刘静安. 金属挤压理论与技术[M]. 2 版. 北京: 冶金工业出版社, 2002.

[34] 王强, 薛勇, 于建民, 等. 基于挤压的剧烈塑性变形技术及发展[J]. 中北大学学报(自然科学版), 2022, 43(1): 1-10+18.

[35] 李正利, 荆云海, 高朋昌, 等. 63 MN 钛合金正向双动挤压机的设计与应用[J]. 重型机械, 2022(5): 89-93.

[36] 蔡海娇, 叶文君, 惠松骁, 等. 热挤压工艺对 Ti-6Al-4V 钛合金组织与性能的影响[J]. 北京科技大学学报, 2013, 35(7): 895-900.

[37] 柏春光, 徐东生, 雷家峰, 等. 钛合金型材挤压玻璃润滑工艺的有限元模拟[J]. 中国有色金属学报, 2010, 20(S1): 857-861.

[38] 金峰, 倪嘉, 张志豪, 等. 钛合金挤压用含 NaCl 新型玻璃润滑剂的黏-温特性、热腐蚀及热障性能[J]. 工程科学学报, 2018, 40(6): 721-728.

[39] 张少丹, 代春, 冯红超, 等. 钛合金挤压型材制备工艺技术研究[J]. 科技创新与应用, 2021, 11(21): 134-136.

[40] 贾如雷, 计波. 钛材热挤压成形技术发展和应用现状[J]. 世界有色金属, 2010(11): 48-50.

[41] 袁志鹏, 吴任东, 袁朝龙, 等. 680 MN 多功能模锻挤压机动梁设计[J]. 锻压技术, 2016, 41(4): 68-73.

[42] 宝钛股份 6300 t 钛合金挤压生产线热负荷试车成功[J]. 钛工业进展, 2022, 39(3): 6.

[43] 张磊, 郭萍, 王欢, 等. 细晶TC4合金板材超塑性行为及组织演变研究[J]. 稀有金属材料与工程, 2024, 53(12): 3422-3427.

[44] 谢文玲, 周顺勇, 郭翠霞, 等. 金属材料超塑性的研究进展[J]. 热加工工艺, 2014, 43(20): 15-18.

[45] 于博. 超塑性气胀成形对 TC4 钛合金板材疲劳性能影响研究[D]. 南京: 南京航空航天大学, 2017.

[46] 卢坤林. 超塑性成形对 TC4 钛合金板材力学性能影响研 究[D]. 南京: 南京航空航天大学, 2015.

[47] 余飞龙. 深冷轧制 Ti-6Al-4V 钛合金薄板组织与性能研 究[D]. 长沙: 中南大学, 2022.

[48] 倪颂, 廖晓舟, 朱运田. 剧烈塑性变形对块体纳米金属材料结构和力学性能的影响[J]. 金属学报, 2014, 50(2): 156-168.

[49] 张文井, 丁桦, 王凯. 钛及钛合金剧烈塑性变形研究进展[J]. 钛工业进展, 2017, 34(3): 1-8.

[50] 李志强, 郭和平. 超塑成形/扩散连接技术的应用进展和发展趋势[J]. 航空制造技术, 2010(8): 32-35.

[51] 黄钢华. 钛合金超塑性成形/扩散连接的数值模拟及工艺研究[D]. 南京: 南京航空航天大学, 2009.

[52] 王石川. 四层 TC4 舵面 SPF/DB 工艺研究[D]. 南京: 南京航空航天大学, 2016.

[53] 周凌华, 沈中伟, 许涛. Ti-55 钛合金双层板的超塑成形/扩散连接数值模拟及工艺试验[J]. 锻压技术, 2022, 47(8): 76-82.

[54] 门向南, 童国权, 徐雪峰, 等. TC4 钛合金双层板结构超塑成型扩散连接工艺[J]. 机械工程材料, 2010, 34(5): 86-90.

[55] 张鹏, 刘献伟, 廖金华, 等. 钛合金超塑成形扩散连接空心结构在空空导弹舵翼面上的应用[J]. 航空制造技术, 2014(3): 95-97.

[56] 权成, 肖继明. 长锥管增量成形扩口工艺研究[J]. 塑性工程学报, 2021, 28(4): 52-59.

[57] 侯晓莉, 李言, 邱旭, 等. 铜管变角度增量翻边成形极限的试验研究[J]. 锻压技术, 2022, 47(10): 162-168.

[58] 莫非, 张志明, 陈秦. 浅析轻质合金板材热增量成形的可加工性[J]. 现代工业经济和信息化, 2015, 5(24): 69-70.

(注,原文标题:我国钛及钛合金塑性加工技术研究进展与应用现状)

相关链接