石油管道常用钛合金以TC4(Ti-6Al-4V)、TA9(Ti-0.2Pd)、TA10(Ti-0.3Mo-0.8Ni)为主。TC4属α+β型合金,强度与韧性平衡良好;TA9、TA10分别通过添加Pd、Mo-Ni提升耐还原性介质及海水腐蚀能力。其密度约为钢的60%,TC4抗拉强度≥895MPa,TA10在氯化物环境中表现优异。国际上对应ASTM、ISO等标准体系,如TC4对应ASTMGr5。采用真空电弧重熔+电子束冷床熔炼确保纯度,通过三辊斜轧穿孔、冷轧等工艺成形,规格涵盖无缝管Φ3-114mm、焊接管Φ10-40mm等。加工时需注意刀具选择与冷却控制,焊接需高纯氩气保护。执行ASTMB337、GB/T3624等国际国内标准,焊接遵循ISO24034等规范。

钛合金广泛应用于深海油气、热采井及高酸油气环境。墨西哥湾项目使用Gr29钛合金立管,在330℃、pH2.3环境服役超10年;中国元坝气田采用TC4挤压管,在高H₂S含量气井中寿命显著优于镍基合金;美国RMI公司Gr29油管在酸性环境成本降低20%。增材制造成为前沿方向,SLM技术使钛合金材料利用率从10%提升至90%,MT-Ti31粉末打印件性能超锻件。国内宝钛集团等实现量产,但高端大口径管材依赖进口;国外企业占据52%高端市场份额,主导Gr29等核心技术。

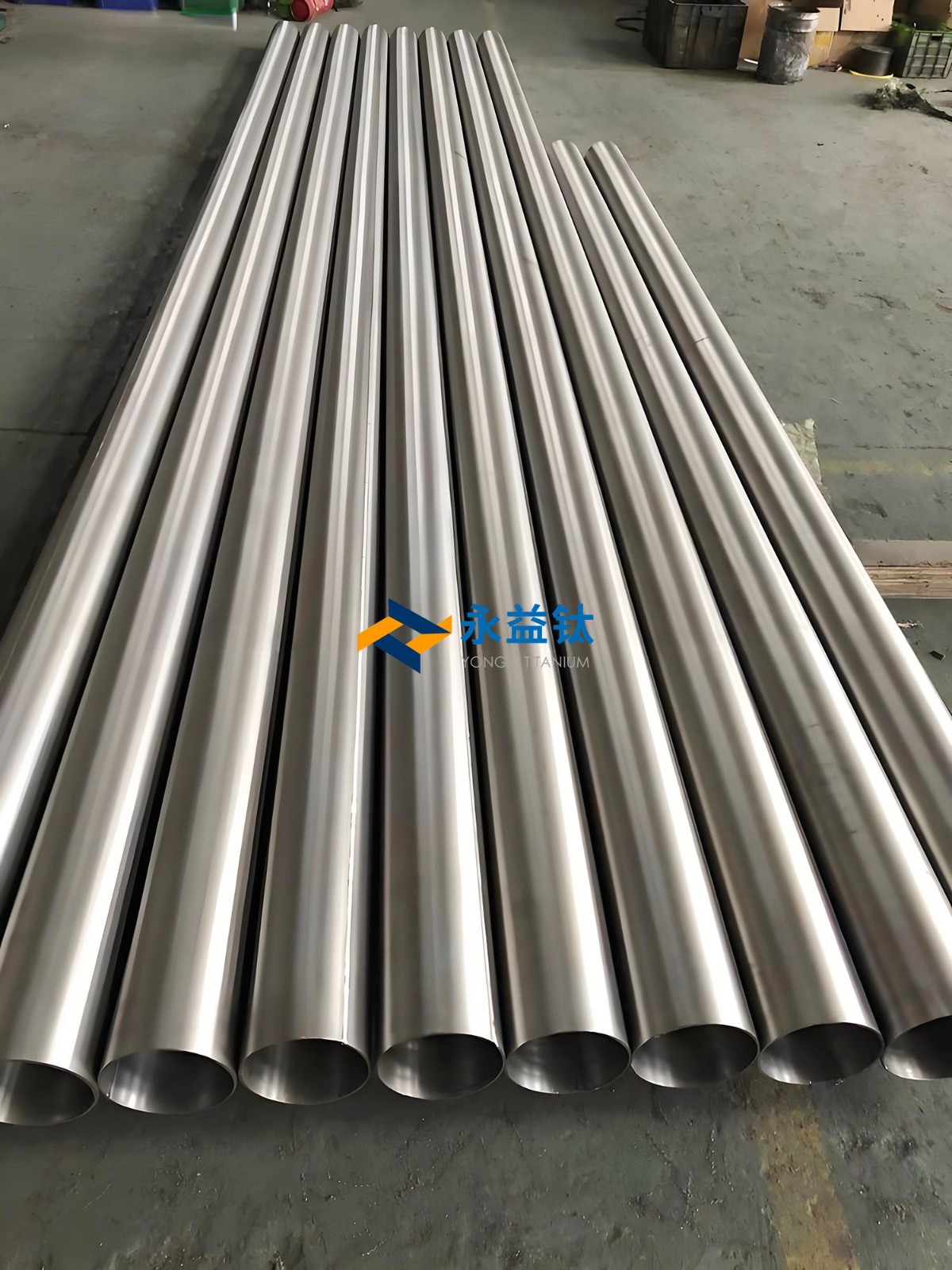

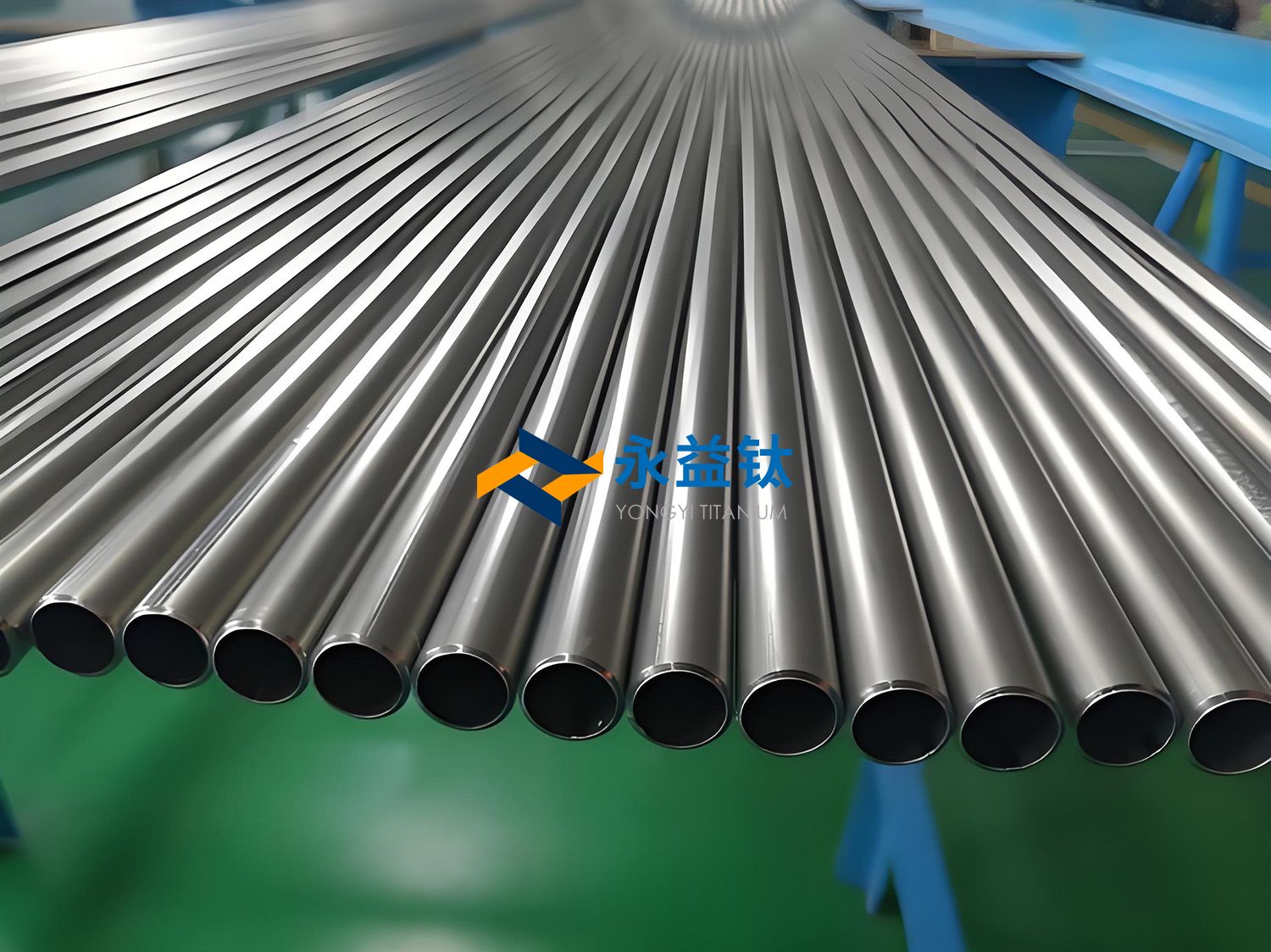

面临深海高压腐蚀、焊接残余应力及成本高等挑战,通过开发Ti75等新型合金、磁控溅射涂层技术及微合金化抑制氢致开裂。未来将向高性能β型合金、绿色制造、智能化监测方向发展,推动在万米级深海领域的应用突破。以下是永益钛关于石油管道用钛合金材料的系统性技术解析:

一、常用牌号与化学成分

| 牌号 | 名义成分(wt%) | 关键特性 | 适用场景 |

| TA2(Gr.2) | Ti≥99.0%,Fe≤0.30%,O≤0.25% | 高塑性、低成本 | 低压输水管线、海水淡化系统 |

| TA10(Gr.12) | Ti-0.3Mo-0.8Ni | 抗缝隙腐蚀、耐Cl⁻ | 高含硫油气井套管 |

| TC4(Gr.5) | Ti-6Al-4V (Al:5.5-6.75, V:3.5-4.5) | 高强轻质(密度4.44g/cm³) | 深井钻杆、高压管汇 |

| Ti-6242S(R56260) | Ti-6Al-2Sn-4Zr-2Mo-0.1Si | 耐温600℃、抗蠕变 | 超深井高温段 |

| 高强定制合金 | Ti-6Al-4V-0.55Fe (Fe:0.51-0.59%) | 低温轧制成形性优 | 极地油气钻采管 |

注:TA10通过Mo/Ni抑制缝隙腐蚀,TC4通过Al/V强化α+β相,定制合金通过Fe元素降低流变应力。

二、物理与机械性能对比

| 参数 | TA2 | TA10 | TC4 | Ti-6242S |

| 密度 (g/cm³) | 4.51 | 4.51 | 4.44 | 4.65 |

| 抗拉强度 (MPa) | 345-480 | 480-620 | 895-1034 | 1030 |

| 屈服强度 (MPa) | 275-380 | 380-520 | 825-895 | 930 |

| 延伸率 (%) | 18-25 | 15-20 | 10-15 | 12 |

| 最高工作温度 (°C) | 300 | 350 | 400 | 600 |

| 冲击功 (-20°C) | - | - | ≥55J | ≥50J |

三、耐腐蚀性能

酸性介质:

TA10在150-200℃含Cl⁻环境中无缝隙腐蚀,20% HCl中腐蚀率<0.1mm/年

TC4通过NACE TM0177抗硫化物应力开裂(SSC)认证,H₂S耐受浓度>500ppm

高压氢环境:

所有牌号氢脆敏感性(HEL)<10%,优于高强钢

评价标准:

氢致开裂(HIC):裂纹敏感率(CSR)≤0.03%

均匀腐蚀:平均腐蚀速率≤0.25mm/年(ISO 11845)

四、国际牌号对应与执行标准

| 中国牌号 | ASTM | 核心标准 | 特殊要求 |

| TA2 | Gr.2 | SY/T 6896.4-2018 | 通径试验(非铁质棒) |

| TC4 | Gr.5 | API 5CT + ISO 13679 | 静水压试验≥69MPa |

| TA10 | Gr.12 | GB/T 3624-2010 | 壁厚不均度≤5% |

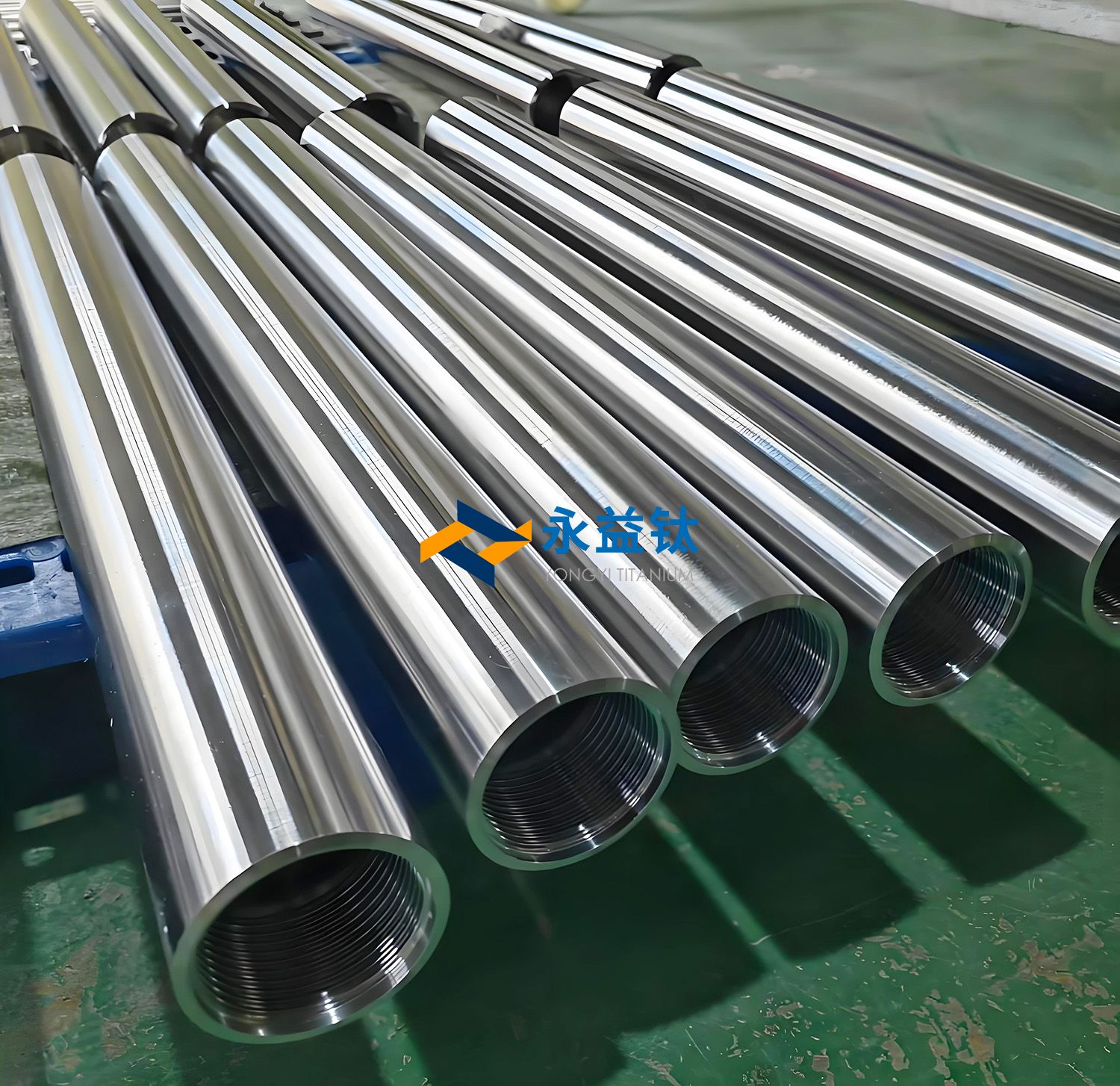

五、加工注意事项

焊接:

电子束焊真空度≤5×10⁻³Pa,热影响区<1.5mm,避免氧化

热处理:

TC4需固溶时效(930°C/1h AC + 540°C/4h AC)防晶粒粗化

表面处理:

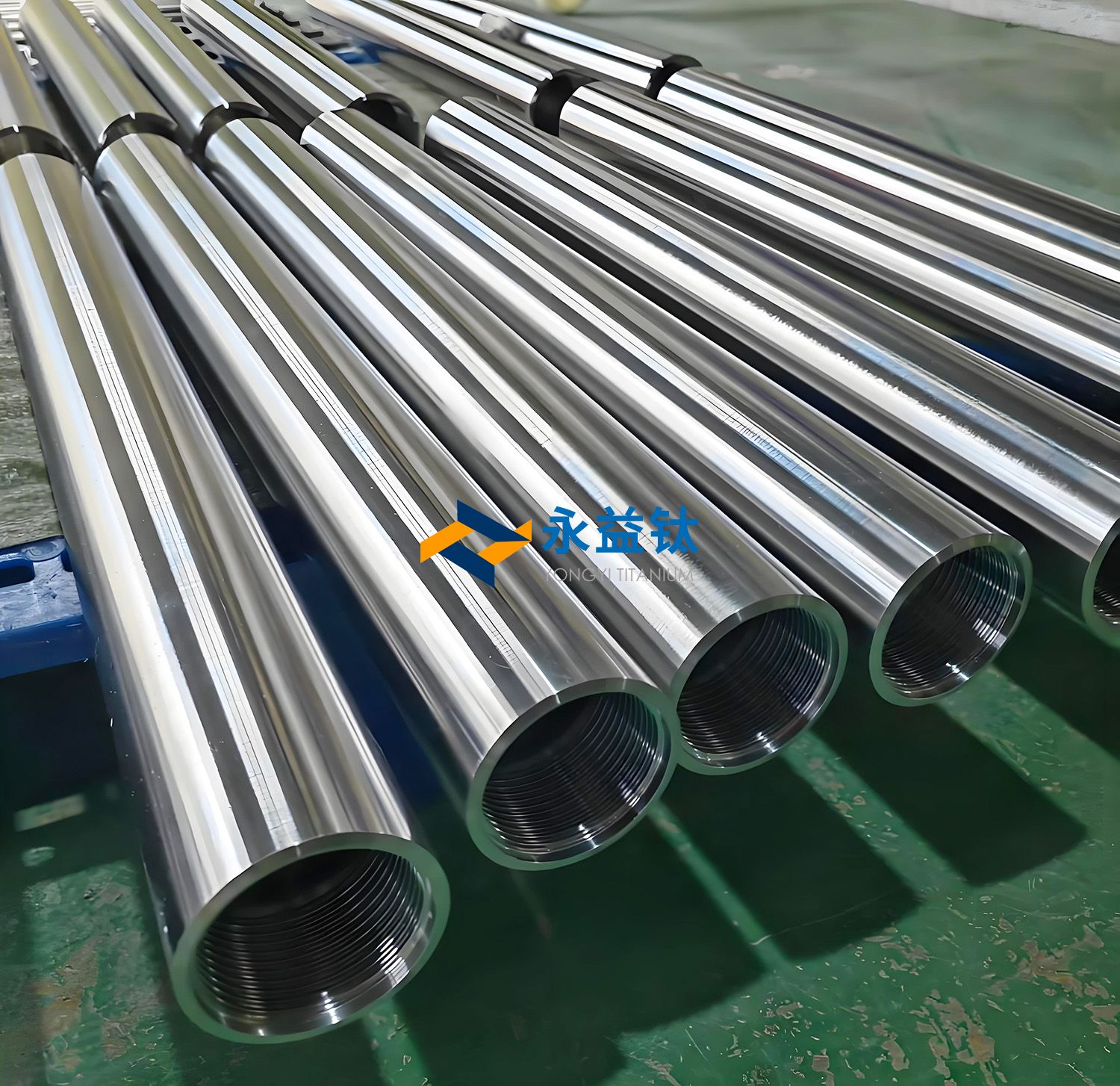

螺纹加工后喷涂二硫化钼润滑剂,防粘扣

冷加工:

轧制变形量≤50%,送进量≤5mm/次

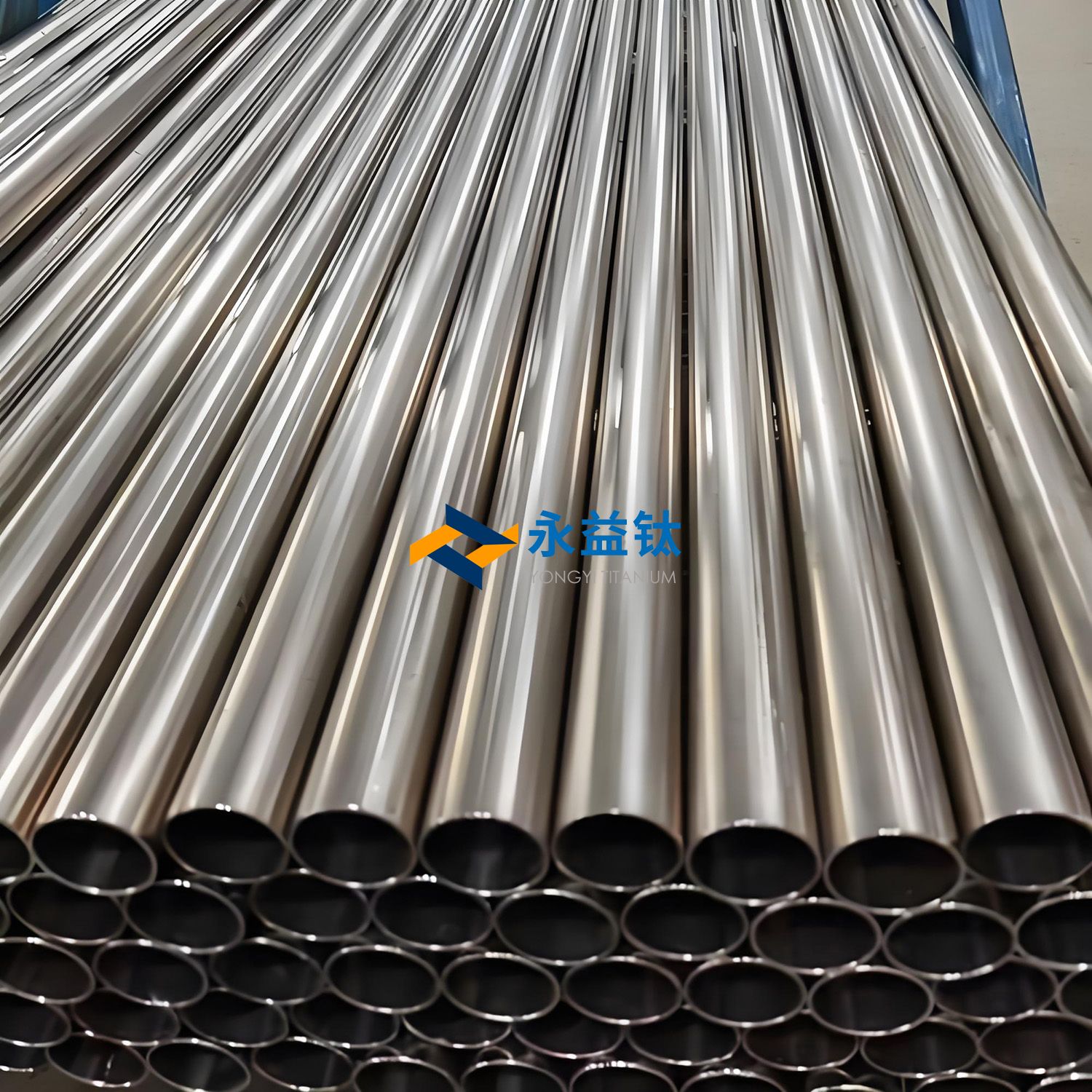

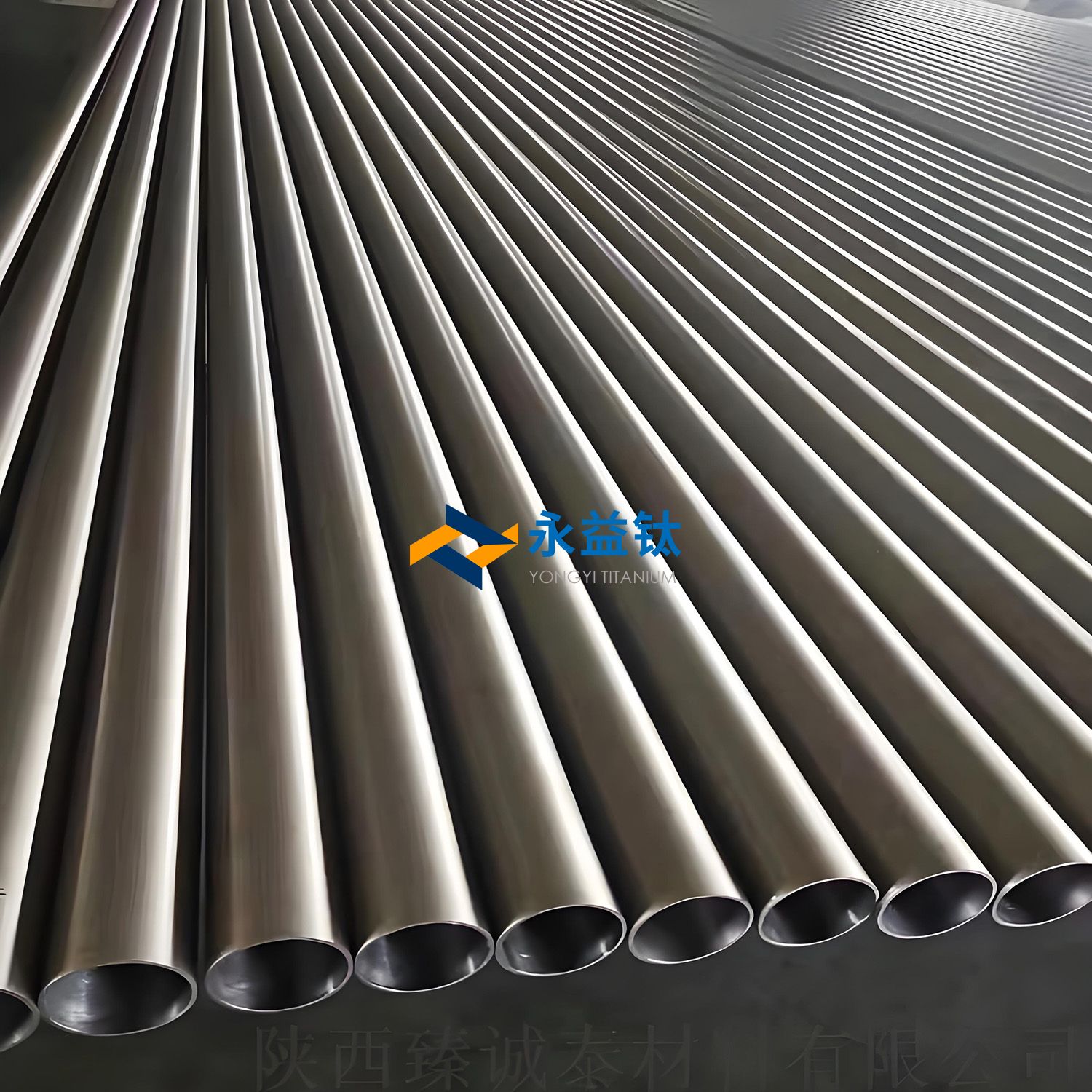

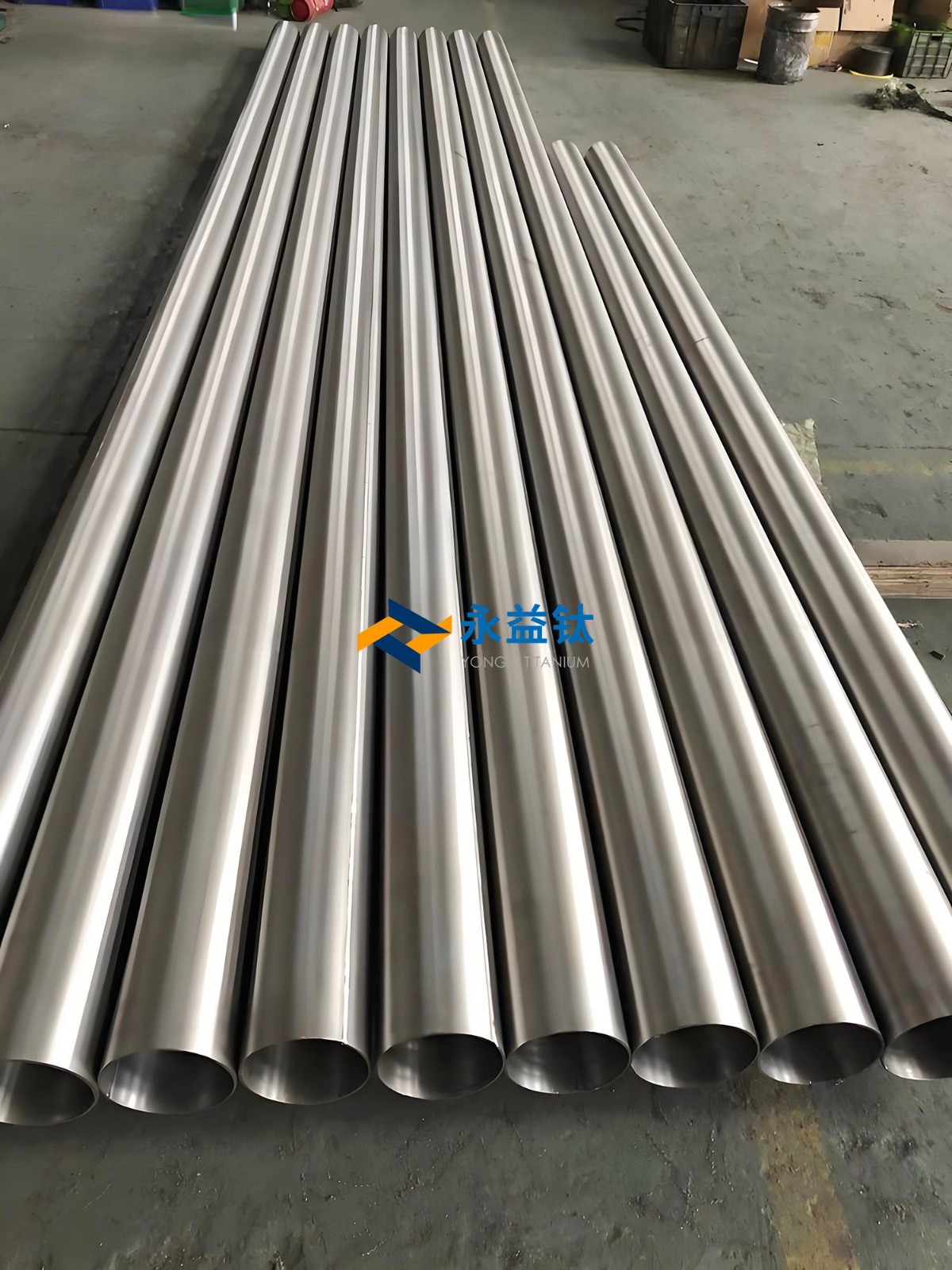

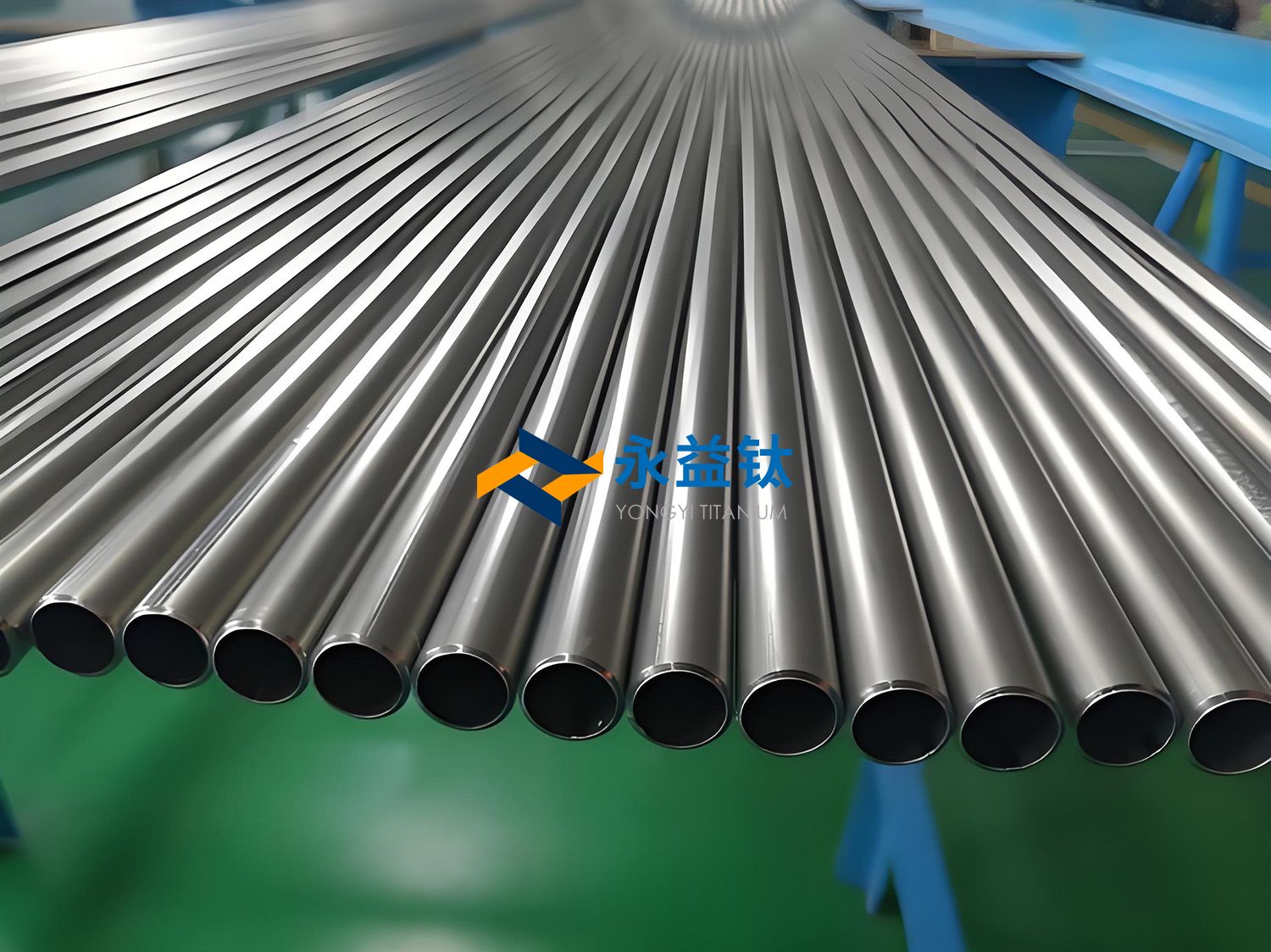

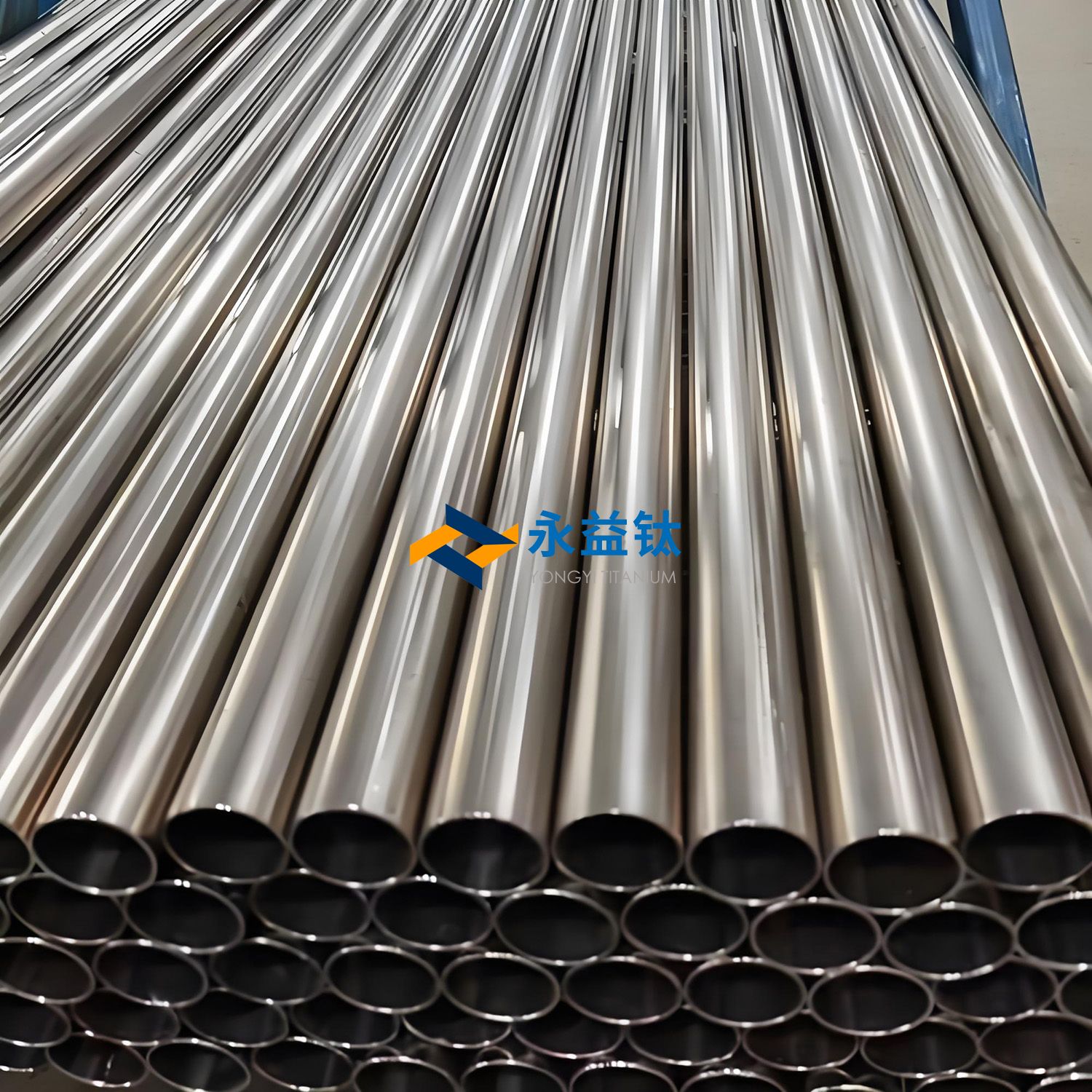

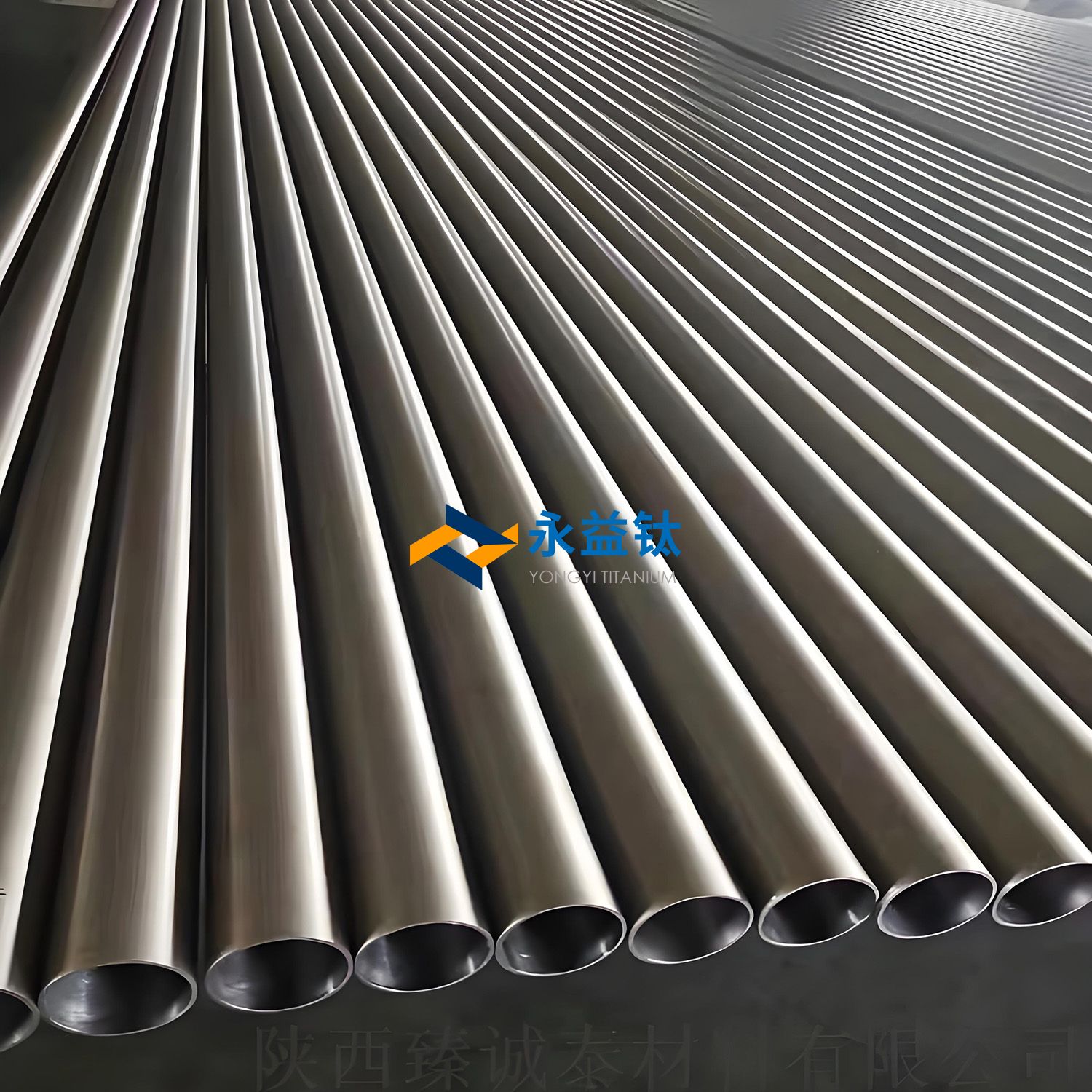

六、产品规格与制造工艺

| 类型 | 规格范围 | 核心工艺 | 技术突破 |

| 无缝套管 | Φ60-300mm×壁厚5-20mm | 斜轧穿孔 + 热轧 | Fe微合金化降低穿孔温度至β相变点下30-50℃ |

| 连续油管 | Φ38-76mm×长度>12,000m | 激光焊 + 在线退火 | 单面焊双面成形,焊接效率提升300% |

| 钻杆管 | Φ120mm×壁厚15mm | 温轧(500-550℃) | 变形量40-45%,强韧性匹配(σ_b>960MPa, δ>15%) |

七、核心应用与突破案例

万米深井钻采:

国产12,000米钛合金连续油管(广东福维德):通过35MPa内压疲劳测试,下深极限比钢管提升70%,用于塔里木万米超深井

高含硫气田:

南海莺歌海采油树TA10阀门:服役8年无腐蚀,免维护周期延长至10年

极地勘探:

北极LNG项目TC4管汇:-50℃冲击功≥50J,抗冻裂性能提升3倍

八、先进制造工艺进展

短流程轧制:

斜轧穿孔后直接冷轧(管坯温度>500℃),能耗降40%

智能化焊接:

自适应板卷管成型技术,焊缝稳定性控制精度±0.1mm

复合强化:

TA10表面微弧氧化+石墨烯涂层,耐磨性提升50%

九、国内外产业化对比

| 维度 | 国内水平 | 国际先进 | 差距 |

| 超长管制造 | 12,000米连续管(福维德) | 15,000米(美国Grant) | 焊接稳定性不足 |

| 高温合金 | Ti-6242S耐温550℃ | Ti-6246耐温650℃(美国R56260) | 蠕变寿命差30% |

| 成本控制 | TC4套管¥95/kg | $65/kg(美国RTI) | 废料回收率低20% |

十、技术挑战与攻关

腐蚀瓶颈:

酸化液腐蚀:开发TG-205缓蚀剂,盐酸腐蚀率↓90%

电偶腐蚀:钛/钢接触区涂覆绝缘涂层(专利CN103643082A)

韧性优化:

低温ECAP工艺制备纳米孪晶钛,-60℃冲击功↑40%

密封结构:

钛合金专用气密封螺纹(泄漏率<1×10⁻⁹ Pa·m³/s)

十一、趋势展望

超深井材料:

开发耐700℃钛钽合金(目标下深15,000米)

智能化制造:

嵌入式光纤传感器实时监测管体应变(精度±5με)

绿色冶金:

绿氢还原海绵钛(碳足迹↓90%),2030年成本≤¥80/kg

国际标准主导:

推动ISO修订钛合金管抗SSC标准(基于中国SY/T 6896.4)

总结:石油钛管正从“耐蚀替代”向“高性能定制”转型:

短期突破:推广Fe微合金化短流程工艺,攻克超长管焊接稳定性;

长期布局:构建钛合金管柱全生命周期数据库,主导极地/深海场景标准体系。

中国依托宝鸡钛谷集群,有望在超深井连续管领域实现全球领跑。

相关链接