钛合金在固态储氢中凭借高储氢容量(理论值1.8%-3.8%质量分数)、抗氢脆(表面氧化层抑制氢渗透)、宽温域稳定性(-253℃至500℃)及高强度耐腐蚀等特性,成为核心材料。例如TC4合金500℃储氢密度达1.5%以上,TA7合金在液氢环境中抗脆性能优异。但技术瓶颈显著:活化需高温高压预处理,吸氢粉化导致寿命短(循环<2000次),氢化物生成引发结构损伤,且储氢性能对温控敏感(如TC17合金最佳吸氢温度550℃)。

钛合金棒在固态储氢领域形成三大应用:极端环境:TA7合金用于航天液氢管路(如长征九号火箭)和深海耐压结构(如“奋斗者”号),满足超低温、高压、高辐射需求;规模化储运:中电工研钛系装置在大安项目实现48000Nm³储氢,低压(<3MPa)、高密度(≥120kg/m³)特性适配氢能化工与储能电站;移动装备:钛铁合金以低成本(为镧镍合金1/3)、长寿命(循环损失<10%)优势,有望成为燃料电池汽车车载储氢方案,室温吸氢速率>0.5wt%/min。

工艺创新聚焦材料改性(稀土微合金化、3D打印超细化晶粒)、复合结构设计(TA1/TC4复合材料抗粉化)及绿色制造(氢基还原降碳70%)。但产业化面临成本高(装置单价20-30万元/Nm³)、标准缺失(测试规范不统一)、系统集成难(导热低需热管理优化)等挑战。预计2030年前,随规模化生产与表面改性技术突破,钛合金有望占固态储氢市场30%以上份额。

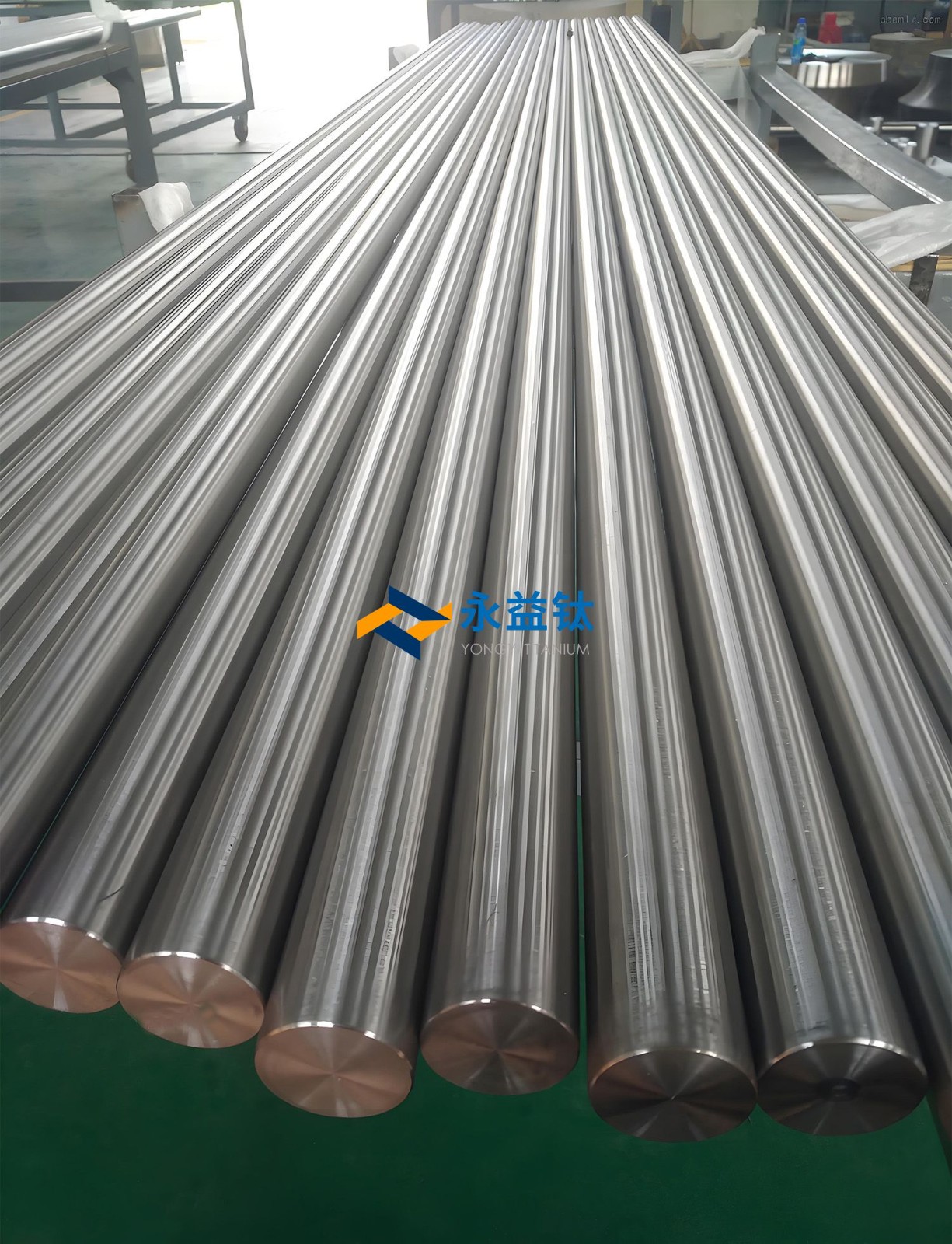

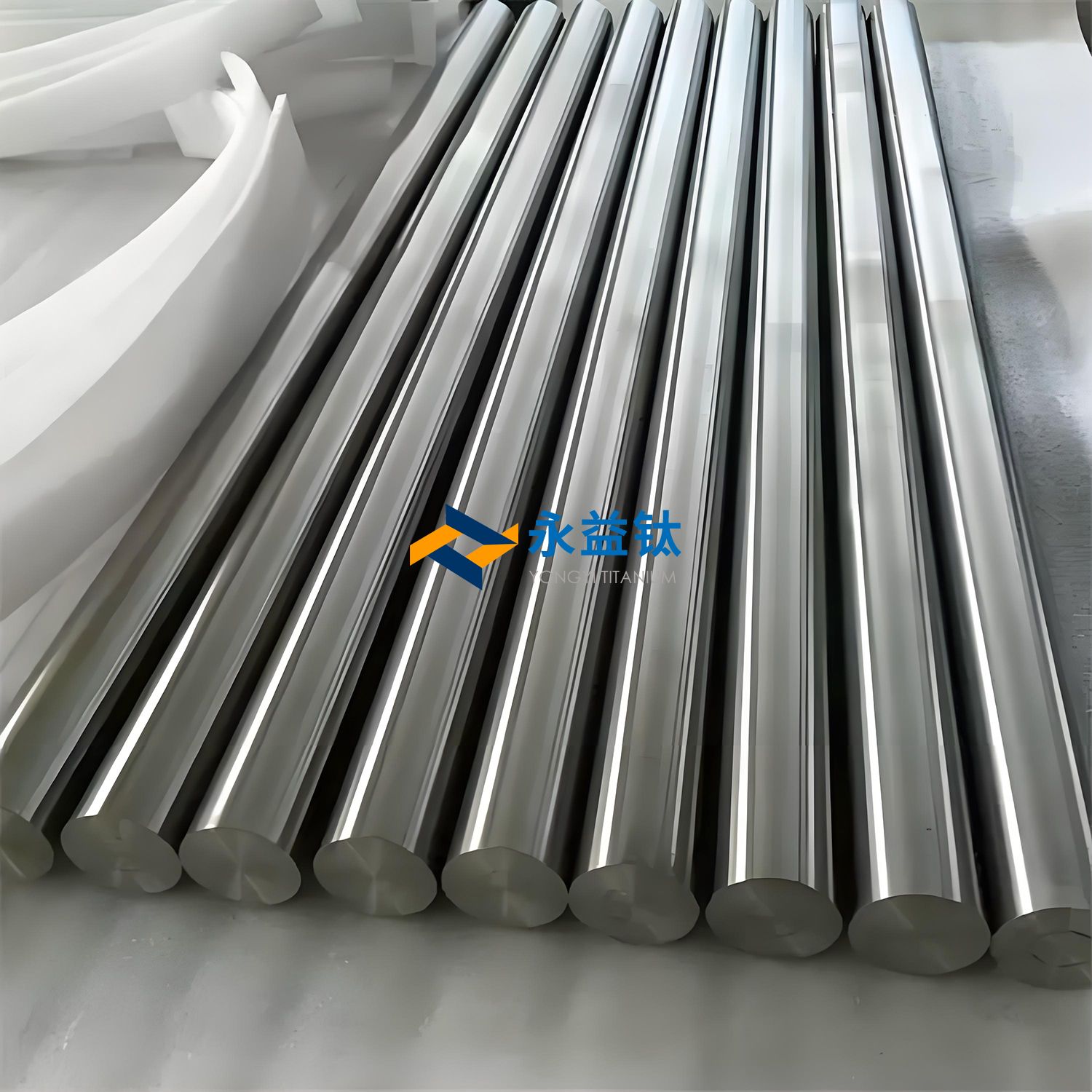

以下是针对氢能储运领域用钛合金棒(主要应用于固态储氢装置)的系统技术分析,涵盖材料特性、应用场景、工艺进展及产业挑战:

一、材料特性与核心优势

常用牌号与成分

钛系储氢合金类型:

AB₂型:TiMn₂、TiCr₂(Mn/Cr部分替代),名义储氢密度1.8-2.0 wt%4。

AB型:TiFe(低成本,放氢温度≤50℃),但需表面改性抗钝化410。

杂质控制:严控氧含量(O≤0.15%),防止氢脆;添加Zr/V提升循环稳定性10。

性能优势

| 性能指标 | 钛合金棒(TiMn₂基) | 对比镁基合金 |

| 储氢密度 | 1.8-2.0 wt% | 低于MgH₂(7.6 wt%) |

| 放氢温度 | 20-50℃ | 显著低于Mg基(≥280℃)5 |

| 循环寿命 | >3000次(容量衰减<10%) | 优于MOFs材料(≈500次) |

| 抗粉化性 | 高(纳米孔隙缓冲膨胀) | Mg基易粉化需包覆处理10 |

二、核心应用场景

固定式储氢装置

大型储氢撬块:如国家电投48000标方钛锰系储氢撬块,采用多孔钛棒阵列填充,储氢密度较传统高压气态提升40%,实现常温低压(<4MPa)安全储运1。

电网级储能:广州200MW/800MWh氢储能电站,钛合金棒作为储氢罐核心载体,支撑96套8000Nm³固态储氢单元1。

移动式运输装备

储氢集装箱:钛合金棒压制多孔模块,集成于标准集装箱(40尺柜储氢1.5吨),运输效率较气态拖车提升4倍(相同体积)5。

车载储氢系统:上汽集团燃料电池乘用车嵌入钛基固态储氢模组,工作压力仅4MPa(对比70MPa高压瓶),释放30%底盘空间1。

加注与净化系统

杂质过滤:钛合金棒表面纳米孔道(孔径10-100μm)可吸附CO/CO₂等杂质,输出纯度>99.999%的氢气5。

快速换氢站:模块化钛棒储氢单元支持机械臂自动更换,充放氢速率达5g/s(较镁基快200%)4。

三、制造工艺与产品规格

关键工艺

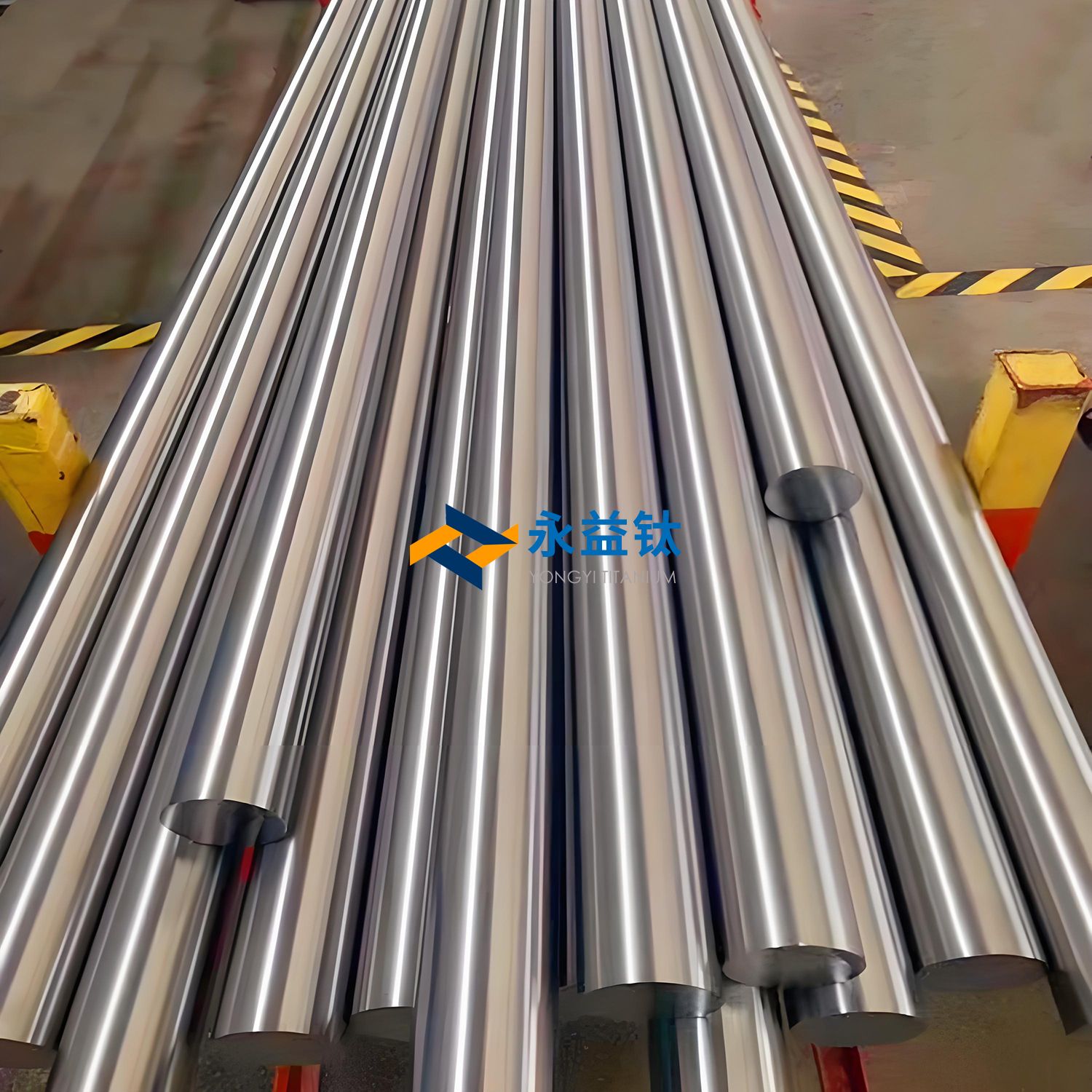

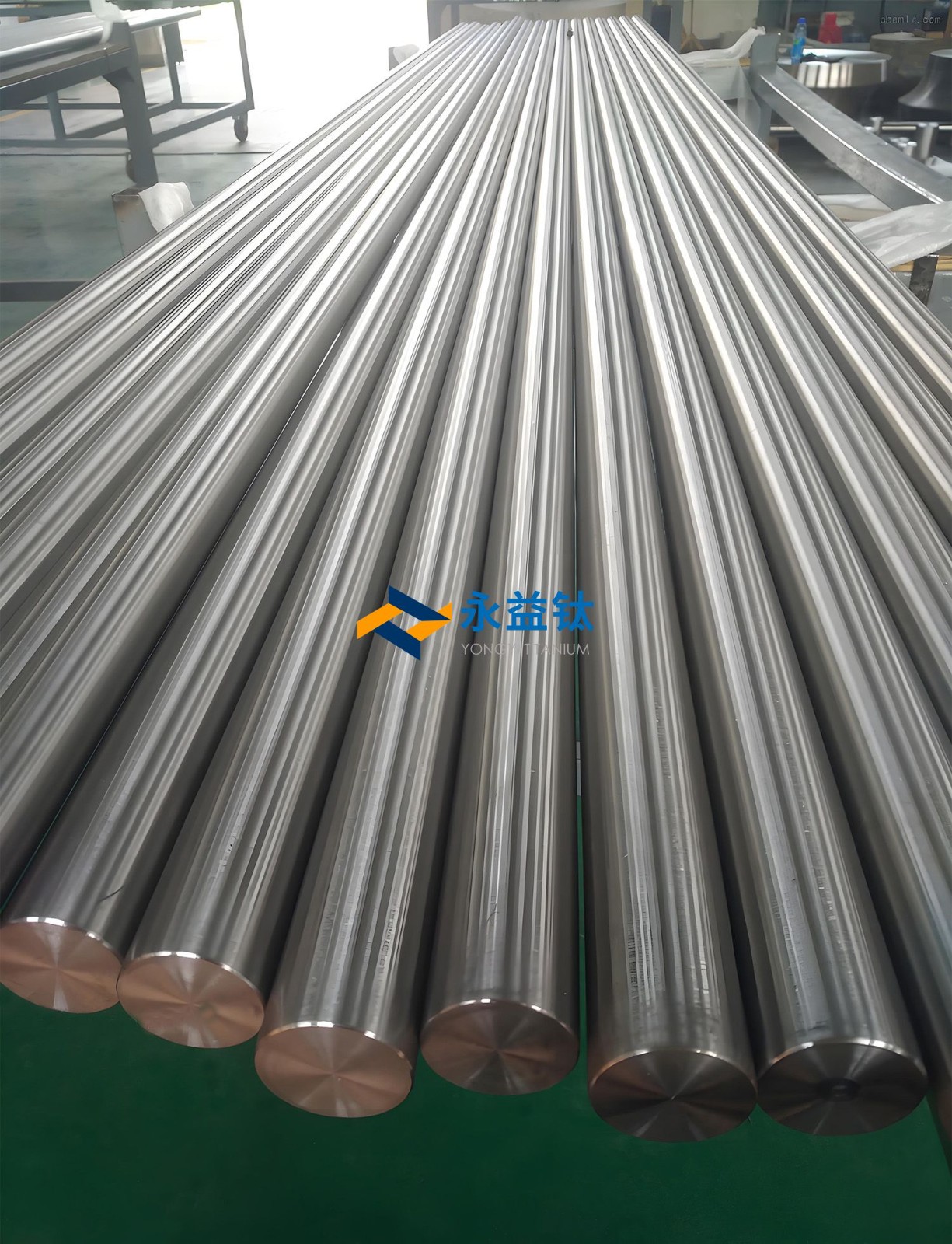

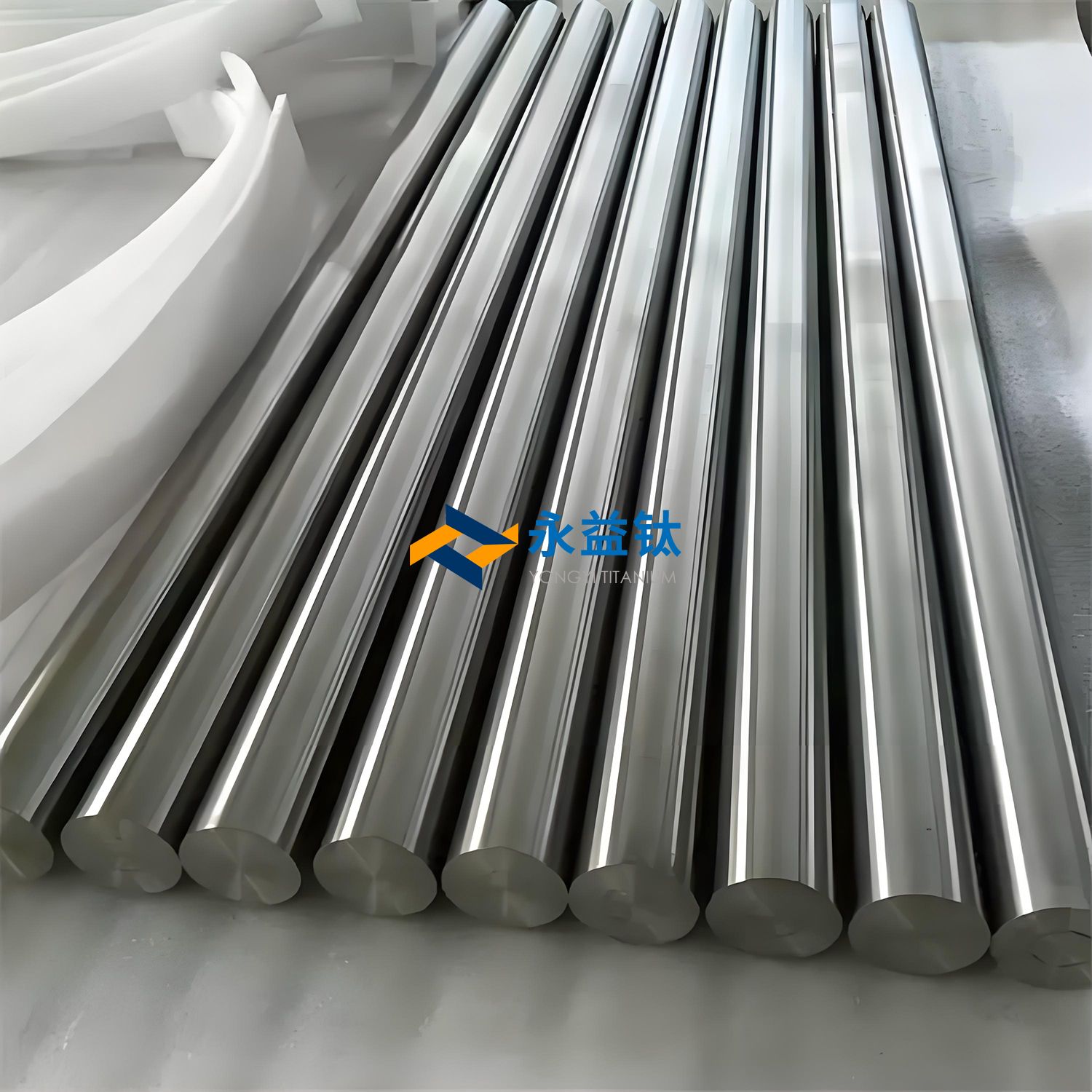

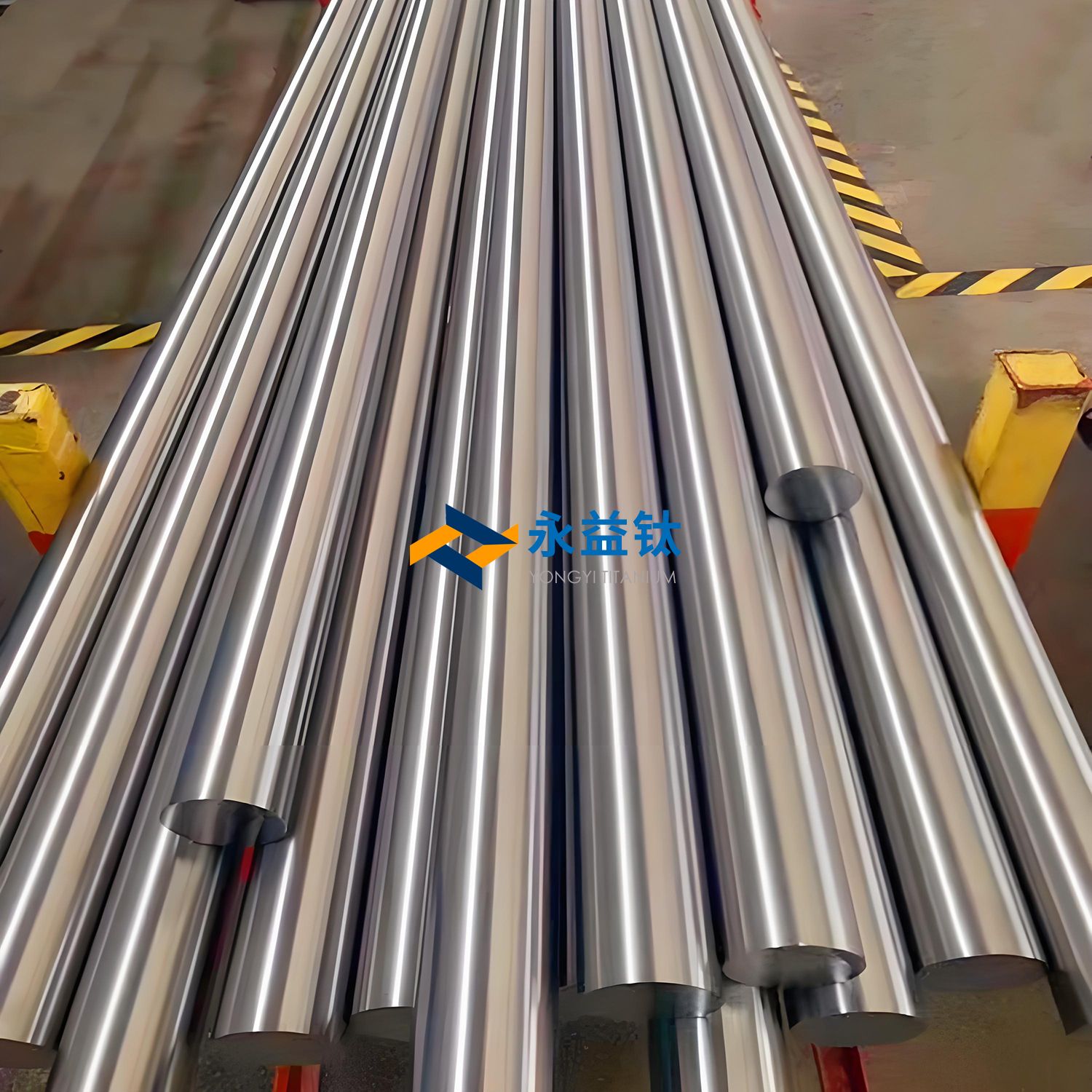

粉末冶金法:钛粉+Mn/Cr粉 → 冷等静压成型 → 真空烧结(1200℃/2h)→ 多孔钛棒(孔隙率35-40%,孔径可控)10。

表面改性:微弧氧化生成TiO₂纳米管阵列,提升抗氢腐蚀能力(腐蚀电流密度↓至0.8μA/cm²)10。

产品规格

| 类型 | 尺寸范围 | 储氢性能 | 执行标准 |

| 多孔钛棒 | Ø20-100mm × L≤2000mm | 1.8wt% @25℃, 3MPa | ASTM B348 |

| 烧结复合棒 | Ø50-150mm(带冷却流道) | 热导率↑40%(嵌入Al肋片) | GB/T 2965-2018 |

四、产业化现状与技术挑战

| 维度 | 国内水平 | 国际先进水平 |

| 专利布局 | 全球39%专利(领先)4 | 日本(19%)、美国(21%) |

| 量产能力 | 安庆轩达3000吨/年钛锰基生产线1 | 日本三井AB₂型合金(纯度>99.9%) |

| 成本 | 钛棒≈¥600/kg(储氢系统¥8万/吨) | 美国TiFe系≈¥500/kg(规模化效应) |

| 技术瓶颈 | 大尺寸棒材成分偏析(Mn分布不均) | 日本JIS SMM标准控制±0.5%均匀性 |

核心挑战:

动力学性能:吸放氢速率受限于表面氧化层(需开发自修复催化涂层)10。

热管理难题:吸氢放热导致局部超温(>150℃)→ 梯度孔隙设计+嵌入式热管散热攻关5。

成本制约:钛原料占系统成本60% → 废钛氢化脱氧回收(回收率>90%,O≤0.15%)9。

五、前沿进展与趋势

材料创新

钛钒固溶体:Ti-V-Nb合金储氢密度突破3.8wt%(-20℃),循环寿命>5000次4。

复合结构:钛棒表面负载MgH₂纳米颗粒(储氢密度↑至4.2wt%),放氢温度↓至180℃10。

工艺突破

3D打印拓扑优化:激光选区熔化(SLM)成形仿生蜂窝钛棒,储氢容积率↑30%,机械强度提升25%10。

AI驱动烧结:实时调控温度/气氛(如H₂-Ar比例),晶粒尺寸偏差<5%9。

应用拓展

氢能船舶:钛合金棒储氢罐替代LNG燃料舱,续航提升50%(中船七二五所示范项目)1。

便携电源:Ø10mm微型钛棒储氢单元,为无人机供电(能量密度300Wh/kg,优于锂电)4。

钛合金棒凭借常温低压安全性与高效吸附/解吸动力学,已成为固态储氢装置的核心载体。国内在产能与专利上领先,但仍需突破大尺寸均匀性与热管理瓶颈。未来随着低成本钛循环技术(氢化脱氧)与智能制造融合,钛合金棒将在船舶储氢、电网调峰等领域加速替代高压气态方案,推动氢能储运成本降至¥20/kg以下(2030年目标)79。

相关链接